- •11 Керамические материалы и изделия

- •11.1 Общие сведения и классификация

- •11.2 Сырьевые материалы

- •11.2.1 Глины

- •Оксиды натрия и калия служат плавнями. Они понижаюттемпературу обжига.

- •11.2.2 Диатомит и трепел

- •11.2.3 Добавки

- •11.2.4 Глазури, ангобы, керамические краски

- •11.3 Виды керамических материалов и изделий

- •11.3.1 Кирпич и камни керамические

- •11.3.2 Плитки керамические

- •11.3.3 Санитарная керамика

- •11.3.4 Черепица

- •11.3.5 Трубы

- •11.3.6 Легкие заполнители для бетонов

- •11.3.7 Кислотоупорные керамические изделия

- •11.3.8 Тугоплавкие и огнеупорные материалы и изделия

11.3 Виды керамических материалов и изделий

Керамические строительные материалы и изделия подразделяются по структуре и назначению.

По структуре они бывают плотные и пористые. Пористые с водопоглощением по массе более 5 %, в среднем 8–20 %. Такую структура имеют стеновые материалы, облицовочные плитки, черепица, дренажные трубы и др.

Керамические материалы и изделия подразделяются на следующие виды: стеновые (кирпич и камни, плитки, санитарные, черепица, трубы, легкие заполнители для бетонов, кислотоупорные, тугоплавкие и огнеупорные.

11.3.1 Кирпич и камни керамические

Кирпич и камни керамические подразделяются на рядовые и лицевые.

Рядовые применяют для кладки каменных наружных и внутренних стен и других элементов зданий и сооружений. Лицевые, в том числе и профильные – для облицовки наружных и внутренних стен.

Их изготавливают в виде параллелепипеда и в зависимости от размеров подразделяют на виды, приведенные в таблице 11.1 (рисунок 11.1).

Таблица 11.1 – Виды и размеры кирпича и камней рядовых и фасадных

|

Вид изделий |

Номинальные размеры, мм | ||

|

длина |

ширина |

толщина | |

|

Кирпич одинарный Кирпич утолщенный Кирпич модульных размеров одинарный Кирпич модульных размеров утолщенный Кирпич утолщенный с горизонтальным расположением пустот Камень Камень модульных размеров Камень модульных размеров укрупненный Камень укрупненный » » Камень укрупненный с горизонтальным расположением пустот » » Кирпич профильный Кирпич утолщенный профильный Камень профильный пустотелый |

250 250 288 250

250 250 288 288 250 250 250

250 250 250 250 250 175 |

120 120 138 54

120 120 138 288 250 250 180

250 200 250 120 120 180 |

65 88 65 88

88 138 138 88 138 188 138

120 80 88 65 88 65 |

Кирпич выпускается полнотелым и пустотелым, камни только пустотелыми. Пустотность кирпича и камней обычно составляет от 2,25 до 45 %. Может иметь и другую пустотность.

Фактура ложковой и тычковой граней рядовых изделий может быть гладкой или рифленой, лицевых – гладкой, рельефной или офактуренной.

Для улучшения архитектурно-художественного вида лицевых изделий в глиняную массу могут вводиться окрашивающие добавки, поверхность тычков и ложков может офактуриваться слоем ангоба, глазури, рисунком; торкретированием песком, стеклом, минеральной крошкой.

Масса кирпича не должна превышать 4,3 кг, камней – 16 кг. По согласованию предприятия-изготовителя с потребителем кирпич полнотелый утолщенный допускается изготавливать массой более 4,3 кг и укрупненные камни – более 16 кг.

По прочности полнотелый кирпич и пустотелые кирпич и камень с вертикально расположенными пустотами подразделяются на марки: 75, 100, 125, 150, 175, 200, 250 и 300, а с горизонтально расположенными пустотами на марки – 25, 35, 50 и 100.

Рисунок 11.1 – Керамические изделия (в скобках дана пустотность, %)

кирпич с количеством пустот: а – 19 (13 %); б – 31 (30%); в – 21 (32 %); г – 6 горизонтальных (42 %); камень с количеством пустот: д – 8 (25 %); е – 28 (33 %); ж – 7 горизонтальных (56 %)

По морозостойкости кирпич и камни рядовые подразделяются на марки F15, F25, F35, F50 и F75, лицевые – на марки F35, F50, F75 и F100.

Водопоглощение полнотелого кирпича должно быть не менее 8 %, а пустотелых изделий – не менее 6 %.

Кирпич и камни – негорючие материалы.

Удельная эффективная активность естественных радионуклидов (Аэф) не должна превышать 370 Бк/кг.

Кирпич и камни изготавливают чаще всего из местных сырьевых материалов. Применяются легкоплавкие глины с содержанием до 70 % кварцевого песка. Основные этапы производства состоят из добычи сырьевых материалов, транспортировки их на завод, подготовки сырьевой массы для формования, формования, сушки и обжига.

Глину добывают обычно в карьерах открытым способом одно- или многоковшовыми экскаваторами, скреперами. Доставляют на завод автомобильным, железнодорожным, конвейерным или подвесным транспортом.

Для разрушения природной структуры, удаления вредных примесей, камней, получения удобоформуемой гомогенной массы глину подвергают переработке.

Кирпич и камни изготавливают способами пластического или полусухого формования.

При пластическом способе подготовки и формования массы глину измельчают и смешивают с добавками, затем увлажняют водой или паром до влажности 15–25 % и перемешивают в мешалках.

Формование изделий производится на ленточных прессах. Рабочим органом пресса – шнеком – глиняная масса захватывается, уплотняется и выдавливается в виде бруса через выходное отверстие (мундштук). Брус разрезается на изделия нужного размера резательными устройствами. Затем сырец укладывается на вагонетки и отправляется на сушку.

Пластический способ отличается простотой подготовки массы и менее сложным формовочным оборудованием. Однако процесс сушки изделий более продолжительный.

При полусухом способе формования сырьевые материалы подсушивают, дробят и размалывают в порошок, который затем увлажняют до 8–12%-ной влажности водой или лучше паром и получают пресспорошок. Прессуют на автоматических прессах при давлении 15–20 МПа. Получаются изделия правильной формы и геометрических размеров. Можно отказаться от сушки. Производственный процесс сокращается почти в два раза по сравнению с пластическим способом. Однако требуется более сложное оборудование по сравнению с пластическим способом формования.

Сушка производится до влажности 5–7 % в естественных или искусственных условиях.

Естественная сушка выполняется под навесами или в сараях, продолжается от 5 до 20 суток и определяется климатическими условиями. Она применяется только на старых заводах.

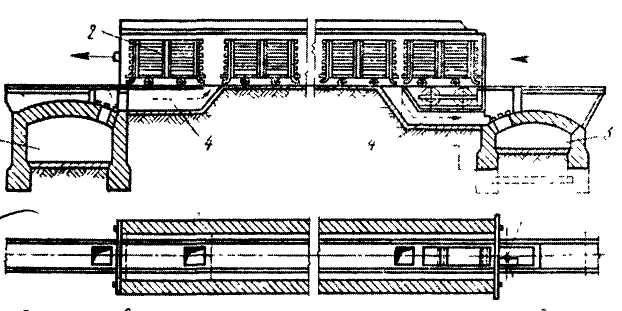

Искусственная сушка производится в камерных или туннельных сушилках. Камерные сушилки представляют собой камеры длиной от 10 до 18, шириной от 0,9 до 1,45 и высотой от 2,1 до 3,0 м. Они работают периодически. Начальная температура подаваемого теплоносителя составляет 130–170, отработанного – 40–50 °С. Время сушки составляет от 32 до 72 часов. Наиболее прогрессивными являются туннельные сушилки (рисунок 11.2). Они представляют собой туннели длиной от 24 до 36, шириной 1–1,2 и высотой 1,4–1,8 м. Сырец поступает в вагонетках по рельсовому пути. Навстречу движется теплоноситель, подаваемый из канала у выгрузочного конца при помощи вентилятора. Начальная температура теплоносителя составляет 100 –140 °С, а конечная, удаляемая из сушилки, – 30 – 45 °С. Время сушки – 17–24 часа.

2

3 4 4 1

Рисунок 11.2 – Схема туннельной сушилки: 1– подача теплоносителя; 2 – вагонетки с сырцом: 3 – отбор теплоносителя; 4 – центральный канал для подачи теплоносителя в сушилку; –– движение вагонеток; –– движение газов

Завершающей стадией технологического процесса является обжиг. При обжиге происходит спекание керамической массы и превращение ее в камневидное тело. Весь процесс делят условно на четыре периода: досушка сырца до 200 °С, подогрев (окур) при 700–800 °С, спекание (взвар) при температуре 900–1050 °С и охлаждение до температуры 40–50 °С. Обжиг кирпича и камней выполняют в кольцевых или туннельных печах.

К ольцевая

печь представляет собой туннель в виде

вытянутого кольца, называемого

обжигательным каналом, в который

загружается кирпич-сырец для обжига.

Канал условно разделяется на 12 –36 камер.

Камера имеет вход (ходок) для загрузки

и выгрузки изделий, отверстия в своде

камеры для загрузки топлива (топливные

трубочки). Дымовые газы отводятся по

дымовому каналу к трубке через специальные

отверстия – фуксы, закрываемые конусами.

Обжигаемые изделия в канале неподвижны,

т. к. перемещается зона обжига. Постоянно

с одного конца идет загрузка сырца, а с

другого – выгрузка обожженного материала.

Время обжига составляет 45–63 часа.

ольцевая

печь представляет собой туннель в виде

вытянутого кольца, называемого

обжигательным каналом, в который

загружается кирпич-сырец для обжига.

Канал условно разделяется на 12 –36 камер.

Камера имеет вход (ходок) для загрузки

и выгрузки изделий, отверстия в своде

камеры для загрузки топлива (топливные

трубочки). Дымовые газы отводятся по

дымовому каналу к трубке через специальные

отверстия – фуксы, закрываемые конусами.

Обжигаемые изделия в канале неподвижны,

т. к. перемещается зона обжига. Постоянно

с одного конца идет загрузка сырца, а с

другого – выгрузка обожженного материала.

Время обжига составляет 45–63 часа.

Обслуживание кольцевых печей связано с большой трудоемкостью, тяжелыми условиями труда. Печи морально устарели и сейчас не строятся.

Т

Рисунок

11.3 – Туннельная печь:

1

–

корпус печи; 2 – вагонетка с кирпичом

В печи имеется три зоны: подогрева, обжига и охлаждения. Продолжительность полного цикла составляют 18–32 часа. В современных туннельных печах автоматизирована загрузка и выгрузка изделий на вагонетки. Трудовые затраты снижаются в два раза.