- •Лабораторная работа № 1 Исследование влияния режимов резания при точении на шероховатость обработанной поверхности

- •Токарные резцы

- •Анализ результатов замеров и выводы

- •Лабораторная работа № 2 Влияние многолезвийных режущих инструментов на точность обработки отверстий и шероховатость поверхности

- •Общие сведения о многолезвийном инструменте

- •2. Зенкеры

- •3. Развёртки

- •4. Фрезы

- •Методика выполнения работы

- •Лабораторная работа № 3 Влияние режимов резания при точении на пластическую деформацию срезаемого слоя.

- •Общие сведения

- •Усадка стружки

- •Последовательность выполнения работы

- •Содержание отчета

- •Лабораторная работа № 4 Исследование влияния режимов обработки при точении на температуру в зоне резания

- •Методика выполнения работы

- •5. Анализ и настройка кинематических цепей токарно-винторезного станка модели 16к20.

- •Общая методика анализа кинематических цепей металлорежущих станков

- •Определение количества кинематических цепей и их назначение

- •Определение количества ступеней скоростей движения ведомого звена кинематической цепи

- •Составим уравнение кинематического баланса цепи

- •Определение количества ступеней скоростей движения ведомого звена

- •Общая методика настройки кинематических цепей металлорежущих станков

- •Привод главного движения

- •Привод подач

- •Варианты заданий

- •Вариант 5

- •Вариант 6

- •Вариант 7

- •Вариант 8

- •Вариант 9

- •Вариант 16

- •Вариант 17

- •Вариант 18

- •Вариант 19

- •Вариант 20

- •Вариант 21

- •Вариант 22

- •Вариант 23

- •Вариант 24

- •Вариант 25

- •Вариант 26

- •Вариант 27

- •Вариант 28

- •Вариант 29

- •Вариант 30

- •Требования к оформлению отчета

- •Контрольные вопросы

- •Литература

- •Основные узлы токарно-винтового станка модели 16к20 и их назначение

- •Технические характеристики станка мод. 16к20

- •Лабораторная работа № 6 Изучение и настройка универсальной лимбовой делительной головки (улдг)

- •Устройство и настройка лимбовой делительной головки (улдг) при фрезеровании

- •Анализ и настройка кинематических цепей улдг. Цепь простого деления

- •Цепь дифференциального деления

- •Анализ и настройка цепи для обработки винтовой поверхности

- •Анализ и настройка цепей безлимбовой делительной головки (убдг)

- •Обработки пазов при фрезеровании. Оборудование инструмент и принадлежности для проведения эксперимента

- •Содержание отчета

- •Индивидуальные задания к лабораторной работе

- •Лабораторная работа № 7 Изучение и настройка кинематических цепей зубофрезерного станка 5д32 для нарезания зубчатых колёс.

- •Лабораторная работа № 8 заточка токарных резцов

- •Содержание и порядок выполнения работы

- •Литература.

Общие сведения о многолезвийном инструменте

Осевые режущие инструменты

Осевым режущим инструментом называется лезвийный инструмент для обработки с вращательным главным движением резания и движением подачи вдоль оси главного движения (ГОСТ 25751-83). К нему относятся сверла, зенкеры, развёртки, зенковки, цековки, фрезы, метчики, плашки и др.

Свёрла

Сверло – осевой инструмент для обработки отверстий в сплошном материале и увеличения диаметра имеющегося отверстия (рисунок 2.1).

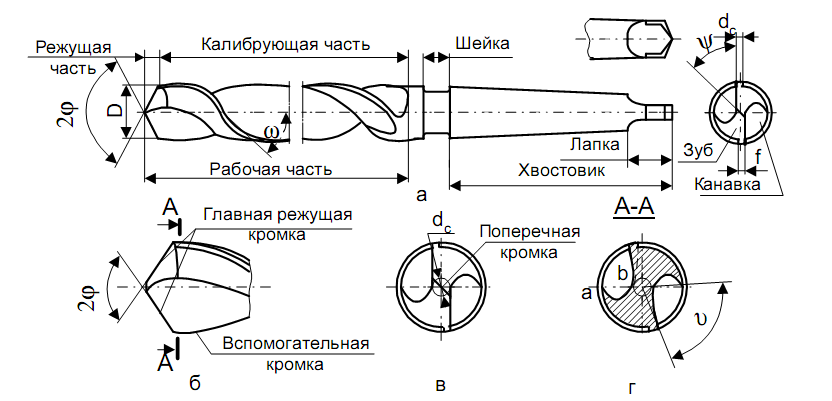

Рисунок 2.1. Спиральное сверло.

Геометрия режущей части сверла (рисунок 2.1, 2.2) характеризуется углами: передним γ, задним α, углом при вершине 2φ, наклона поперечной режущей кромки ψ, наклона винтовой стружечной канавки ω.

Рисунок 2.2. Геометрические параметры режущей части сверла

В зависимости от конструкции и назначения сверла подразделяются на спиральные, перовые, шнековые, кольцевые, эжекторные, ружейные с наружным или внутренним отводом стружки, комбинированные, центровые и др.

Свёрла изготавливаются из быстрорежущих сталей Р18, Р12, Р9, Р6М5, Р9К5, Р29М4ЗЗК8, Р10К5Ф5 и др., легированных сталей 9ХС, а также оснащаются пластинками из твёрдых сплавов ВК6, ВК8, ВК10М, ВК6М и др.

Наиболее широкое распространение получили спиральные сверла (рисунок 2.1). Сверло состоит из рабочей части, включающей режущую часть l1 и заборный конус шейки l2, цилиндрического или конического хвостовика l3 и лапки l4.

Обычно у сверл небольшого диаметра (d ≤ 10 мм) хвостовик имеет форму цилиндра. При этом сверло крепится в специальном патроне. Свёрла большого диаметра (d ≥ 10 мм) изготавливаются с коническим хвостовиком, при помощи которого они устанавливаются в коническом отверстии шпинделя или переходной конической втулке. Конические хвостовики различают по номерам конуса Морзе (таблица 2.4) .

Таблица 2.4 Наружные конусы

|

Конусы Морзе |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

|

Диаметр большего основания конуса, мм |

9,21 |

12,24 |

17,98 |

24,05 |

31,54 |

44,73 |

63,76 |

Лапка служит упором для выбивания сверла из шпинделя станка или переходной втулки.

Шейка расположена между хвостовиком и рабочей частью сверла. На ней даётся характеристика сверла: материал режущей части и диаметр нового сверла по ленточкам у режущей части.

Рабочая часть имеет две винтовые канавки, по которым отводится стружка из образуемого отверстия.

Режущая часть (рисунок 2.1) имеет пять режущих кромок: две главных, поперечную и две вспомогательных .

Главные режущие кромки расположены симметрично оси сверла и образованы пересечением его передних и задних поверхностей, которые в отличии от токарного резца имеют винтовую и криволинейную формы.

Для уменьшения трения сверла о стенки отверстия спинки зубьев сверла занижены, а вдоль каждого из них оставлены узкие направляющие ленточки, образующие вспомогательные задние поверхности, которые при пересечении с передними поверхностями образуют вспомогательные режущие кромки. Они принимают участие в резании по толщине сечения сверла. Поперечная режущая образуется пересечением задних поверхностей. Формирование диаметра сверла производится по ленточке.

Рабочая часть спирального сверла имеет переменный наружный диаметр, уменьшающийся по направлению к хвостовику. Коническая форма сверла устраняет возможность защемления его в просверливаемом отверстии, а также уменьшает его трение об обработанную поверхность.

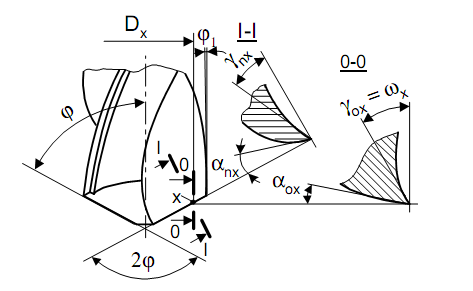

В соответствии с ГОСТ 25762-83 конструктивные особенности спирального сверла рассматриваются в координатных плоскостях и характеризуются двойным углом при вершине (2φ), углом наклона винтовой канавки (ω), главным передним углом (γ), главным задним углом (α) и углом наклона поперечной кромки (ψ) (рисунки 2.1, 2.2)

Угол в плане φ рассматривается в основной плоскости (Рy). Он определяется между плоскостью резания (Рn) и рабочей плоскостью Рs. На практике обычно измеряется угол при вершине сверла (2φ), который определяется между проекциями главных режущих кромок на основную плоскость (Py). Этот угол при сверлении конструкционных сталей и чугунов, твердых бронз, органического стекла принимается равным 116-120 градусов сталей и сплавов жаропрочных и коррозионно-стойких – 127 градусов, латуней и мягких бронз – 130 градусов , алюминия и других мягких цветных металлов – 130-140 градусов , текстолита – 70 градусов , гетинакса – 90 градусов, полиэтилена – 110 градусов , эбонита – 80-90 градусов , мрамора и других хрупких материалов – 80 градусов .

Поперечная кромка затрудняет работу сверла, так как она не режет, а сминает металл. Угол наклона поперечной кромки ψ при правильной заточке сверла составляет 47-550. Он расположен между проекциями поперечной и главной режущей кромок на плоскость перпендикулярную к оси сверла (рисунок. 2.1).

Угол наклона винтовой канавки ω – угол, заключённый между касательной к винтовой поверхности канавки и линией, параллельной оси сверла. Его величина определяется условиями схода стружки по передней поверхности, а также прочностью сверла. Чем больше наклон канавок, тем лучше отводится стружка, но при этом жёсткость сверла и прочность его режущих кромок уменьшается.

Чем меньше диаметр сверла, тем меньше принимается и величина угла ω. Для свёрл общего назначения ω = 18…300, для сверления вязких материалов (медь, алюминий и др.) ω = 35…450, пластмасс – ω = 8…200.

Главный задний угол α увеличивается от периферии сверла к центру. Как правило, его величина на периферии равна 8-120, а ближе к оси – 20-250. Главный передний угол γ увеличивается от центра сверла к периферии.

Сверло имеет сложную геометрию передних и задних углов, которые переменны для различных точек режущих кромок. В цилиндрическом сечении радиусом Rx , передний угол:

tgγox = Rx /R *tgω/sinφ.

где ωx- - угол наклона канавки на цилиндре радиусом Rx .

При известном шаге T =(5…7)D стружечной канавки:

tgω = 2πRx /T

Нормальный передний угол γn на периферии сверла tgγn = tgω/sinφ

Нормальный задний угол αn на периферии сверла tgαn = tgα0 *sinφ.

На эксплуатационные показатели сверл влияет их жесткость, определяемая формой стружечных канавок. Сверла могут иметь коническую, винтовую, одно-двухплоскостные формы задней поверхности. Винтовая форма задней поверхности осуществляет по сравнению с конической более рациональное распределение задних углов. Двухплоскостная форма обеспечивает хорошее центрирование сверла при врезании и рекомендуется для сверл, применяющихся на станках с ЧПУ.

При работе сверло изнашивается по задней и передней поверхностям, ленточке, по перемычке. Заточка производится по задней поверхности.

Шероховатость задних поверхностей и ленточек не должна превышать

Ra = 0,63 – 1,25 мкм. Радиальное биение режущих кромок и ленточек не более 0,04 – 0,16 мм (в зависимости от вида хвостовика, диаметра, серии).

Главные режущие кромки располагать симметрично относительно оси сверла, их длина должна быть одинакова.

Отклонение угла при вершине сверла 2φ не более ±2° . задних углов α -±1°, угла γ-±5°.

Главные режущие кромки располагать симметрично относительно оси сверла, их длина должна быть одинакова.

Отклонение угла при вершине сверла 2φ не более ±2°.