- •Методические указания по проведению учебной станочной практике.

- •Часть 2. Станки сверлильной группы .

- •1. Основные виды сверлильных работ

- •2. Сверла, элементы конструкции и режима резания при

- •3. Вертшлшо-сверлидьные станки

- •3.1. Вертикально-сверлильный станок мод.2н135

- •3.2. Радиально-сверлильные станки

- •4. Сверлильные втулки, "патроны и приспособления

- •4.2.Самоцентрирующие сверлильные патроны

- •4.3. Приспособления

Методические указания по проведению учебной станочной практике.

Часть 2. Станки сверлильной группы .

ЦЕЛЬ РАБОТЫ

Изучение основных видов сверлильных работ и станков сверлильной группы. Ознакомиться с инструментом и приспособлениями на сверлильных станках, способом крепления инструментов и заготовок. Освоение практических приемов работы на сверлильных станках. После прохождения учебной практики студент должен знать:

- технику безопасности при сверлении на сверлильных станках;

- устройство сверлильных станков и органы управления;

- инструменты и приспособления, применяемые при сверлении;

- приемы сверления сквозных и глухих отверстий.

Студент должен уметь:

- соблюдать правила безопасности труда при сверлении;

- уметь управлять станком!

- выполнять различные виды сверления с применением приспособлений;

- определять нужный режим резания при сверлении по таблицам и расчетам.

1. Основные виды сверлильных работ

Сверление является основным способом получения отверстий(сквозных и глухих) в сплошном материале.

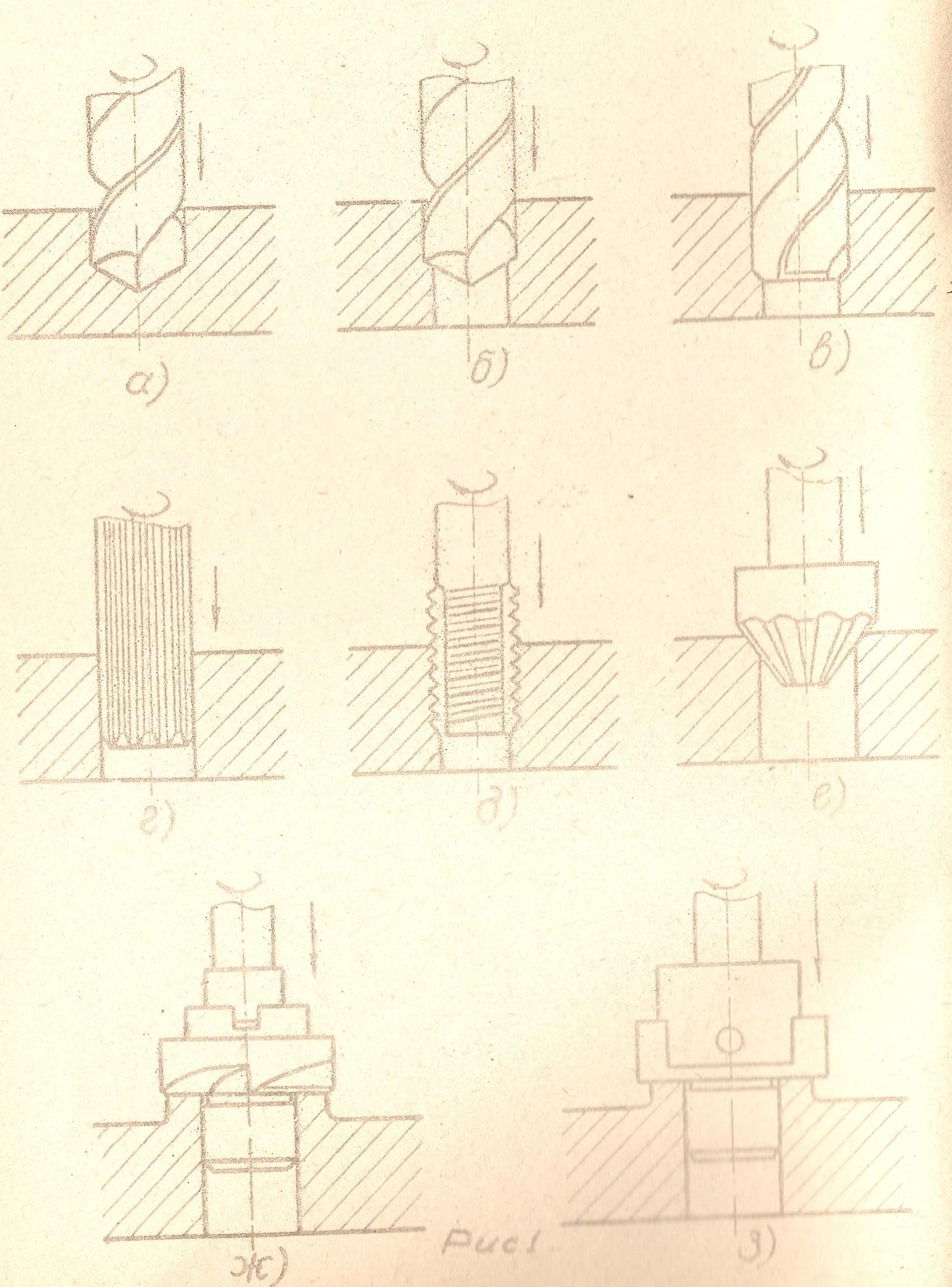

Основные виды сверлильных работ и движения, необходимые при их выполнении, показаны на рис.1.

1.1. Сверление отверстий (рис. 1а) производят при вращении сверла (главное движение 1) и его осевого перемещения (движение 2 подачи). Инструментом является спиральное сверло. Сверление производится в сплошном материале.

1.2. Рассверливание (рис 1б) или вторичшую обработку отверстия сверлом большего диаметра. Сверлением получают отверстия с точностью 12..14 квалитетов по СТ СЭВ 144-75 и шероховатостью поверхности Rz=80…20 мкм.

Применение при сверлении направляющих кондукторных втулок уменьшает увод сверла и повышает точность обработки ДО 10—II квалитетов.

1.3. Зенкерование (рис. 1в) производят зенкером для улучшения геометрической формы отверстий, полученных после сверления, литья или штамповки. Зенкерование обеспечивает точность 11-12 квалитетов по СТ СЭВ 144-75 и шероховатость поверхности Rz = 20...10 мкм и может являться как получистовым, так и окончательным методом обработки отверстий.

1.4. Развертывание отверстий (рис. 1г) выполняют после зенкерования для придания отверстию наиболее точных размеров в пределах 6-9 квалитетов по СТ СЭВ 144-75 и шероховатости поверхности в пределах Rz =2,5, ..0,63 мкм. Средняя величина припуска под развертывание составляет: для чернового развертывания 0.25...0,5 мм и для чистового развертывания 0,05...0,15 мм на диаметр.

1.5. Нарезание резьбы (рис.1д) производят метчиками после сверления отверстий.

1.6. Зенкование (рис 1е) применяют после сверления отверстий для снятия фаски.

1.7. Цекование осуществляют для подрезки торцов бобышек заготовки цековками (рис.1ж) или резцами, (рис. 1з). В большинстве случаев на сверлильных станках применяют стандартный режущий инструмент. При использовании специального инструмента можно существенно увеличить диапазон операций таких как раскатывание отверстий, вырезки дисков из листового материала и т.д.

2. Сверла, элементы конструкции и режима резания при

СВЕРЛЕНИИ

В зависимости от их конструкции и назначения можно классифицировать следующим образом:

1) перовые, используемые в основном для сверления отверстий малого диаметра в неметаллических материалах и глубоких отверстий;

2) центровочные специальные одно и двусторонние;

3) спиральные обычные быстрорежущие и монолитные твердосплавные с прессованными и вышлифованными канавками;

4) для глубокого сверления (перовые, ружейные, пушечные, шнековые, кольцевые);

5) специальные (спиральные с различными заточками).

Наибольшее распространение в промышленности получили спиральные

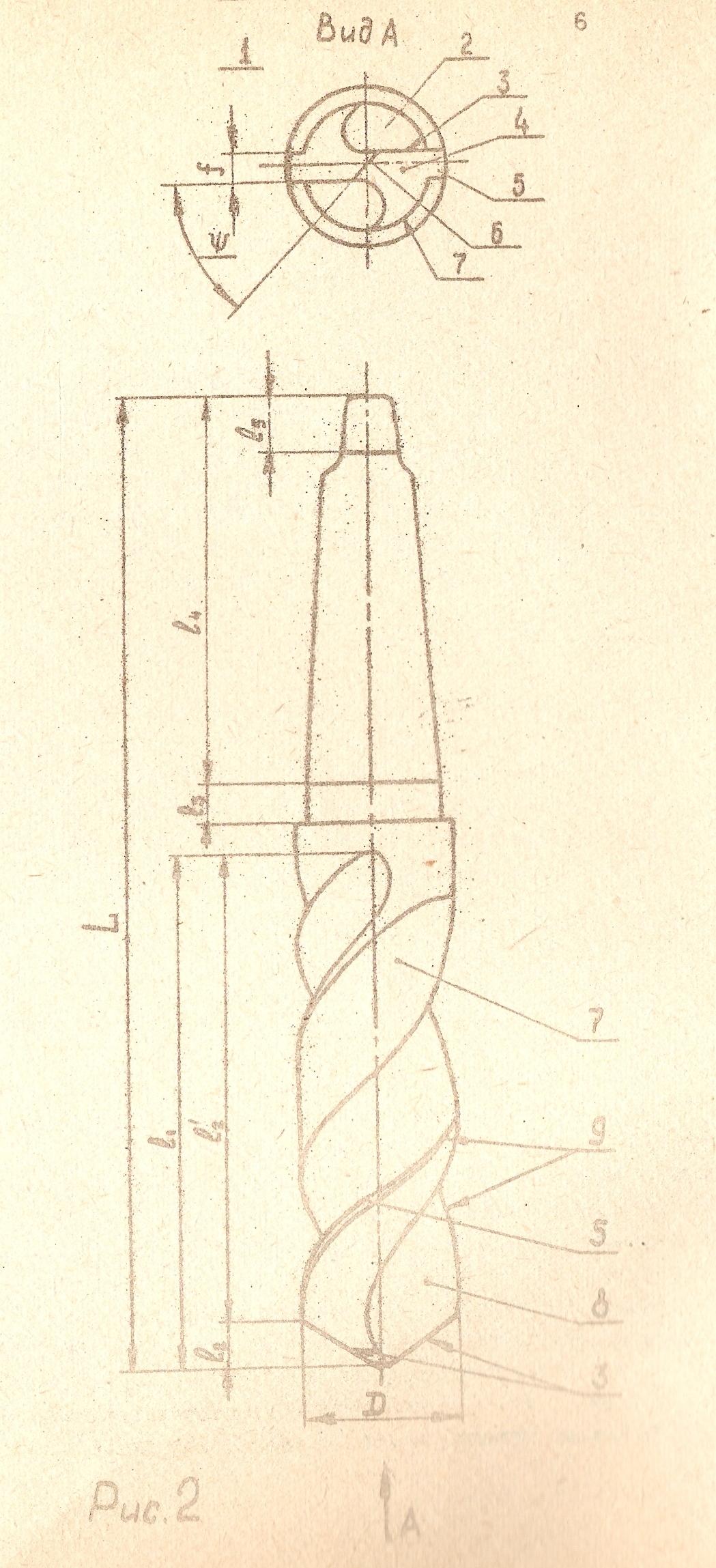

сверла (рис.2) из быстрорежущей стали с цилиндрическим хвостовиком (диаметр от 0,1 до 20 мм) и коническим хвостовикам (диаметр от б до 80 мм). Основные размеры сверл, такие, как диаметр сверла, длина рабочей части, размеры хвостовика стандартизованы.

Спиральное сверло состоит из рабочей части L1 (рис.2), шейки L3, хвостовика L4 с лапкой L5 на конце. Непосредственно работу резания выполняет режущая часть L2. Остальной участок рабочей части служит для вывода стружки, направления сверла в работе и резервом для переточек сверла. Поэтому часть L2 получила название направляющей части, иногда ее называют калибрующей. Хвостовик L4 служит для закрепления сверла Непосредственно в коническом гнезде шпинделя станка или в гнезде переходной втулки. Цилиндрические хвостовики закрепляются в специальных цанговых или трех кулачковых само центрирующихся патронах. Момент резания передается силами трения, возникающими на поверхностях хвостовика. Лапка L5 служит для выбивания сверла из гнезда шпинделя станка или переходной втулки.

Рабочая часть сверла состоит из двух перьев (зубьев) 4, двух винтовых канавок 2 и сердцевины 1. Каждое перо сверла представляет собой режущий клин и имеет переднюю поверхность 8 и заднюю вспомогательную поверхность 5, которая является частью наружной цилиндрической поверхности сверла, оставшейся после образования спинки 7, и называется круглошлифовальной ленточкой. У сверла различают две главные режущие кромки 3, две вспомогательные режущие кромки 9 и поперечную режущую кромку 6 на стыке двух задних поверхностей.

2.1. Глубина резания при сверлении в сплошном материале

t=d/2 мм

а при рассверливании отверстия диаметром

t=(d-d0)/2 мм

где d0 - диаметр рассверливаемого отверстия, мм.

2.2. Подача - это величина перемещения сверла вдоль оси за один его оборот или в течение минуты

Sz=S0/2 мм/зуб; Sm=S0 * n мм/мин;

где Sz - подача на один зуб (перо) сверла;

Sm - минутная подача, мм/мин.

2.3. Скоростью резания при сверлении считают окружную скорость точки, наиболее удаленной от оси режущего инструмента и определяют по формуле

V=*d*n/1000, м\мин;

где d - диаметр режущего инструмента, мм;

n - частота вращения режущего инструмента, об/мин,