- •Первый период сушки

- •Второй период сушки

- •1. Прямоток.

- •2. Противоток

- •3. Схема абсорбции с рециркуляцией жидкости.

- •1.Опорная тарелка. 2. Шаровая насадка. 3.Ограничительная тарелка. 4.Оросительное устройство. 5.Брызгоотбойник.

- •Принципиальные схемы экстракции.

- •1. Однократная экстракция для частично растворимых жидкостей.

- •2. Многократная экстракция для частично растворимых жидкостей.

- •Материальный баланс.

- •3. Противоточная экстракция для частично растворимых жидкостей.

- •Адсорбция

- •Краткая история.

- •Адсорбенты.

- •Теории адсорбции.

- •Равновесие в процессе адсорбции.

- •Принципиальные схемы адсорбции

- •Адсорбция с неподвижным зернистым адсорбентом.

- •Частные случаи.

- •Резюме.

- •Адсорбция с псевдоожиженным стационарным слоем адсорбента

- •Адсорбция с движущимся зернистым адсорбентом

- •Расчёт адсорбера.

- •Кристаллизация

- •Методы кристаллизации

- •Статика

- •Кинетика

- •Образование центров кристаллизации.

- •Рост кристаллов.

- •Конструкции кристаллизаторов

- •Расчёт кристаллизаторов.

- •1. Материальный баланс.

- •2. Тепловой баланс.

- •3. Расчёт основных размеров.

Второй период сушки

Во втором периоде сушки удаляется влага, из макро- и микрокапилляров и адсорбционная. Каждый материал имеет свою характерную форму кривой скорости сушки во втором периоде /рис. 195/.

Для второго периода сушки надежных теоретических зависимостей пока не получено. Как отмечается в учебнике А.Н. Плановского, примене-ние уравнения массопроводности для второго периода сушки может давать значительную погрешность, доходящую подчас до 40 - 60%.

Поэтому

продолжительность второго периода ![]() обычно

определяют опытным путем.

обычно

определяют опытным путем.

1.Шнековый питатель.

2.Труба-сушилка.

3.Гравитационная кaмера для предварительного отделения высушиваемого материала от отработанного воздуха.

4.Вентилятор.

5.Калорифер.

6.Циклон.

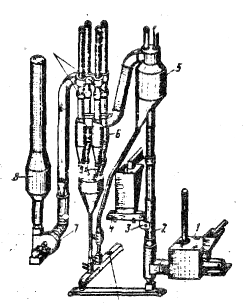

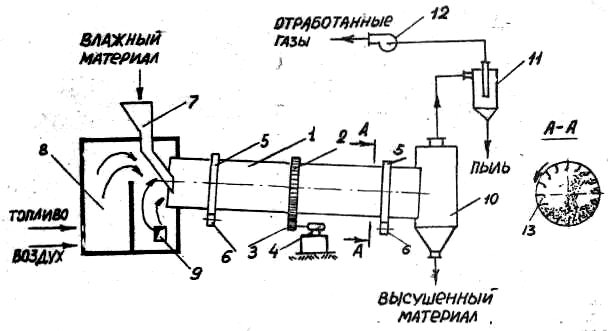

Рис. 185. Устройство пневматической сушилки

|

Рис.186. Схема двухступенчатой пневматической сушилки. 1.Питатель. 2,3. Трубы-сушилки. 4.Затвори. 5.Циклон. 6.Вентилятор. |

Рис. 187. Пневматическая сушилка. 1.Топка с цепной решеткой, на которой сгорает твердое топливо. 2.Труба-сушилка. 3.Питатель-забрасыватель. 4.Скребковый питатель. 5.Гравитационная камера. 6.Групповой циклон. 7.Вентилятор-дымосос. 8.Мокрый пылеуловитель. |

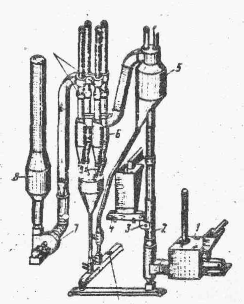

Рис. 188. Питатели для пневмосушилок:

а - шнековый питатель: 1.Бункер. 2.Мешалка. 3.Шнек.

б - питатель-забрасыватель: 1.Звездообразный дозатор материала. 2,3.Лопасти забрасывателя.

1. Камера /рюмка/. 2.Питатель. 3.Вентилятор, 4.Калорифер. 5.Циклон.

Рис.

190.

Сушилка

с

центробежным распылением

СРЦ-52ОО /производительность

по исходному продукту

5200 кг/час/. 1.Корпус.

2.Распиливающий диск,

вращающийся со скоростью 3000

об/мин. 3. Электродвигатель.

4.Жалюзийная головка для

распределения воздуха в зоне распыления.

5.Разгрузочное

устройство.

Рис.

190.

Сушилка

с

центробежным распылением

СРЦ-52ОО /производительность

по исходному продукту

5200 кг/час/. 1.Корпус.

2.Распиливающий диск,

вращающийся со скоростью 3000

об/мин. 3. Электродвигатель.

4.Жалюзийная головка для

распределения воздуха в зоне распыления.

5.Разгрузочное

устройство.

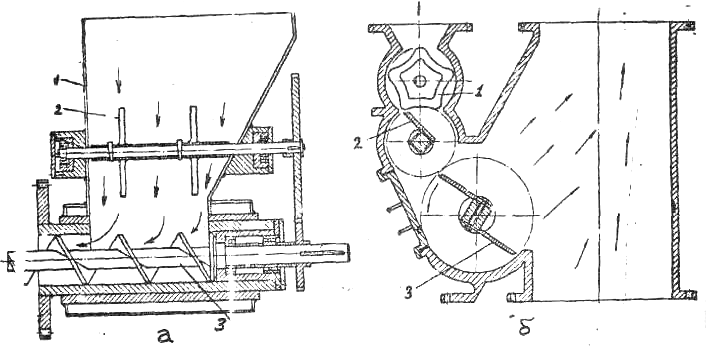

Рис. 191. Диски, применяемые для центробежного распыления: а - тарельчатый открытый; б - блюдцеобразный; в - с ударными шпильками; г - с радиальными щелями; д - с радиальными отверстиями; е - трехъярусный.

аппаратом кипящего слоя,

|

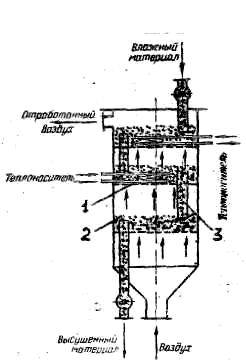

Рис.194. Многоступенчатая противоточная сушилка с дополнительным подводом тепла. 1.Распределительная решетка. 2.Корпус. 3.Переточные трубы.

|

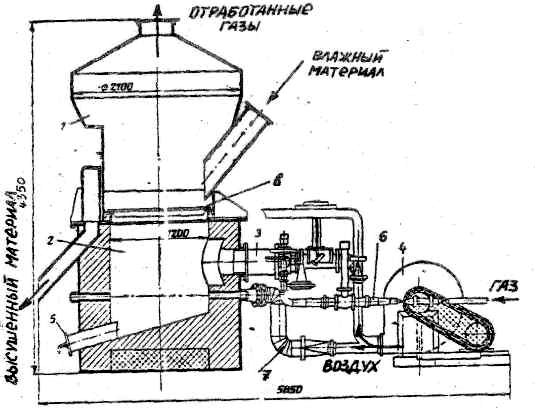

1. Распределительная решетка.

2. Корпус сушилки. 3.Вентилятор.

4. Калорифер. 5.Шнековый питатель.

6. Разгрузочное устройство.

7. Циклон.

Рис.193.Сушилка с кипящим слоем, работающая на газе.

1.Рабочая камера сушилки. 2.Подрешеточное пространство. 3.Подача продуктов сгорания. 4.Вентилятор. 5.Люк для чистки. 6.Трубопровод для подачи газа. 7.Трубопровод для подачи воздуха на смешение с продуктами сгорания. 8.Распределительная решетка.

Рис.195. Характерные кривые скорости сушки во втором периоде.

1 - бумага, тонкий картон, 2 - ткани, тонкие кожи, макаронное тесто, 3 - пористые керамические материалы, 4 - глина, 5 - ломти хлеба.

Конструкции конвективных сушилок

Помимо

указанных выше различают сушилки:

камерные,

туннельные,

петлевые,

ленточные, 10. барабанные,

11. Турбинно-полочные,

12. комбинированные и др.

Koнструкции некоторых сушилок представлены на рис. 196 - 208.

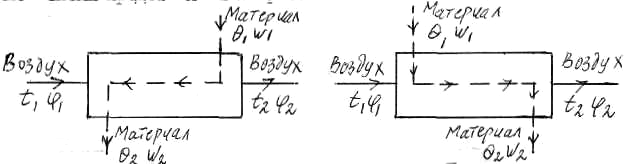

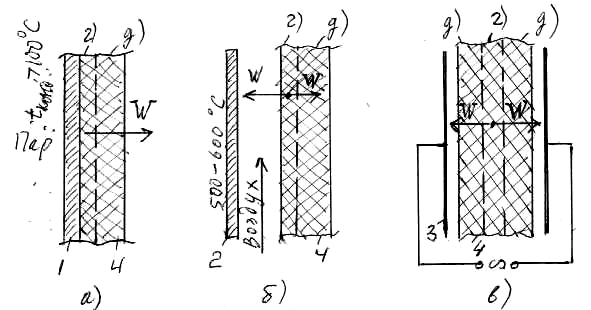

Конвективные сушилки бывают противоточного и прямоточного действия;

Схемы представлены на рис. 209.

Противоток Прямоток

Рис. 209. Схемы противоточной и прямоточной сушилок.

Рис.196.

Камерная сушилка.

Рис.196.

Камерная сушилка.

1.Полки для загрузки высушиваемого материала. 2.Вентилятор. 3.Калорифер. 4.Заслонка для регулирования расхода свежего воздуха. 5,6. Заслонки /шиберы/ для регулирования расходов рециркулирующего и отработанного воздуха.

Рис.

197.

Камерная

сушилка

с

промежуточным

Рис.

197.

Камерная

сушилка

с

промежуточным

подогревом и рециркуляцией воздуха.

1.Полки на подвижных тележках. 2.Вентилятор с электродвигателем. 3,4,5. калориферы из ребристых труб. 6,7.Воздуховоды для свежего и отработанного воздуха. 8.Заслонка /шибер/ для рециркулирующего воздуха. 9.Перегородки для разделения потоков воздуха в камере.

Р ис.198.

Туннельная

сушилка.

ис.198.

Туннельная

сушилка.

1.Вагонетки, медленно перемещающиеся по рельсам.

2.Вентилятор. 3.Калорифер. 4.Герметичные двери. 5.Поворотные круги.

Pис.

199.

Туннельная

сушилка для

сушки

топочными газами.

Pис.

199.

Туннельная

сушилка для

сушки

топочными газами.

1.Вагонетки. 2.Подводящий канал для подачи топочного газа в камеру. 3.Отводящий канал для отработанного газа.

Рис.

200.

Способы

загрузки материалов на

вагонетки:

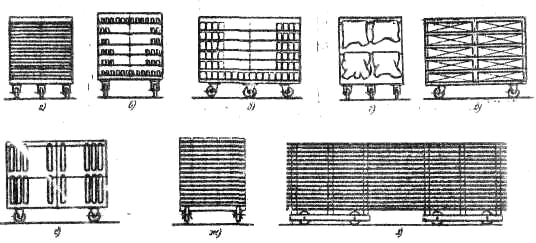

Рис.

200.

Способы

загрузки материалов на

вагонетки:

а - загрузка сыпучих материалов на противнях и лотках;

б,в - загрузка штучных материалов на металлических листах; г - подвеска тканевых материалов;

д - загрузка объёмных материалов в коробках;

е- подвеска волокнистых материалов;

ж, з - укладка листовых материалов на прокладках.

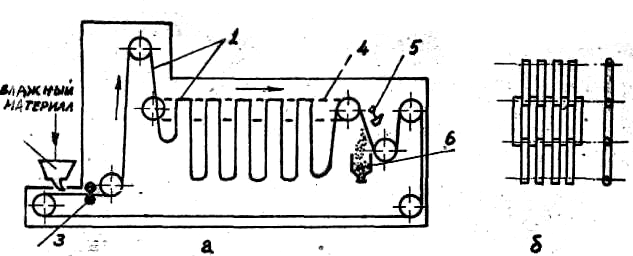

1.Бесконечная сетчатая лента, в ячейки которой вдавливается высушиваемый пастообразный материал. 2.Питатель влажного материала. 3. Обогреваемые валки для вдавливания материала в сетку. 4.Цепной конвейер для передвижения петель сетчатой ленты. 5.Ударный механизм. 6. Бункер со шнеком для выгрузки высушенного материала.

Примечание: подача сушильного агрегата условно не показана.

Рис. 202. Петлевая

сушилка для

пастообразных

материалов.

1.Бункер с лопастной мешалкой. 2.Шестеренчатый питатель. 3.Движущаяся сеточная лента. 4.Обогреваемые вальцы. 5. Цепной конвейер. 6.Ударник для встряхивания ленты. 7.Шнековый транспортер. 8. Центробежный вентилятор. 9.Пластинчатый подогреватель.

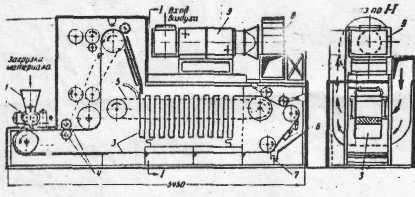

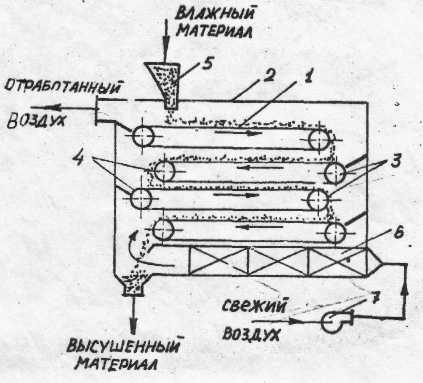

Рис. 203. Многоярусная ленточная сушилка. 1.Ленточные транспортеры для перемещения высушиваемого материала; 2.Сушильная камера. 3.Ведущие барабаны. 4.Ведомые барабаны. 5.Питатель. 6.Калорифер. 7.Вентилятор.

Рис.

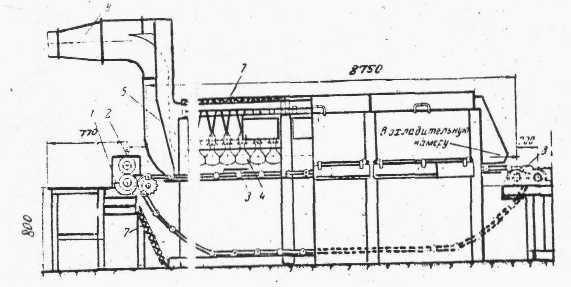

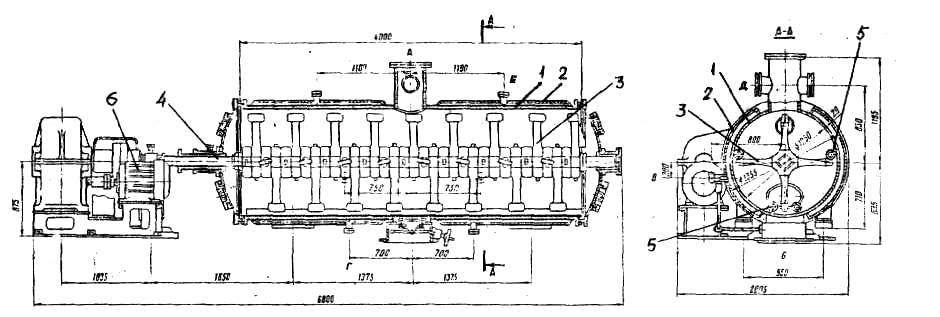

204.

Барабанная

сушилка.

Рис.

204.

Барабанная

сушилка.

1.Загрузочный

конец. 2.Фрикционное уплотнение. 3.Зубчатый

венец. 4.Било. 5.Затвор. 6.Разгрузочный

конец. 7.Кожух. 8. Роликовые

опоры. 9.Бандажи. 10.Подъемные лопасти.

11.Электродвигатель.

12. Спиральные лопасти.

1.Загрузочный

конец. 2.Фрикционное уплотнение. 3.Зубчатый

венец. 4.Било. 5.Затвор. 6.Разгрузочный

конец. 7.Кожух. 8. Роликовые

опоры. 9.Бандажи. 10.Подъемные лопасти.

11.Электродвигатель.

12. Спиральные лопасти.

Рис. 205. Распылительная сушилка. 1.Kaмepa сушилки. 2. Диск . 3.Шнек для выгрузки высушенного материала. 4.Циклон. 5. Рукавный фильтр. 6.Вентилятор. 7.Калорифер.

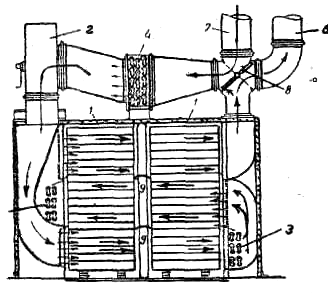

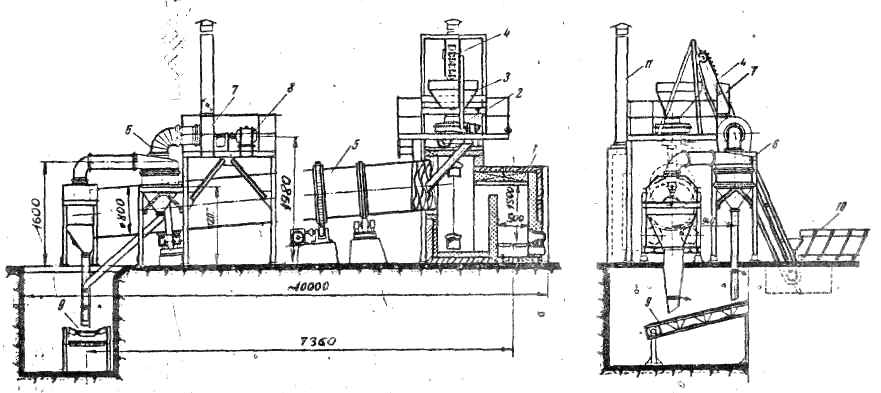

Рис.206. Устройство барабанной сушилки.

1. Барабан, медленно вращающийся со скоростью 1-8 об/мин и наклоненный к горизонту под углом 2-7. 2. Зубчатый венец. 3.Шестеренчатая передача. 4.Электродвигатель. 5.Бандажи. 6.Опорные ролики. 7.Питатель. 8.Топка. 9.Окно для подачи воздуха на смешение с топочными газами. 10.Разгрузочная камера. 11.Циклон. 12.Вентилятор. 13.Додъёмно—лопастная насадка.

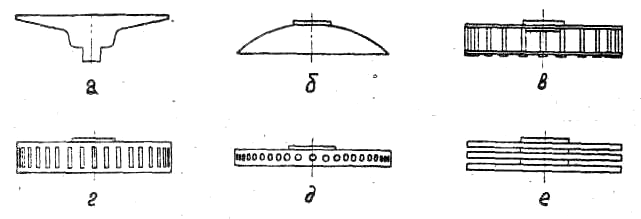

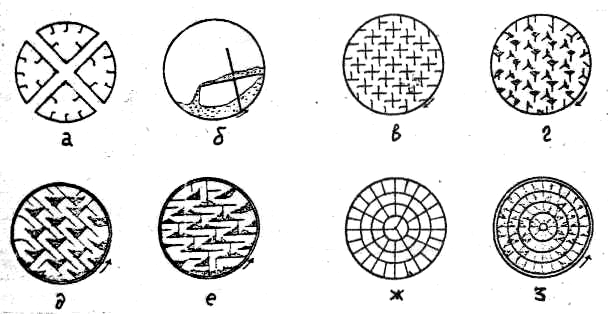

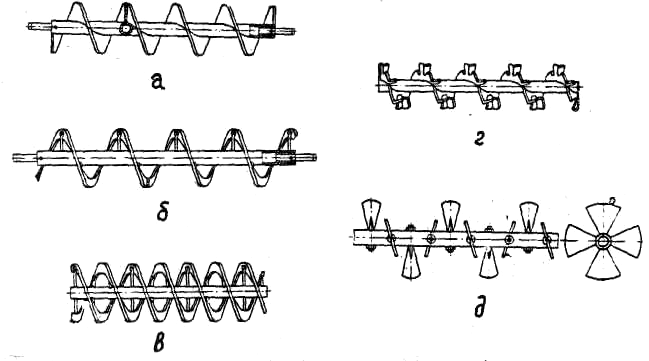

Рис. 207.Типы внутренних насадок барабанных сушилок:

а - секторная /для крупнокусковых материалов с большим удельным весом/;

б - листовая /для вязких материалов/; в, г, д, е -распределительные /для мелкокусковых материалов с хорошей сыпучестью/; ж, з - перевалочная соответственно с закрытыми и открытыми ячейками /для материалов с очень мелкими частицами, склонных к образованию пыли/.

Рис. 208.Чертеж барабанной сушилки.

1.Топка. 2.Дисковый питатель. 3.Бункер. 4.Элеватор. 5. Барабанная сушилка. 6.Циклон. 7.Труба для отработанных газов. 8.Электродвигатель. 9.Ленточный транспортер. 10.Питатель-трясун. 11.Растопочная труба.

Преимущества и недостатки прямотока и противотока.

Противоток.

а/ Материал имеет высокую температуру на выходе т.к. Q2 стремится к t1. Применяется для термостойких материалов.

б/

Высушенный материал имеет очень низкую

влажность W2

, т.к. ![]() 1

- мало.

Применяется для гигроскопичных

материалов.

1

- мало.

Применяется для гигроскопичных

материалов.

в/ Длительность сушки больше.

Прямоток.

а/ Материал уходит из сушилки с более низкой температурой, т.к.

Q2 стремится к t2. Применяется для нетермостойких материалов.

б/ Материал на выходе имеет существенную влажность W2 , т.к.

![]() 2

-велико.

Применяется для негигроскопичных

материалов.

2

-велико.

Применяется для негигроскопичных

материалов.

в/ Длительность сушки меньше.

Более удобен перекрестный ток.

ОСОБЕННОСТИ

других видов сушки

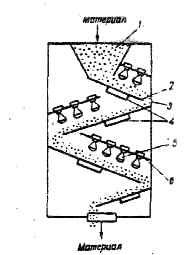

На рис. 210 представлены схемы контактной, радиационной и ТВЧ сушки.

Рис. 210. Схемы: а/ контактной, б/ радиационной, в/ ТВЧ сушки.

1 - контактная поверхность, 2 - излучатель, 3 - пластина конденсатора, 4 - влажный материал со слоями г/ и д/.

1.Указанные методы сушки являются более интенсивными по сравнению с конвективной сушкой. Интенсивность сушки

![]() ;

;

![]() .

.

Самой интенсивной признается сушка ТВЧ.

2. Наиболее сильно прогреваются и обезвоживаются слои г/ влажного материала /рис. 210/. В слое г/ влага превращается в пар и перенос тепла и влаги внутри материала осуществляется перемещающимся паром.

3. Создаются значительные градиенты давления, температуры и влагосодержания, что может вызвать коробление материала и образование трещин.

4. В инфракрасной сушке /рис. 210.б/ влага частично загоняется внутрь материала, поэтому применяют прерывное облучение /пауза - отлёжка/ с обдувом воздухом.

Конструкции некоторых сушилок представлены на рис. 211 - 217.

Некоторые материалы необходимо сушить при низких температурах,

т.к. незначительное её повышение вызывает резкое ухудшение их технологических свойств. Сушка при низких температурах и атмосферном давлении происходит очень медленно. Поэтому с целью интенсификации процесса сушки таких нетермостойких материалов применяют сушку в вакууме. Уменьшение давления резко увеличивает интенсивность испарения. Но при этом передача тепла путём конвекции значительно снижается. Поэтому, чтобы поддержать существенную интенсивность сушки в вакууме, тепло, необходимое для испарения жидкости, подводится к материалу путём теплопроводности от нагретой поверхности /контактная сушка/.

Обычно вакуум-сушилки работают при остаточном давлении 10 мм рт.ст. и выше. Конструкции некоторых контактных вакуум-сушилок представлены на рис. 218 -223.

СУБЛИМАЦИОННАЯ СУШКА.

Широко применяется для сушки пищевых продуктов: мясо /фарш/, рыба /фарш и кусковая/, яблоки, малина, закваски., соки /апельсиновый; лимонный, черной смородины, шиповника, томатный, малиновый/ и др.

/ А.В. Лыков. Теория сушки. -М.: Энергия, 1968.- 472 с., с. 384/.

По существу это - вакуумная сушка материалов при давлении ниже 4,58 мм рт.ст. При этом материал имеет температуру ниже 0 °С, свободная влага замерзает и ее испарение происходит без плавления /возгонка/. На рис. 224 представлена тройная точка "О" для воды и направление испарения влаги W путем сублимации.

Первой технологической операцией сушки сублимацией является замораживание материала. Применяют:

а/ Предварительное замораживание /например, в жидком азоте/,

б/ Самозамораживание.

В последнем случае замораживание материала происходит в сушильной камере вследствие интенсивного испарения жидкости при непрерывно уменьшающемся давлении.

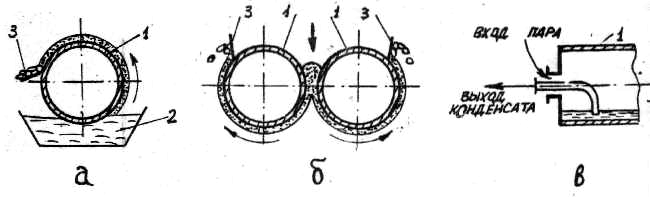

Рис.

211.

Вальцовые

сушилки:

Рис.

211.

Вальцовые

сушилки:

а

- одновальцовая; б - двухвальцовая; в -

способ обогрева

вальцов.

1.

Пустотелые Медленно вращающиеся вальцы.

2. Корыто. 3. Ножи.

а

- одновальцовая; б - двухвальцовая; в -

способ обогрева

вальцов.

1.

Пустотелые Медленно вращающиеся вальцы.

2. Корыто. 3. Ножи.

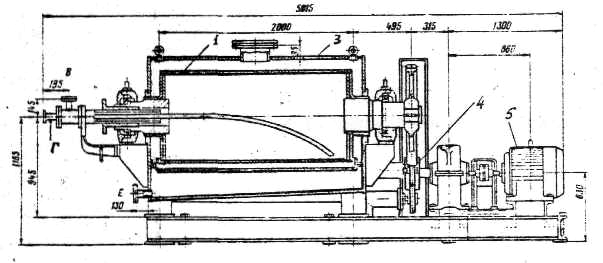

Рис.

212.

Двухвальцовая атмосферная

сушилка СДА

800/2000П. /диаметр

вальца 800мм, длина

вальца 2000мм/, Штуцера: А - подачи влажного

материала,

Б - выхода готового продукта, В - входа

пара, Г - выхода конденсата, Д - отсоса

испаренной влаги,

Е - слива.

Рис.

212.

Двухвальцовая атмосферная

сушилка СДА

800/2000П. /диаметр

вальца 800мм, длина

вальца 2000мм/, Штуцера: А - подачи влажного

материала,

Б - выхода готового продукта, В - входа

пара, Г - выхода конденсата, Д - отсоса

испаренной влаги,

Е - слива.

1. Вальцы. 2. Подвижный нож для срезания материала. 3. Корпус. 4. Шестеренчатая передача. 5. Электродвигатель.

|

Рис. 213. Ламповая радиационная сушилка. 1.Бункер. 2.Наклонный вибротранспортёр. 3. Корпус. 4.Вибраторы. 5.Лампы, 6. Неподвижная панель для крепления ламп.

|

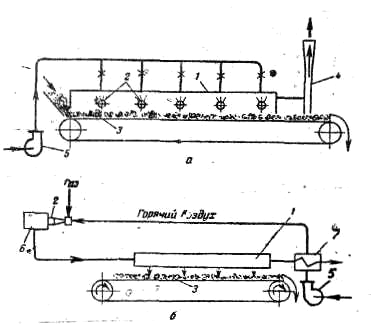

Pис. 215. Терморадиационные сушилки с газовый обогревом. а - открытым пламенем; б - продуктами сгорания газов.

1. Излучающая панель. 2.Газовая горелка.

3 .

Транспортёр для материала.4.Выхлопная

труба. 5.Вентилятор. 6.Камера сгорания.

7.Воздухоподогреватель.

.

Транспортёр для материала.4.Выхлопная

труба. 5.Вентилятор. 6.Камера сгорания.

7.Воздухоподогреватель.

Рис. 214. Ламповая радиационная сушилка для сушки изделий с лакокрасочными покрытиями. 1.Лакировальная ванна. 2.Наносные лакировальные валики. 3.Ленточный конвейер. 4.Зеркальные лампы СК-2. 5. Каркас сушилки. 6. Вытяжной воздуховод. 7.Теплоизоляционные маты. 8.Приводная звездочка.

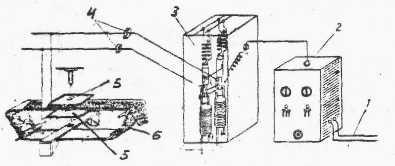

Рис. 216. Устройство высокочастотной диэлектрической сушилки.

1. Пластины конденсаторов, к которым от высокочастотного генератора подводится переменный ток высокой частоты; между пластинами происходит поляризация высушиваемого диэлектрического материала, сопровождаемая трением между молекулами и его разогревом.

2.Транспортер, перемещавший высушиваемый материал.

Рис. 217.Высокочастотая диэлектрическая сушилка.

1.Сеть переменного тока. 2.Газотронный выпрямитель. 3.Генератор высокой частоты. 4.Конденсаторы. 5. Пластины конденсатора.

6. Транспортер.

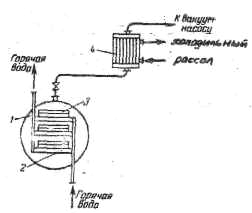

Рис. 218. Установка с вакуум-сушильным шкафом.

1.Корпус . 2.Обогреваемые паром полки. 3.Противни с высушиваемым материалом. 4.Конденсатор, охлаждаемый холодильным рассолом. 5.Вакуумный насос.

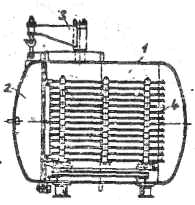

Р ис.

219.

Цилиндрический

вакуум-сушильный шкаф ЦВШ-33 с

ис.

219.

Цилиндрический

вакуум-сушильный шкаф ЦВШ-33 с

поверхностью загрузки 33 м2.

Штуцера: А - входа пара, Б - выхода конденсата, В - отсос воздуха и паров влаги, Г - слива конденсата.

1.Корпус. 2. Съемная крышка. 3.Смотровые окна. 4.Греющие плиты

Рис.

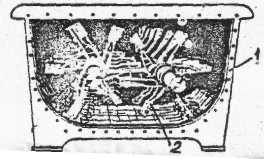

220. Гребковая

вакуум-сушилка периодического действия.

Рис.

220. Гребковая

вакуум-сушилка периодического действия.

1. Kopпуc, 2. Паровая рубашка. 3.Мешалка с гребками, медленно вращающаяся на валу от реверсивного двигателя, перемещающая материал периодически от центра сушилки к ее концам и обратно к разгрузочному устройству. 4.3агруэочный люк. 5. Переваливающиеся валки, способствующие очистке лопастей мешалки от налипшего материала и улучшающие перемешивание и дробление высушиваемого продукта.

6. Разгрузочный люк. 7. Штуцер для отсоса воздуха и паров влаги.

Варианты устройства гребковых мешалок:

а- сплошная одноходовая; б- ленточная одноходовая;

в- ленточная двухходовая; г- фасонная; д- лопастная.

Рис. 222 . Двухвальная гребковая сушилка.

1.Kopпуc. 2.Мешалки.

Рис. 223. Вакуумная цилиндрическая гребковая сушилка с реверсивной мешалкой СВРЦ-4,9 /емкость сушилки 4,9 м3 /. Штуцера: А - загрузки влажного материала, Б - выгрузки высушенного материала, В - входа пара в паровую рубашку, Г - выхода конденсата, Д - отсоса воздуха и паров влаги, Е - выпуска воздуха.

1.Корпус сушилки. 2.Паровая рубашка. 3.Мешалка. 4.Вал. 5.Валки. 6.Реверсивный двигатель.

Рис. 224. Тройная точка для системы вода-лёд-пар.

1 - вода, 2 - лед, 3 - пар, 4 - сублимация.

Для большинства пищевых продуктов метод само замораживания является предпочтительным, т.к. при этом материал теряет от 12 до 50 % влаги. Опытные кривые сублимационной сушки представлены на рис. 225.

Рис. 225. Опытные кривые сублимационной сушки.

а/ изменение температуры материала, б/ изменение влагосодержания материала, А - период самозамораживания, 1 - первый период сушки, 2 - второй период сушки.

В периоде самозамораживания "А" температура материала резко уменьшается, влагосодержание тоже уменьшается до тех пор, пока вода не превратится в лед. Продолжительность периода обычно составляет 10 мин.

В первом периоде к материалу начинают подавать тепло контактным способом, лед начинает возгоняться /период сублимации/, за счет этого влагосодержание материала убывает, температура материала остается неизменной /фазовое превращение/.

Во втором периоде происходит удаление адсорбционной влаги /десорбция/, температура материала повышается и достигает нормальных значений. Происходит практически полное обезвоживание материала при низких и нормальных температурах, что не нарушает биологической ценности продукта / витамины, белки, углеводы, антибиотики и др/.

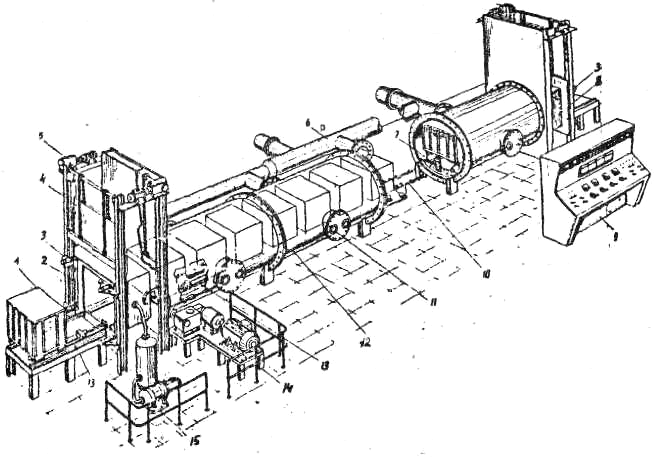

Конструкции некоторых сублимационных сушилок представлены на

рис. 226 – 228.

|

Рис. 226. Сублимационная сушилка. 1.Сушильная камера /сублиматор/. 2.Пустотелая плита. 3.Противень. 4.Конденсатор-вымораживатель.

|

Рис. 227. Сублиматор. 1.Корпус. 2.Крышка. 3.Устройство для поворачивания крышки. 4.Противни для сушки продуктов в замороженном состоянии.

|

1. Тележка с нагревателями и высушиваемым материалом. 2. Выходной вакуумный затвор. 3. Рычаги для уплотнения дверцы. 4.Уплотняющая дверца вакуумного затвора. 5.Механизм для передвижения дверцы. 6.Вакуумное оборудование. 7.Рельсы тележки. 8.Входной вакуумный затвор. 9.Пульт управления. 10.Несущая цепь. 11.Смотровые окна. 12.Основной вакуумный туннель. 13.Гидравлическая передача.

14. Механизм для приведения в движение цепи конвейера. 15.Вакуумная система для обслуживания затвора.

РАСЧЁТ СУШИЛКИ КИПЯЩЕГО СЛОЯ.

Задание.

Рассчитать сушилку кипящего слоя для хлористого калия производительностью 100 т/ч сухого продукта. Начальная влажность соли 6 % , конечная 0,2% . Размер кристаллов 0,7 мм.

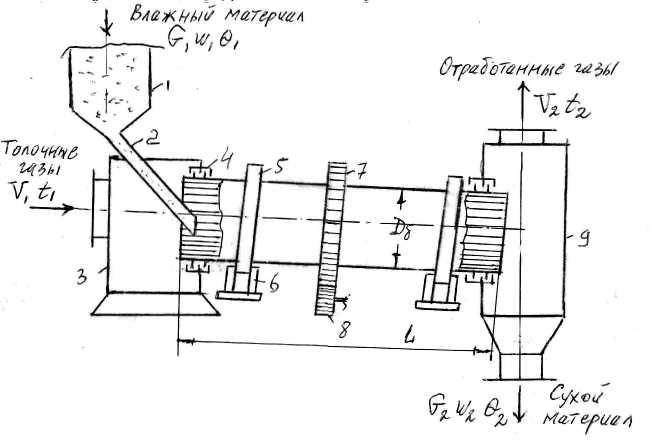

Схема аппарата представлена на рис. 229 /Ю.Я. Каганович, А.Г. Злобинский. Промышленные установки для сушки в кипящем слое.-Л.: Химия, 1970.-176 с., с. 146/.

Рис. 229. Схема аппарата кипящего слоя.

1 - топка, 2 - решетка, 3 - кипящий слой, 4 - сепаратор.

Исходные данные:

Калия хлорид - КСl - температура плавления 776 /790/ 0С, плотность

2000 /1989/ кг/м3 , теплоемкость 0,69 кДж/кг К. Встречается в природе в виде минерала сильвина. Самое крупное в мире месторождение сильвина находится в Соликамске /Пермская обл./. Применяется, в частности, как удобрение в количестве 45-60 кг/га, особенно для картофеля, льна, свеклы и др. Способствует быстрому росту растений, что очень важно в условиях короткого лета Севера.

На основе промышленных данных принимаем в качестве сушильного агента топочные газы с температурами:

![]()

Принимаем топливо - природный газ - с теплотворной способностью:

![]()

Принимаем температуры материала:

![]()

Плотность

паров воды при ![]() :

:

![]()

Расчёты:

1. Количество влажного материала

![]()

2. Количество испаренной влаги

![]()

3. Расход влажного материала на 1 кг испаренной влаги

![]()

4. Количество тепла, отданное в слое теплоносителем при сжигании 1 нм3 природного газа

5. Расход тепла на испарение 1 кг воды

![]()

6. Количество воды, испаренное при сжигании 1 нм3 природного газа

![]()

7. Расход природного газа /топлива/ на сушку

![]()

8. Коэффициент избытка воздуха

![]()

9. Часовой расход воздуха на горение и смешение с топочными газами

![]()

10. Объемный расход топочных газов при н.у.

![]()

11. То же на входе и выводе из сушилки

Объем водяных паров

![]()

Расход отработанных газов

![]()

12. Скорость газа.

Для полидисперсного слоя при максимальном размере частиц 0,7 мм скорость газа в аппарате принимается на основе опытных данных /Каганович, с. 114, рис. 42/

![]()

Скорость газа в сепараторе для уноса частиц размером 0,1 мм рассчитывается по формуле Горошко, Розенбаума, Тодеса при порозности 1,0:

![]()

![]()

![]()

![]()

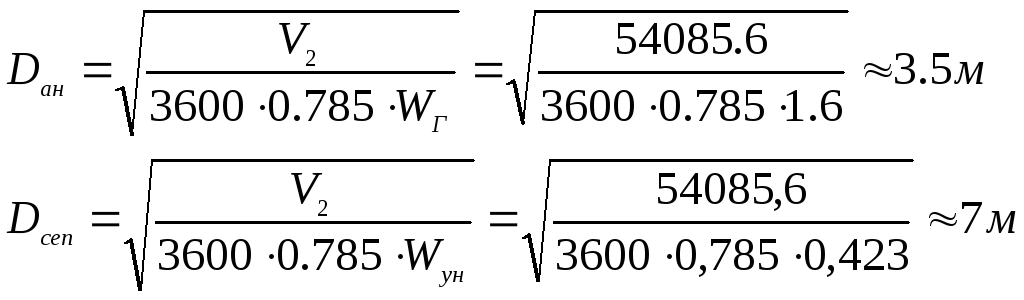

13. Диаметр решетки и сепаратора.

14. Высота.

Принимаем потери капора в слое /Каганович, с. 113/

![]() мм

вод.ст.=400,981 Па

мм

вод.ст.=400,981 Па

Высота кипящего слоя

![]()

Высота сепаратора

![]()

Общая высота аппарата

![]()

Размеры днища аппарата принимаются конструктивно.

РАСЧЕТ БАРАБАННОЙ СУШИЛКИ

Задание

Для тех же условий, что и для сушилки KС, рассчитать прямоточную барабанную сушилку. Напряжение по влаге принять А=80 кг/м3.ч.

Схема установки представлена на рис. 230.

Рис. 230. Схема барабанной сушилки.

1 - бункер, 2 - загрузочный желоб, 3 - приёмная камера, 4 - лабиринтное уплотнение, 5 - бандаж, 6 - роликовая опора, 7 - зубчатый венец, 8 - приводная шестерня, 9 - разгрузочная камера.

Расчёты:

Пункты 1-11 те же, что и для расчета сушилки КС / см. стр. 209-210/.

12. Объем барабана.

![]()

До объёму барабана поднимаем аппарат из каталога /Ю.И. Дытнерский. Основные ПАХТ. 198З, с.167/

![]() ,№7207 /заводской

номер/ , Dб=2,8м,

L=12м,

n=5

об/мин /число оборотов/, М=65т /масса/,

N=20,6кВт

/мощность привода/.

,№7207 /заводской

номер/ , Dб=2,8м,

L=12м,

n=5

об/мин /число оборотов/, М=65т /масса/,

N=20,6кВт

/мощность привода/.

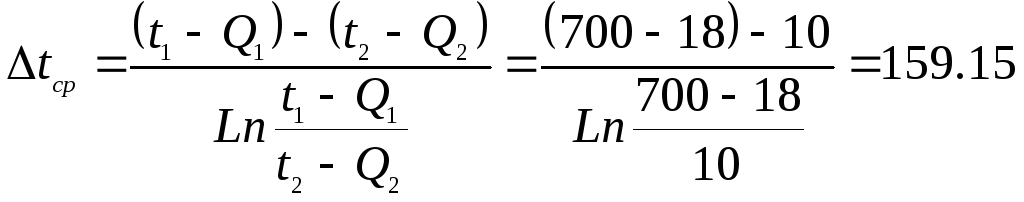

13. Проверка объема барабана через уравнение теплоотдачи.

![]()

Средняя разность температур

Тепло на испарение влаги и нагрев материала

![]()

Объёмный коэффициент теплоотдачи /Н.М. Михайлов. Вопросы сушки топлива на электростанциях,1957г.,с.60/.

![]()

Теперь

![]() /совпадает/

/совпадает/

14. Время пребывания материала в барабане.

Средняя масса материала

![]()

Тогда время пребывания

![]()

где

![]() =1200кг/м3

- насыпная плотность хлористого калия,

=1200кг/м3

- насыпная плотность хлористого калия,

![]() =

0,15- степень наполнения барабана.

=

0,15- степень наполнения барабана.

15. Число оборотов барабана.

![]()

где

![]() =30

-

угол наклона барабана, tg3°

= 0.0524,

=30

-

угол наклона барабана, tg3°

= 0.0524,

![]() =

1.2 - для

подъемно-лопастной системы в барабане.

=

1.2 - для

подъемно-лопастной системы в барабане.

Теперь

![]()

16. Мощность на вращение барабана.

![]()

Принимаем

для ![]() =0,15

коэффициент

=0,15

коэффициент ![]() =0,053.

=0,053.

Тогда

![]()

Для сушилки необходимо поставить другой привод /сравни с п. 12/.

АБСОРБЦИЯ

Абсорбция - избирательное поглощение газов или паров жидкими поглотителями /абсорбентами/.

Если поглощаемый газ /абсорбтив/ образует с абсорбентом химическое соединение, то процесс называется "хемосорбцией".

Абсорбция - обратимый процесс. Выделение поглощенного газа из раствора называется десорбцией.

Десорбция проводится:

1/ путем подвода тепла к абсорбенту /нагревание раствора/,

2/ отгонкой в токе инертного газа,

3/ путем снижения давления над абсорбентом.

Абсорбция широко применяется в промышленности. Например, абсорбция серного ангидрида в производстве серной кислоты, хлористого водорода в производстве соляной кислоты, абсорбция аммиака для получения холодильного агента и в производстве минеральных удобрений, абсорбция паров бензола, формальдегида, метанола и др.

Абсорбция широко применяется для очистки газов, выпускаемых в атмосферу. Например, улавливание сернистого газа, который образуется при сжигании топлив, содержащих серу /мазут, угли/. Как правило, при очистке дымовых газов абсорбция совмещается с пылеулавливанием. Аппаратура получается комплексной /скруббер, газопромыватель и др./.

Абсорбция играет существенную роль в регулировании состава атмосферного воздуха, в частности, содержания углекислого газа /СО2/.

Две трети поверхности Земли покрыто мировым океаном, представляющим собой, образно говоря, "гигантский поверхностный абсорбер".

Содержание СО2.

Атмосфера

- 2,3![]() 012

т

- 0,03%

об.

012

т

- 0,03%

об.

Гидросфера

- 1,4![]() 014

т - растворимость CО2

в воде:

014

т - растворимость CО2

в воде:

0°С - 0,335 % масс.

20°С - 0,169% масс.

Литосфера

- 5,5![]() 016

т - кальцит, доломит, мрамор / CaСO3/.

016

т - кальцит, доломит, мрамор / CaСO3/.

Переход CО2

Атмосфера Гидросфера Литосфера

![]() - осадок

абсорбция

фитопланктон

- осадок

абсорбция

фитопланктон

хемосорбция

При увеличении содержания СО2 в воздухе возрастает концентрация СО2 в поверхностном слое океана. Это активизирует деятельность Фитопланктона /мелкие ракообразные/, который за счет хемосорбции с ионом Са переводит угольную кислоту в кальцит.

Вторым существенным поглотителем углекислого газа является зеленая растительность на поверхности Земли. Таким образом, увеличение содержания углекислого газа в атмосфере приводит к активизации деятельности поглощения, что возвращает систему в состояние прежнего равновесия.

Основными источниками углекислого газа на Земле являются вулканы и биомасса.

Влияние деятельности человека.

Ежегодно человечеством

добивается 4![]() 09

т углерода.

09

т углерода.

При сжигании

углерода образуется 1,4![]() 010

т углекислого газа.

010

т углекислого газа.

При отсутствии поглощения прибавка CO2 в атмосфере составит

0,00018 % об. или 1/167 доля от общего содержания /0,03%/.

Какая концентрация CО2 в атмосфере необходима для начала парникового эффекта, никто толком не знает.

Человек может выдержать содержание углекислого газа в воздухе до 4 % об. Признаки отравления: шум в ушах, головная боль.

Углекислый газ утилизируется из дымовых газов по схеме: охлаждение - хемосорбция раствором щелочи - выделение соды - прокаливание с образованием углекислого газа - компремирование - умеренное охлаждение - сухой лед / используется для мороженого/.

Принципиальные схемы абсорбции