7.3. Мягкие кровли

Мягкие кровли применяют для малоуклонных крыш. Абсолютно плоские кровли не устраивают, так как для выполнения своей основной функции кровля должна иметь уклон для сброса воды. Часто в проектах закладывается уклон 1,5%, но для обеспечения нормального стока воды рекомендуется устраивать уклон не менее 3%.

В отличие от скатных, на плоских крышах не применяют в качестве кровельных штучные и листовые материалы. Здесь необходимы рулонные, мембранные и мастичные материалы (мягкие материалы), допускающие устройство сплошного гидроизоляционного ковра.

Ковер должен быть эластичным настолько, чтобы воспринимать температурно-деформационные нагрузки.

Мягкая кровля, как система, представляет собой конструкцию, состоящую из нескольких взаимосвязанных и функционирующих в комплексе элементов:

- несущая конструкция;

- пароизоляция;

- теплоизоляция;

- основание под кровлю;

- кровельный ковер (гидроизоляция).

Все элементы кровельной системы выполняют определенные функции с общей главной целью - создание долговременной, не меняющей функциональных свойств конструкции, устойчивой к неблагоприятным воздействиям атмосферы.

В качестве несущих конструкций в различных зданиях выступают монолитные или сборные железобетонных плиты (рис. 28.41), металлический профилированный настил (рис. 28.42), деревянный настил.

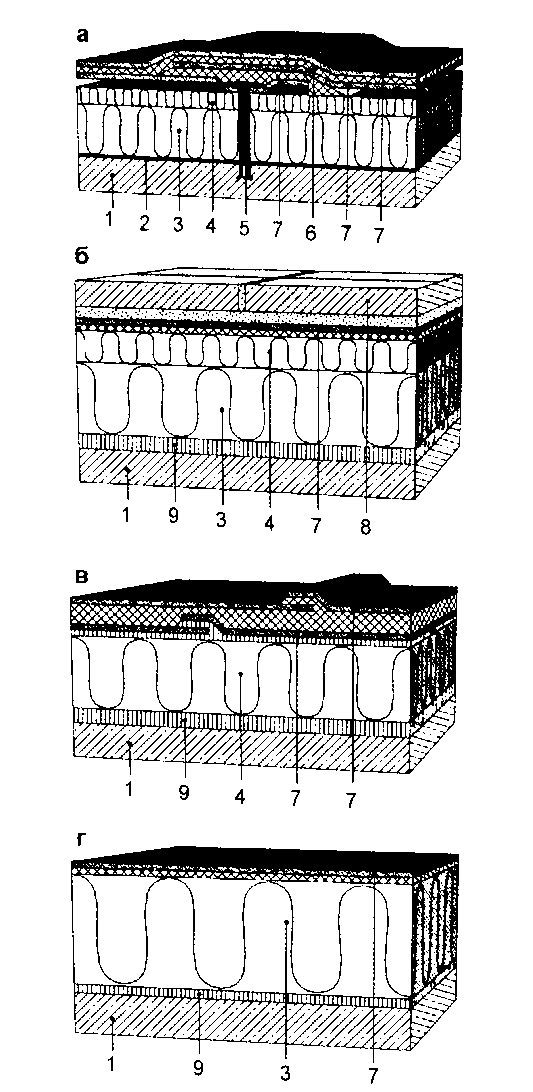

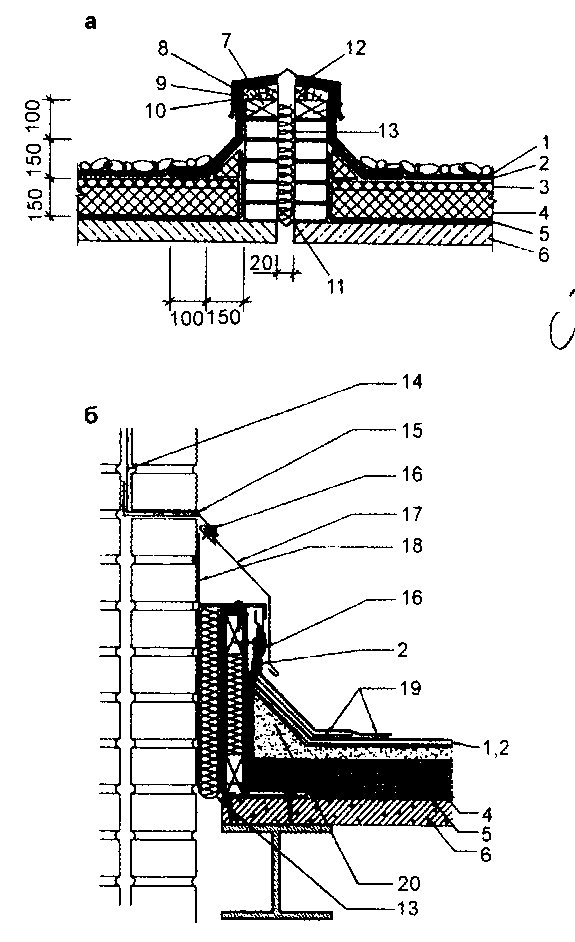

Рис. 28.41. Основные схемы устройства мягкой кровли по бетонному основанию: а – с двумя слоями наплавляемого гидроизоляционного ковра; б - эксплуатируемое покрытие; в, г – с клеевым креплением теплоизоляции; 1 – железобетонная плита; 2 – пароизоляция; 3 – минераловатный утеплитель; 4 – основание под кровлю из жесткой минераловатной плиты; 5 – механическое крепление утеплителя; 6 – приклеивающий состав; 7 – гидроизоляционный ковер; 8 – защитный слой из железобетонных плит (балласт); 9 – приклейка гопячим битумом, выполняющая роль пароизоляиии

Рис. 28.42. Основные схемы устройства мягкой кровли по основанию из профилированных стальных листов: а – с нахлестом в месте механического крепления; б – с устройством пригруза по гидроизоляции; в, г – с клеевым креплением плит утеплителя; 1 – несущий стальной профилированный настил; 2 – пароизоляция; 3 – плиты теплоизоляционные; 4 – механическое крепление; 5 – гидроизоляционный слой; 6 – приклеивающий состав; 7 – защитный слой из железобетонных плит; 8 – крупнозернистая посыпка; 9 – приклейка горячим битумом

Слой пароизоляции устраивается в «теплых крышах» (в крышах с теплоизоляцией). Основным его назначением служит недопущение проникновения водяных паров из теплого помещения в утеплитель. Специальная пароизоляционная прослойка является, как правило, нижним слоем кровельной системы, укладываемым на несущую конструкцию, независимо от ее типа, непосредственно перед слоем утеплителя.

Пароизоляция должна быть герметичной. Если в качестве пароизоляции используется рулонный гидроизоляционный материал, то его полотнища обязательно должны быть соединены между собой: склеены двухсторонней лентой, сплавлены или сварены. Наиболее эффективна пароизоляция из высококачественных СБС-модифицированных битумно-полимерных материалов, так как эластичность СБС-битума и его способность к «самозалечиванию» делают ее надежной.

Теплоизоляция. Новое строительство и капитальный ремонт зданий не могут осуществляться без применения эффективных теплоизоляционных материалов. При их выборе следует учитывать, что на долговечность и стабильность теплофизических и физико-механических свойств утеплителей, входящих в конструкцию кровли, оказывают существенное влияние многие эксплуатационные факторы. Это, в первую очередь, знакопеременный (лето-зима) температурно-влажностный режим «работы» конструкции и возможность капиллярного и диффузного увлажнения теплоизоляционного материала, а также воздействие ветровых, снеговых нагрузок, механических нагрузок от хождения людей, перемещения транспорта по поверхности эксплуатируемых кровель.

Основанием под кровлю из рулонных и мастичных материалов могут служить:

- ровная поверхность теплоизоляции;

- ровная поверхность железобетонных плит в крышах без теплоизоляции;

- поверхность выравнивающих стяжек, устраиваемых, как правило, по слою теплоизоляции.

Поверхности оснований под кровлю не должны иметь впадин, бугров, наплывов, мешающих плотному склеиванию полотнищ рулонных материалов с основанием и между собой.

В большинстве случаев в качестве промежуточного слоя между теплоизоляцией и кровельным ковром устраивают стяжку из цементно-песчаного раствора, из плоских асбестоцементных плит, из цементно-стружечных плит.

Перед укладкой кровельного ковра поверхности оснований из всех указанных материалов, к которым будут приклеиваться слои кровельного ковра, должны быть огрунтованы составом из мастики и растворителя для связывания пыли и улучшения адгезии кровельного материала к поверхности основания. Основное требование к основанию – жесткость.

В отдельных случаях, при использовании высококачественных марок утеплителя из базальтового волокна или минеральной ваты, кровельный ковер укладывается непосредственно на слой теплоизоляции без устройства стяжки.

Кровельный ковер (гидроизоляция). Материалы, используемые для плоских кровель, подразделяют следующим образом:

- рулонные;

- мембранные;

- мастичные.

Конструкции гидроизоляционного ковра, для устройства которого применяются все эти материалы, носят условное название «мягкая кровля».

Рулонные кровельные материалы представляют собой полотнища, скатанные в рулоны (отсюда название) шириной около 1 м и длиной 7...20 м. Рулонные материалы могут обеспечивать водонепроницаемость даже при нулевых уклонах, а верхний предел рекомендуемых уклонов составляет 45°. Кровельный ковер из современных рулонных битумосодержащих материалов, как правило, является двухслойным, поэтому различают материалы для нижнего и для покровного (верхнего) слоя. Вес 1 м2 кровельного ковра, в зависимости от вида материала и количества слоев, составляет 5...12 кг.

Рулонные кровельные материалы классифицируют по следующим основным признакам (ГОСТ 30547-97):

- по структуре полотна: основные (одно- и многоосновные) и безосновные;

- по виду основы: на картонной основе; на асбестовой основе; на стекловолокнистой основе; на основе из полимерных волокон; на комбинированной основе;

- по виду компонента покровного состава, вяжущего или материала: битумные (наплавляемые, ненаплавляемые); битумно-полимерные (наплавляемые, ненаплавляемые); полимерные (эластомерные вулканизированные и невулканизированные, термопластичные);

- по виду защитного слоя: материалы с посыпкой (крупнозернистой, чешуйчатой, мелкозернистой, пылевидной); материалы с фольгой; материалы с пленкой.

К первому поколению рулонных материалов относятся битумные на картонной основе (рубероид, рубемаст и др.), которые не отвечают современным требованиям. Их недостатки - ускоренное старение, подверженность гниению, малая деформативность, низкая морозостойкость, недостаточная теплостойкость, необходимость укладки большого количества слоев (до 5). Единственное относительное достоинство подобных материалов – их дешевизна.

Положительным фактором оказалась замена биологически недолговечной картонной основы негниющими материалами: стеклотканями, стеклохолстами, полиэфирными полотнами и т.п. При этом увеличилась их прочность, однако недостатки, присущие битумным материалам, остались. И в первую очередь это связано со «старением» битума.

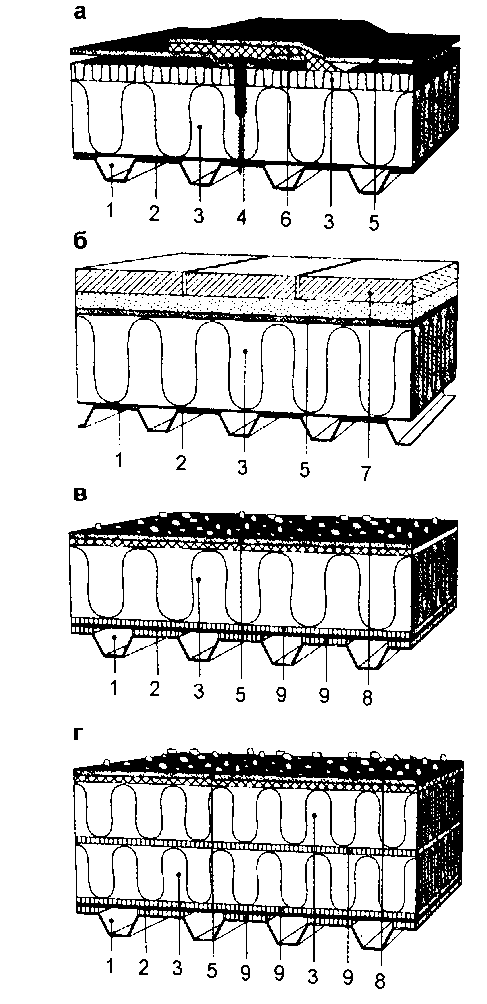

Существенным шагом вперед стало применение в рулонных материалах полимеров – как в качестве модификаторов битума, так и для создания исключительно полимерных кровельных материалов. Битумно-полимерные материалы (рис. 28.43) на негниющих основах и полимерные материалы – два класса рулонных материалов, отвечающих высоким современным требованиям.

Рис. 28.43. Состав битумно-полимерного рулонного кровельного материала:

1 – верхний защитный слой (посыпка); 2 – битумно-полимерное вяжущее; 3 – основа (полиэфирное волокно, пропитанное вяжущим); 4 – защитная пленка; 5 – напуск шириной 12 см

Битумно-полимерные материалы существенно дороже битумных, но их укладывают меньшим количеством слоев, и срок их службы в 5...10 раз больше.

В России находят применение следующие битумно-полимерные кровельные материалы: армокров, атаклон, бикротеп, бикрост, бикроэласт, битулин, гидростеклоизол, изопласт, изоэласт, икопал, полифлекс, рубитекс, стеклоизол, техноэласт, унифлекс, элабит и многие другие.

Эти рулонные материалы имеют следующие интервалы показателей и физико-механические свойства:

- толщина (мм) – 3...6,5;

- вес (кг/м2) – 3...6;

- основа – стеклоткань, стекловолокно, полиэфирное нетканое полотно, стеклохолст;

- теплостойкость (°С) – + 80... 100;

- температура хрупкости (°С) – -15...-25;

- прочность на разрыв полосы 50 мм (кгс) – 50...90 (в зависимости от основы);

- водопоглощение (%) – 0,5...1,0;

- срок службы (лет) – 15...25.

Применяются несколько способов укладки рулонных материалов, в соответствии с которыми покрытия подразделяются на:

- приклеиваемые: на горячих битумных мастиках: на холодных резинобитумных, битумно-полимерных и полимерных мастиках и клеях;

- наплавляемые: на окисленных и модифицированных битумах; горячим (огневым) способом с помощью газовых горелок; горячим (безогневым) способом с помощью оборудования инфракрасного излучения; холодным способом (растворением утолщенного слоя битума);

- с клеящим слоем: материалы с внутренней стороны имеют специальное защитное покрытие (силиконовую пленку или бумагу), которое снимается, и рулон раскатывается на загрунтованную поверхность.

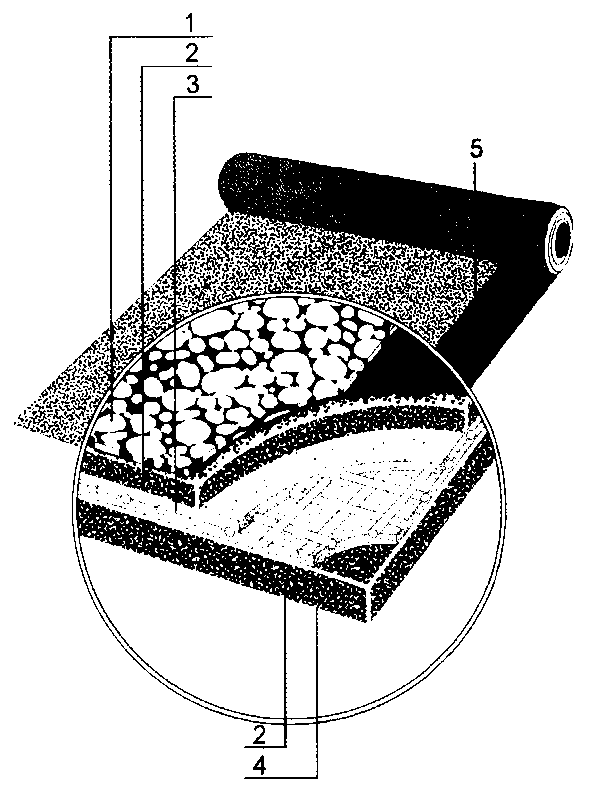

Традиционный способ укладки кровельного ковра – способ сплошной приклейки рулонных материалов к основанию. В ряде случаев кровельные материалы целесообразно укладывать, используя частичную приклейку. При этом исключаются условия для появления избыточного давления вследствие образования между кровлей и основанием воздушного зазора, сообщающегося с наружным воздухом по контуру кровли (рис. 28.44) или через специальные вытяжные дефлекторы (рис. 28.45). Кровли, выполненные таким способом, называются «дышащими».

Рис. 28.44. «Дышащий» кровельный ковер: а – примыкание к парапету (стене); б – схема отвода водяных паров из-под кровли; 1 – верхний слой кровли; 2 – нижний слой кровли; 3 – штукатурка; 4 – битумная грунтовка; 5 – наплавляемый материал нижнего слоя «дышащего» ковра (например, Унифлекс ВЕНТ); 6 – цементно-песчаная стяжка; 7 – утеплитель; 8 – пароизоляция; 9 – переходный бортик; 10 – зоны приклейки нижнего кровельного слоя; 11 – движение водяных паров к аэраторам или парапетным выпускам

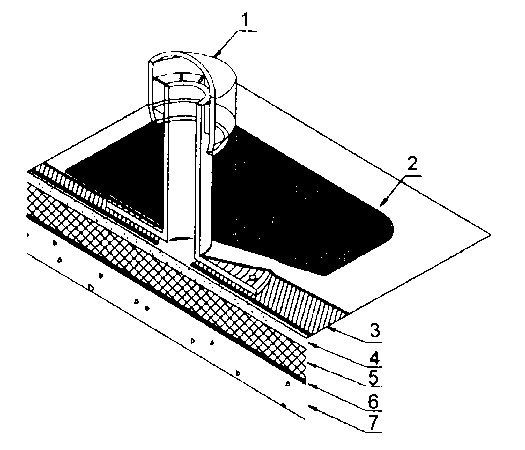

Рис. 28.45. Установка кровельного вентилятора (дефлектора, флюгарки):

1 – вентилятор (флюгарка); 2 – верхний слой кровельного ковра; 3 – битумно-полимерный кровельный материал; 4 – цементнопесчаная стяжка; 5 – утеплитель; 6 – пароизоляция; 7 – плита крыши

Устройство «дышащей» кровли позволяет избежать не только вздутий, но и способствует удалению влаги из материала основания, в особенности из утеплителя (около 1 кг с квадратного метра за лето). При «дышащей» кровле полностью исключаются ее разрывы над стыками и трещинами основания, так как деформации не передаются кровельному ковру.

Недостатком данного типа кровли является сложность определения места протечки. Если в кровельном ковре появился разрыв, куда попала вода, то она растекается по всем воздушным пазухам и, найдя неплотный стык в основании, проникает внутрь здания.

Частичную приклейку кровли к основанию можно осуществить, применив для нижнего слоя:

- перфорированный материал;

- обычный материал, приклеиваемый мастикой, в виде равномерно распределенных пятен или полос мастики;

- наплавляемый материал, у которого нижний наплавляемый слой нанесен на полотно прерывистыми полосами (рис. 28.44 б).

При укладке материала путем подплавления или подрастворения для соблюдения технологии необходима достаточная толщина нижнего покровного слоя. Минимально необходимая толщина должна соответствовать размерам неровностей (шероховатостей) стяжки основания.

Устройство кровельного ковра из материалов с клеящим слоем является технологичным. При таком способе основание должно быть подготовлено с особой тщательностью. В России пока подобные материалы являются редкими и применяются ограниченно.

К преимуществам всех рулонных материалов можно отнести то, что они, вне зависимости от условий производства работ и состояния поверхности, создают изоляционный слой с необходимой гарантированной толщиной. К недостаткам рулонных кровель относится большое количество швов (нахлестов) при изготовлении ковра.

На крупных строительных объектах (торговые центры, выставочные комплексы, корпуса промышленных предприятий, административные здания) возникает необходимость технического решения кровель с маленьким уклоном и большой площадью. Традиционные рулонные материалы в таких случаях не всегда могут обеспечить достаточную степень долговечности. Полимерные кровельные мембраны – решение этой проблемы. Они успешно применяются в странах Европы и США уже более 40 лет.

Полимерные мембраны – особый класс материалов, с которыми связан новый подход к устройству кровель. Они отличаются высокой прочностью, эластичностью, высокой атмосферостойкостью, стойкостью к окислению и воздействию УФ-лучей, морозостойкостью.

Кровельные мембраны долговечнее других известных материалов для мягких кровель. Полимерные мембраны дороже битумно-полимерных материалов на 20...30%, но срок их службы значительно больше (до 50 лет при соблюдении технологии).

Отличительной особенностью материалов является большая ширина полотнищ мембран. Благодаря этому можно подобрать оптимальную ширину для здания любого размера и конфигурации и тем самым свести к минимуму количество швов в покрытии.

Кровельные мембраны не продаются как другие рулонные кровельные материалы. Заказчику предоставляется современная кровельная система, включающая в себя непосредственно материал, комплектующие (элементы для герметизации внутренних и внешних углов, водосливов, выходов кабелей, вентиляции и т.д.; пароизоляционные материалы; теплоизоляция для использования без стяжки; водосливные воронки; флюгарки; соединительные листы и др.), а также проектная документация с технологией укладки.

В современной строительной практике России применяются следующие полимерные материалы: бикапол, бутерол, бутизол, бутиласт, бутилон, изолен, кровлелон, кровлен, кромэл, поликров, поликром, эластокров, элон и другие.

Все полимерные мембраны можно разделить на три основные вида: ЭПДМ-, ПВХ- и ТПО-мембаны, несколько отличающиеся по своим свойствам.

ЭПДМ-мембраны (этилен-пропилен-диен-мономер) представляют собой рулон из вулканизированного синтетического каучука толщиной от 1 мм.

Соединение полотнищ мембраны производится с помощью специальной двухсторонней самоклеющейся ленты без нагревания. Применение ЭПДМ-мембраны позволяет в короткие сроки покрывать большие поверхности (ширина рулонов от 3 до 15 м, длина – от 15 до 60 м). Мембрана обладает высокой эластичностью (относительное удлинение 300%), малым весом (1 м2 материала толщиной 1,2 мм весит 1,4 кг), устойчивостью к перепадам температур (от -40°С до +100°С).

Производятся армированные ЭПДМ-мембраны – более прочные, но менее эластичные. Высокая цена самого материала сдерживает их широкое применение.

ПВХ-материалы на основе пластифицированного поливинилхлорида появились несколько позднее, чем ЭПДМ. Для придания пластику необходимой гибкости в его состав вводят до 40% изомерных спиртов или летучих пластификаторов, а армирующая сетка придает необходимую прочность и предохраняет от усадки. Главное преимущество ПВХ-мембраны – способ сварки с помощью горячего воздуха. Материал в зоне соединения доводится до пластичного состояния (+180°С) и прикатывается валиком до образования соединения. Такой сварной шов по прочности и надежности превосходит основной кровельный ковер.

Легкость монтажа, высокая надежность, пониженная горючесть (Г1), способность выпускать избыточный пар из утеплителя, а также широкая цветовая гамма (внешний вид) позволили ПВХ-мембранам завоевать популярность – в Европе до 30% мягких кровель выполняются из ПВХ-материалов.

ТПО-материалы (термопластичные полиолефины) появились в начале 1990-х гг., представляют собой последнее поколение однослойных полимерных мембран. Материал состоит на 70% из каучука (эластомера) и 30% полипропилена (полимера), тем самым объединяя в себе достоинства двух предыдущих поколений материалов.

В большинстве случаев используется неармирован- ная мембрана, которая имеет высокие характеристики – удлинение на разрыв 700%, водопоглощение менее 1%, гибкость на фальце – до минус 55°С, паропроницаемость – 0,5 г/м2 за 24 часа. При этом мембрана хорошо сваривается и не изменяет свои свойства при воздействии химически активных веществ.

Армирование стекловолокном используется только для повышения стабильности размеров при нагревании-охлаждении, что улучшает внешний вид кровельного ковра.

Применение автоматического сварочного оборудования позволяет существенно сократить затраты труда при монтаже кровли из ТПО-материапов. ТПО-мембрану целесообразно использовать на новых конструкциях крыш сложной конфигурации и там, где высок риск случайного повреждения мембраны, а также в тех случаях, когда крыша будет подвергаться повышенным механическим нагрузкам в процессе эксплуатации (эксплуатируемые крыши).

Применяются следующие способы укладки кровельных мембран: балластный, механическое закрепление, приклеивание.

Балластный способ является наиболее экономичным и универсальным для плоской кровли. Почти 90% всех применяемых ЭПДМ-кровель – балластные. Полотнища свободно укладываются на основание и соединяются таким образом, чтобы сформировать непрерывную водонепроницаемую мембрану. Мембрана закрепляется только по периметру и по местам примыканий к выступающим элементам, а на поверхности основания она удерживается с помощью балласта: гальки, гравия, щебня, бетонных плит или тротуарной плитки (в случае эксплуатируемых кровель).

Вариантом балластной системы является инверсионная кровля, идеально подходящая для крыш, на которых происходит регулярное пешеходное движение (иногда транспортное), или для зданий в регионах с суровым климатом. При этом мембрана отделена от балласта слоем водостойкой теплоизоляции, которая свободно укладывается поверх мембраны (рис. 28.48).

Балластный способ укладки мембран применяется в случаях, когда основание и несущая конструкция крыши способны нести дополнительную нагрузку балласта (до 50 кг/м2 и более) и когда уклон кровли не превышает 1:6.

Способ механического закрепления рекомендуется в случаях, когда применение балластной системы исключено (большой уклон кровли, невозможность дополнительной нагрузки на несущие конструкции, неорганизованный водосброс и т.д.). При этом способе используются широкие полотнища, свободно укладываемые поверх основания. Они механически крепятся к основанию с помощью реек, которые накладываются поверх мембраны и затем защищаются специальными самоклеющимися полосами шириной 150 мм. Расстояние между рейками около 2 м. Плиты утеплителя надежно крепятся к нижележащим элементам отдельно от мембраны.

Разновидностью механического является способ «рейка в шве», специально разработанный для кровель со сложной конфигурацией. Используется он и в случаях, где требуется достаточно высокая устойчивость к ветровым нагрузкам. Применяют как обычную, так и армированную мембрану сравнительно небольшой ширины. Полотнища механически закрепляются с помощью реек, которые размещаются в середине швов примыкающих друг к другу полотнищ. Расстояние между рейками варьируется в зависимости от ветровых нагрузок и типа используемого кровельного материала.

Способ приклеивания мембраны рекомендуется в кровлях со сложными очертаниями и формами, большим уклоном, ограниченной несущей способностью, а также испытывающих высокие ветровые нагрузки. При этом листы мембраны, скрепленные друг с другом по особой технологии, закрепляются на основании с помощью специального монтажного клея. Кровля является легкой и обладает высоким сопротивлением подъемной силе ветра.

Мастичные кровли. Мастика представляет собой жидко-вязкую однородную массу, которая после нанесения на поверхность и отвердения превращается в прочное монолитное покрытие (кровлю) толщиной 1,5...3 мм.

По составу кровельные мастики делят на битумные, битумно-полимерные и полимерные. В состав мастик могут входить растворители, наполнители и различные добавки.

Битумные, битумно-полимерные и полимерные мастики отличаются от аналогичных рулонных материалов тем, что формируются в покрытие (пленку, мембрану) исключительно при их нанесении на поверхность основания кровли и, в принципе, должны обладать такими же свойствами.

Мастики могут использоваться также как клеящий состав для устройства кровельного ковра из соответствующих рулонных материалов.

Битумно-полимерные и полимерные мастики можно наносить на различные поверхности (бетонные, стальные и др.) любой сложной конфигурации. Уклоны крыш при этом не ограничены, но должно соблюдаться одно важное условие: поверхность должна быть идеально ровной, иначе невозможно добиться одинаковой толщины мастичного покрова. Это самый главный недостаток мастичных кровель.

После нанесения мастики на основание и испарения растворителя она твердеет, образуя сплошную бесшовную гидроизоляционную пленку. При этом толщина образовавшейся пленки зависит от количества сухого остатка в составе мастики. У мастик, в состав которых не входит растворитель, отвердение происходит без уменьшения толщины нанесенного слоя.

При уклонах кровель более 12% и температуре наружного воздуха выше +25°С в мастики вводят специальные наполнители (загустители, цемент и др.), повышающие ее вязкость. Мастикам может быть придан нужный цвет; для этого в них добавляют красители (в заводских или построечных условиях).

Современные марки мастик не нуждаются в защитно-декоративном слое, так как окрашенные в массе, они обладают необходимыми декоративными свойствами, а сам материал достаточно стоек к атмосферным воздействиям. При необходимости защиты кровли от механических воздействий (в местах проходов, установки оборудования и т.п.) выполняется защитный слой из мелкого гравия, крупного песка, асбестоцементных или битумных плиток. Лучшим защитным слоем является мелкая речная галька.

Применяемые в настоящее время мастики при их нанесении не требуют предварительного разогрева («холодные мастики») и по своему составу подразделяются на однокомпонентные и двухкомпонентные.

Однокомпонентная мастика (на растворителях) поставляется в готовом для применения виде, и отвердение состава происходит при улетучивании растворителя (подобно обычным краскам). Поэтому срок хранения такой мастики небольшой – он редко превышает три месяца. Исключение составляет полиуретановая мастика (до года), отвердение которой происходит под действием паров воды в воздухе. В отсутствие растворителя полиуретановая мастика отверждается (полимеризуется) без усадки.

Двухкомпонентная мастика поставляется в виде двух химически малоактивных составов, которые порознь могут храниться год и более. Это существенное преимущество, так как позволяет сделать запас материала к сезону кровельных работ. При использовании двухкомпонентной мастики необходимо вначале приготовить смесь, а лишь затем нанести ее на поверхность.

Для улучшения прочностных характеристик мастичных кровель их армируют стеклосетками или стеклохолстами. Стеклосетка – это тканевая сетка из очень прочных стеклонитей с различной толщиной и размерами ячеек. Стеклохолст – полотнище из произвольно расположенных стекловолокон. Армирование повышает прочность, но снижает эластичность мастичного покрытия, поэтому нередко его выполняют лишь на отдельных участках кровли (обычно примыканиях и сопряжениях).

Преимуществом мастичной кровли является отсутствие мест стыков и швов в кровельном покрытии. Технологичность нанесения мастик механизированным (воздушным или безвоздушным распылителем) или ручным способом (валиком, кистью) позволяет просто и надежно выполнять кровельные работы на поверхности практически любых форм и уклонов. Особенно заметно это преимущество при устройстве кровель с многочисленными примыканиями, узлами и деталями. Кроме того применение цветных мастик позволяет существенно улучшить архитектурную выразительность крыши.

Мастичные кровли целесообразны на совмещенных (бесчердачных) крышах, так как кровельное покрытие таких крыш подвержено воздействию водяных паров, заставляющих «работать» кровлю на отрыв. Кровельная мастика обеспечивает повышенную надежность как за счет адгезии к основанию (стяжке или бетону кровельной плиты), так и за счет паропроницаемости пленки.

Недостаток мастичной кровли заключается в том, что трудно добиться гарантированной толщины изолирующей пленки, особенно при больших уклонах и неровных поверхностях основания. Этот недостаток сводится к минимуму при двухслойном нанесении контрастных по цвету мастик. Толщина второго слоя должна быть такой, чтобы первый слой «не просвечивал».

Устройство деформационных швов на мягких кровлях. Деформационные швы компенсируют напряжения, возникающие в кровельном ковре при значительной деформации основания кровли, а также при взаимном смещении его элементов. Устройство деформационных швов в кровле определяется геометрией здания и его конструкциями. Отсутствие швов неизбежно приводит к нарушению водонепроницаемости кровли, независимо от того, какой кровельный материал применяется.

Деформационные швы (рис. 28.46) обязательно предусматриваются в конструкции кровли в следующих случаях:

- над деформационными швами здания;

- если линейные размеры здания (длина, ширина) превышают 60 м;

- в местах стыков кровельных оснований с разными коэффициентами линейного расширения (например, бетонных плит и стального профнастила);

- если кровля примыкает к стене смежного здания или блока зданий;

- в местах, где изменяются направления укладки элементов каркаса здания (прогонов, балок, элементов основания кровли);

- в местах с резкими перепадами температур внутри помещений, которые защищает кровля.

Рис. 28.46. Устройство деформационных швов в кровле: а – в месте шва всего здания; б – при примыкании к зданию (блоку здания); 1, 2 – верхний и нижний слои кровельного ковра; 3 – теплоизоляция толщиной 50 мм из жестких плит плотностью свыше 185 кг/м3; 4 – основной слой теплоизоляции (по расчету) из жестких или полужестких плит; 5 – пароизоляция; 6 – железобетонная плита перекрытия; 7, 8 – антисептированные деревянные пробки и брус; 9 – кровельная сталь; 10 – костыль из кровельной стали; 11 – компенсатор; 12 – дюбель; 13 – мягкий минераловатный утеплитель; 14 – закладной элемент из кровельной стали; 15 - полиуретановый герметик; 16 - кровельный саморез с шайбой; 17 – фартук; 18 – дополнительный фартук; 19 – дополнительные слои кровельного материала; 20 – откос

Деформационные швы зданий в кровельной конструкции должны проходить через все слои кровли, не ограничивать свободу деформаций отдельных частей зданий и конструкций, обеспечивать целостность всех элементов кровли и водонепроницаемость гидроизоляции. Чтобы снизить вероятность протечки кровли через деформационный шов, его конструкция должна быть приподнята над уровнем кровли и созданы уклоны от шва. При утеплении деформационного шва необходимо использовать теплоизоляционные маты с низкой плотностью (сжимаемый утеплитель).

Отвод воды с покрытий промышленных зданий может быть наружный и внутренний. Наружный неорганизованный водоотвод устраивают при отсутствии дождевой канализации на территории предприятия и ширине отапливаемых зданий не более 72 м, т.е. расстояние пути воды по кровле в одну сторону должно быть не более 36 м.

Многопролетные производственные здания со скатными или плоскими покрытиями проектируют, как правило, с внутренним водоотводом, при этом в целях унификации конструктивных элементов покрытий не следует устраивать наружный водоотвод с крайних скатов кровли. Внутренние водостоки не следует устраивать в покрытиях над неотапливаемыми помещениями, при кровлях из асбестоцементных волнистях листов, в покрытиях по деревянным несущим конструкциям, а также в случае отсутствия на площадке строительства ливневой канализации.

Покрытия многопролетных неотапливаемых зданий с внутренним отводом воды допускается проектировать при наличии производственных тепловыделений, обеспечивающих положительную температуру внутри зданий, или при устройстве специального обогрева водосточных воронок и труб.

Нельзя устраивать сток воды с утепленных покрытий над отапливаемыми помещениями на холодную кровлю неотапливаемых зданий. Размещение водосточных воронок на кровле производят в зависимости от конструктивного решения здания, профиля кровли и допустимой площади водосбора на одну воронку.

На скатных кровлях водосточные воронки располагают в пониженных ее участках – ендовах. При плоских покрытиях в каждом ряду колонн устанавливают не менее одной воронки. Площадь водосбора, приходящуюся на одну водосточную воронку, определяют расчетом в зависимости от типа и уклона кровли, а также от конструкций водосточной системы.

Максимальная площадь водосбора на одну водосточную воронку не должна превышать величин, указанных в табл. 33.2.

ТАБЛИЦА 33.2.

МАКСИМАльно ДОПУСТИМЫЕ ПЛОЩАДИ ВОДОСбОРА НА ОДНУ BOдоСТ0ЧНУЮ ВОРОНКУ м2

|

Кровли |

Величинаq20, л/с, на 1 га | ||

|

более 120 |

120-100 |

менее 100 | |

|

Скатные |

600 |

800 |

1200 |

|

Плоские |

900 |

1200 |

1800 |

|

Плоские, заполняемые водой |

.750 |

1000 |

1500 |

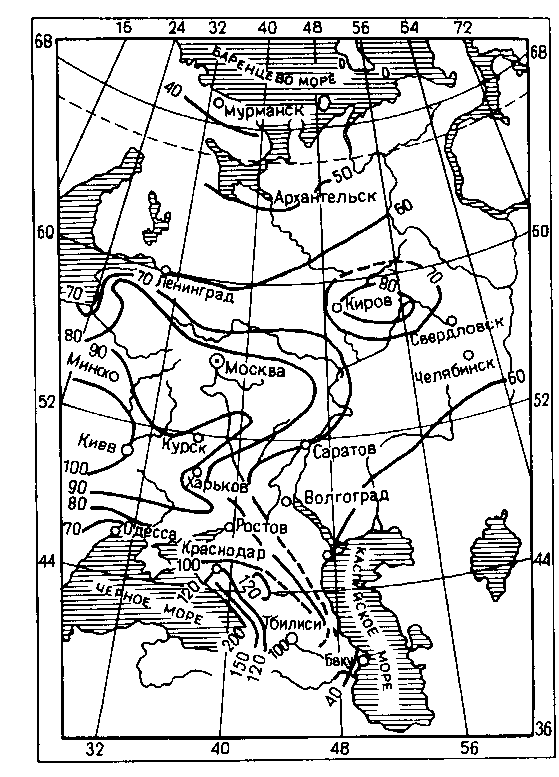

При проектировании системы внутренних водостоков и определении площади кровли на одну воронку интенсивность дождя продолжительностью 20 мин (q20) принимают в зависимости от района строительства согласно данным карты, приведенной на рис. 33.4. Расстояние между воронками для скатных кровель должно быть не более 48 м. При плоских покрытиях максимальная длина пути воды не должна превышать 150 м.

Рис. 33.4. Значения величины q20 для европейской территории СССР

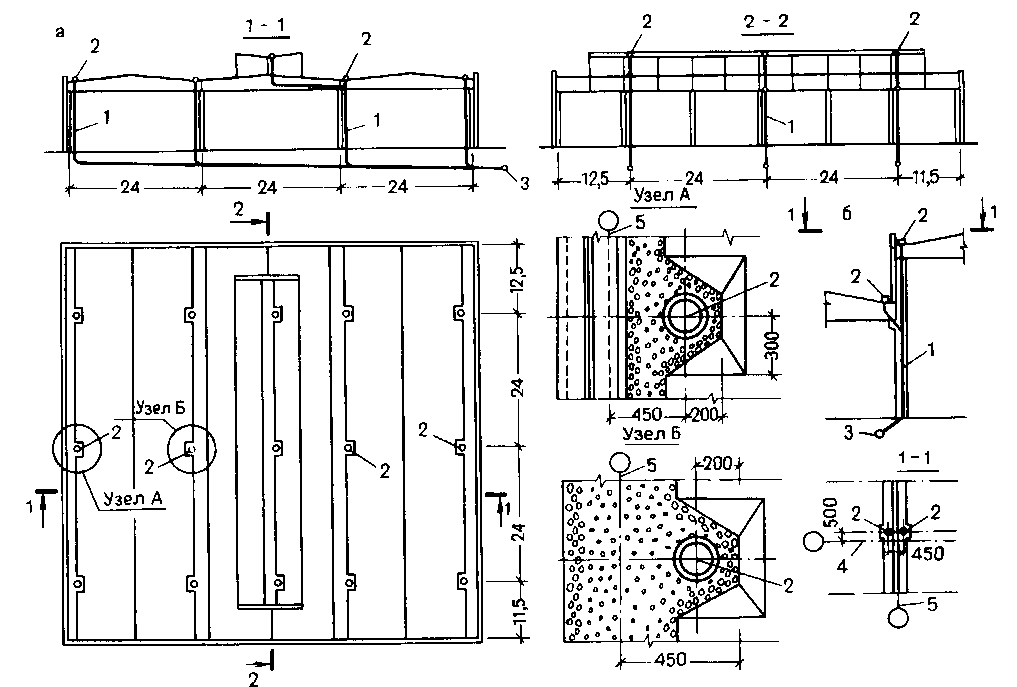

Пример решения внутренней водосточной системы для покрытия одноэтажного промышленного здания представлен на рис. 33.5. Размещение внутренних водостоков на плане покрытия и на разрезах промышленного здания показано на рис. 33.5, а, решение внутренних водостоков при перепаде высот двух смежных параллельных пролетов – на рис. 33.5, б. Здесь же показаны детали размещения воронок у крайней и средней ендовы.

Рис. 33.5. Примеры решения внутренних водостоков с покрытий промышленных зданий без перепада высот (а), с перепадом высот (б)

1 – трубы; 2 – воронки; 3 – коллектор; 4 – поперечная разбивочная ось; 5 – продольная разбивочная ось

Расположение воронок в плане должно иметь единую стандартную привязку к продольным разбивочным осям, равную 450 мм, и к поперечным осям – 500 мм. Такая привязка обеспечивает единообразное расположение и устройство отверстий в унифицированных плитах покрытий для установки воронок.

К одному стояку обычно предусматривают присоединение минимального числа воронок. В случае присоединения двух воронок их располагают симметрично по отношению к стояку. Для увеличения пропускной способности воронок подвесные трубопроводы с несколькими водосточными воронками (в случае их наличия) располагают от поверхности кровли на расстоянии не менее 12 диаметров патрубка воронки.

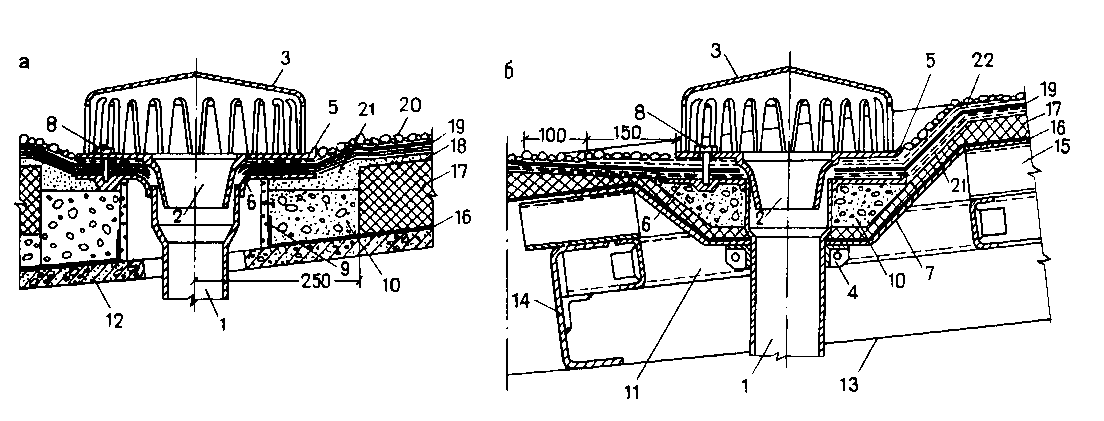

Для промышленных зданий с плоским или скатным покрытием применяют чаще всего водосточные воронки ВР-9Б. Воронки состоят из сливного патрубка, прижимного кольца и колпака. Сливной патрубок крепят к плите покрытия или другим конструктивным элементам при помощи хомута, а прижимное кольцо глухими гайками прижимает гидроизоляционный ковер к фланцу сливного патрубка.

Гидроизоляционный ковер в месте примыкания к воронке усиливают двумя дополнительными слоями гидроизоляционного материала (рис. 33.6) или листом оцинкованной кровельной стали, заклеенной сверху промасленным холстом. Зазор между нижней частью сливного патрубка и раструбом стояка заделывают просмоленной паклей и битумной мастикой.

Рис. 33.6. Установка водосточных воронок (ВР-9Б) на покрытии промышленных зданий: а – по сборным железобетонным плитам; б – по стальному профилированному настилу: 1 – водосточная труба; 2 – воронка; 3 – колпак; 4 – хомут; 5 – прижимное кольцо воронки; 6– воротник; 7– стальной поддон; 8 – глухая гайка; 9 – обрезок асбестоцементной трубы; 10 – набетонка; 11 – стальная рама; 12 – железобетонная плита покрытия; 13 – верх несущей конструкции покрытия; 14 стальной прогон, 15 – стальной настил; 16 – пароизоляция; 17 – термоизоляция; 18 – стяжка; 19 – основной гидроизоляционный ковер; 20 – гравий, втопленный в мастику; 21 – два слоя рубероида по ширине ендовы 1,5-2 м; 22 – два слоя стеклоткани, пропитанной мастикой (шириной 350 мм вокруг воронки)