- •Горохов е.В., бакаев с.Н., алёхин а.М.

- •Тема 1. Введение. Структура курса

- •1.1. Цель и задачи изучения дисциплины. Структура курса.

- •1.2. Исторический очерк развития металлических конструкций в Украине

- •1.3. Преимущества и недостатки стальных конструкций, отрасли их применения

- •1.4. Основные требования, предъявляемые к стальным конструкциям

- •1.5. История развития науки о металлах.

- •1.6. Классификация металлов и сплавов.

- •Тема2. Производство черных и цветных металлов. Обработка металла давлением. Сортамент.

- •2.1. Основные понятия в металлургии.

- •2.2. Основные способы получения металлов из руд.

- •2.3. Топливо и огнеупорные материалы металлургического производства.

- •2.4. Производство чугуна.

- •2.4.1. Материалы для выплавки чугуна.

- •2.4.2. Подготовка исходных материалов к плавке.

- •2.4.3. Доменный процесс.

- •2.5. Производство стали.

- •2.5.1. Кислородно-конвертерный способ.

- •2.5.2. Выплавка стали в мартеновских печах.

- •2.5.3. Выплавка стали в электрических печах.

- •2.5.4. Разливка стали.

- •2.6. Производство цветных металлов.

- •2.6.1. Производство алюминия.

- •2.6.2. Производство меди.

- •2.6.3. Производство титана.

- •2.7. Общие сведения.

- •2.8. Прокатное производство.

- •2.9. Волочение.

- •2.10. Прессование.

- •2.11. Свободная ковка.

- •2.12. Горячая объемная штамповка.

- •2.13. Холодная объемная штамповка.

- •2.14. Листовая штамповка.

- •2.15. Сортамент изделий из алюминиевых сплавов.

- •Тема 3. Термическая и химико-термическая обработка стали

- •3.1. Превращения при нагреве стали.

- •3.2. Превращения в стали при охлаждении.

- •Характеристика структурных составляющих закаленной стали

- •3.3. Основные виды термической обработки стали.

- •3.4. Химико-термическая обработка сталей.

- •Тема 4. Углеродистые и легированные стали. Классификация, свойства, применение

- •4.1. Классификация сталей.

- •1. По структуре:

- •2. По способу производства:

- •3. По химическому составу.

- •4. По качеству.

- •5. По степени раскисления.

- •6. По назначению:

- •4.2. Конструкционные стали.

- •4.2.1. Углеродистые стали обыкновенного качества.

- •4.2.2. Углеродистые и легированные качественные стали.

- •4.2.3. Стали высококачественные и особо высококачественные.

- •4.2.4. Цементуемые углеродистые и легированные стали.

- •4.2.5. Улучшаемые углеродистые и легированные стали.

- •4.2.6. Высокопрочные легированные стали.

- •4.2.7. Рессорно-пружинные стали.

- •4.2.8. Шарикоподшипниковые стали.

- •4.2.9. Износостойкие стали.

- •4.3. Инструментальные стали.

- •4.4. Легированные стали специального назначения.

- •4.5. Стали, применяемые для конструкций зданий и сооружений.

- •Марки стали, заменяемые сталями по гост 27772-88

- •4.6. Определение марки стали экспресс-методом.

- •Определение химического состава стали экспресс-методом

- •Тема 5. Реальное строение металлов

- •5.1. Основные сведения о кристаллическом строении металлических тел.

- •5.2. Типы кристаллической решетки.

- •5.3. Особенности строения кристаллических тел.

- •5.4. Общая характеристика первичной кристализации.

- •5.5. Изменение кристаллической решетки при нагревании и остывании.

- •5.6.Изменения структуры в результате проката.

- •5.8. Дефекты кристаллического строения.

- •5.9. Изучение макро- и микроструктуры металлов и сплавов.

- •Тема 6. Черные и цветные металлы и сплавы, их свойства

- •6.1. Основные понятия о металлических сплавах.

- •6.2. Диаграмма состояния двойных сплавов.

- •6.2.1. Основная информация о диаграмме состояния.

- •6.2.2. Порядок построения диаграммы состояния.

- •6.3. Железоуглеродистые сплавы.

- •6.3.1. Компоненты и основные структурные составляющие железоуглеродистых сплавов.

- •6.3.2. Характеристика основных точек и линий диаграммы.

- •6.3.3. Структура сталей.

- •6.3.4. Чугуны. Структура чугунов.

- •6.4. Влияние углерода и легирующих элементов на свойства стали.

- •6.5. Цветные металлы и их сплавы.

- •6.6. Алюминий и его свойства.

- •6.7. Сплавы на основе алюминия.

- •6.8. Области применения алюминиевых сплавов.

- •6.9. Маркировка алюминиевых сплавов.

- •6.10. Свойства металлов и сплавов.

- •6.11. Методы испытания механических свойств.

- •Тема 7. Общие сведения о коррозии металлов и способы защиты от нее

- •Тема 8. Работа стали и алюминиевых сплавов в конструкциях

- •8 Участок текучести Самоупрочнение.1. Работа стали на растяжение

- •8.2. Работа стали на сжатие

- •8 (Предел текучести) Количество измерений(частота).3. Нормативные и расчетные сопротивления

- •8.4. Работа стали в сложном напряженном состоянии

- •8.5. Старение металла

- •8.6. Влияние температуры

- •8.7. Ударная вязкость

- •8.8. Работа стали при повторных и переменных нагрузках. Наклеп. Усталость стали.

- •Список литературы

- •Содержание

- •Тема 1. Введение. Структура курса 3

- •Тема 2. Производство черных и цветных металлов. Обработка металла давлением. Сортамент. 25

- •Тема 3. Термическая и химико-термическая обработка стали 65

- •Тема 4. Углеродистые и легированные стали. Классификация, свойства, применение 77

- •Тема 5. Реальное строение металлов 93

- •Тема 6. Черные и цветные металлы и сплавы, их свойства 106

- •Тема 7. Общие сведения о коррозии металлов и способы защиты от нее 144

- •Тема 8. Работа стали и алюминиевых сплавов в конструкциях 152

- •«Металлические конструкции»

- •«Материалы для металлических строительных конструкций»

6.3.2. Характеристика основных точек и линий диаграммы.

Линия АВСD – линия ликвидус – геометрическое место точек начала кристаллизации. При температуре выше этой линии сплав находится в жидком состоянии, ниже – начинается процесс кристаллизации.

AHIECF – линия солидус – геометрическое место точек конца кристаллизации.

GSECF – начало вторичной кристаллизации (перекристаллизации). При понижении температуры начинают происходить изменения в структурных составляющих сплава.

PSК – окончание вторичной кристаллизации (перекристаллизации).

Точка Е (при С = 2,14%) – характеризует предел растворимости углерода в аустените и делит диаграмму на две части: левую (стали) – для которых содержание углерода составляет до 2,14% и правую (чугуны) – для которых содержание углерода изменяется от 2,14 до 6,67%.

S – (при С=0,8%) – эвтектоидная точка образования перлита.

С – (при С=4,3%) – эвтектическая точка образования ледебурита.

6.3.3. Структура сталей.

Сталью называется сплав железа с углеродом, в котором содержание углерода не превышает 2,14%.

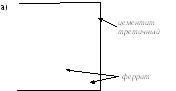

По структуре в равновесном состоянии стали делятся на:

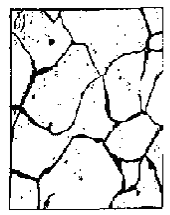

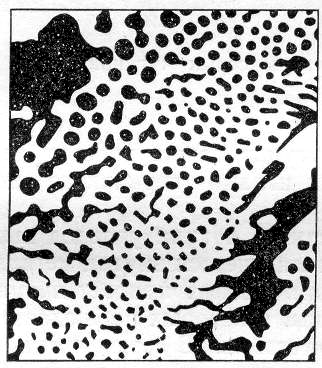

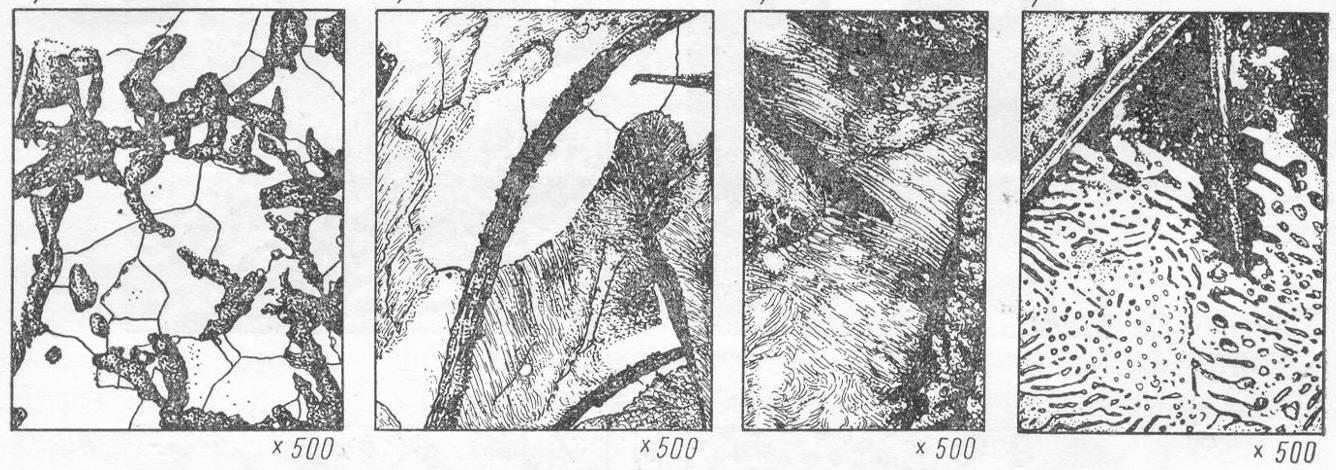

– доэвтектоидные, в которых содержание углерода изменяется от 0,02% до 0,8%. В данном случае сталь будет состоять из феррита и третичного цементита при С < 0,02% или перлита и феррита при 0,02% < С <0,8%. Микроструктура доэвтектоидных сталей показана на рис. 6.6, а,б;

– эвтектоидные, при С = 0,8%. В структуре стали чистый перлит (рис. 6.6, в);

– заэвтектоидные, в которых содержание углерода может изменяться от 0,8% до 2,14%. По структуре сталь будет состоять из перлита и цементита вторичного (рис. 6.6, г).

6.3.4. Чугуны. Структура чугунов.

Чугунами называют железоуглеродистые сплавы, содержащие более 2,14%. углерода (до 6,67%). Чугун обладает более низкими механическими свойствами, чем сталь, но дешевле и хорошо отливается в изделия сложной формы.

По структуре и форме выделения углерода чугун подразделяется на белый, серый и половинчатый.

В белом чугуне углерод находится в химически связанном состоянии, в виде цементита Fe3C, что и определяет его свойства: высокие твердость и хрупкость, хорошую сопротивляемость износу, плохую обрабатываемость режущими инструментами. Белый чугун применяют для получения серого и ковкого чугуна и стали.

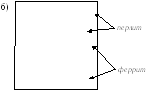

По структуре белый чугун делится на:

– доэвтектический, с содержанием углерода от 2,14 до 4,3%. Микроструктура такого сплава состоит из перлита, ледебурита и вторичного цементита (рис. 6.7, а);

|

|

|

|

|

перлит цементит вторичный г) |

|

Рис. 6.6. Микроструктура сталей: а – технически чистого железа; б – доэвтектоидной стали при 0,02% < С < 0,8%; в – эвтектоидной стали; г – заэвтектоидной стали

| |

|

|

|

|

в) ледебурит цементит первичный |

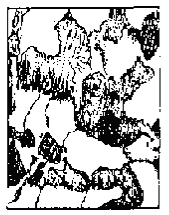

Рис. 6.7. Микроструктура белых чугунов: а – доэвтектического; б – эвтектического; в – заэвтектического

|

– эвтектический, в котором содержание углерода равно 4,3%. В структуре чистый ледебурит (рис. 6.7, б);

– заэвтектический, с содержанием углерода от 4,3 до 6,67%. В структуре ледебурит и первичный цементит (рис. 6.7, в).

Серый чугун содержит большую часть углерода в свободном состоянии в виде графита. Графитовые включения делают цвет излома серым. Чем излом темнее, тем чугун мягче. Образование графита происходит в результате термической обработки белого чугуна, когда часть цементита распадается на мягкое пластичное железо и графит. В зависимости от преобладающей структуры различают серый чугун на перлитной, ферритной или ферритоперлитной основе.

В зависимости от формы графитовых включений серый чугун делится на:

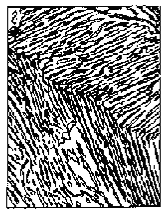

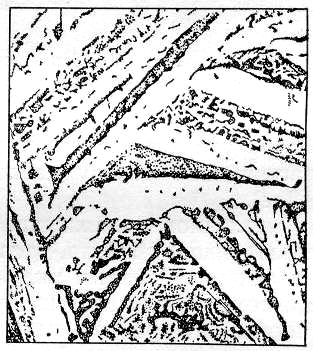

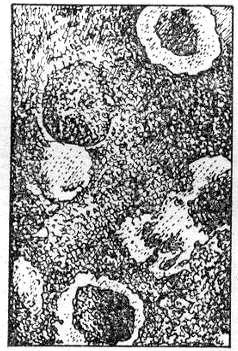

– обычный серый чугун, в котором графит содержится в виде пластин (рис. 6.8);

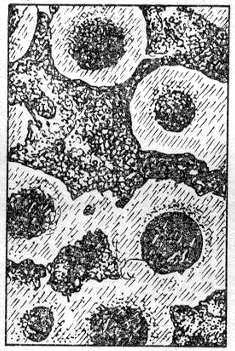

– ковкий серый чугун – хлопьевидная форма графитовых включений (рис. 6.9);

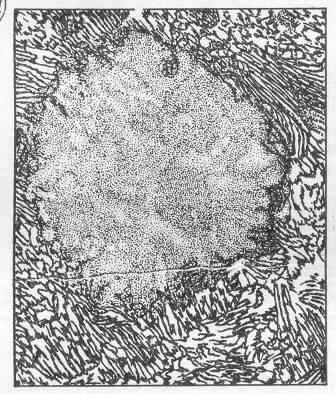

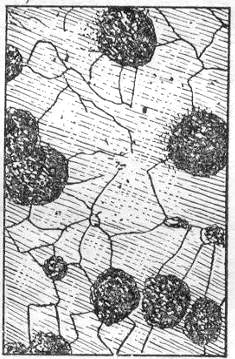

– высокопрочный серый чугун, в котором графитовые включения имеют шаровидную форму (рис. 6.10).

При получении различных видов чугуна важную роль играет скорость охлаждения сплава: быстрое охлаждение сплава способствует получению белого чугуна, а замедленное – серого.

графит графит

графит графит

Рис. 6.8. Микроструктура обычных серых чугунов

|

|

|

Рис. 6.9. Микроструктура ковких серых чугунов:

а – перлитного; б – ферритного

|

а) |

б) |

в) |

|

|

|

|

Рис. 6.10. Микроструктура высокопрочных серых чугунов:

а – на перлитной; б – феррито-перлитной; в – ферритной основе

Свойства обычного серого чугуна зависят от режима охлаждения и наличия некоторых примесей. Например, чем больше кремния, тем больше выделяется графита, а потому чугун делается мягче. Серый чугун имеет умеренную твердость и легко обрабатывается режущими инструментами. Серый чугун, применяемый в строительстве, должен иметь временное сопротивление при растяжении не менее 120 Н/мм2, а временное сопротивление при изгибе 280 Н/мм2.

Из серого чугуна отливают элементы конструкций, хорошо работающие на сжатие: колонны, опорные подушки, башмаки, отопительные батареи, трубы водопроводные и канализационные, плиты для полов, станины и корпусные детали станков, головки и поршни двигателей, зубчатые колеса и другие детали.

Ковкий чугун получают после длительного отжига белого чугуна при высоких температурах, когда цементит почти полностью распадается с выделением свободного углерода на ферритной или перлитной основе. В отличие от обычных серых, ковкие чугуны являются более прочными и пластичными и легче обрабатываются.

Высокопрочные (модифицированные) чугуны значительно превосходят обычные серые по прочности и обладают некоторыми пластическими свойствами. Их применяют для отливок ответственных деталей.

При испытании обычного серого и высокопрочного чугунов определяют временное сопротивление при растяжении, изгибе и сжатии, а при испытании ковкого чугуна – временное сопротивление при растяжении, относительное удлинение и твердость.

Чугуны маркируют двумя буквами и двумя цифрами, соответствующими минимальному значению временного сопротивления в при растяжении (в МПа), уменьшенному в 10 раз. Серый чугун обозначают буквами "СЧ" (ГОСТ 1412-85), высокопрочный – "ВЧ" (ГОСТ 7293-85), ковкий – "КЧ" (ГОСТ 1215-85).

СЧ10 – серый чугун с временным сопротивлением при растяжении 100Н/мм2;

ВЧ70 – высокопрочный чугун, в при растяжении 700 Н/мм2;

КЧ35 – ковкий чугун, в при растяжении 350 Н/мм2.

При маркировке чугунов могут использоваться две группы цифр, стоящих после букв. В случае обычного серого и модифицированного чугуна, например СЧ12-28, первые две цифры обозначают временное сопротивление при растяжении, последующие две – временное сопротивление при изгибе. При маркировке высокопрочных и ковких чугунов в конце марки через тире приводится вторая группа цифр, указывающая на относительное удлинение (в процентах). Например, ВЧ38-17 (в 380 Н/мм2, 17%).