- •Горохов е.В., бакаев с.Н., алёхин а.М.

- •Тема 1. Введение. Структура курса

- •1.1. Цель и задачи изучения дисциплины. Структура курса.

- •1.2. Исторический очерк развития металлических конструкций в Украине

- •1.3. Преимущества и недостатки стальных конструкций, отрасли их применения

- •1.4. Основные требования, предъявляемые к стальным конструкциям

- •1.5. История развития науки о металлах.

- •1.6. Классификация металлов и сплавов.

- •Тема2. Производство черных и цветных металлов. Обработка металла давлением. Сортамент.

- •2.1. Основные понятия в металлургии.

- •2.2. Основные способы получения металлов из руд.

- •2.3. Топливо и огнеупорные материалы металлургического производства.

- •2.4. Производство чугуна.

- •2.4.1. Материалы для выплавки чугуна.

- •2.4.2. Подготовка исходных материалов к плавке.

- •2.4.3. Доменный процесс.

- •2.5. Производство стали.

- •2.5.1. Кислородно-конвертерный способ.

- •2.5.2. Выплавка стали в мартеновских печах.

- •2.5.3. Выплавка стали в электрических печах.

- •2.5.4. Разливка стали.

- •2.6. Производство цветных металлов.

- •2.6.1. Производство алюминия.

- •2.6.2. Производство меди.

- •2.6.3. Производство титана.

- •2.7. Общие сведения.

- •2.8. Прокатное производство.

- •2.9. Волочение.

- •2.10. Прессование.

- •2.11. Свободная ковка.

- •2.12. Горячая объемная штамповка.

- •2.13. Холодная объемная штамповка.

- •2.14. Листовая штамповка.

- •2.15. Сортамент изделий из алюминиевых сплавов.

- •Тема 3. Термическая и химико-термическая обработка стали

- •3.1. Превращения при нагреве стали.

- •3.2. Превращения в стали при охлаждении.

- •Характеристика структурных составляющих закаленной стали

- •3.3. Основные виды термической обработки стали.

- •3.4. Химико-термическая обработка сталей.

- •Тема 4. Углеродистые и легированные стали. Классификация, свойства, применение

- •4.1. Классификация сталей.

- •1. По структуре:

- •2. По способу производства:

- •3. По химическому составу.

- •4. По качеству.

- •5. По степени раскисления.

- •6. По назначению:

- •4.2. Конструкционные стали.

- •4.2.1. Углеродистые стали обыкновенного качества.

- •4.2.2. Углеродистые и легированные качественные стали.

- •4.2.3. Стали высококачественные и особо высококачественные.

- •4.2.4. Цементуемые углеродистые и легированные стали.

- •4.2.5. Улучшаемые углеродистые и легированные стали.

- •4.2.6. Высокопрочные легированные стали.

- •4.2.7. Рессорно-пружинные стали.

- •4.2.8. Шарикоподшипниковые стали.

- •4.2.9. Износостойкие стали.

- •4.3. Инструментальные стали.

- •4.4. Легированные стали специального назначения.

- •4.5. Стали, применяемые для конструкций зданий и сооружений.

- •Марки стали, заменяемые сталями по гост 27772-88

- •4.6. Определение марки стали экспресс-методом.

- •Определение химического состава стали экспресс-методом

- •Тема 5. Реальное строение металлов

- •5.1. Основные сведения о кристаллическом строении металлических тел.

- •5.2. Типы кристаллической решетки.

- •5.3. Особенности строения кристаллических тел.

- •5.4. Общая характеристика первичной кристализации.

- •5.5. Изменение кристаллической решетки при нагревании и остывании.

- •5.6.Изменения структуры в результате проката.

- •5.8. Дефекты кристаллического строения.

- •5.9. Изучение макро- и микроструктуры металлов и сплавов.

- •Тема 6. Черные и цветные металлы и сплавы, их свойства

- •6.1. Основные понятия о металлических сплавах.

- •6.2. Диаграмма состояния двойных сплавов.

- •6.2.1. Основная информация о диаграмме состояния.

- •6.2.2. Порядок построения диаграммы состояния.

- •6.3. Железоуглеродистые сплавы.

- •6.3.1. Компоненты и основные структурные составляющие железоуглеродистых сплавов.

- •6.3.2. Характеристика основных точек и линий диаграммы.

- •6.3.3. Структура сталей.

- •6.3.4. Чугуны. Структура чугунов.

- •6.4. Влияние углерода и легирующих элементов на свойства стали.

- •6.5. Цветные металлы и их сплавы.

- •6.6. Алюминий и его свойства.

- •6.7. Сплавы на основе алюминия.

- •6.8. Области применения алюминиевых сплавов.

- •6.9. Маркировка алюминиевых сплавов.

- •6.10. Свойства металлов и сплавов.

- •6.11. Методы испытания механических свойств.

- •Тема 7. Общие сведения о коррозии металлов и способы защиты от нее

- •Тема 8. Работа стали и алюминиевых сплавов в конструкциях

- •8 Участок текучести Самоупрочнение.1. Работа стали на растяжение

- •8.2. Работа стали на сжатие

- •8 (Предел текучести) Количество измерений(частота).3. Нормативные и расчетные сопротивления

- •8.4. Работа стали в сложном напряженном состоянии

- •8.5. Старение металла

- •8.6. Влияние температуры

- •8.7. Ударная вязкость

- •8.8. Работа стали при повторных и переменных нагрузках. Наклеп. Усталость стали.

- •Список литературы

- •Содержание

- •Тема 1. Введение. Структура курса 3

- •Тема 2. Производство черных и цветных металлов. Обработка металла давлением. Сортамент. 25

- •Тема 3. Термическая и химико-термическая обработка стали 65

- •Тема 4. Углеродистые и легированные стали. Классификация, свойства, применение 77

- •Тема 5. Реальное строение металлов 93

- •Тема 6. Черные и цветные металлы и сплавы, их свойства 106

- •Тема 7. Общие сведения о коррозии металлов и способы защиты от нее 144

- •Тема 8. Работа стали и алюминиевых сплавов в конструкциях 152

- •«Металлические конструкции»

- •«Материалы для металлических строительных конструкций»

2.9. Волочение.

Волочение – это процесс протягивания прутка или трубы через постепенно сужающееся отверстие волоки (рис. 2.7 б). Волочильный инструмент изготовляют из закаленной стали, твердых сплавов ВК2, ВК3, ВК6, ВК8, а для прецизионных изделий – из алмаза. При волочении поперечное сечение заготовки уменьшается, а ее длина соответственно увеличивается.

Волочение осуществляется главным образом в холодном состоянии и редко в горячем. Исходным материалом могут быть горячекатный пруток, сортовой прокат, проволока, трубы. Волочением обрабатывают стали, цветные металлы и сплавы. В результате волочения можно получить профили весьма точных размеров и формы, как правило, с гладкой блестящей поверхностью: тонкую проволоку диаметром 5…10 мм, тонкостенные трубы, фасонные профили и т.д. Можно получать проволоку с минимальным диаметром до 0,002 мм. Применяют волочение и для калибровки сечения и повышения качества поверхности. Волочение обеспечивает высокую точность размеров, малую шероховатость поверхности и большую степень упрочнения. После волочения изделия, как правило, не обрабатываются.

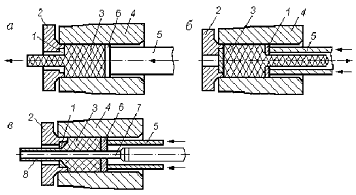

Основной инструмент при волочении сплошных профилей – волоки различной конструкции, а при волочении полых профилей – волоки и оправки к ним (рис. 2.20).

В олока

1 закрепляется в обойме 2 на жесткой

волочильной доске. Волока

имеет четыре зоны: входную – I, рабочую

(деформирующую) – II, калибрующую (очко

или поясок) – III и выходную – IV. Калибрующая

зона обычно имеет цилиндрическую форму.

Остальные зоны – конические.

олока

1 закрепляется в обойме 2 на жесткой

волочильной доске. Волока

имеет четыре зоны: входную – I, рабочую

(деформирующую) – II, калибрующую (очко

или поясок) – III и выходную – IV. Калибрующая

зона обычно имеет цилиндрическую форму.

Остальные зоны – конические.

Угол рабочего конуса деформирующей зоны выбирают в пределах 10…200, в зависимости от вида изделия и свойств деформируемого металла.

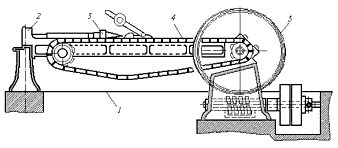

До начала волочения конец заготовки заостряют, пропускают через очко, захватывают тяговым механизмом волочильной машины, протягивающим ее через волоку, подвергая при этом деформации – обжатию и вытяжке. В зависимости от способа осуществления тяги волочильные машины подразделяются на цепные и барабанные (рис. 2.21). Основными элементами стана цепного типа является станина 1, механизм перемещения тележки 5, цепь 4, тележка с захватом 3, стойка для крепления инструмента (волоки) 2. Длина протягиваемого изделия ограничивается длиной станины и не превышает 15 м. Скорость волочения – до 2 м/с.

Барабанные станы в зависимости от назначения могут быть однобарабанными и многобарабанными. Первые применяют при волочении проволоки средних и больших диаметров Ø4…25 мм и, реже, труб. В станах многократного волочения обработка происходит последовательно в нескольких волоках (до 30 волок). Скорость волочения может достигать 20 м/с. Степень деформации при волочении, как правило, не превышает 30…35%, коэффициент вытяжки μ за один проход – 1,25…1,45.

1 2

3 4 5

Рис. 2.21. Схема волочильного стана цепного типа

1 – станина; 2 – волока; 3 – волочильная тележка; 4 – цепь; 5 – привод волочильной тележки.

2.10. Прессование.

Прессованием называют процесс выдавливания находящегося в контейнере металла через одно или несколько отверстий в матрице с площадью меньшей, чем поперечное сечение исходной заготовки. Прессование обычно применяют для обработки цветных металлов и сплавов, но иногда и сталей, т.к. реализуется наиболее благоприятная схема нагружения – всестороннее сжатие.

Исходный материал для прессования – литые или прокатанные заготовки. Прессованием можно получать профили различного сечения (рис. 2.22), в том числе и прутки Ø5…300 мм, трубы Ø18…350 мм с толщиной стенок 1,5…50 мм. Различают два метода прессования: прямой и обратный (рис. 2.23).

При прямом методе прессования (рис. 2.23, а) заготовка 3 помещается в контейнер 4 пресса. С одной стороны контейнера посредством матрицедержателя 2 закреплена матрица 1 с выходным отверстием. С другой стороны контейнера имеется пуансон 5 с пресс-шайбой 6 на конце.

При обратном методе прессования (рис. 2.23, б) в контейнер 4 вместо пресс-шайбы входит полый пуансон 5 с матрицей 1 на конце.

При обратном прессовании отходы металла уменьшаются на 5…6 % и снижается усилие прессования. Однако этот метод имеет ограниченное применение из-за сложности конструкции пресса и удаления изделия из полого пуансона.

При прессовании труб (рис. 2.23, в) заготовка 3, помещенная внутрь контейнера 4, сначала прошивается стальной иглой 7. Передний конец иглы проходит через всю заготовку и выходит через отверстие матрицы 1. Между стенками отверстия матрицы и наружной поверхностью иглы образуется кольцевой зазор. При движении пуансона 5 вместе с пресс-шайбой 6 в направлении матрицы металл выдавливается в кольцевой зазор и принимает форму трубы 8.

|

|

|

|

Рис. 2.22. Примеры прессованных профилей |

Рис. 2.23. Методы прессования: а – прямой; б – обратный; в – прессование трубы |

Методом прессования обычно получают изделия из предварительно нагретых заготовок, однако в последние годы широко применяют холодное прессование, которое обеспечивает получение точных профилей без последующей механической обработки. Этим методом получают изделия из металлов и сплавов, высокопластичных в холодном состоянии.