- •Издание второе, переработанное и дополненное

- •Москва "транспорт"!989

- •Isbn 5-277-00547-1

- •Глава і общие сведения о тепловозе

- •Глава II дизель

- •2. Конструкция и обслуживание основных узлов дизеля

- •Глава III

- •Внешние системы и вспомогательное оборудование дизеля

- •Глава IV

- •Гидравлическая передача

- •Глава V

- •Электрооборудование и электрическая схема тепловоза

- •Техническая характеристика датчиков типа д250б

- •Глава VI

- •4. Вентилятор

- •V Рис 120 Вентиляторное колесо /—лопасть,2—кольцо обод,3—воротник жесткости,4—балансировочный груз, 5— ступнца,6—ребро жесткости

- •5. Привод вентилятора

- •Глава VII

- •Вспомогательное оборудование и приводы

- •Глава VIII экипажная часть

- •Глава IX трансмиссия

- •Глава X тормозная и пневматическая системы

- •Глава XI

- •Глава XII

- •Техническое обслуживание и ремонт

- •1. Характеристика видов технического обслуживания, текущих и капитальных ремонтов

- •Глава XIII

- •Основные технические данные тепловоза тгм6в

- •Защита тепловоза от коррозии

- •Масса основных узлов тепловоза, кг

- •Глава I Общие сведения о тепловозе

- •Глава II Дизель

- •Глава III

- •Глава IV Гидравлическая передача

- •Глава VI

- •129041, Москва, б. Переяславская, 46.

Общие

понятия о тепловозной передаче

Основная

особенность транспортной машины

заключается в том,

что она работает

в условиях постоянно изменяющейся

внешней на-

грузки. В наибольшей

степени это относится к маневровым

локомо-

тивам, работающим с частыми

остановками и последующими разго-

нами.

Для такой машины необходим двигатель,

который мог бы авто-

матически

приспосабливаться к изменениям нагрузки,

т. е. при по-

стоянной мощности был бы

в состоянии, например, развить повышен-

ный

вращающий момент (т. е. обеспечить

большую силу тяги) за счет

снижения

частоты вращения коленчатого вала или

же при уменьше-

нии сопротивления

движению увеличить частоту вращения

вала, а

следовательно, скорость за

счет уменьшения силы тяги.

Применяемые

на тепловозах дизели таким свойством

не обла-

дают, у них на заданной позиции

контроллера вращающий момент ко-

ленчатого

вала остается практически неизменным

и, если внешняя

нагрузка растет,

частота вращения вала уменьшается,

двигатель на-

чинает дымить и в конце

концов глохнет. Чтобы устранить

этот

недостаток, необходимо присоединить

к двигателю дополнитель-

ное устройство,

которое, нагружая дизель постоянной

нагрузкой,

обеспечивало бы

приспособляемость его к изменениям

внешнего со-

противления. Такое

устройство называется передачей. Помимо

основ-

ного назначения, передача

осуществляет реверсирование, т. е.

из-

менение направления движения

локомотива, а также позволяет ра-

зорвать

силовую цепь, т. е. вращение

коленчатого

вала дизеля не передавать

на колеса.

Наибольшее

распространение полу-

чила на тепловозах

электрическая пе-

редача — экономичная

и надежная в

эксплуатации. Однако во

многих слу-

чаях с ней успешно

конкурирует гидрав-

лическая передача,

которая значитель-

но легче, не требует

расхода дорогих

цветных металлов,

надежнее работает

в условиях большой

запыленности и

низких температур, а

также позволяет

лучше использовать

сцепной вес тепло-

воза. Такая передача

установлена на

тепловозах ТГМ6А.

В

гидропередаче механическая энер-

гия

дизеля преобразуется в энергию

90

Рис.

55. Схема гидротрансформатора'

/—иасосиое

колесо, 2—турбиииое

колесо, 3—реакторГлава IV

Гидравлическая передача

потока

жидкости. Это преобразование происходит

в гидравлических аппаратах. Затем

происходит обратное преобразование —

энергии потока жидкости в механическую

энергию, но уже с другими параметрами,

т. е. с изменившимися частотой вращения

и вращающим моментом.

Основным

элементом гидропередачи является

гидротрансформатор (рис. 55), состоящий

из центробежного насоса и гидравлической

турбины, объединенных в общем корпусе.

Насосное кольцо 1,

получающее

вращение от дизеля, своими лопастями

приводит в движение рабочую жидкость

(обычно минеральное масло), сообщая ей

запас кинетической энергии. Поток

жидкости с большой скоростью стекает

с лопастей насосного колеса и ударяет

по лопаткам турбинного колеса 2,

приводя его во вращение. Вал турбинного

колеса через систему зубчатых колес

соединен с осями тепловоза. Момент

сопротивления, который необходимо

преодолеть турбинному колесу,

особенно в начале движения тепловоза,

в несколько раз превышает момент,

развиваемый дизелем, а следовательно,

и насосным колесом. В результате этого

меняется момент количества движения

рабочей жидкости. Чтобы избежать

увеличения нагрузки на насосное колесо,

вызванного восстановлением момента

количества движения до начального

значения, на пути потока жидкости после

турбинного колеса располагают систему

лопастей, закрепленных в корпусе.

Эта система называется реактором

(раньше называли направляющим аппаратом).

Реактор, изменяя направление потока,

восстанавливает момент количества

движения жидкости до начального

значения, и, таким образом, насосное

колесо остается нагруженным постоянным

вращающим моментом. Упрощенно говоря,

реактор как бы разворачивает поток

жидкости, закрученный турбинным

колесом, и направляет его на лопасти

насосного колеса примерно под

постоянным углом, не вызывая дополнительного

торможения насосного колеса и

нагружения дизеля. Благодаря реактору

обеспечивается изменение (трансформация)

вращающего момента дизеля в 3—4 раза.

Пространство внутри гидроаппарата,

ограниченное поверхностями,

направляющими движение рабочей

жидкости, называется рабочей полостью.

При

отсутствии реактора насосное колесо

и приводящий его в движение двигатель

будут загружены тем моментом, который

способно воспринять от внешней

нагрузки турбинное колесо. Гидроаппарат,

состоящий только из насосного и

турбинного колес и передающий момент

от двигателя к ведомой части без

изменения, называется гидромуфтой.

Недостаток

гидротрансформаторов заключается в

том, что их к. п. д. из-за потерь энергии

жидкости на трение в каналах и на удар

о лопасти сравнительно невысок,

значительная часть энергии теряется

при прохождении жидкости в межлопастном

пространстве реактора. У гидромуфты

к. п. д. в рабочей зоне заметно выше и

достигает 95—97%.

91

До

трогания тепловоза с места к. п. д.

гидротрансформатора равен нулю, с

началом движения он растет, достигает

постепенно максимального значения, а

затем начинает падать. Поэтому скоростной

диапазон работы тепловоза с

удовлетворительным к. п. д.

гидротрансформатора (0,75 и выше)

довольно узок. Для расширения диапазона,

т. е. для обеспечения высокого к. п. д.

гидротрансформатора в зоне рабочих

скоростей тепловоза, в гидропередаче

применяют несколько гидроаппаратов,

которые включаются в работу поочередно.

Когда к. п. д. первого гидротрансформатора

начинает падать, масло из него

сливается и одновременно заполняется

маслом второй гидротрансформатор.

По достижении тепловозом достаточно

высокой скорости внешнее сопротивление

движению уменьшается и в работу

включается гидромуфта, так как теперь

уже можно не опасаться перегрузки

дизеля, а к. п. д. гидромуфты значительно

выше, чем к. п. д. гидротрансформатора.

Потерянная в гидроаппаратах энергия

переходит в тепло. Отвод избыточного

тепла происходит в водомасляном

теплообменнике. Устройство

и назначение унифицированной

гидропередачи

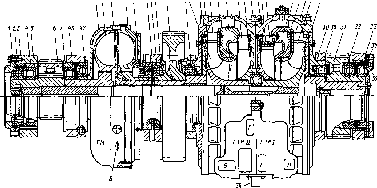

На

тепловозе установлена унифицированная

гидропередача УГП-1200 Калужского

машиностроительного завода (рис. 56 см.

вкладку). Унифицированной передача

названа потому, что она предназначена

для работы с дизелями различной мощности

(от 750 до 1200 л. с.). При этом меняется

только несколько пар зубчатых колес.

Мощность от дизеля к колесам тепловоза

передается через три поочередно

включаемых гидроаппарата: два

гидротрансформатора (ГТР) и одну

гидромуфту (ГМ).

Насосные

колеса гидроаппаратов сидят на общем

валу и приводятся во вращение от

вала дизеля через повышающую зубчатую

пару. Турбинные колеса гидроаппаратов

через систему зубчатых колес и

реверс-режимный редуктор передают

вращение на выходной вал УГП и далее

на оси колесных пар тепловоза. Переключение

режимов и направления движения

осуществляется при помощи двух воздушных

цилиндров. Поступательное движение их

поршней через систему рычагов

передается на зубчатые муфты

реверс-режимных валов. Масло на

питание гидроаппаратов и на смазывание

подшипников и зубчатых колес подается

центробежным питательным насосом,

расположенным в нижней части корпуса

гидропередачи. Переключение

гидроаппаратов происходит автоматически

в зависимости от частоты вращения вала

дизеля и скорости движения тепловоза.

Система автоматики электрогидравлическая.

В гидродередаче предусмотрен также

отбор мощности иа вспомогательные

нужды тепловоза.

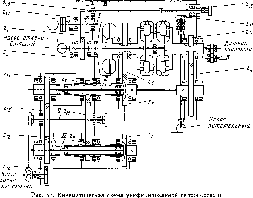

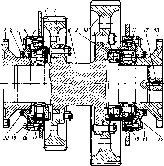

Кинематическая

схема унифицированной гидропередачи

(рис.

57) состоит из силовой и вспомогательной

цепей. Силовая

кинематическая цепь

содержит следующие узлы:

92

Приводной

вал / с фланцем, шестерней

г\

повышающей зубчатой пары и шестерней

отбора мощности 2н-

Главный вал //, состоящий из насосного и турбинных валов первой и второй ступеней. На насосном валу расположены ведомая шестерня 22 повышающей зубчатой пары и насосные колеса двух ГТР и ГМ. На турбинном валу первой ступени расположена шестерня 2з и турбинное колесо первого ГТР, на турбинном валу второй ступени — турбинные колеса второго ГТР и ГМ, а также шестерня г5, передающая вращение со второй ступени главного вала на вторичный вал.

Вторичный вал III с шестернями гч и гь первой и второй ступеней. Постоянно вращающаяся при работе гидропередачи часть вторичного вала оканчивается подвижной шлицёвой муфтой. Эта муфта при переключении режима вводится в шлицевую часть ступицы одной из шестерен: маневрового режима г% или поездного режима 2ц, включая их в работу.

Вал реверса IV с шестерней 27, через которую он получает вращение от шестерни 2б вторичного вала с тем же числом зубьев. При работающей гидропередаче вторичный вал и вал реверса вращаются одновременно с одинаковой частотой, но в разных направлениях. Вал реверса так же, как и вторичный вал, оканчивает

93

ся

шлицевой муфтой, через которую приводятся

во вращение шестерни 29

или 212

соответственно маневрового или поездного

режима.

Раздаточный

вал V

с шестернями 2ю и 213

соответственно маневрового и

поездного режимов и выходными фланцами

для присоединения карданных валов.

Вспомогательная

кинематическая цепь

включает вал отбора МОЩНОСТИ VI,

который приводится шестерней 2)5,

связанной с шестерней 2н

приводного вала. Конец вала VI

выходит из корпуса УГП для возможности

подсоединения к нему вспомогательных

агрегатов тепловоза. На валу отбора

мощности расположена коническая

шестерня 216,

от которой через другую коническую

шестерню 217

приводится во вращение вертикальный

вал привода питательного насоса. К

вспомогательной цепи относится также

пара шестерен привода датчика

скорости и шестерня 218

привода насоса системы смазки, находящаяся

в зацеплении с шестерней 213

раздаточного вала.

Проследим

как вращающий момент от вала дизеля

передается на оси тепловоза. Приводной

вал гидропередачи, соединенный с валом

дизеля упругой муфтой, приводит во

вращение через повышающую пару

шестерен 2\

и 22

насосные колеса на главном валу. При

заполнении маслом одного из

гидроаппаратов (в начале движения—

первого ГТР) приходят во вращение

турбинное колесо этого гидроаппарата

И соединенная С НИМ шестерня первой

ступени 23,

если заполнен первый ГТР, или 25,

если заполнен второй ГТР или гидромуфта.

Далее вращающий момент передается на

вторичный вал через пару шестерен

23,

24

или 25,

2б и одновременно на вал реверса.

Независимо от того, через какую пару

шестерен передается вращающий

момент, остальные шестерни и турбинные

колеса также вращаются (вхолостую

по обратной связи). При этом неизбежны

механические потери, снижающие к.

п. д. гидропередачи. В зависимости от

того, какая из шлицевых муфт — вторичного

вала или вала реверса — входит в

зацепление со ступицей режимных

шестерен, выходной (раздаточный) вал

получает то или иное направление

вращения. Режим же движения определяется

тем, с какой именно шестерней 2в

(29)

или 211

(212)

соединена шлицевая муфта. Вторая

шлицевая муфта остается при этом в

нейтральном положении и вращается

независимо от шестерен. От выходного

вала вращающий момент через карданные

валы передается на осевые редукторы

тележек тепловоза. Главные

узлы гидропередачи

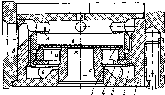

Корпус

гидропередачи (рис.

58) является базовой конструкцией —

в нем размещены рабочие узлы гидропередачи,

кроме того, он служит емкостью для

рабочей жидкости. Корпус гидропередачи

сварен из листового металла и состоит

из нескольких частей, скреп-

94

А

Рис.

58 Корпус гидропередачи:

1—верхняя

крышка, 2—верхний

корпус, 3—средний

корпус, 4—верхний картер; 5—нижний

картер

ленных

между собой болтами: верхней крышки 1,

верхнего корпуса 2,

среднего

(промежуточного) корпуса 3,

верхнего картера 4

и нижнего картера 5.

Для уплотнения плоскостей разъема по

ним уложен шелковый шнур на лаке

«Герметик». Корпусные детали

невзаимозаменяемы с аналогичными

частями других корпусов, так как имеют

расточки, выполненные в сборе; их

взаимное положение фиксируется штифтами.

В торцовые стенки корпуса и во внутренние

поперечные перегородки вварены опоры

для размещения подшипниковых узлов.

Внутри корпуса смонтирована система

труб и просверлены каналы для подачи

смазки на подшипники и шестерни, а также

проходят трубы для подачи масла от

питательного насоса к системе питания

гидроаппаратов.

В

крышке 1

сверху имеется люк с фланцем для

возможности установки на крышку

вспомогательных механизмов (в данном

случае привода вспомогательного

генератора). Сбоку к крышке / приварены

кронштейны для крепления к ним узлов

механизма переключения реверса.

Верхний

корпус 2

по существу является крышкой, закрывающей

сверху части корпуса УГП. К его верхней

плоскости приварены бон- ки с резьбовыми

отверстиями для установки вспомогательного

генератора. Сверху корпус 2

имеет три люка. Самый большой из них

служит для доступа к золотниковой

коробке и валу отбора мощности.

95

На

крышке этого люка расположена заливочная

горловина с сапу-

ном. Крышка другого

люка, предназначенного для доступа к

слив-

ным клапанам ГМ, крепится

подпружиненными болтами. В случае

внезапного

резкого повышения давления в корпусе,

например при

воспламенении паров

масла, крышка приподнимается,

преодолевая

сопротивление пружин, и

обеспечивает тем самым падение

давления,

предохраняя корпус от

возможного разрыва. Сбоку к корпусу 2

при-

креплена плита с блоком

электрогидравлических вентилей. С

боков

корпуса 2

приварены также четыре крюка для подъема

и транспор-

тировки УГП.

В

разъеме среднего корпуса 3,

установлен главный вал гидро-

передачи

В опорах, расположенных внутри корпуса,

подшипниковые

узлы закреплены

бугелями, а в опорах, находящихся на

торцовых

стенках, прижаты корпусом

2.

Снаружи к корпусу 3

приварены по бо-

кам четыре платика

с пазами для крепления опорных

кронштейнов

УГП при установке ее на

раму тепловоза.

В

разъеме верхнего картера 4

установлены вторичный вал и

вал

реверса. Нижняя часть картера является

основной емкостью для

рабочей жидкости

гидропередачи. Снизу к днищу картера

прикреплен

картер питательного

насоса.

Нижний

картер 5

служит дополнительной емкостью для

рабочей

жидкости. В его разъеме

расположен выходной вал гидропередачи.

Приводной

вал (рис.

59) служит для передачи вращающего

мо-

мента от дизеля на главный вал и

вал отбора мощности. Подшипни-

ковые

опоры, в которых вращается вал, выполнены

следующим об-

разом: передняя состоит

из шарикового и роликового подшипников,

Роликовые

подшипники вос-

принимают радиальные

на-

грузки, а шариковый под-

шипник

6,

установленный в

стакане с зазором,

восприни-

мает только осевую нагруз-

ку.

Его наружная обойма

удерживается от

проворота

давлением упорного

бурта

крышки 4.

Смазка на под-

шипники подается из

кана-

лов корпуса через отверстия

в

стакане и в проставном

кольце между

подшипни-

ками.

На

вал насажен с гаран-

тированным натягом

блок

шестерен 7 и 8.

Посадка бло-

ка производится с

предвари-

тельным нагревом до 100—

140

°С. На переднюю высту-

задняя

— из роликового подшипника.

3 4 5 6 1 8 9

Рис

59 Приводной вал /—фланец,

2—нажимная

шайба, 3—набнвка,

4—

крышка, 5,

10—стаканы,

6—шариковый

подтип ник, 7,

8—шестерни,

9—роликовый

подшнпиик, 11—вал

пающую

часть вала, имеющую конусную поверхность,

насажен также с гарантированным натягом

методом масляной напрессовки фланец

1.

В

УГП широко применяется посадка деталей

с натягом на конусную поверхность. При

таком соединении охватывающая деталь

(например, шестерня) имеет отверстие

с небольшой конусностью (1:50) и со средним

диаметром, меньшим, чем средний диаметр

вала с той же конусностью. После

временного расширения отверстия путем

нагрева или подачи масла под большим

давлением (1,5—2 тыс. кг/см2)

в зону напрессовки охватывающая деталь

насаживается на вал и после остывания

(или снятия давления) прочно удерживается

на нем. Такая посадка в зависимости от

натяга может передавать практически

любое необходимое усилие. При этом

соединение легко разбирается путем

масляной распрессовки Для этого

специальным прессом через отверстия

в торце вала в зону сопряжения подается

под большим давлением масло Давлением

масла отверстие расширяется, а благодаря

конусности поверхностей возникает

горизонтальная составляющая усилия

от давления масла, которая сбрасывает

деталь с вала.

Уплотнение

вращающейся части приводного вала

обеспечивается отражательным кольцом

и набивкой 3

из прографиченного асбеста, размещенной

между крышкой 4

и нажимной шайбой 2.

Главный

вал (рис

60) включает в себя основные рабочие

элементы гидропередачи —

гидротрансформаторы и гидромуфту.

Насосные колеса всех гидроаппаратов

напрессованы на общий насосный вал 12,

который опирается на корпус передачи

через два роликовых 5

к 22 и

один шариковый 3

подшипники. Шариковый подшипник 176228Д

ГОСТ 8995—75 имеет разрезное внутреннее

кольцо, благодаря чему контакт шарика

с кольцом происходит в трех точках, и

подшипник способен воспринимать

повышенные осевые нагрузки. В связи с

очень большой частотой вращения

насосного вала (более 2000 об/мин) возникает

опасность проворота наружного кольца

шарикового подшипника, в результате

чего возможно истирание упорного бурта

крышки 1

и, как следствие, осевое смещение вала

и сближение рабочих колес гидроаппаратов.

Для исключения этого наружное кольцо

стопорится штифтом, имеющим с одной

стороны нарезку и ввернутым в торец

крышки 1

Кроме насосных колес 15,

28

гидротрансформаторов и 9

гидромуфты на валу 12

сидит также приводная шестерня 6.

Турбинный

вал 29

первого ГТР (первая ступень) вращается

в подшипниковых опорах 32,

35, 36.

На приваренном к валу диске закреплено

турбинное колесо 27.

На вал насажена шестерня 31

первой ступени, передающая вращение

на вторичный вал. Турбинный вал второй

ступени представляет собой полую

деталь, внутри которой проходит насосный

вал. На валу 17

с одной стороны на конусной посадке с

натягом установлено турбинное колесо

11

гидромуфты, а с другой стороны приварен

диск, к которому винтами прикреплено

турбинное колесо 18

второго ГТР. Между ними на конусной

посадке

4

Зак

1713

97

8

9

10 11 41 12134014 39 15 161718 19 2 0 27 22 23 24/425 37 26 19 2728 29

Рис.

60. Главный вал:

крышка;

2,

33—регулировочные

прокладки; 3,

32, 39, 40, 42—шариковые

подшипники; 4,

7, 13,

34—стаканы;

5,

22, 35, 36, 43—

роликовые подшипники; 6,

14, 31—шестерни;

8—корпус

гидромуфты; 9—насосное

колесо гидромуфты; 10—клапан

гидромуфты,

турбиииое

колесо гидромуфты; 12—насосный

вал, 15,

28—насосные

колеса гидротрансформаторов; 16,

30—крышки

гидротрансформаторов; 17,

29—турбинные

валы; 18,

27—турбинные

колеса гидротрансформаторов; 19,

41—уплотнения;

20,

26—торы;

21,

25—реакторы;

23,

24—корпуса

гидротрансформаторов; 37—шариковый

воздушный клапан; 38—сливная

труба

закреплена

шестерня 14

второй ступени, передающая мощность,

снимаемую с турбинных валов второго

ГТР и ГМ.

Рабочие

колеса ГТР заключены в чугунные корпуса,

объединенные в блок, закрепленный

в корпусе УГП. Реактивный момент,

стремящийся повернуть корпуса,

воспринимается реактивным болтом,

пропущенным сквозь стенку УГП и ввернутым

в блок корпусов. В корпусах ГТР закреплены

лопатки реакторов 21

и 25.

В каждом ГТР реактор состоит из двух

систем лопаток, причем по количеству

лопаток реакторы первого и второго

ГТР отличаются друг от друга. В центре

рабочая полость каждого ГТР ограничена

тором (соответственно 26

или 20),

прикрепленным к лопаткам реактора, и

уплотнением, прикрепленным к

турбинному колесу ГТР. В верхней части

корпуса первого ГТР имеется отверстие

с шариковым клапаном 37,

предназначенное

для ускорения слива рабочей жидкости

при опорожнении ГТР. Кроме того, при

холостом ходе трансформатора, когда в

результате вращения рабочих колес

происходит значительный нагрев

воздуха и элементов ГТР, это отверстие

способствует лучшей вентиляции рабочей

полости ГТР. Лопастные колеса ГМ литые,

приварены к ступице.

Наполнение

гидроаппаратов маслом при включении

их в работу происходит через золотниковую

коробку, прифланцованную к корпусам

ГТР. Масло попадает в полость ГТР через

каналы в корпусах, а в полость ГМ —

через отверстие в бугеле корпуса УГП,

уплотненное лабиринтом относительно

вращающихся частей ГМ. При работе

гидропередачи во избежание ее

перегрева часть нагретого масла

непрерывно сливается из рабочих

полостей гидроаппаратов. Масло из ГТР

сливается через щель между тором и

реактором и, пройдя через отверстия

в лопастях реактора, попадает в сливной

канал корпуса, оканчивающийся трубой.

Кроме того, часть масла просачивается

через уплотнения. Во вращающемся корпусе

ГМ (колоколе) для слива масла выполнены

специальные отверстия. Для пополнения

утечек из картера питательным насосом

непрерывно подается охлажденное

масло. Слив масла из ГМ при ее выключении

происходит через шесть специальных

клапанов опорожнения, размещенных

равномерно по наружной поверхности

колокола.

Клапан

опорожнения

(рис. 61) действует следующим образом.

При подаче масла в рабочую полость ГМ

часть его одновременно по каналам бив

подходит к мембране 5 и прижимает ее к

седлу 4.

Так

как поверхность е

мембраны, на которую действует давление

масла сверху, намного больше поверхности

ж,

на которую действует давление масла,

находящегося в рабочей полости, усилие,

прижимающее мембрану к седлу, больше,

чем усилие, отрывающее мембрану. При

прекращении подачи масла из золотниковой

коробки для »аполнения ГМ масло из

верхней части клапана через отверстие

д

уходит

наружу, давление на мембрану сверху

исчезает, и она под действием центробежной

силы от вращающегося в гидромуфте масла

прижимается к торцу к

крышки 2.

При этом внутренняя полость

99

Рис.

61. Клапан опорожнения гидромуфты:

/—корпус;

2—

крышка; 3—пружинное кольцо, 4—седло,

5—мембрана

ГМ

сообщается через каналы а,

и, г с

внутренней полостью корпуса гидропередачи,

куда и сливается масло.

Попадание

грязи в клапаны опорожнения может

привести к тому, что при заполнении

ГМ мембрана не будет прижиматься к

седлу, клапаны останутся открытыми, а

ГМ незаполненной. В этом случае тепловоз

не развивает тягового усилия при работе

на гидромуфте. Если же грязью забиты

сливные отверстия клапанов, то при

выключении гидропередачи, работающей

на гидромуфте, сила тяги сохраняется

длительное время, что затрудняет

остановку тепловоза или делает

невозможным использование наката. Во

избежание этих явлений необходимо

периодически осматривать и промывать

клапаны опорожнения.

При

выключении ГТР его опорожнение происходит

по каналу корпуса В

(см. рис. 60)

через

золотниковую коробку. Смазка к

подшипникам подводится из каналов

корпуса гидропередачи через отверстия

в стаканах и проставочных кольцах между

подшипниками.

Вторичный

вал (рис.

62)

предназначен

для передачи мощности от главного вала

на раздаточный и для переключения

режимов работы тепловоза. Название

это условное, так как вала как такового

нет, а есть несколько шестерен, вращающихся

каждая в своих опорах и соединенных

между собой шлицевыми муфтам}!.

Шестерня

18

первой ступени снимает мощность с

турбинного вала первого ГТР, а

шестерня 11

второй ступени — с турбинного вала

второго ГТР и ГМ. Как и в большинстве

узлов гидропередачи, радиальные

усилия воспринимаются роликовыми

подшипниками, а осевые усилия —

шариковыми подшипниками, установленными

в стаканах с зазором. Внутренние

обоймы подшипников стопорятся в осевом

направлении пружинными кольцами или

круглыми гайками со стопорными

шайбами. Наружные обоймы застопорены

либо пружинными кольцами, либо

крышками. Ступицы шестерен 11

и 18

соединены между собой неподвижной

шлицевой муфтой 15,

наружные шлицы

100

крышки;

2—

валик; 3,

6, 9, шариковые

подшипники;

Рнс.

62. Вторнчный вал:

\

17, 20—стаканы;

4.

7, 11, 18—шестерни;

5—роликовый

подшипник; 8—подвижная

муфта; 10,

19 уплотнительное

кольцо; 15—неподвижная

муфта; 16—кожух;

22—смазочная

трубка

Рис.

63. Вал реверса:

/—корпус;

2—уплотнительное

кольцо; 3,

10, 13, 15—стаканы;

4—валик;

5,

8—шариковые

подшипники; 6,

12, 14—шестерни;

7—роликовый подшипник; 9—корпус

УГП; //—подвижная

муфта;

16—смазочная

трубка

которой

входят во внутренние шлицы ступиц

шестерен. Так как вторичный вал расположен

в верхнем картере гидропередачи,

заполненном маслом, для предотвращения

перетекания масла из верхнего картера

в нижний подшипниковые узлы и неподвижная

шлицевая муфта закрыты кожухом 16,

уплотненным резиновыми кольцами и

гибкой пластиной (мембраной). На одной

оси с шестернями 11

и 18

расположены еще две шестерни: 4—

поездного режима и 7—

маневрового режима, находящиеся в

зацеплении с соответствующими

шестернями выходного (раздаточного)

вала. Внутри полых ступиц шестерен

7

и 11

помещена муфта 8,

имеющая по концам наружные шлицевые

венцы. Один из венцов находится в

постоянном зацеплении с внутренними

шлицами шестерни И,

второй — короткий — может находиться

в нейтральном положении, т. е. между

ступицами шестерен 4

и 7,

или быть введен в зацепление с внутренними

шлицами либо шестерни 4,

либо шестерни 7 в зависимости от

выбранного режима. Для перемещения

муфты 8

вдоль оси при переключении режимов

внутри нее на шариковых подшипниках

установлен валик 2,

соединенный с системой рычагов механизма

переключения, размещенной внутри

крышки 1.

Смазка к подшипникам подводится из

каналов корпуса по трубке 22.

Вал

реверса (рис.

63) расположен в одной горизонтальной

плоскости с вторичным валом и

отличается от него отсутствием шестерни

первой ступени со шлицевой муфтой и

кожухом. Он приводится от шестерни

второй ступени вторичного вала, В

остальном вал реверса конструктивно

полностью повторяет вторичный вал.

Этот вал так же, как и вторичный, служит

для передачи вращения на выходной

вал при движении тепловоза.

102

Раздаточный

вал (рис.

64) предназначен для передачи мощности

гидропередачи через карданные валы на

осевые редукторы тепловоза. Вал

вращается в подшипниковых опорах,

расположенных в стенках нижнего картера.

На оба выступающих конца вала напрессованы

на конусной посадке фланцы для

подсоединения головок карданных

валов. Отверстия для распрессовки

закрыты резьбовыми заглушками 12

от попадания грязи. Вращающиеся части,

выходящие наружу, уплотнены

маслоотражательными шайбами и сальниковой

набивкой, поджимаемой шайбой 2.

Зубчатые колеса 6

а 10

соответственно поездного и маневрового

режимов прикреплены к фланцам вала

призониыми болтами.

Вал

отбора мощности (рис.

65) предназначен для привода питательного

насоса УГП и отбора мощности на

вспомогательные нужды тепловоза.

Вал приводится в движение от шестерни

приводного вала гидропередачи. Для

удобства монтажа он состоит из двух

частей (4

и 5),

фланцы которых соединены болтами.

Вращается вал

в трех опорах. Во избежание перегрузки

из-за возможной несоос- ности частей

вала в качестве передней опоры применен

сферический самоустанавливающийся

подшипник.

На

передний конец вала насажена на конусной

посадке приводная шестерня 1.В средней части также на конусной

посадке напрессована коническая

шестерня для привода вала питательного

насоса, а на выступающем за корпус

УГП заднем конце установлен фланец12для привода компрессора.

Рис.

64. Раздаточный вал:

/,

13—фланцы;

2—

нажимная шайба; 3—сальниковая

набивка; 4—крышка;

5,

9—

корпуса подшипников; 6,

10—зубчатые

колеса; 7,

20—

болты; 8—вал;

11—отражательное

кольцо; 12—заглушка,

14—роликовый

подшип ник; 15,

18—кольца;

16—

шариковый

подшНяиик; 17—

прокладка; 19—уплотнительное

кольцо

103

22

Рис.

65. Вал отбора мощности:

1—шестерня,

2,

8, 19—стаканы;

3—сферический

роликовый подшипник, 4,

5, 21—валы;

6,

15—

конические шестерни; 7,

9, 18—шариковые

подшипники; 10—роликовый

подшипник; II—

крышка; 12—фланец;

13—уплотнительное

кольцо, 14,

16—регулировочные

прокладки; 17—

проставка;

20,

22—полумуфты

В

рассматриваемый узел входит также

вертикальный вал привода питательного

насоса. Он получает вращение от конической

шестерни 6

через коническую шестерню 15.

На опорный хвостовик шестерни 15

насажены два шариковых подшипника 18.

Подшипниковый узел заключен в стакан

19.

На конец хвостовика напрессована по-

лумуфта 20

с внутренними шлицами.

Зацепление

конических шестерен регулируется

перемещением стаканов 8

и 19

за счет изменения толщины прокладок

14

и 16.

Вал 21

привода питательного насоса имеет по

концам шлицы, входящие соответственно

в зацепление с внутренними шлицами

полумуфты 20,

сидящей

на хвостовике шестерни 15,

полумуфты 22

питательного насоса.

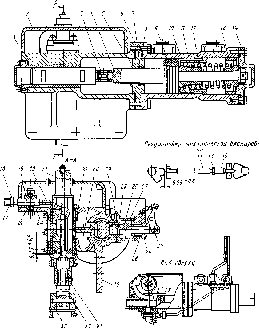

Привод

реверса и режимов (рис.

66) предназначен для перемещения

шлицевых муфт вторичного вала и вала

реверса при переключении режимов.

Принцип действия привода следующий. В

верхней части гидропередачи снаружи

корпуса расположены два воздушных

цилиндра 10.

При подаче воздуха в полость одного из

цилиндров поршень 4

перемещается, его поступательное

движение при помощи зубчатой рейки 1

и сектора 23

вызывает поворот вертикального вала

21

относительно продольной оси. Один

вертикальный вал ведет квто-

104

Рис.

66. Привод реверса и режимов:

1—зубчатая

рейка; 2—кожух;

3—ось;

4—поршень; 5,

14, 29—крышки;

6—регулировочная

прокладка; 7,

9, 24—манжеты;

8—болт;

10—цилиндр;

11—стакан;

12,

28—

пружины; 13—

втулка; 15—корпус

привода; 16—кронштейн;

17—стержень

блокировки; 18—гайка;

19—упор;

20,

23—секторы;

21—вертикальный

вал, 22,

31, 33—полумуфты;

25—корпус

фиксатора; 26—

фиксатор; 27—вставка;

30—рычаг;

32—нижннй

вал; 34—масленка

105

ричному

валу, другой — к валу реверса. Поворот

вала 21

преобразуется при помощи рычага и

тяги в поступательное движение валика,

который перемещает зубчатую муфту,

включающую необходимый режим

движения. Направление движения тепловоза

будет зависеть от того, в какой именно

воздушный цилиндр подается воздух, а

следовательно, какая именно зубчатая

муфта — вторичного вала или вала реверса

— соединяет свой вал с шестернями

раздаточного вала.

Корпус

каждого привода прикреплен болтами к

крышке корпуса гидропередачи. К фланцу

корпуса болтами прикреплен воздушный

цилиндр 10,

полость которого отделена от внутреннего

пространства корпуса крышкой 5. В

цилиндре расположен поршень 4,

удерживаемый пружиной 12

в среднем (нейтральном) положении. В

ручьях поршня находятся резиновые

уплотнительные манжеты 9

и войлочное смазочное кольцо.

Уплотнение между штоком и крышкой 5

осуществляется манжетой 7. Воздух в

полости цилиндра поступает через

электропневмэтические вентили ВВ-32,

укрепленные на корпусе цилиндра.

Шток поршня 4

соединен с зубчатой рейкой 1,

находящейся в зацеплении с зубчатым

сектором 23,

который закреплен на шлицах на

вертикальном валу 21.

Верхняя часть вала, выступающая

наружу, выполнена шестигранной для

возможности ручного проворота.

В

нижней части вала находится полумуфта

22,

соединяющая вал 21

с вертикальным валом 32.

Этот вал передает движение системе

тяг, перемещающих подвижные муфты,

включающие реверс-ре- жим. Чтобы исключить

возможность одновременного включения

двух подвижных шлицевых муфт, привод

снабжен электрической и механической

блокировками. Принцип электрической

блокировки заключается в том, что

цепь электропневматического вентиля,

пропускающего воздух в один из

цилиндров, собирается через контакты

на барабане другого цилиндра

только-тогда, когда он находится в

нейтральном (среднем) положении. Как

только произойдет включение одного

из направлений движения, цепь на

включение другого направления

разрывается. Подробнее электроблокировка

описана в разделе «Электрооборудование

тепловоза».

Механическая

блокировка состоит из двух секторов с

выемкой. Секторы закреплены каждый на

своем валу 21.

Стержень 17

может перемещаться вдоль своей оси во

втулках. При включении одного из

цилиндров соответствующий вал 21

поворачивается, при этом конец стержня

входит в выемку сектора другого цилиндра

и стопорит его таким образом в нейтральном

положении.

Для

фиксирования включенного положения

зубчатая рейка 1

имеет

два паза, в которые при включенном

положении входит под действием

пружины конец фиксатора 26.

Перед переключением фиксатор выводится

из пазов давлением воздуха. Фиксатор

с манжетами 24

и пружиной 28

размещается в корпусе 25,

который закрыт крышкой 29

и

прикреплен к корпусу привода. Через

рычаг 30

фиксатор связан 106

Рис.

67. Блокировочный клапан:

/—корпус;

2—втулка;

3—золотник;

4,

9—манжеты;

5—болт;

6,

11—кольца;

7, 8—пружины;

Ю—стакан;

12—палец;

13—штифт;

14—шплинт;

15—наконечник;

16—специальная

шайба

с

конечным выключателем, входящим в

электрическую цепь управления

переключением реверса и режимов.

Реверс

и режимы нельзя переключать при движении

тепловоза, так как при этом возможна

поломка шлицевых муфт при вводе их в

зацепление с внутренними шлицами

шестерен. Поэтому гидропередача

снабжена блокировочным

клапаном

(рис. 67), пропускающим воздух к фиксаторам

для выведения их из пазов зубчатой

рейки только при неподвижном

тепловозе. Клапан установлен на корпусе

привода датчика скорости таким

образом, что между его наконечником 15

и шайбой 16,

закрепленной на турбинном валу первого

ГТР, остается зазор 1 —1,2 мм. При

включении электропневматического

вентиля в полость А

поступает воздух из главной воздушной

магистрали тепловоза. При этом

золотник движется вниз, и наконечник

15

упирается в шайбу 16.

Во время движения тепловоза наконечник

15

после упора в шайбу поворачивается

вокруг штифта 13,

отклоняясь в сторону вращения шайбы

16.

Золотник 3

благодаря отклонению наконечника

перемещается до упора в болт 5;

полость Б,

соединенная с трубопроводом, подводящим

воздух к фиксаторам, сообщается

через каналы в золотнике с полостью В,

связанной с атмосферой. Фиксаторы

остаются на месте. При неподвижном

тепловозе шайба 16

не вращается, наконечник, упершись в

шайбу, не поворачивается, золотник

не доходит до упора в болт 5,

107

|

|

|

|

7/ |

|

Рис

68 Установка датчика скорости и

блокировочного клапана /—крышка,

2—блокировочный

клапан, 3,

8—

шестерни, 4—датчик

скорости, 5—манжета, 6—крышка,

7—шариковый

подшипник, 9—

шайба

бинное

колесо гидромуфты и связанные с ней

через шестерни шлицевые муфты. Но в

самом же начале вращения турбинного

вала хвостовик блокировочного

клапана отклоняется, золотник выходит

на упор, подача воздуха к фиксаторам

прекращается. Под действием пружин они

опускаются, одновременно конечные

выключатели замыкают цепь пневмовентиля,

уже подготовленную (собранную) нажатием

кнопки. Воздух через этот вентиль

поступает в цилиндр и передвигает

поршень 4,

ас ним и муфту переключения из нейтрального

в необходимое положение. А так как

муфта перед этим начала поворачиваться,

то при встрече торцов шлицы тут же

соскользнут и произойдет зацепление,

после чего турбинные колеса остановятся,

так как преодолеть сопротивление

массы тепловоза им не под силу.

В

случае непереключения реверса из-за

неполадок или поломки рекомендуется

прежде всего выяснить место неисправности:

в верхней приводной части или внизу,

т. е. в валах вторичном и реверса. Для

этого необходимо снять вертикальный

нижний вал 32,

для

чего вывернуть штифт, стопорящий

полумуфту 31

и, потянув вниз, вывести ее из зацепления

с верхним валом; после этого вал 32

отвести в сторону и снять. Затем следует

произвести переключение и по положению

выступающего над крышкой сервоцилиндра

шестигранника определить, передвигается

ли поршень. Если приводной механизм

действует, значит, неисправность следует

искать в муфте переключения режимов.

Датчик

скорости представляет

собой генератор переменного тока,

предназначенный для подачи в цепь

управления тепловоза напряжения,

пропорционального скорости тепловоза.

Датчик крепится к крышке 1

(рис. 68) главного вала УГП и приводится

от шестерни 3,

закрепленной на валу турбинного колеса

первого ГТР. Так как в качестве датчика

могут быть использованы различные типы

генераторов, например Д-2ММ или ДТЭ-2,

дающие при одной и той же частоте

вращения разное напряжение, передаточное

отношение приводных шестерен будет

различным в зависимости от типа датчика. Система

смазки зубчатых колес и подшипников

УГП

В

системе смазки зубчатых колес и

подшипников УГП (рис. 69) используется

рабочая жидкость (масло) гидропередачи.

Масло заливают через заливочную

горловину: 225 л в верхний и 55 л в нижний

картеры. При пуске дизеля начинает

работать питательный центробежный

насос, который подает масло одновременно

по двум ветвям: к золотниковой коробке

и на выход из гидропередачи (в

теплообменник). Во время работы тепловоза

масло от насоса через золотниковую

коробку попадает б

соответствующий гидроаппарат и затем

сливается в верхний картер. Масло,

прошедшее через теплообменник,

возвращается в гидропередачу. На входе

в нее на боковой

104

Рис.

69. Система смазки зубчатых колес и

подшипников УГП: а—принципиальная

схема: 1—нагнетательный

клапан; 2—нагнетательная

труба; 3—сливное

окно; 4—трубопровод

системы смазки; 5—подпорный

клапан; 6—обратный

клапан; 7—

гидромуфта; 8—манометры;

9—термометр;

10—гидротрансформатор;

11—золотниковая

коробка; 12—труба

подвода масла к охладителю; 13—труба

подвода масла к золотниковой коробке;

14—верхний

картер; 15—питательный

насос; 16,

20—сливные

клапаны; 17—сетка

питательного насоса; 18—сливная

труба; 19—контрольная

пробка; 21—масляный

фильтр насоса системы смазки; 22—масляный

фильтр откачивающего насоса; 23

—

нижний картер; 24—всасывающая

труба; 25—иасос

системы смазки; 26—откачивающий

насос; б—внешний

стенке

корпуса УГП расположен подпорный

клапан (рис.

70), который служит для поддержания

постоянного давления в системе смазки

0,14—0,20 МПа (1,4—2,0 кгс/см2).

Масло из теплообменника через отверстия

в стакане 6

поступает по каналам корпуса в систему

смазки. При повышении давления в системе

смазки сверх заданного значения

клапан /, преодолевая сопротивление

пружины 5, открывается и часть масла

сливается в верхний картер. Пружина

затягивается гайкой. Опорой для

пружины служит шайба 4.

Масло,

поступающее в систему смазки, попадает

в раздаточные трубы, а затем по разводящим

трубкам, каналам и сверлениям в корпусе

подается к точкам смазки. Масло из

гидроаппаратов, теплообменника и

частично из мест смазки сливается в

верхний картер. Избыток масла через

переливное окно в стенке верхнего

картера сливается в нижний картер. В

него же сливается и часть масла после

смазки шестере'н и подшипников. Во

избежание переполнения 110

вид:

1—верхняя

питательная труба; 2—масломер

верхнего картера; 3—подпорный

клапан; 4—

заливочная горловина; 5—труба подвода

масла к охладителю; 6—каналы

в корпусе; 7—

золотниковая коробка; 8—труба

подвода масла к золотниковой коробке;

9—трубопровод;

10—каналы

для смазывания подшипников; 11—масломер

нижнего картера; 12—питательный

насос; 13—сливной

клапан; 14—сетка

питательного насоса; 15—пробка

люка; 16—люк;

17—

труба слнвная; 18—сливной

клапан;

19—контрольная

пробка; 20—масляный

фильтр насоса системы смазкн; 21—масляный

фильтр откачивающего насоса; 22—насос

системы смазки; 23—всасывающая

труба; 24—нагнетательная

труба; 25—форсунка;

26—обратный

клапан;

27—иижняя

питательная труба; 28—откачивающий

иасос

нижнего

картера и вытекания масла по оси

раздаточного вала, а также для

поддержания заданного уровня масла в

верхнем картере мае- ло из нижнего

картера постоянно перекачивается в

верхний. Для этой цели на торце крышки

главного вала установлен вихревой

откачивающий

насос (рис.

71). Рабочий элемент этого насоса —

звездочка 5— вращается в расточках

корпуса и крышки в шариковых подшипниках.

Вращение звездочка получает от главного

вала УГП через рессору (торсионный

валик).

При

движении тепловоза в холодном состоянии

с неотсоединен- ными карданными валами

выходной вал УГП и вторичные валы

вращаются за счет вращения колес

тепловоза. Для обеспечения в этом случае

смазывания вращающихся частей УГП в

нижнем картере установлен шестеренный

насос

системы смазки (рис.

72). Шестерни 5

и 8,

находящиеся в зацеплении, вращаются в

бронзовых втулках 4,

запрессованных

в корпус 2

и крышку /. Ведущая шестерня 8

приво

111

Ш

клапана

дится

от раздаточного вала через

шестерню

привода насоса и тор-

сионный валик

7. В зависимости от

направления вращения

ведущей

шестерни масло нагнетается

по ка-

налу а

или 6.

Перепуск масла из

одной полости в

другую предот-

вращается шариком 6.

Насос при-

фланцован к стенке нижнего

кар-

тера. Масло, поступающее к насо-

су

системы смазки, очищается в

масляном

фильтре, размещенном

в нижнем картере.

Масляный

фильтр (рис.

73)

представляет собой сочетание

маг-

нитного и сетчатого фильтров.

На

центральный латунный стержень 5

насажены магниты 8,

между

которыми проложены стальные

шайбы 7. Вокруг магнитов на каркасе

9

закреплена металлическая сетка 10.

В рабочем положении латун-

ный стержень

отжимает клапан 4,

открывающий вход маслу в

фильтр.При

выемке фильтра для очистки клапан под

действием

а1I

Рис.

70. Подпорный клапан:

1—клапан;

2—уплотнительное

кольцо; 3—

шплинт; 4—упорная

шайба; 5—пружина; 6—стакан;

7—прокладка; 8—шпилька

Рис.

71.

Рис.

72

Рис.

71. Откачивающий насос:

штуцер;

2—прокладка;

3—болт;

4—корпус;

5—звездочка; 6—шариковый

подшипник; 7,

крышки;

8—валик;

9—пружинное

кольцо; 10—резиновое

кольцо; 12,

13—стопорные

кольца

Рис.

72. Насос системы смазки:

1,

12—крышки;

2—корпус;

3—штифт;

4—втулка;

5—ведомая шестерня; 6—шарик;

7—торсионный валик; 8—ведущая

шестерня; 9—

пружинное кольцо; 10—заглушка;

11—прокладка;

13—болт

112

Рис.

73. Масляный фильтр:

1,

11—крышки;

2—пружина;

3—кожух;

4—клапан;

5—стержень; 6—втулка;

7—шайба;

8—

магнит;

9—каркас;

10—сетка

пружины

2

закрывает отверстие в нижнем картере,

предотвращая вытекание масла из него.

При

работе насоса системы смазки обратный

клапан 6

(см. рис. 69, а)

под давлением масла закрывается, не

допуская попадания его в ветвь,

связанную с теплообменником. При

необходимости масло из гидропередачи

сливается через сливные шариковые

клапаны 16

и 20

в верхнем и нижнем картерах. Узлы

системы автоматического управления

гидропередачей

Включение

гидропередачи в работу и переключение

ступеней скорости осуществляются

гидравлической системой в зависимости

от скорости движения тепловоза и частоты

вращения коленчатого вала дизеля.

Автоматика, приводящая в действие

гидравлическую систему, электрическая.

Питательный

насос (рис.

74), являющийся основным узлом

гидравлической системы, служит для

подачи рабочей жидкости (масла) в

гидроаппараты и в систему смазки и

охлаждения УГП. В блоке с центробежным

питательным насосом смонтирован насос

управления вихревого типа, подающий

масло в систему управления гидропередачи.

Центробежный и вихревой насосы подают

масло в разные системы. Питательный

насос приводится от вала отбора мощности

через пару конических шестерен и

вертикальный вал.

Вал

12

насоса вращается в верхнем корпусе 21

в двух радиально-упорных шариковых

подшипниках 7. В осевом направлении

подшипники фиксируются кольцами 5

и 9

и крышкой 11.

За счет пригонки кольца 9

осевой люфт подшипников не превышает

0,04 мм. На нижнем конце вала на шпонке

крепится звездочка 22

вихревого насоса

113

Рис.

74. Питательный насос:

1—рабочее

колесо, 2—нижиий

корпус;

3—вннт;

4,

10, 30—бол-

ты;

5—пружинное

кольцо, 6—

регулировочная

шайба, 7—ша-

риковый

подшипник; 8—улитка;

9—регулировочное

кольцо; 11—

крышка;

12—вал;

13—полумуф-

та,

14,24,

29—гайки;

15,

16, 31—

шайбы;

17—ограждение;

18,

19,

уплотнительные

кольца;

верхний

корпус; 22—звез-

дочка;

23—диск;

25,

28—шпиль-

ки;

26—шпонка;

27—шнек;

32—

обтекатель,

33—фильтр,

34—

картер

и

рабочее колесо 1

центробежного насоса. Под рабочим

колесом на валу находится шнек 27

для организации потока жидкости,

подводимой к рабочему колесу. Снизу

привернут обтекатель 32.

К верхнему корпусу прикреплен винтами

диск 23,

разделяющий полости вихревого и

центробежного насосов.

К

верхнему корпусу 21

прикреплен нижний корпус 2.

Оба эти корпуса прикреплены к улите 8,

опирающейся на корпус гидропередачи.

Снизу во всасывающей части насоса

расположен сетчатый фильтр 33,

предохраняющий насос от попадания

вместе с маслом крупных посторонних

включений. Фильтр опущен в специальный

картер 34.

Золотниковая

коробка (рис.

75) служит для распределения масла

по гидроаппаратам при их последовательном

включении в работу. Коробка

прифланцована к блоку корпусов

гидротрансформаторов. В алюминиевый

корпус 7

коробки запрессована стальная гильза

8

со сверлениями, сообщаемыми с

соответствующими полостями наполнения

и слива. Внутри гильзы перемещается

золотник 9.

Кромки золотника, перекрывая отверстия

в гильзе, одновременно соединяют

нагнетательную полость питательного

насоса с каналами, ведущими в гидроаппараты.

Золотник, соединенный со штоком 18,

удерживается в нейтральном положении

пружиной 17.

В штоке выполнены сверления, по

которым поступает под давлением масло,

передвигающее золотник. От осевых

смещений гильза удерживается с одной

стороны буртом, с другой — стопорным

кольцом 6,

от проворота — шариком 10.

К гильзе прикреплена крышка 16,

в которой имеются каналы для подачи

масла на передвижение золотника. На

корпусе 7

уста- 114

новлены

шариковые клапаны 23

для сообщения полостей наполнения

гидроаппаратов с атмосферой.

Клапан

вихревого насоса (рис.

76) служит для поддержания давления

масла в системе автоматики 0,55 МПа (5,5

кгс/см ) независимо от частоты вращения

вала дизеля. При повышении давления

масло, преодолев сопротивление пружины

5, передвигает золотник 6

клапана и сливается в картер передачи.

Масло,

поступающее к электрогидравлическим

вентилям, проходит через фильтр

системы управления пластинчатого

типа (рис. 77). В корпусе 20

фильтра на валике 15,

проходящем сквозь крышку 7

и уплотненном сальником 3,

размещен пакет фильтрующих пластин

13,

чередующихся для создания зазоров

между ними с промежуточными пластинами

12.

Проходя зазоры между пластинами, масло

очищается, оставляя в зазорах частицы

грязи. Сбоку в зазоры входят края

счищающих пластин 11,

закрепленных на неподвижной стойке

14.

Для очистки зазоров валик периодически

поворачивают за рукоятку, при этом

неподвижные счищающие пластины

выталкивают из зазоров грязь,

оседающую на дно фильтра.

ZJ

»

дРис.

76. Клапан вихревого насоса: /—корпус;

2—прокладка,

3—крышка;

4—

болт; 5—пружина;

б—золотник; 7—уплотнительное

кольцо

<1

Рис. 75. Золотниковая коробка:

У—шпилька;

2—гайка;

3,

13—шайбы;

4—

поддон;

5—трубка;

6, 11, 14—кольца,

7,

24—корпуса;

8—гильза;

9—золотник;

10—шарик;

12—втулка,

15—винт;

16,

19—

крышки;

17—пружина;

18—шток;

20—

штифт;

21—штуцер;

22—прокладка;

23—

шариковый

клапан

115

е

7 8 9 10 11 12 13 т 15 16

77

18

I

г

Рис.

77. Фильтр системы управления:

/—винт;

2—крышка; 3—сальник;

4,

5, 6, 8, 9, 16, 18—шайбы;

7—крышка; 10—уплотнительное

кольцо; 11—счищающая

пластина; 12—промежуточная

пластина; 13—фильтрующая

пластина; 14,

21—стойки;

15—валик,

17—кольцо;

19—гайка;

20—корпус;

22—

болт

Электрогидравлические

вентили (рис.

78) служат в качестве запорного устройства,

пропускающего масло от вихревого насоса

на управление движением золотника.

Рабочий элемент вентиля — зо-

От

насоса управления '

на

золотниковую тоШц

на

слив

От

насоса

управлении

на

тотшШую

на

слиб

-

Рис.

78. Электрогидравлический вентиль: а—без

механизма ручного включения; б—с

механизмом ручного включения; 1—корпус;

2-

золотиик;

3—палец;

4—диск;

5—корпус катушки; 6—катушка

вентиля; 7—сердечник; 8-

клеммник;

9—кожух;

10,

12—пружины;

//—втулка; 13,

/7—крышки; 14—рукоятка;

15-

валик;

16—пружинная

шайба

116

лотник

2

— движется под действием сердечника

7, втягиваемого в магнитную катушку 6.

При своем движении золотник соединяет

полость а,

куда поступает масло от насоса управления,

с полостью б,

из

которой масло по каналу поступает к

золотниковой коробке. Выводы катушки

6

подсоединены к клеммнику 8,

который прикреплен к корпусу 5

катушки и закрыт кожухом 9.

При прохождении электрического тока

через катушку сердечник под действием

магнитного поля перемещается вниз

и нажимает на золотник через палец 3.

Золотник движется вниз, преодолевая

сопротивление пружины 10,

до соприкосновения с втулкой 11,

после чего он начинает двигаться вместе

с втулкой 11,

преодолевая сопротивление пружины 12.

Движение прекращается, когда сердечник

упрется в диск 4.

При прекращении прохождения тока

через катушку золотник под действием

пружин 10

и 12

возвращается в исходное положение.

Пружина 12,

обладающая большей жесткостью,

действует в первый период возвращения

золотника и служит для преодоления

остаточного магнетизма. Окончательно

возвращает золотник в верхнее положение

пружина 10.

В

случае обрыва электрической цепи можно

вручную включить электрогидравлический

вентиль, обеспечив заполнение

гидротрансформатора маслом. Для

этого на первом справа вентиле имеется

рукоятка 14

ручного включения. Этой рукояткой валик

15

заворачивают до упора, при этом

сердечник вместе с золотником

перемещается вниз в положение

включения.

Клапан

быстрого включения (рис.

79). Если тепловоз движется накатом

со скоростью, соответствующей работе

второго ГТР, то при включении гидропередачи

система автоматического управления

введет в действие второй ГТР, включив

одновременно первый и второй

электрогидравлические вентили. При

этом из-за медленного перемещения

золотника возможно частичное заполнение

первого ГТР и Вид

л

От

И электрогидраВ- От I электро- лического

вентиля гиорадличес- \ ного

Вентиля

коробке

Рис.

79. Клапан быстрого выключения:

1—пружина;

2—пробка;

3—прокладка;

4—корпус;

5—золотник; 6—шайба; 7, 8—кольца

117

торможение

тепловоза. Чтобы избежать этого, в

гидравлическую систему управления

введен клапан быстрого включения,

обеспечивающий быстрое перемещение

золотника и заполнение второго ГТР,

минуя первый. Действие

системы автоматического управления

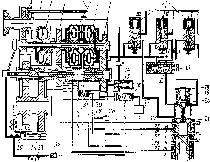

Рассмотрим

положение органов системы при работающем

дизеле до включения гидропередачи.

Питательный насос 30

(рис. 80, а)

подает масло в полость и

золотниковой коробки по каналу 24

и в теплообменник 17

по каналу 29

через фильтр 28.

Охлажденное в теплообменнике масло

возвращается в УГП и через подпорный

клапан 16

сливается

в картер. Одновременно насос управления

подает масло через фильтр 14

к электрогидравлическим вентилям 9.

Так как вентили обесточены и,

следовательно, не пропускают масло на

управление золотниковой коробкой,

все масло, подаваемое насосом управления,

сливается через клапан 15

в картер. В нерабочем положении

золотниковой коробки сливные каналы

26

и 27

открыты; масло, случайно оказавшееся

в ГТР, сливается через золотниковую

коробку в картер.

Работа

ГТР (рис.

80, б). При переводе штурвала контроллера

машиниста с нулевой на 1-ю

рабочую

позицию замыкается цепь питания

катушки первого электрогидравлического

вентиля. Золотник вентиля перемещается

вниз и открывает доступ маслу, подаваемому

насосом управления, по каналу Г

к золотниковой коробке. Одновременно

под давлением масла перемещается шток

золотника 13

клапана быстрого включения. Попав

в полость а

золотниковой коробки, масло, преодолевая

сопротивление пружины, перемещает

золотник 21

со

штоком 19

вниз до тех пор, пока проточка штока не

сообщит полость а

с полостью б.

При этом масло начнет сливаться и его

давления уже не хватит, чтобы

преодолевать сопротивление пружины и

двигать золотник дальше. В этом положении

золотника масло, нагнетаемое

питательным насосом, из полости и

попадает в полость к,

из

которой по каналу 23

поступает на наполнение первого ГТР.

Сливной канал 26

первого ГТР при этом перекрывается

нижней кромкой золотника, а сливной

канал 27

второго ГТР остается открытым.

Одновременно с подачей масла к

золотниковой коробке питательный насос

подает масло к теплообменнику и далее

на слив в картер.

Работа

на втором ГТР (рис.

80, в).

При достижении тепловозом скорости,

соответствующей переходу на втором

ГТР, замыкается цепь питания катушки

второго электрогидравлического вентиля.

Масло, подаваемое насосом управления,

попадает в полость б

золотниковой коробки и перемещает

золотник 21

до тех пор, пока его верхний торец не

дойдет до полости в,

соединенной со сливом. Передвигаясь

вниз, золотник открывает сливной канал

26

первого ГТР и отсоединяет полость и

от полости /с, соединяя ее с полостью

н,

118

откуда

масло, подаваемое питательным насосом,

по каналу 25

попадает во второй ГТР. Одновременно

сливной канал 27

второго ГТР перекрывается кромкой

золотника.

Работа

на ГМ (рис.

80, г).

Если скорость движения тепловоза

продолжает расти, происходит автоматический

переход со второго ГТР на ГМ. Включается

в работу третий электрогидравлический

вентиль, пропускающий масло от насоса

управления в полость в

золотниковой

коробки. Золотник под действием давления

масла движется вниз до упора верхней

крышки 18

в корпус 20.

Масло, подаваемое питательным насосом

по каналу 24,

сверлениям в золотнике и каналу 22,

поступает в полость ГМ, в то же время

часть масла поступает по сверлению

в колоколе на закрытие клапанов

опорожнения. Одновременно с заполнением

ГМ и вступлением ее в работу нижняя

проточка золотника 21

открывает каналы слива масла из

гидротрансформаторов через полости е

и ж,

а канал 25

наполнения второго ГТР перекрывается.

Тепловоз работает на гидромуфте.

Действие

клапана быстрого включения. При

движении Тепловоза накатом со

скоростью, соответствующей работе на

втором ГТР, после включения гидропередачи

замыкаются цепи питания катушек сразу

двух электрогидравлических вентилей.

При этом в отличие от момента включения

первого ГТР давление масла действует

на золотник 13

клапана быстрого включения одновременно

с двух сторон, и золотник остается на

месте. Масло, подаваемое насосом

управления, поступает на включение

золотника золотниковой коробки через

первый и второй гидравлические

вентили, причем через первый оно идет

без дросселирования в жиклерах. Поэтому

золотник быстро движется вниз,

вызывая сразу заполнение второго ГТР.

Обратные

переходы. При

уменьшении скорости тепловоза до

значения, соответствующего переходу

с одного гидроаппарата на другой,

автоматика размыкает цепь питания

катушки гидравлического вентиля

работающего гидроаппарата, при этом

полость под золотником золотниковой

коробки, куда поступало масло от насоса

управления, соединяется со сливом.

Пружина возвращает золотник в положение,

соответствующее работе на предыдущем

по порядку гидроаппарате. Золотник при

этом перекрывает канал подачи масла в

отключаемый гидроаппарат и открывает

доступ масла к гидроаппарату, включаемому

в работу.

Особенности

переходных процессов. При

переходе с одного гидроаппарата на

другой во время отключения ГТР происходит

резкое падение силы тяги тепловоза,

так как ГТР обладает свойством передавать

вращающий момент только при наличии у

находящегося в нем масла определенного

давления. Чтобы по возможности избежать

падения силы тяги, опорожнение

выключаемого ГТР производят только

после частичного наполнения следующего.

Это достигается особенностями конструкции

органов управления.

В

каналы, подающие масло от электрогидравлических

вентилей на управление золотниковой

коробкой, встроены жиклеры, резко

119

тут

Рис.

80. Схема автоматического управления

гидропередачей: а—на

холостом ходу; 6—на

первом ГТР; в—иа

втором ГТР; г—на

ГМ; 1—шестерня;

2—

вал отбора мощности; 3—гидромуфта;

4—шестерня

второй ступени; 5—шестерня привода

питательного иасоса; 6,

7—гидротрансформаторы;

8—шестерня

первой ступени; 9—электрп

гидравлические вентили; 10,

11,12—жиклеры;

13—золотник

клапана быстрого включения; N

120

5) 1г 3 Ч 5 67 В $

г)

1г 3 Ч 5 6

7 8 9

фильтр

системы управления; 15—клапан

вихревого насоса; 16—подпорный

клапан; 17—теплообменник;

18—крышка

золотниковой коробки; 19—шток;

20—корпус;

21—золотник;

22,

23, 24,^25, 26, 27, 29—каналы;

28—фильтр

масляной системы; 30—питательный

насос; 31—вихревой

насос; 32—обратный

клапан; 33—смазочные

форсунки; 34—магнитный

фильтр; 35

—

насос

системы смазки

уменьшающие

сечение каналов. Этим обеспечивается

медленное перемещение золотника в

коробке (4—5 с). Кроме того, отверстия в

гильзе золотниковой коробки и проточки

золотника выполнены так, что при

медленном перемещении золотника сначала

заполняется маслом включаемый в

работу гидроаппарат и только потом

открывается слив масла из предыдущего.

Таким образом, некоторое время оба ГТР

оказываются заполненными, благодаря

чему процесс переключения с одного

аппарата на другой сопровождается лишь

незначительным падением тягового

усилия. Установка

гидропередачи

Гидропередача

опирается на четыре опоры, расположенные

на верхних поясах рамы тепловоза. Для

установки на раму тепловоза к корпусу

гидропередачи прикреплены болтами

четыре кронштейна, внутренние выступы

которых входят в пазы платиков корпуса

и воспринимают нагрузку от массы

гидропередачи. На тепловозах первых

годов выпуска два передних кронштейна

1

(рис. 81, а)

связаны с передними опорами 5

шарнирами 2,

а два задних кронштейна 3

прикреплены к задним опорам 4

подпружиненными болтами. Установка на

шарнирах исключает силовое воздействие

на корпус гидропередачи от деформаций

рамы при движении тепловоза, которое

может приводить к периодическому

защемлению подшипников гидропередачи

и снижению их долговечности.

В

последнее время на тепловозах ТГМ6А

применяется более простая установка

гидропередачи. Все четыре кронштейна

3

(рис. 81, б) опираются горизонтальными

плоскостями на опоры 5, приваренные

к верхним поясам рамы тепловоза. Между

этими опорами и опорными плоскостями

кронштейнов проложены текстолитовые

планки 4,

благодаря которым вибрация от рабо-

Рис.

81. Установка гидропередачи: а—шарнирная;

/—передний кронштейн; 2—

шарнир; 3—задний

кронштейн, 4—задняя

опора; 5—передняя опора; 6—текстолитовая

планка; б—жесткая /—упор; 2—текстолитовый

клин, 3—кронштейн;

4—текстолитовая

планка, 5—опора

122

тающей

силовой установки почти не передается

на раму тепловоза. Кроме того,

текстолитовые прокладки, являясь

звукоизо- ляторами, ограничивают

распространение шума. Продольные и

поперечные смещения гидропередачи

предотвращают упоры /, приваренные к

раме тепловоза. Торцы кронштейнов 3

прижимаются к упорам через текстолитовые

клинья 2. Внешняя

масляная система гидропередачи

Выйдя

из гидропередачи, масло проходит через

пластинчатый (щелевой) фильтр.

Установка фильтра на выходе из УГП

вызвана двумя соображениями. Во-первых,

здесь масло имеет наибольшую температуру,

а следовательно, малую вязкость и таким

образом проходит через фильтр с

наименьшим сопротивлением. Во-вторых,

фильтр, находясь перед теплообменником,

защищает его от загрязнения, что

очень важно для сохранения хорошего

теплообмена между маслом и охлаждающей

водой. После фильтра масло проходит

теплообменник и возвращается в

гидропередачу.

Для

обеспечения необходимой подачи

питательного насоса следует не

допускать чрезмерного повышения

гидравлического сопротивления

масляного тракта. Причиной такого

повышения обычно является загрязнение

масляного фильтра механическими

примесями. Поэтому необходимо периодически

промывать фильтрующие элементы. В

противном случае уменьшится расход

масла через систему, что вызовет его

перегрев.

В

корпусе 2

фильтра (рис. 82) находятся четыре секции

/, работающие параллельно. Каждая

секция состоит из нескольких сотен

чередующихся рабочих пластин 5 и

Промежуточных пластин 4,

насаженных на центральный валик.

Благодаря вырезам в промежуточных

пластинах между рабочими пластинами

образуются щели шириной 0,12—0,15 мм.

Фильтрация масла происходит при его

прохождении через эти щели, в которых

задерживаются механические частицы,

находящиеся в масле. В эти же щели входят

щетки 6,

закрепленные на четырех стержнях 9

квадратного сечения, расположенных

вокруг центрального валика. Валик

вместе с рабочими и промежуточными

пластинами можно поворачивать за

рукоятку. При этом неподвижные пластины

щеток счищают грязь, накопившуюся

в щелях, которая оседает на дно корпуса

фильтра.

Пройдя

щели, очищенное масло через радиальные

вырезы в пластинах выходит в верхнюю

часть корпуса секции, которая сообщается

окнами с верхней полостью корпуса

фильтра. Через выходной штуцер масло

идет в трубопровод, ведущий к

теплообменнику.

123

Рис.

82. Масляный фильтр:

/—секция

фильтра; 2—корпус

фильтра; 3—центральный

валик с рукояткой; 4—промежуточ*

ная пластина; 5—рабочая плаїтина;

6—щетка;

7—корпус секции; 8—стойка;

9—стержень

щеток;

10—нижний

фланец

Поворот

валика с рабочими пластинами не

обеспечивает полной очистки щелей от

грязи. Секции постепенно загрязняются,

и сопротивление фильтра растет.

Поэтому необходимо периодически

вынимать секции и промывать их в

керосине. Перед выемкой секций из

корпуса спускают масло через штуцер в

крышке корпуса. Кроме промывки секций,

необходимо очищать корпус от осевшей

на дно грязи.