- •Лабораторні роботи

- •Методичні вказівки щодо визначення твердості за приладом Бринелля.

- •Методичні вказівки щодо визначення твердості за приладом Роквелла.

- •Лабораторна робота № 2

- •Методичні вказівки до виконання роботи.

- •Характеристика структурних складових сталі в рівноважному стані.

- •Лабораторна робота № 3

- •Методичні рекомендації до виконання роботи

- •Лабораторна робота № 4

- •Методичні рекомендації до виконання роботи

- •Ціанування і нітроцементація

- •Лабораторна робота № 5

- •Характеристика структурних складових чавунів.

- •Зразки мікроструктур сталей і чавунів

Лабораторна робота № 3

Тема: Гартування і відпуск вуглецевих сталей.

Мета: Вивчити вплив термічної обробки на механічні властивості сталі. Набуття навиків проведення гартування і відпуску.

Завдання: Ознайомитись з будовою муфельної печі. Визначити твердість зразків вуглецевої сталі. Призначити режими проведення гартування і відпуску вуглецевої сталі. Виконати гартування і відпуск зразків вуглецевої сталі. Охарактеризувати структури, що утворилися в результаті гартування та відпуску. Виміряти твердість сталі після термічної обробки.

Обладнання: Муфельна піч; зразки вуглецевих сталей; прилади для вимірювання твердості.

Студент має знати:

- види термічної обробки сталей;

- вплив термічної обробки на властивості сталі;

- методику проведення різних видів термічної обробки.

Студент має вміти:

- призначати режимі термічної обробки сталей;

- проводити термічну обробку вуглецевих сталей.

План роботи:

1. Ознайомитись з метою, завданням і методичними рекомендаціями до роботи.

2. Вивчити будову муфельної печи.

3. Визначити твердість зразків сталей перед гартуванням.

4. Призначити режим термічної обробки вказаної сталі за діаграмою залізовуглецевих сплавів.

5. Провести гартування зразків сталі.

6. Визначити твердість сталі після гартування.

7. Провести відпуск сталі.

8. Визначити твердість сталі після відпуску.

9. Отримані дані занести до протоколу, який є практичною частиною звіту.

10. В теоретичній частині звіту описати процеси термічної обробки, порядок призначення режимів термічної обробки та структури сталі після певних видів термообробки. З метою набуття навиків щодо призначення режимів термообробки теоретична частина роботи виконується за індивідуальним завданням.

Методичні рекомендації до виконання роботи

Основними видами термічної обробки сталі є: відпал першого роду або рекристалізація; відпал другого роду; нормалізація; гартування; відпуск.

Відпалом називається процес термічної обробки – нагрів сплаву до певної температури, витримка і наступне, як правило, повільне охолодження (в печі) з метою одержання більш рівноважної структури.

Відпал першого роду. Це відпал, при якому, як правило, не відбувається фазових перетворень (перекристалізації), а якщо вони мають місце, то не впливають на кінцеві результати, передбачені його цільовим призначенням. Розрізняють такі різновиди відпалу першого роду: дифузійний і рекристалізаційний.

Дифузійний відпал. Це відпал зливків з вуглецевих та легованих сталей при температурі 1100-1300 оС з витримкою 20…50 годин з метою вирівнювання хімічного складу.

Рекристалізаційний відпал. Це відпал наклепаної сталі при температурі, що перевищує температуру початку рекристалізації, з метою усунення наклепу і одержання певної величини зерна. Його проводять після холодного деформування (прокатування, волочіння та ін.). В процесі цього відпалу зменшується міцність і твердість та відновлюється пластичність деформованого металу. Для сталей з вмістом вуглецю 0,08…0,20% температура відпалу становить 680…700 оС, для високовуглецевих легованих сталей - 700 оС з тривалістю витримки 0,5…1,5 години.

Відпал другого роду. Це відпал, при якому фазові перетворення (перекристалізація) визначають його цільове призначення. Відпал другого роду поділяються на повний та неповний.

Повний відпал. Цьому виду відпалу піддають доевтектоїдну сталь з метою досягнення дрібнозернистості, зниження твердості і підвищення пластичності, зняття внутрішніх напружень. Сталь нагрівають до температури на 20-30о вище точки Ас3. При нагріванні крупна початкова ферритно-перлітна структура перетворюється в дрібну структуру аустеніту. При цьому відпалі відбувається повна фазова перекристалізація сталі. Забезпечується висока в’язкість і пластичність, а також можливість досягнення високих властивостей після остаточної термічної обробки. Повному відпалу зазвичай піддають сортовий прокат, поковки та фасонні відливки.

Неповний відпал. Цьому відпалу піддають заевтектоїдну і евтектоїдну сталь з метою перетворення пластинчатого перліту в зернистий. Для одержання зернистого перліту заевтектоїдну сталь нагрівають до температури трохи вище точки Ас1 (до 740-780 оС). При нагріванні відбувається перетворення перліту в аустеніт без розпаду цементиту. Після охолодження сталь має зернисту феритно-цементитну структуру.

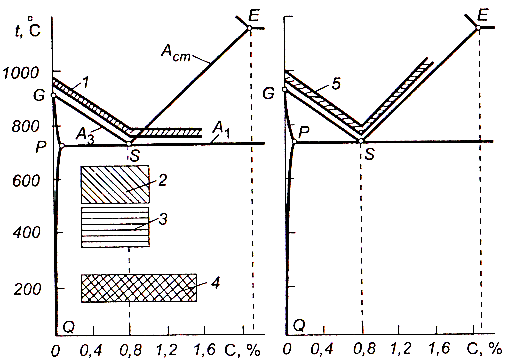

Р ис.

6. Температури нагрівання вуглецевої

сталі:

ис.

6. Температури нагрівання вуглецевої

сталі:

1 – під час відпалу другого роду та гартування;

2 – під час високого відпуску; 3 – під час середнього відпуску;

4 – під час низького відпуску; 5 – під час нормалізації.

Нормалізацією називають процес термічної обробки – нагрів до температури вище точки Ас3 для евтектоїдної або Асm на 30…50 оС для заевтектоїдної сталі з наступною витримкою та охолодженням на повітрі. Це проміжний процес між відпалом та гартуванням. Мета нормалізації – виправлення структури сталі, подрібнення зерна, пом’якшення сталі перед обробкою різанням, загальне покращення структури перед гартуванням, вилучення сітки вторинного цементиту в заевтектоїдній сталі. Нормалізації піддають фасонні відливки, поковки, штамповки та прокатні матеріали.

Гартуванням називають процес термічної обробки, що складається з нагріву сталі до певної температури, витримки і подальшого швидкого охолодження з метою отримання нерівноважної структури. Внаслідок гартування підвищується міцність і твердість та знижується пластичність сталі. Основні параметри при гартуванні – температура нагріву і швидкість охолодження.

Температура гартування. Для вуглецевих сталей температуру гартування можна визначити по лівій нижній частині діаграми стану залізо-цементит.

При гартуванні доевтектоїдні сталі нагрівають до температури на 30-50о вище точки Ас3. При гартуванні заевтектоїдні сталі нагрівають до температури на 30-50о вище точки Ас1.

Час нагрівання вибирається в залежності від розмірів та конфігурації деталей. Час витримки при температурі гартування вибирають таким, щоб повністю завершились фазові перетворення. Практично час нагріву в електричних печах прийнято 1,5-2 хвилини на 1 мм перерізу.

Охолодження при гартуванні має вирішальний вплив на результат гартування. Найбільш розповсюджені середовища для гартування – вода, водяні розчини солей (KNO2 + NaNO3) і лугів (NaOH + KOH), масло, повітря, розплавлені солі.

Вода охолоджує значно швидше, ніж масло: в 6 разів швидше при 550-650 оС і в 28 разів швидше при 200 оС. Тому воду використовують для охолодження сталей з великою критичною швидкістю гартування (вуглецеві сталі), а в маслі охолоджують сталі з малою критичною швидкістю гартування (леговані сталі). Основний недолік води, як охолоджувача – висока швидкість охолодження при занижених температурах в області утворення мартенситу, що призводить до виникнення великих структурних напружень і створює небезпеку виникнення тріщин. Додавання до води солей та лугів підвищує її гартувальну здатність.

Масло охолоджує значно повільніше, ніж вода. Але перевага масла як охолоджувача полягає в тому, що воно володіє невеликою швидкістю охолодження в області температур мартенситного перетворення, тому при охолодженні в маслі небезпека утворення тріщин значно зменшується. Недолік масла – його вогненебезпечність, пригоряння до поверхні деталі.

Гартування в одному охолоднику. Деталь нагрівають до температури гартування і охолоджують в одному охолоднику (вода, масло). Для зниження короблення довгих циліндричних та тонких плоских деталей використовують спеціальні гартувальні машини і преси. Недолік гартування у воді – виникнення значних внутрішніх напружень, які можуть викликати тріщини.

Гартування в двох охолодниках – спочатку швидко охолоджують у сильному охолоднику (вода, водяні розчини солей або лугів), а пройшовши температурний інтервал 650…400 оС, де стійкість аустеніту мінімальна, охолоджують у слабшому охолоднику, наприклад в маслі. При цьому складно визначити момент переносу заготовки з одного охолодника в інший.

Ступінчасте гартування. Нагріту до температури гартування деталь охолоджують в розплавлених солях, які мають температуру трохи вищу температури початку мартенситного перетворення. Після витримування на протязі часу, необхідного для вирівнювання температури по всьому перерізу, але без розпаду аустеніту, деталь охолоджується на повітрі або в холодному маслі. Так гартують переважно дрібні вироби з легованої сталі.

При ізотермічному гартуванні як і при ступеневому гартуванні, нагріті до температури гартування деталі охолоджують в соляній ванні, де витримують на протязі часу, необхідного для повного розпаду аустеніту, після чого охолоджують на повітрі. Внаслідок ізотермічного гартування твердість зростає до HRC 45-55 при досить високій міцності і пластичності.

Відпуском називають процес нагрівання загартованої сталі до температури не вище точки Ас1 (727 оС), витримування при цій температурі і подальшого охолодження. Відпуск виконують для зниження або повного усунення внутрішніх напружень, зменшення крихкості загартованої сталі та отримання необхідної структури і механічних властивостей.

Низький відпуск проводять з нагріванням сталі до температури 150-250о С протягом 1…3 годин. Цей відпуск знижує внутрішні напруження в сталі при збереженні високої твердості (58-63 HRC). Він використовується переважно для інструментів з вуглецевих і низьколегованих сталей, а також для деталей, які підлягають поверхневому гартуванню, цементації і нітроцементації, до яких пред’являють високі вимоги по твердості і зностостійкості.

Середній відпуск здійснюють при температурах 350-500 оС. Твердість загартованої сталі при цьому знижується до 40-50 HRC, межа пружності досягає максимальної величини. Середньому відпуску підлягають ресори, пружини і ударні інструменти.

Високий відпуск здійснюють при температурах 500-650о С і застосовується для конструкційних сталей. Твердість загартованої сталі знижується до 250-350 НВ, міцність зменшується в 1,5-2 рази, пластичність і в’язкість збільшуються в декілька разів, внутрішні напруження повністю знімаються. Гартування з високим відпуском називають покращенням. Покращена сталь в порівнянні з відпаленою або нормалізованою має більш високі показники міцності, пластичності і в’язкості. Покращенню піддають вироби з конструкційних сталей марок 40, 45, 40Х, 40ХНМ, 40ХМФ тощо (напівосі, колінчасті вали, шатуни, поворотні кулаки, важилі, балки передніх осей вантажних автомобілів, а також болти, гайки, гвинти тощо), які сприймають значні ударні та знакозмінні навантаження.

Н агрівання

зразків для тер-мообробки в лабораторних

умовах проводиться в му-фельних

електропечах. Піч (рис.

7) складається

з метале-вого корпусу (1),

всередині якого знаходиться муфель (2)

з вмонтованими нагрівальни-ми спіралями

(3).

Робоча ка-мера закривається дверцями

(4).

Регулювання температу- ри в печі

проводиться реоста-

агрівання

зразків для тер-мообробки в лабораторних

умовах проводиться в му-фельних

електропечах. Піч (рис.

7) складається

з метале-вого корпусу (1),

всередині якого знаходиться муфель (2)

з вмонтованими нагрівальни-ми спіралями

(3).

Робоча ка-мера закривається дверцями

(4).

Регулювання температу- ри в печі

проводиться реоста-

том за допомогою ручки (5).

Вимірювання температури

проводиться за допомогою

Рис. 7. Муфельна електропіч. термопари, вмонтованої в

задній стіні печі. Піч до початку роботи має бути добре прогрітою, для чого її витримують до трьох годин при температурі 700º С.

Індивідуальні завдання до теоретичної частини лабораторної роботи № 3

|

Варіант |

Марка сталі |

Види термічної обробки |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 |

20 У10Г 40 55Н У8 60С2 У13 25Н У7 30Г У10 40ХН 65 У8Г 55 25 У12 20Х 70 45Х 60 У13А 30 50Г У9А 45 У12ГА 50 У9 У7А |

Гартування, низький відпуск Гартування, високий відпуск Гартування, високий відпуск Гартування, високий відпуск Гартування, середній відпуск Гартування, середній відпуск Гартування, середній відпуск Гартування, низький відпуск Гартування, середній відпуск Гартування, низький відпуск Гартування, середній відпуск Гартування, середній відпуск Гартування, середній відпуск Гартування, середній відпуск Гартування, середній відпуск Гартування, низький відпуск Гартування, високий відпуск Гартування, середній відпуск Гартування, високий відпуск Гартування, високий відпуск Гартування, високий відпуск Гартування, високий відпуск Гартування, низький відпуск Гартування, високий відпуск Гартування, низький відпуск Гартування, низький відпуск Гартування, низький відпуск Гартування, високий відпуск Гартування, середній відпуск Гартування, низький відпуск |

Протокол до звіту з лабораторної роботи № 3

|

Результати термічної обробки сталевого зразка | |||||||

|

Твердість до обробки |

Гартування |

Відпуск | |||||

|

Темпе-ратура нагріву |

Охолод- жувач |

Твердість після гар- тування |

Темпе-ратура нагріву |

Охолод-жувач |

Твердість після відпуску |

Вид відпуску | |

|

|

|

|

|

|

|

|

|