- •Глава 2. Строительные бетоны

- •2.1. Общие сведения

- •2.2. Материалы для приготовления бетона

- •Крупный заполнитель – гравий, щебень, либо их смесь – включает зерна размером более 5 мм.

- •2.3. Обозначения состава бетона

- •2.4. Важнейшие свойства бетонной смеси

- •2.4.4. Удобоукладываемость (подвижность) характеризуют осадкой конуса или показателем жесткости.

- •Классификация и марки бетонных смесей по удобоукладываемости

- •На подвижность бетонной смеси влияют:

- •2.5. Важнейшие свойства бетона

- •На водонепроницаемость оказывают влияние следующие факторы.

- •2.6. Коррозия бетона

- •2.6.9.Меры борьбы с коррозией. Существуют следующие способы повышения коррозионной стойкости бетона.

- •Проникающая гидроизоляция выполняется путем пропитки или инъецирования в поры бетона жидких составов, которые после отверждения делают бетон непроницаемым.

- •Рулонная оклеечная гидроизоляция выполняется из рулонных материалов на основе битумов, битумно-полимерных материалов и полимеров.

- •2.7. Тепловыделение бетона и его термическая трещиностойкость

- •2.8. Проектирование состава бетона

- •2.9. Легкие бетоны

- •2.10. Специальные виды бетонов

- •2.11. Добавки к цементам, бетонам и растворам

- •Температура замерзания водных растворов противоморозных добавок

- •Дозировка добавок в зависимости от температуры твердения бетона

- •Растворимые в воде гидрофобизующие кремнийорганические соединения

- •2.12. Твердение бетона в зимних условиях

2.5. Важнейшие свойства бетона

Бетон хорошо сопротивляется сжатию и плохо – растяжению. Для обычных бетонов значения Rсж/Rр=15…20. Поэтому бетон без армирования используют там, где нет растягивающих напряжений.

2.5.1. Прочность бетона при сжатии определяют по результатам испытания серии образцов-кубов, твердевших в нормальных условиях (температура 20±2 °С; относительная влажность воздуха не ниже 95 %) в течение 28 дней (для бетона речных сооружений – 180 дней).

За базовый образец принят куб с ребром 150 мм. Прочность образцов иных размеров умножают на масштабный коэффициент (табл. 2.2).

|

Таблица 2.2 Масштабные коэффициенты | ||

|

Наибольшая крупность зерен заполнителя Dнаиб, мм |

Размер ребра куба, см |

Масштабный коэффициент |

|

10 |

7 |

0,85 |

|

20 |

10 |

0,95 |

|

40 |

15 |

1 |

|

70 |

20 |

1,05 |

|

100 |

30 |

1,10 |

Предел прочности образца при сжатии вычисляют по формуле

R=αF/A0, (2.3)

где F – максимальная нагрузка, МН; A0 – расчетная площадь образца, м2; α – масштабный коэффициент (см. табл. 2.2).

Прочность бетона вычисляют как среднее арифметическое значение результатов испытаний (в серии из 3 образцов – по двум, из 4 – по 3, из 6 – по 4 наибольшим значениям).

Прочность бетона зависит от: 1) вида и качества применяемых в бетоне цемента и заполнителей; 2) состава бетона; 3) технологических факторов (возраста бетона, условий приготовления, уплотнения, твердения). При определении класса бетона по прочности влияние третьей группы факторов исключают, делая их стандартными. Поэтому подбирать класс бетона можно только, варьируя факторами первой или второй групп.

Прочность бетона прямо пропорциональна активности цемента RЦ. Применение щебня вместо гравия или горного песка взамен морского повышает прочность бетона в среднем на 10 %. При этом в эквивалентной степени снижается ОК и равноподвижные смеси дают бетоны одинаковой прочности.

Из трех параметров состава (В/Ц, r, Ц) лишь водоцементное отношение, существенно влияет на прочность бетона; от двух других параметров (r и Ц) прочность бетона почти не зависит. Это обстоятельство является настолько важным для проектирования состава бетона, что его назвали законом водоцементного отношения, который формулируется следующим образом: прочность бетона на данных материалах, зависит только от В/Ц и не зависит от остальных параметров состава. С увеличением водоцементного отношения прочность бетона снижается. Зависимость R28=f(В/Ц)используется при проектировании состава бетона для определения В/Ц по заданной в проекте сооружения прочности бетона (рис. 2.6-а). Приближенно задача может быть решена с помощью эмпирических формул, из которых наиболее широко применяется формула швейцарского ученого Боломея:

R28=КRц(Ц/В-0,5), (2.4)

где R28 – прочность бетона в возрасте 28 дней; Rц – активность цемента (прочность при сжатии половинок стандартных балочек из раствора 1:3 в возрасте 28 дней); К – коэффициент, учитывающий вид и качество заполнителей и принимающий следующие значения:

|

Щебень. Заполнители промытые и фракционированные |

К = 0,65 |

|

Гравий. Заполнители промытые и фракционированные |

К = 0,60 |

|

Заполнители непромытые и нефракционированные |

К = 0,55 |

Заменив В/Ц обратной величиной Боломей аппроксимировал зависимость R28=f(Ц/В) линейной функцией (рис. 2.6-б). Формула (2.4) применима для бетонов на портландцементе, при Ц/В=1,25…2,5 (В/Ц=0,8…0,4).

В соответствии с формулой Боломея, чем

выше активность цемента, тем больше

будет угол наклона прямой α и тем выше

прочность бетона при том же значении

Ц/В.

соответствии с формулой Боломея, чем

выше активность цемента, тем больше

будет угол наклона прямой α и тем выше

прочность бетона при том же значении

Ц/В.

Наиболее интенсивно процесс твердения протекает в первые 7 дней и очень медленно – после 28 дней твердения. При низкой влажности воздуха вода затворения быстро испаряется из бетона, что замедляет гидратацию цемента и твердение бетона. В районах с сухим климатом твердеющий бетон поливают водой и укрывают пленкой, предотвращающей потерю влаги. Повышение температуры бетона при сохранении достаточной влажности ускоряет процессы гидратации цемента и нарастания прочности бетона. При температуре 70-90 оС отпускную прочность бетона можно получить за 7…8 часов твердения. Твердение бетона ускоряют добавки неорганических солей (см. п. 2.11.1).

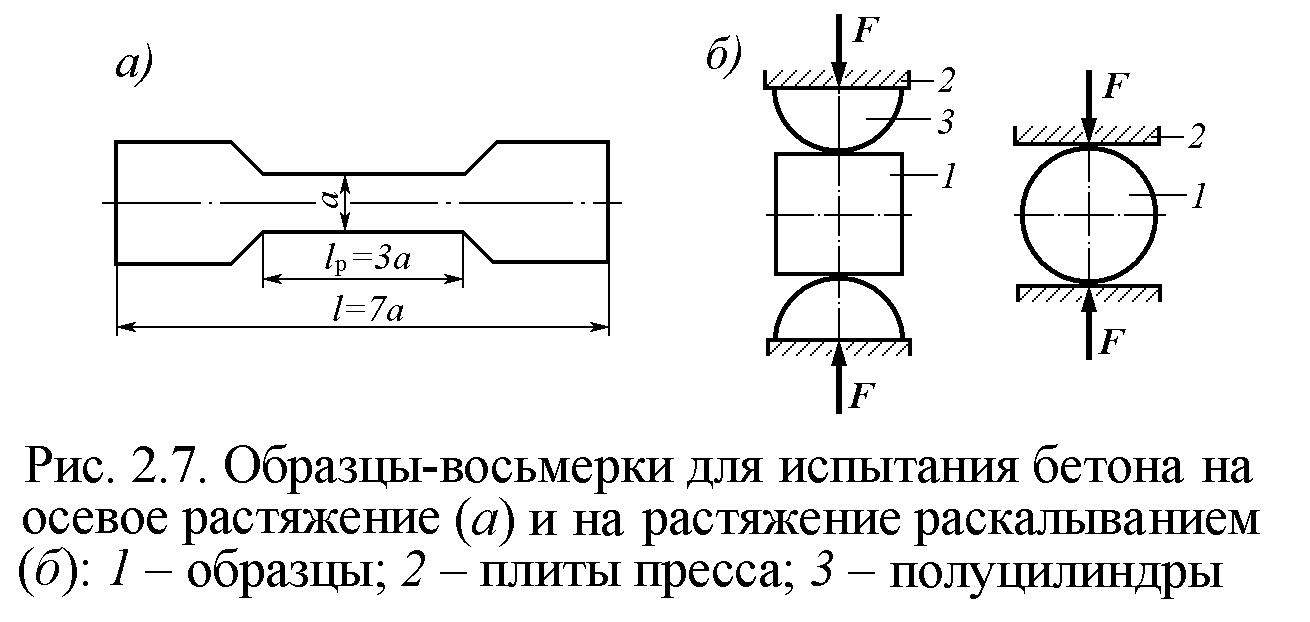

2.5.2. Прочность бетона при растяжении. Для испытания на растяжение применяют образцы-восьмерки квадратного сечения, сторона которого может быть равна 7, 10 ,15 или 20 см (рис. 2.7-а). Предел прочности при растяжении вычисляют по формуле (2.3) как и в случае центрального сжатия.

Прочность

бетона при растяжении можно оценивать

по прочности на раскалывание бетонных

кубов или цилиндров (рис. 2.7-б).

Прочность

бетона при растяжении можно оценивать

по прочности на раскалывание бетонных

кубов или цилиндров (рис. 2.7-б).

Предел прочности на растяжение при раскалывании кубов вычисляют по формуле Rpp=2αFmax/πa2, а при испытании цилиндров – по формуле Rpp=2αFmax/πdl, где Fmax – максимальная нагрузка; а – длина ребра куба; d и l – диаметр и длина цилиндра.

2.5.3. Классы бетона по прочности. В зависимости от условий эксплуатации бетонных или железобетонных конструкций в проекте сооружения назначают класс бетона по прочности на осевое сжатие "B" и в некоторых случаях – класс по прочности на осевое растяжение "Bt".

ГОСТ 26633 устанавливает следующие классы бетона.

На сжатие: В3,5; В5; В7,5; В10; В12,5; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60; В65; В65; В70; В75; В80.

На растяжение: Bt 0,4; Bt 0,8; Bt 1,2; Bt 1,6; Bt 2,0; Bt 2,4; Bt 2,8; Bt 3,2; Bt 3,6; Bt 4,0.

Класс

бетона – это нормируемая прочность

бетона в МПа с гарантированной

обеспеченностью (доверительной

вероятностью) Р

при стандартном испытании. Если, например,

Р=0,95,

то установленная классом прочность

обеспечивается в 95 случаях стандартных

испытаний из 100 и лишь в пяти случаях

прочность может быть ниже нормируемой.

Соотношение между классом В и средней

прочностью бетона

![]() ,

полученной на ограниченном числе

образцов составляет

,

полученной на ограниченном числе

образцов составляет

![]() (2.5)

(2.5)

где χ – показатель надежности, зависящий от доверительной вероятности Р; Cv – коэффициент вариации прочности бетона.

В нормах проектирования железобетонных промышленных и гражданских зданий и сооружений установлена Р=0,95, чему соответствует χ=1,64. Коэффициент вариации прочности бетона для данных условий строительства установлен опытным путем и составляет Cv=0,135. Таким образом, (1-χCv)=0,78.

Для массивных гидротехнических сооружений принято Р=0,90, чему соответствует χ=1,3, а коэффициент вариации установлен равным 0,17, что также дает (1-χCv)=0,78.

2.5.4. Морозостойкость – способность насыщенного водой бетона выдерживать многократное попеременное замораживание и оттаивание. Заполняющая поры бетона вода, превращаясь в лед, увеличивается в объеме и вызывает микрорастрескивание бетона. С ростом числа циклов замораживания и оттаивания повреждения в бетоне накапливаются, и его прочность снижается. Сильнее всего страдает бетон в зоне переменного уровня воды.

Морозостойкость бетона характеризуют маркой: F50; F75; F100; F150; F200; F300; F400; F500; F600; F800; F1000.

Марка показывает число циклов замораживания и оттаивания, которое выдерживают образцы при стандартном испытании (прочность при сжатии снижается не более, чем на 5 %).

Базовый метод определения морозостойкости. Готовят 18 образцов-кубов (с размером ребра 10, 15 или 20 см), из них 12 основных (подлежащих замораживанию – оттаиванию) и 6 контрольных. Все образцы выдерживают в камере нормального твердения в течение 24 суток, затем в течение 4 суток насыщают водой. После этого контрольные образцы испытывают на сжатие, а основные подвергают попеременному замораживанию и размораживанию. Замораживание образцов производится в морозильной камере с температурой минус (182) С в течение не менее 2,5, 3,5 или 5,5 ч, соответственно, размеру образцов 10, 15 или 20 мм. Оттаивание образцов происходит в воде при температуре (182) С в течение, соответственно, 2, 3 или 5 ч.

После проведения числа циклов, заданного маркой, образцы испытывают на сжатие. Прочность основных образцов должна составлять не менее 95 % прочности контрольных образцов.

На морозостойкость бетона влияют следующие факторы.

1. Вид цемента. Наиболее морозостойкий бетон получается на портландцементе. Шлакопортландцемент и особенно пуццолановый портландцемент дают неморозостойкие бетоны.

2. Минералогический состав цемента. Повышенное содержание С3A в цементе снижает морозостойкость бетона.

3 .

Структура пористости. Морозостойкость

бетона тем выше, чем меньше объем

сообщающихся открытых для воды пор и

чем меньше их размеры. Рост замкнутой

пористости не оказывает отрицательного

влияния на морозостойкость.

.

Структура пористости. Морозостойкость

бетона тем выше, чем меньше объем

сообщающихся открытых для воды пор и

чем меньше их размеры. Рост замкнутой

пористости не оказывает отрицательного

влияния на морозостойкость.

4. Добавки к бетону. Для повышения морозостойкости в бетон вводят воздухововлекающие добавки. Несмотря на то, что истинная пористость при этом увеличивается на 3…5 %, водопоглощение снижается на 10…15 %, т.к. уменьшается доля открытых пор.

5. Состав бетона. Из трех параметров состава бетона наибольшее влияние на морозостойкость оказывает водоцементное отношение. Чем выше В/Ц, тем ниже морозостойкость бетона (рис. 2.8). Зависимость F=f(В/Ц) используется при проектировании состава гидротехнического бетона для определения В/Ц по заданной морозостойкости бетона (Fзад).

2.5.5. Водонепроницаемость бетона характеризуют маркой по водонепроницаемости. ГОСТ 26633-91 устанавливает следующие марки: W2; W4; W6; W8; W10; W12; W14; W16; W18 и W20. Число в марке обозначает наибольшее давление воды (в кгс/см2), которое выдерживают бетонные образцы.

Для испытаний изготовляют 6 образцов-цилиндров диаметром 150 мм и высотой не менее 100, 50 или 30 мм при наибольшей крупности зерен, соответственно, 20, 10 и 5 мм.

Образцы после 28 суток твердения в нормальных условиях в течение суток выдерживают на воздухе в помещении лаборатории, а затем заключают в стальную обойму. Зазор между образцом и обоймой заливают парафином или воском.

П одготовленные

образцы (рис. 2.9) устанавливают в гнездах

испытательной установки и снизу подают

воду под давлением, которое повышают

ступенями в 0,2 МПа до появления мокрого

пятна на верхней торцевой поверхности

образцов. Время выдержки на каждой

ступени зависит от высоты образцовh

и составляет 16, 12, 6 и 4 ч (при h,

соответственно, 150, 100, 50 и 30 мм).

Водонепроницаемость бетона характеризуют

наибольшим давлением воды, при котором

четыре образца из шести еще не имели

мокрого пятна.

одготовленные

образцы (рис. 2.9) устанавливают в гнездах

испытательной установки и снизу подают

воду под давлением, которое повышают

ступенями в 0,2 МПа до появления мокрого

пятна на верхней торцевой поверхности

образцов. Время выдержки на каждой

ступени зависит от высоты образцовh

и составляет 16, 12, 6 и 4 ч (при h,

соответственно, 150, 100, 50 и 30 мм).

Водонепроницаемость бетона характеризуют

наибольшим давлением воды, при котором

четыре образца из шести еще не имели

мокрого пятна.