Технология No17

.pdfЛабораторная работа № 17 ПАРАМЕТРЫ СВАРКИ И НАПЛАВКИ И МЕТОДИКА ИХ ОПРЕДЕЛЕНИЯ

1.Цель работы

Изучить основные характеристики процесса плавления электродного материала при ручной сварке и наплавке покрытыми электродами, влияние на них рода и силы тока, марки электродов.

2. Общие сведения и указания по работе

Сварку применяют для устранения механических повреждений в деталях (трещин, отколов, пробоин), а ни плавку — для нанесения металлических покрытий на поверхности деталей с целью компенсации их износа

Сварка — это процесс получения неразъемного соединения посредством установления межатомных связей между соединяемыми частями при их нагревании или пластическом деформировании.

Наплавка — нанесение слоя расплавленного металла на пил пиленную металлическую поверхность путем плавления присадочного материала теплотой кислородно-ацетиленового примени, электрической или плазменной дугой и др.

При сварке покрытыми электродами наплавляемый металл и прилегающие к нему участки основного металла нагреваются до температуры плавления. При этом в наплавленном и основном металле протекают процессы, которые оказывают влияние на качество восстанавливаемых деталей. К ним относятся металлургические процессы, протекающие в наплавленном металле, структурные изменения и образование внутренних напряжений и деформации в основном металле.

В процессе плавления металла протекают следующие металлургические процессы: окисление металла, насыщенно его азотом и водородом, выгорание легирующих элементов.

Окисление наплавленного металла и выгорание легирующих элементов (углерода, марганца, кремния и др.) происходят в результате соединения их с кислородом воздуха. Из воздуха в наплавленный металл проникает также азот, который образует нитриды, несколько повышающие предел прочности металла, но ухудшающие его пластичность. Для защиты металла от окисления, выгорания легирующих элементов и насыщения азотом при сварке и наплавке применяют электродные обмазки и флюсы, которые при плавлении образуют шлак, надежно изолирующий металл от окружающей среды. Хорошие результаты также дает сварка в среде защитных газов.

Насыщение металла водородом повышает пористость и плавленого металла и способствует возникновению в нем значительных внутренних напряжений. Водород проникает в наплавленный металл из влаги, которая содержится в гигроскопичных электродных обмазках и флюсах, поэтому перед употреблением их рекомендуется просушивать.

Разбрызгивание металла при сварке и наплавке происходит в результате восстановления окислов железа углеродом. При этой реакции образуются углекислый и угарный газы, которые интенсивно расширяются, разбрызгивая расплавленный металл, увеличивая потери присадочного металла. Чтобы уменьшить разбрызгивание рекомендуется при сварке применять электроды с пониженным содержанием углерода, тщательно очищать детали от окислов и вводить в состав электродных обмазок и флюсов вещества, содержащие раскисляющие элементы (марганец, кремний).

Структурные изменения в основном металле возникают вследствие неравномерного нагрева детали в околошовной зоне (зоне термического влияния), в результате чего механические свойства металла в ней снижаются. Размеры зоны термического влияния зависят от теплофизических свойств свариваемого металла, способа сварки и ее режима. Наибольшие размеры зона термического влияния имеет при газовой сварке (до 25—30 мм). При дуговой сварке она значительно меньше и составляет 3—5 мм. С увеличением сварочного тока, напряжения и мощности сварочной дуги зона термического влияния увеличивается, а с увеличением скорости сварки уменьшается. Размеры зоны термического влияния можно значительно уменьшить правильным выбором режимов сварки и наплавки.

Внутренние напряжения и деформации возникают в деталях в результате неравномерного (местного) нагрева и структурных превращений, происходящих в зоне термического влияния. Местный нагрев детали и структурные изменения в металле вызывают локальное изменение объема металла, которое создает условия для возникновения внутренних напряжений. Если внутренние напряжения превышают предел текучести материала детали, то возникают деформации. Внутренние напряжения и деформации могут быть значительно снижены путем нагрева деталей перед сваркой, медленного охлаждения после сварки, а также путем применения специальных приемов сварки и наплавки.

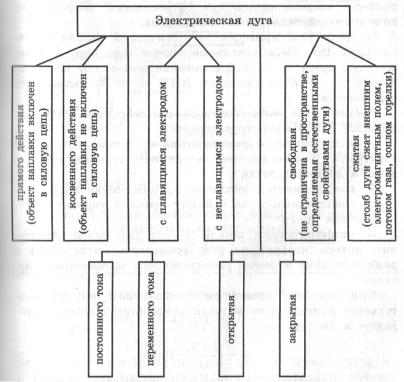

Наиболее распространенным источником тепла при сварке является электрическая дуга, которая представляет собой электрический разряд в газах, возбуждаемый и поддерживаемый между наплавляемой поверхностью и электродом. Электропроводность газа обусловлена электронами и ионами, возникающими при его термической ионизации и упорядоченно движущимися в столбе дуги. Степень ионизации составляет несколько процентов. Такой ионизированный газ называют низкотемпературной плазмой. Кинетическая и потенциальная энергия частиц плазмы преобразуется в тепловую и приводит к плавлению основного, электродного или другого присадочного материала. Классификация электрических дуг при сварке и наплавке приведена на рис. 17.1

Рис. 17.1. Классификация электрических дуг

Для характеристики дуги как источника энергии принят ряд параметров. Один из них

—мощность, которую рассчитывают по формуле

|

Ψ Uд в, |

(17.1) |

где Ψ — |

корректирующий коэффициент; |

|

Uд — |

напряжение дуги, В; |

|

в— |

сила тока, А. |

|

При наплавке используется не вся мощность дуги, а лишь ее часть, которую называют

эффективной мощностью и определяют но формуле |

|

эф |

(17.2) |

где — эффективный коэффициент полезного действия процесса нагрева детали или эффективный коэффициент полезного действия источника нагрева.

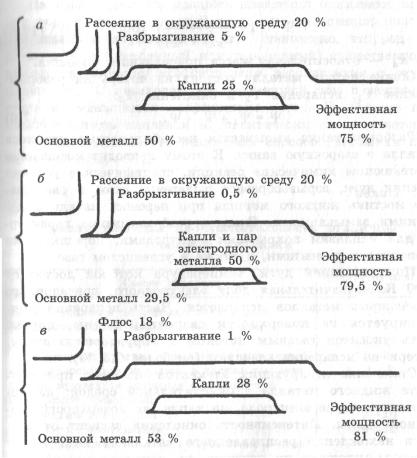

На рис. 17.2 приведен энергетический баланс электрических дуг. Нерациональные потери мощности в окружающую среду и на разбрызгивание составляют не менее 20 — 25 % . Наиболее высокий КПД имеет закрытая дуга под флюсом.

Процесс плавления электрода под действием дуги оценивается рядом макрохарактеристик:

—коэффициентом расплавления р (отношение массы электрода,

расплавленного за единицу времени горения дуги, к величине тока);

—коэффициентом наплавки н (отношение массы металла, наплавленного за

единицу времени горения дуги, к величине тока);

— коэффициентом потерь Ψ, который равен отношению потерь металла на угар (окисление, испарение) и разбрызгивание к массе расплавленного присадочного металла.

При наплавке плавящимся электродом без дополнительного присадочного металла коэффициент потерь определяется по формуле

Ψ |

н |

· 100 % |

(17.3) |

|

|||

|

|

|

|

где G — количество расплавленного электродного металла, г;н — количество наплавленного металла, г.

Рис. 17.2. Энергетический баланс электрической дуги при различных способах наплавки:

а — плавящимся электродом в открытой атмосфере; б — в среде аргона; в — под флюсом

Подставив в формулу значения для G и н получим

Ψ |

р в н в ! |

1 " |

н |

! · 100 |

(17.4) |

|

|

||||

|

р в |

|

р |

|

|

где t — основное время наплавки (время горения дуги), ч.

Если в качестве дополнительного присадочного материала используется металлический порошок,

Ψ 1 " |

н |

! · 100 (17.5) |

|

||

|

р#$п! |

|

где &п — относительная масса присадочного порошка.

Общие потери металла состоят из потерь на разбрызгивание Ψ , испарение Ψ' и

окисление Ψ(: |

|

Ψ Ψ * Ψ'+Ψ( |

(17.6) |

Разбрызгивание вызывается нестабильностью переноса металла в сварочную ванну. К этому приводят интенсивно протекающие химические реакции, специфические условия горения дуги, взрывообразное выделение газов и разрушение мостика жидкого металла при переносе капель с короткими замыканиями. Сильное разбрызгивание характерно для наплавки покрытыми электродами, порошковыми проволоками и лентами, а также в углекислом газе.

Под действием дуги, температура которой достигает 6000 К, незначительная доля электродного, присадочного и основного металлов испаряется. Часть испарений конденсируется на поверхности сварочной ванны, другая часть уносится газовым потоком в окружающую среду. Потери на испарение невелики (не более 0,5 %).

Окисление легирующих элементов отмечено при контакте жидкого металла с окислительной средой: на оплавленном торце электрода, на капле, на поверхности сварочной ванны. Интенсивность окисления зависит от времени нахождения расплавленного металла в виде капли и ванны, площади их поверхности, температуры, концентрации и активности легирующих элементов.

Технологический процесс наплавки должен обеспечивать минимальные потери электродного и дополнительного присадочного материала при максимальной производи-

тельности, которая оценивается по коэффициенту наплавки н или количеству металла, наплавленного в единицу времени. Для расчета производительности наплавки плавящимся электродом используют формулу

н в,

н

(17.7)

где н " производительность наплавки, кг/ч;н " коэффициент наплавки, г/А • чв сварочный ток, А.

На характеристики процесса плавления оказывают влияние род, полярность и сила тока; тип соединения; положение шва в пространстве и т. д. Установлено, что род сва-1 «очного тока (постоянный или переменный) существенно не на величину коэффициентов расплавления р и наплавки н. С переходом на переменный ток в некоторой степени

уменьшается коэффициент потерь Ψ. Однако производительность наплавки н практически не изменяется.

Производительность различных способов наплавки приведена в табл. 17.1.

Таблица 17.1

Ориентировочная производительность различных способов наплавки

Способ наплавки |

Производительность, |

|

кг/ч |

Ручная наплавка покрытыми электродами |

1-3 |

Механизированная наплавка под флюсом: |

|

одним электродом |

2-15 |

многоэлектродная или электродной лентой |

5-30 |

Механизированная наплавка в углекислом |

|

газе |

1-8 |

Механизированная наплавка самозащитной |

|

порошковой проволокой: |

|

одним электродом |

2-10 |

двумя электродами |

5-20 |

Механизированная наплавка порошковой |

|

лентой: |

|

одним электродом |

10-20 |

двумя электродами |

до 40 |

Вибродуговая наплавка |

1-4 |

Электрошлаковая наплавка |

до 150 |

Плазменная наплавка |

до 30 |

Наплавка погружением в расплав |

10-35 |

Индукционная наплавка |

до 20 |

|

|

3. Необходимые материалы

Для выполнения работы необходимо иметь следующие материалы:

1)пластины из малоуглеродистой и нержавеющей стали Х18Н9Т (200x100x10) мм;

2)электроды тонкопокрытые типа Э 34 (dэл = 4 мм);

3) электроды с толстым покрытием марок ОММ-5, УОНИ-13/45 типа Э 42-Р,

Э42А-Ф; марки АНО-4 типа Э 46-Т или другой марки (dэл = 4 мм);

4)электроды, имеющие стержни из нержавеющей стали, например, типа ЭА-1Ба

марки ЦТ-15; 5) электрод из порошковой проволоки с покрытием УОНИ-13/45.

4. Оборудование, приспособления, инструмент

На рабочем месте должно быть следующее оборудование и инструмент:

1)сварочный пост постоянного и переменного тока с электроизмерительными приборами;

2)весы циферблатные с гирями;

3)секундомер;

4)штангенциркуль;

5)масштабная линейка;

6)бачок для охлаждения проб.

5.Порядок выполнения работы

Определение коэффициентов расплавления, наплавки, потерь металла на угар и разбрызгивание при наплавке валиков электродами разных марок дугой постоянного тока выполняется в следующей последовательности:

1)зачистить пластину;

2)взвесить пластину с точностью до 1 г;

3)замаркировать концы электродов условными обозначениями;

4)определить вес (г) металлического стержня электрода по формуле

- |

|

/01 |

34, |

(17.8) |

|

||||

т |

|

2 |

|

|

|

|

|

|

где - т " диаметр стержня, см; 3 " удельная плотность, г/см3;

4 " длина электрода, см.

Определить для какой-либо марки электрода с толстым покрытием коэффициент покрытия ки путем взвешивания и расчета по формуле

|

к |

6эл 6 т |

|

(17.9) |

|

|

|||

|

п |

6 т |

|

|

|

|

|

||

где -эл — |

вес покрытого электрода, г; |

|

||

- т — |

вес стержня, г; |

|

|

|

5) подобрать силу сварочного тока (например, |

160 А) немаркированным электродом |

|||

на вспомогательной пластине. При переходе к наплавке электродами другой марки установленная по амперметру сила тока будет изменяться, поэтому необходимо в процессе наплавки отмечать действительное значение силы тока по амперметру, которое затем использовать при расчетах;

6) наплавить на пластину валик электродом типа Э Н4, оставляя огарок длиной не более 40 мм. Зафиксировать точное время горения дуги и силу тока;

7)определить вес огарка взвешиванием;

8)охладить пробу с наплавленным валиком, высушить, тщательно очистить от брызг и шлака;

9)взвесить пробу с наплавленным валиком;

10)определить коэффициенты расплавления р и наплавки н по следующим

формулам:

р |

|

(8 6 т 6ог! |

|

|

в · |

||

|

|

||

н |

(8 п.н. д.н.! |

||

|

в · |

||

|

|

||

где - т — вес стержня, г; -ог— вес огарка, г;

п.н.— вес пластины после наплавки валика, г;д.н.— вес пластины до наплавки, г;в — сила сварочного тока, А;

t — время горения дуги, с.

(17.10)

(17.11)

11)определить теоретическую производительность процесса наплавки по формуле

(17.7);

12)по ранее указанной методике проделать п.п. 3— 10 электродами марок

УОНИ-13/45, ЦТ-15 и порошковым электродом на постоянном токе обратной полярности, электродом марки АНО-4 на переменном токе.

Для одной марки электродов опыт повторить три раза в одинаковых условиях и определить среднее значение параметров.

На основании расчетных данных построить графики зависимости оср, осн, Сн от /св для данной марки электродов.

Данные всех измерений и результаты расчетов записать в табл. 17.2.

Таблица 17.2 Результаты определения параметров наплавки

№ |

Вес |

|

Вес электрода, |

Режим плавления |

Характеристики процесса наплавки |

||||

п/ |

пластины, г |

г |

|

|

|

|

|

|

|

п |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

до |

посл |

до |

огар- |

сила |

время |

Коэффициенты |

Произво- |

|

|

на- |

е |

на- |

ков |

тока, |

горения |

|

|

дитель- |

|

пла |

напл |

плав- |

|

А |

дуги, с |

|

|

ность, |

|

вки |

авки |

ки |

|

|

|

|

|

|

|

|

|

|

|

|

кг/ч |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

расплав- |

наплавки, |

|

|

|

|

|

|

|

|

ления, |

г/Ач |

|

|

|

|

|

|

|

|

г/Ач |

|

|

|

|

|

|

|

|

|

|

|

|

6. Содержание отчета

Отчет должен содержать:

1) определение цели и методику постановки опытов, примеры расчетов;

2)таблицу замеров и результатов расчетов;

3)графики;

4)выводы и анализ полученных результатов.