Drilling

.pdfТаблиця 2.2 – Результати вимірювання фільтрації, товщини фільтраційної кірки та вмісту побічних твердих домішок

|

|

Числове зна- |

|

Параметр |

Одиниці |

чення пара- |

Середнє |

розчину |

вимірювання |

метру |

значення |

|

|

|

|

Фільтрація |

|

|

|

|

|

|

|

Товщина фільтра- |

|

|

|

ційної кірки |

|

|

|

|

|

|

|

Вміст побічних |

|

|

|

твердих домішок |

|

|

|

|

|

|

|

21

ЛАБОРАТОРНА РОБОТА №3

РЕГУЛЮВАННЯ ПАРАМЕТРІВ БУРОВИХ РОЗЧИНІВ

3.1 Обважнення бурових розчинів Теоретичні відомості

Для обважнення бурового розчину використовують карбонатні, залізисті, баритові та свинцеві обважнювачі.

У зв'язку з тим, що карбонати розчинні в кислому середовищі, карбонатні обважнювачі застосовують для підвищення густини розчину при розкритті продуктивних горизонтів. Це дає можливість за допомогою кислотних обробок зменшити шкідливий вплив кольматації продуктивного горизонту твердою фазою бурового розчину.

Серед карбонатних обважнювачів відомі: крейда, вапняк, мергель, доломіт, сидерит. Найбільше розповсюдження в практиці буріння має крейда ( 2600 2700 кг/м3).

Серед залізистих обважнювачів відомі: гематит (Fe2O3), магнетит (Fe3O4), ільменіт (FeO.TiO2). Недолік залізистих обважнювачів – великі абразивні і магнітні властивості. Застосо-

вуються у практиці буріння – гематит ( =4150-4400 кг/м3) і магнетит ( = 4200-4350 кг/м3). Густина гематиту без домішок 5300 кг/м3, а магнетиту 4900-5200 кг/м3.

Серед баритових обважнювачів розрізняють вологі флотаційні (КБ-1, КБ-2, КБ-3, КБ-4, КБ- 5, КБ-6), підсушені флота-ційні (І, II, III сортів) і модифіковані (ОБПМ-1, ОБПМ-2, ОБПМ-3) барити. Густина баритових обважнювачів коливається від 4000 до 4300 кг/м3. Баритові обважнювачі у порівнянні із залізистими менш абразивні і майже інертні, тому у практиці буріння їх застосовують найчастіше.

Свинцевий |

обважнювач |

– |

галеніт |

|

(РbS) |

|

має |

густину |

|||||||

р=7400-7600 кг/м3 і застосовується рідко. |

|

|

|

|

|

|

|

|

|

|

|

||||

Кількість обважнювача, необхідного для обважнення бурового розчину, визначають за фо- |

|||||||||||||||

рмулою: |

|

|

|

|

|

|

обв об. р |

бр |

|

||||||

|

|

|

|

|

|

Gобв Vбр |

(3.1) |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

||

|

|

|

|

|

|

( |

обв |

|

об. р |

) 1 n |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

де: |

обв |

; |

об. р |

– густина обважнювача і обважненого бурового розчину, кг/м3; |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Vбр – об’єм бурового розчину, який обважнюють; |

|

|

|

|

|

|

|

|

|

||||||

n – вологість обважнювача в долях одиниці, коливається в межах 0,015-0,12. |

|

||||||||||||||

При п=0 формула для визначення кількості обважнювача буде мати такий вигляд: |

|

||||||||||||||

|

|

|

|

|

|

G |

V |

|

обв об. р бр |

. |

(3.2) |

||||

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

обв |

|

бр |

обв об. р |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||

Максимальна густина, до якої можна обважнити буровий розчин без хімічної обробки, орієнтовно становить 0,4 0,5 обв . Її значення залежить від обважнюючої здатності обважнювача

(ОЗО), основного показника якості будь-якого обважнювача.

ОЗО – максимальна кількість обважнювача. яку можна ввести в буровий розчин для отримання максимальної можливої його густини при структурно механічних властивостях бурового розчину в технологічних межах.

Порядок виконання роботи

1.Виміряти густину бурового розчину.

2.Виміряти інші показники бурового розчину: умовну в’язкість, СНЗ1/10, фільтрацію, товщину фільтраційної кірки, вміст піску.

3.Розрахувати необхідну кількість обважнювача для заданих об’єму і густини бурового ро-

зчину.

4.Зважити розраховану кількість обважнювача і ввести його в буровий розчин, перемішати до отримання однорідної суспензії.

5.Виміряти основні показники бурового розчину.

6.Результати розрахунків і вимірів записати в таблицю 3.1.

22

Таблиця 3.1 – Результати вимірювання параметрів розчину при обважненні

Властивості розчину |

Кількість бариту, кг |

Густина бурового розчину,кг/м3

Умовна в'язкість, сек.

СНЗ, 1хв. Па

СНЗ, 10хв. Па

Фільтрація, см3/30 хв.

Товщина кірки, мм

Оформлення результатів

1.Виконати розрахунки згідно з наведеними формулами.

2.Визначити похибку між розрахованими та заміряними густинами бурового розчину

|

|

Ф В |

|

100% . |

(3.3) |

|

|

|

|||||

|

В |

|

||||

|

|

|

|

|

3. Виконати порівняльний аналіз впливу обважнювача на вміст піску та умовну в’язкість вихідного та обважненого бурового розчинів.

5. Зробити висновки.

КОНТРОЛЬНІ ЗАПИТАННЯ

1.Яке призначення обважнювачів?

2.Які основні показники якості обважнювачів?

3.Що таке обважнююча здатність?

4.Які обважнювачі доцільно використовувати для розкриття продуктивних горизонтів?

5.Назвіть недоліки залізистих обважнювачів.

6. Запишіть формулу для визначення необхідної кількості обважнювача при обважненні 1 м3 бурового розчину.

7. Які обважнювачі застосовують для розкриття продуктивних горизонтів?

23

3.2 Обробка бурових розчинів карбоксиметилцелюлозою (КМЦ)

Теоретичні відомості

Реагенти на основі водорозчинних ефірів целюлози відносять до реагентів-стабілізаторів понижувачів фільтрації бурових розчинів. Серед них найчастіше в практиці буріння свердловин використовується карбоксиметилцелюлоза (КМЦ). Різні фірми США, Німеччини випускають КМЦ під різними назвами аламо-КМЦ, милуат-КМЦ, келлекс, квалекс, тілоза, фінфікс і т.д.

Технологія отримання КМЦ включає такі основні процеси: спочатку целюлоза набухає у 20-25%-му розчині NаОН протягом 24 годин, потім її віддушують до зменшення об’єму з коефіцієнтом 2,3; потім подрібнюють та обробляють етерифікуючим агентом (монохлороцтовою кислотою), а далі - дозрівання продукту в апаратах і висушування.

КМЦ має таку будову:

Число, яке вказує кількість елементарних ланок, що входять до складу макромолекули високомолекулярної сполуки, називається ступенем полімеризації. Число, що вказує на кількість атомів водню гідроксильних груп в 100 елементарних ланках целюлози, заміщених атомами натрію, називається ступенем заміщення (етерифікації). Властивості ефірів целюлози залежать, як від ступеня полімеризації, так і від ступеня заміщення. Залежно від цих показників марки КМЦ позначають: КМЦ-85/250, КМЦ-85/500 (тут перша цифра – ступінь заміщення, друга цифра – ступінь полімеризації). Встановлено, що зі збільшенням ступеня заміщення покращується розчинність КМЦ у воді, а збільшення ступеня полімеризації впливає на зниження фільтрації бурових розчинів.

КМЦ використовують для зниження фільтрації прісних та соленасичених бурових розчинів. На сучасному етапі розвитку технології буріння при обробці бурових розчинів найчастіше застосовують КМЦ-500 та КМЦ-700. Високов'язку КМЦ-500 (СП-500) використовують для стабілізації прісних та соленасичених. розчинів при температурі до 150°С. КМЦ загущує прісні, гіпсові, хлоркальцієві, хлоркалієві, малосилікатні розчини та розчини, приготовлені на морській воді, тому їх слід обробляти реагентами–понижувачами умовної в'язкості. Оптимальний вміст КМЦ для обробки прісних розчинів знаходиться в межах 0,2-0,5%; для середньомінералізованих (3- 15%) 1-1,5%; для соленасичених (15%) – 1,5-2%. До розчину КМЦ додають у сухому вигляді через гідравлічний змішувач або у вигляді попередньо приготовленого 8-10% концентрації водного розчину. Максимальна ефективність зниження водовіддачі спостерігається при введенні КМЦ у сухому вигляді.

Переваги КМЦ – сумісність з багатьма реагентами, які використовують у практиці буріння свердловин. З багатьма з них вона утворює комбіновані реагенти (КМЦ+ВЛР, КМЦ+гіпан, КМЦ+КССБ та ін.). Домішки КМЦ сприяють поліпшенню роботи породоруйнівного інструмента, збільшенню швидкості буріння.

Недоліки КМЦ - низька термостійкість (до 160 С) та ефективність в розчинах, які містять іони кальцію та магнію; здатність водних розчинів КМЦ до деструкції при тривалому зберіганні.

Порядок виконання роботи

1.Визначити параметри вихідного розчину (густину, умовну в’язкість, фільтрацію, товщину фільтраційної кірки, статичне напруження зсуву).

2.Відміряти 1л вихідного глинистого розчину.

3.За заданим викладачем процентним вмістом зважити суху КМЦ або відміряти необхідний об’єм її водного розчину.

4.Додати до глинистого розчину та інтенсивно перемішати протягом 20 хвилин.

5. Визначити вказані в п. 1 параметри обробленого розчину при різних концентраціях реагенту.

6. Результати вимірювань занести в таблицю і на міліметровому папері побудувати графік залежності зміни властивостей розчину від процентного вмісту КМЦ.

Таблиця 3.2 – Результати вимірювання параметрів розчину при застосуванні КМЦ

24

Властивості розчину |

Концентрація реагента, % |

Густина бурового розчину,кг/м3

Умовна в'язкість, сек.

СНЗ, 1хв. Па

СНЗ, 10хв. Па

Фільтрація, см3/30 хв.

Товщина кірки, мм

КОНТРОЛЬНІ ЗАПИТАННЯ

1.Як виготовляють КМЦ?

2.Що таке ступінь полімеризації і ступінь заміщення?

3.Як впливає ступінь полімеризації на параметри промивальної рідини?

4.Призначення КМЦ та її оптимальний вміст для прісних і мінералізованих розчинів?

5.Вкажіть переваги та недоліки КМЦ?

6.Які є модифікації КМЦ та яка відмінність між ними?

7.Які параметри бурового розчину змінюються при обробленні КМЦ?

25

ЛАБОРАТОРНА РОБОТА №4

ВИЗНАЧЕННЯ ФІЗИЧНИХ ВЛАСТИВОСТЕЙ ПОРОШКОПОДІБНИХ ТАМПОНАЖНИХ МАТЕРІАЛІВ

Мета роботи: вивчення методики і приладів для визначення густини, ступеня дисперсності та об’ємної (насипної) маси порошкоподібних матеріалів.

4.1 Визначення густини сухого цементу

Під густиною тампонажного цементу розуміють середньозважену густину речовин, які входять до його складу:

|

|

|

n |

|

|

|

|

|

|

|

Ci |

|

|||

|

|

|

i 1 |

|

, |

(4.1) |

|

ц |

n |

|

|||||

|

|

Ci |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

i |

|

|||

|

|

|

i 1 |

|

|||

де ц – густина тампонажного порошку, кг/м3; Сі – масова частка і-го компоненту в суміші (цементі);

і – густина і-го компоненту, кг/м3.

Знаючи густини цементу та інших подрібнених тампонажних матеріалів можна визначити густину тампонажного розчину при заданому водоцементному відношенні і витраті цементу та порошкоподібних домішок до нього на процес цементування.

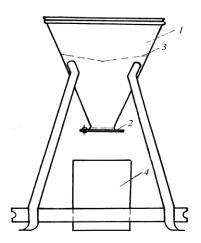

Для визначення густини використовують метод, який ґрунтується на вимірюванні об’єму витісненої рідини при засипанні в неї відомої маси досліджуваного матеріалу. В роботі використовується волюметр Ле-Шательє-Кандло, який виготовлений у формі мірної колби об’ємом 100150 см3 з довгою вузькою горловиною і розширенням на ній (рис.4.1). Шкала, що нанесена на горловині, дозволяє виміряти об’єм з точністю до 0,1 см3. Густину цементу визначають з використанням вуглеводневої рідини – бензину, гасу, дизельного пального, бензолу і т.п. Використовувати для цієї мети воду не можна, щоб запобігти реакції гідратації цементу.

|

За густи- |

ною можна наближено визначити вид цементу. |

Тампонажний |

портландцемент, який не містить у собі домішок, |

|

має |

густину |

3100-3200 кг/м3. Якщо в цементі містяться мінера- |

льні |

домішки, |

його густина зменшується до 2800-2900 кг/м3, а |

при |

більшому |

вмісті мінеральних домішок (більше 20%) густина |

може знизитись |

до 2700 кг/м3. Безклінкерні тампонажні цементи |

|

(наприклад, |

ШПЦС-200) можуть мати густину 2600-2700 |

|

кг/м3. Густина ж |

цементів, спеціально приготовлених для одержан- |

|

ня |

обважнених |

цементних розчинів, досягає 3500 кг/м3. |

Порядок вико- |

нання роботи |

1. |

Беруть |

|

|

нту і просушу- |

|

||

температурі 110 |

|

||

ної температури. |

|

||

2. |

Во- |

Рисунок 4.1 - Волюметр |

|

Ле-Шательє-Кандло |

|||

нульової |

поді- |

||

таті. Термостат водою кімнатної температури.

за вказівкою викладача необхідну кількість цемеють його протягом 2 годин в сушильній шафі при

5оС, потім охолоджують в ексикаторі до кімнат-

люметр заповнюють вуглеводневою рідиною до лки і з допомогою штатива розміщують в термоспредставляє собою скляну посудину заповнену

3.Фільтрувальним папером знімають краплини рідини, які залишилися на горловині колби, і протирають її зсередини.

4.Зважують на технічних вагах з точністю до 0,01 г 90-100 г висушеного цементу і виси-

пають в прилад через воронку невеликими порціями доти, поки рівень рідини в горловині колби підніметься до позначки 20 см3. При цьому необхідно стежити, щоб цемент не застряг у горловині приладу або не залишився на його стінках.

5.Для видалення бульбашок повітря прилад необхідно декілька разів повернути навколо своєї осі і потім уточнити відлік.

26

6.Залишок проби тампонажного матеріалу знову зважують на технічних вагах.

7.Густину розраховують як середнє арифметичне із результатів двох вимірювань, які відрізняються один від одного не більше як на 20 кг/м3, за формулою:

|

|

|

|

|

|

|

|

|

m1 m2 |

103 |

, |

(4.2) |

|

|

де ρ - густина матеріалу, кг/м3; |

|

|

|

|

V |

|||||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

||||

|

m1 – маса тампонажного матеріалу взятого для досліду, г; |

|

|

|

|||||||||

|

m2 - маса залишку тампонажного матеріалу, г; |

|

|

|

|

|

|

||||||

|

V – об’єм рідини, витісненої матеріалом, см3. |

|

|

|

|

|

|

|

|||||

|

8. Результати вимірів заносять в таблицю 4.1. |

|

|

|

|

|

|

|

|||||

|

Таблиця 4.1 – Результати виміру густини цементного порошку |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ досліду |

Матеріал |

Маса матеріалу, г |

|

г |

’Обєм рідини, витісненої матеріа- |

лом, см3 |

Густина матеріалу, кг/м3 |

|

|

|

|

||

досліду m1 |

m2 |

|

Різниця m |

|

|

|

|

||||||

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

взятого до |

залишку |

|

m- |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.2 Визначення ступеня дисперсності (тонкості помелу) тампонажного портландцементу

Ступінь дисперсності – важлива характеристика цементного порошку. Від неї залежить характер реакції гідратації та седиментаційна стійкість цементної суспензії.

Використовують багато різних способів визначення розмірів частинок порошку. До найпростіших належить ситовий аналіз, при якому порошок розсіюється з допомогою набору сит на ряд фракцій і визначається відсотковий вміст цих фракцій від загальної маси. Недоліком цього методу є складність розділення на окремі фракції частинок розміром менше 0,05 мм.

На підприємствах-виробниках цементу, а також на бурових підприємствах для характеристики тонкості помелу не застосовують повний ситовий аналіз, а проводиться просівання цементу на дві фракції через сито з розміром отворів 0,08 мм. Сітка повинна бути добре натягнута і щільно затиснута в циліндричній обоймі діаметром 10-15 см (дозволяється використання обойми будь-якої іншої форми). Стандарти і технічні умови на портландцементи (в тому числі і тампонажні) передбачають певний ступінь дисперсності. Стандартом передбачено, щоб масова доля цементу, просіяного через сито з отворами 0,08 мм, становила не менше:

-90% для портландцементу типу ІІІ для низьких і нормальних температур:

-88% для портландцементу І і ІІ типу для низьких і нормальних температур, а також для цементу ІІІ типу для підвищених і помірних температур;

-85% - для цементу І і ІІ типу для нормальних і підвищених температур.

Порядок виконання роботи

1. Беруть 150 г цементу і просушують його протягом 1 год. в сушильній шафі при температурі 110 5оС.

2.Після охолодження відважують 50 г проби і просіюють на ситі № 008, інтенсивно струшуючи. Сито необхідно тримати похило, повільно повертаючи навколо осі і постукуючи долонею по поверхні циліндра.

3.Через 5-7 хв. висипають із піддону просіяний туди цемент, після чого продовжують струшування.

4.У кінці досліду обойму виймають із піддону і протягом 1 хв. продовжують просіювання на аркуш паперу. Просіяний цемент зважують на технічних вагах. Просіювання вважають завершеним, якщо через сито протягом 1 хв. проходить не більше 0,05 г цементу.

5.Залишок цементу на ситі зважують. Маса залишку визначається у відсотках від величини наважки. Розрахунок необхідно проводити з точністю до 0,1 %.

6.Тонкість помелу розраховують як середнє арифметичне із результатів двох визначень залишків на ситі, що відрізняються один від одного не більше як на 0,2 %.

Для того, щоб сітка не забивалась, після кожного досліду її промивають водою і висушу-

ють.

7.Результати вимірювань заносять в таблицю 4.2.

Таблиця 4.2 – Результати виміру тонкості помелу цементу

27

№ досліду |

Тип цементу |

|

|

|

Маса |

Залишок |

Тонкість |

|

№ |

помелу |

|||

проби |

цементу |

|||

сита |

цементу, |

|||

цементу, г |

на ситі, г |

|||

|

% |

|||

|

|

|

||

|

|

|

|

4.3 Визначення об’ємної (насипної) маси сухого цементу

Об’ємна (насипна) маса – це маса одиниці об’єму цементу з урахуванням наявності повітря, що було засмоктано при насипанні цементу. Ця величина не є постійною і залежить від складу, ступеня дисперсності і ступеня ущільнення цементу.

Знаючи насипну масу можна розрахувати кількість матеріалу (його масу) при об’ємному дозуванні, наприклад, кількість матеріалу (масу) у стандартному паперовому мішку або бункері цементо-змішувальної машини.

При русі цементо-змішувальної машини та при роботі двигуна цементний порошок ущільнюється. Тому об’ємну масу визначають як для пухкого, так і для ущільненого стану цементу.

Насипну масу цементу в пухкому стані визначають з допомогою приладу, який складається з воронки 1 з отвором діаметром 30 мм, яка закривається засувкою 2; сита 3 з круглими отворами діаметром 1-2 мм і металевої посудини 4 місткістю 1 л (рис. 4.2).

28

Порядок виконання роботи

1.Зважують порожню металеву посудину 4 і встановлюють її під воронкою 1.

2.У воронку 1 насипають 2 кг цементу і відкривають засувку 2.

3.При помішуванні паличкою цемент проходить через отвори сітки 3 і заповнює посудину 4, яка розташована під воронкою 1.

|

4. Після |

заповнення посудини 4 засувку 2 закривають, |

|||||

надлишок |

це- |

менту, який піднявся над торцем посудини, зрі- |

|||||

зають |

ліній- |

кою і за допомогою ваги визначають масу посу- |

|||||

дини з цемен- |

том. |

|

|

|

|

||

|

5. |

Роз- |

раховують насипну масу (в кг/м3) як середнє |

||||

арифметичне |

із результатів двох вимірювань, які відрізняються |

||||||

один від одно- |

го не більше як на 50 кг/м3, за формулою: |

||||||

|

|

|

М |

m2 |

m1 |

|

(4.3) |

|

|

|

|

V |

|||

де m1 |

– |

маса |

порожньої посудини, кг; |

|

|||

m2 |

– |

маса |

посудини з цементом, кг; |

|

|

|

|

V – об’єм |

посудини, м3. |

|

|

|

|

||

6. Результа- |

ти вимірів заносять в таблицю 4.3. |

|

|||||

1-воронка; 2-засувка;

3-сито; 4 - посудина

Рисунок 4.2 - Прилад для визначення об’ємної (насипної) маси

29

Таблиця 4.3 – Результати визначення насипної маси цементу

№ досліду |

Тип цементу |

Стан цементу |

Маса, кг |

, |

Об’єм посудини, м3 Насипна маса, /кгм3 |

|

|

|

Різниця m кг |

||||

|

|

|

|

|

1 |

|

|

|

|

порожньої |

посудини |

m- |

|

|

|

|

2 |

|

||

|

|

|

посудини |

з цемен- |

|

|

|

|

|

m1 |

том m2 |

|

|

Для визначення насипної маси в ущільненому стані сітку із воронки забирають, а металеву посудину, в яку із воронки зсипається порошок, постукують об стіл. Об’єм, який звільнився при ущільненні маси, заповнюють новими порціями цементу. Ущільнення продовжують доти, поки припиниться зменшення об’єму порошку в посудині при постукуванні.

Як вказано вище, насипна маса тампонажних цементів суттєво залежить від складу і тонкості помелу. Наприклад, тампонажний портландцемент має насипну масу в пухкому стані 10001200кг/м3, в ущільненому – 1500-1800кг/м3. Полегшені цементи з великим вмістом тонкодисперсних компонентів (діатоміт, трепел, опока, бентоніт та ін.) характеризуються пониженими значеннями насипної маси: 800-900кг/м3 в пухкому стані, 1200-1300кг/м3 в ущільненому стані.

КОНТРОЛЬНІ ЗАПИТАННЯ

1.Що розуміють під густиною цементу?

2.Назвіть межі густин різних типів цементів.

3.Чому не можна використовувати воду для визначення густини цементу в приладі Ле- Шательє-Кандло?

4.Що таке ступінь дисперсності тампонажного цементу?

5.З допомогою яких приладів вимірюють тонкість помелу портландцементу?

6.З яких основних оксидів складається портландцемент?

7.Який хімічний та мінералогічний склад портландцементу?

8.Яка різниця між густиною і насипною масою цементу?

9.Що таке об’ємна маса цементу?

10.Які ще властивості порошкоподібних тампонажних матеріалів Ви знаєте?

30