НОВЫЕ ТЕХНОЛОГИИ

.pdf

гомогенизационное влияние ультразвук оказывает и на бетонную смесь. Последняя, как известно, состоит из цемента и других материалов: гравия, известняка, гранита, песка и воды. Типичная примесь включает также ускорители или замедлители, пластификаторы, пигменты и иные добавки. Наиболее распространен микрокремнезем, который является высокотехнологичной, но дорогостоящей и негативно влияющей на здоровье операторов добавкой [6].

В связи с высокой дозировкой примесей, смешивание самоуплотняющегося бетона высокой прочности требует более длительного перемешивания или использования более эффективных технологий. Процедуры смешивания могут отличаться в зависимости от производственного оборудования, но общее правило заключается в тщательном перемешивании для обеспечения максимальной дисперсии частиц в бетоне. Иными словами, при замесе решающее значение имеет тот факт, чтобы вода, цемент и примеси были равномерно рассеяны и распространены вплоть до мелкого масштаба.

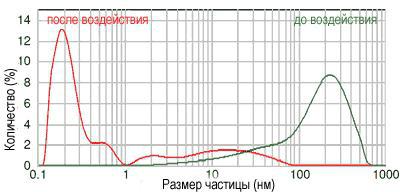

Рис. 1. Результаты ультразвукового распределения кремнезема в воде

Вкачестве примера на рисунке выше представлен результат эксперимента немецкой компании Hielscher, где видно, что агломерат частиц, размером более 200 мкм, под воздействием ультразвука был уменьшен до уровня менее 200 нм [7]. Ультразвуковой метод является эффективным средством для смешивания и диспергирования бетонной смеси. Однако, использование ультразвуковых устройств в подготовке бетона не ограничивается перемешиванием цементных премиксов. Ультразвук является эффективным средством для дегазация жидкостей и шламов, сокращая количество и объем пузырьков газа.

Внастоящее время невозможно представить ни диагностическую, ни терапевтическую деятельность медицинских организаций, производство красок и покрытий, а также технологии металлургии и пищевой промышленности без применения ультразвука [2]. Специалисты же строительного производства сейчас делают первые шаги на пути решения проблемы создания технологий, направленных на улучшения технических характеристик бетонной смеси с помощью ультразвукового метода.

51

Литература

1.Абрамов О. В. Воздействие мощного ультразвука на жидкие и твердые металлы. - М.: Наука, 2000

2.Балдаев Р. В. Применения ультразвука. - Спб., 2006

3.Голямина И. П. Ультразвук. - М., 1979

4.Клевцов В. А. Бетоны. Ультразвуковой метод определения прочности. -

М., 2007

5.ru.wikipedia.org

6.www.cement-hightech.com

7.www.hielscher.com

Научный руководитель: Серебренников А. А., д.т.н., профессор.

Снижение погрешность измерений весов путем проведения процедуры калибровки

Сомсикова Т.А., Костромин К.С., ТюмГНГУ, г. Тюмень

Одним из обязательных условий при эксплуатации средства измерений является соответствие его метрологических характеристик установленным обязательным требованиям, что и подтверждается проведением процедуры поверки средства измерения.

Согласно методикам поверки весов, прилагаемых в руководстве по эксплуатации изготовителем, средства измерения должны быть подготовлены к проведению поверки, однако не все производители указывают необходимые для этого операции.

В соответствии с европейской Директивой 90/384/ЕЕС принцип взвешивания основан на измерении силы тяжести, действующей на взвешиваемое тело. Точность взвешивания – это степень приближения результатов измерения к некоторому действительному значению физической величины. Чем меньше погрешность, тем выше точность. При этом обязательно существует погрешность взвешивания, причинами которой могут быть различные факторы, такие как:

1.Горизонтальность положения;

2.Изменение места расположения весов при проведении измерений;

3.Правильность выбора места для установки весов;

4.Изменение температуры окружающего воздуха в пределах рабочего диапазона температур;

5.Изменение относительной влажности и атмосферного давления;

6.Необходимость периодической очистки при санитарной подготовке производства;

52

7. Изменение свойств материалов и характеристик электронных компонентов весов (износ элементов).

При эксплуатации уменьшить погрешность при проведении измерений можно не только соблюдением рабочих условий эксплуатации и правильной установкой приборов, но и путем проведения калибровки.

Калибровка весов - совокупность операций, выполняемых с целью определения и подтверждения действительных значений метрологических характеристик весов к заданным в нормативных документах.

По типу калибровки весы делятся:

весы с внешней калибровочной гирей (калибровка весов осуществляется оператором с использованием специальной калибровочной гири);

весы с автоматической калибровкой встроенной гирей (необходимость калибровки весов определяется оператором, процедура калибровки выполняется встроенным в весы механизмом);

весы с самокалибровкой встроенной гирей (весы определяют необходимость проведения калибровки и проводят ее самостоятельно, без участия оператора).

Весы с самокалибровкой и автоматической калибровкой встроенной гирей не требуют дополнительных средств, но не все производители оснащают свое оборудование данными функциями, поскольку это связано с высокой себестоимостью программного обеспечения. Таким образом, оптимальной является калибровка внешней гирей. При этом способе калибровки с целью минимизации погрешности лаборатория должна использовать эталонные гири, предварительно прошедшие процедуру поверки. Поскольку нет стандартов, обязывающих испытательные лаборатории иметь на предприятии эталонные гири, но целесообразность их использования подтверждается повышением точности испытаний, то рекомендуется внести в стандарты предприятий, использующих данные средства измерений, дополнительные графики калибровки с указанием средств, методов и времени проведения данной процедуры.

Литература

1.ГОСТ Р 53228-2008 Весы неавтоматического действия.

2.Яблонский О.П. основы стандартизации, метрологии, сертификации.

– Ростов н/Д:Феникс, -2010.-475с.

Научный руководитель: Костромин К.С., ассистент.

53

Стандартизация как основа обеспечения качества производственных процессов

Костромин К.С., Сомсикова Т.А., ТюмГНГУ, г. Тюмень

Стандартизация – это деятельность по установлению правил и характеристик в целях добровольного многократного использования, направленная на достижение упорядоченности в сферах производства и обращения продукции и повышения конкурентоспособности продукции работ и услуг.

В зависимости от назначения и содержания разрабатываются стандарты следующих видов:

1.Основополагающие;

2.На продукцию и услуги;

3.На работы (процессы);

4.На методы контроля.

Основным видом стандартов на производстве являются стандарты на процессы.

Стандарты на работы (процессы) устанавливают требования к выполнению различного рода работ на отдельных этапах жизненного цикла продукции (услуги) – разработка, изготовление, хранение, транспортирование, эксплуатация, утилизация для обеспечения их технического единства и оптимальности. Эффективность процессов производства во многом зависит от их стандартизации, которая обеспечивает постоянство производственных параметров за счѐт единообразия критериев и практик.

В производственном потоке стандарты на процессы формируются после окончательной апробации опытных образцов и проверкой их на соответствие техническому заданию. В процессе изготовления продукции в целях повышения еѐ качества принимаются управленческие решения, направленные на улучшение производственных процессов.

Непрерывное совершенствование производства становится наглядным, поскольку первоначальный стандарт и результаты его внедрения позволяют отслеживать динамику улучшений. Если усовершенствованный процесс приводит к лучшим результатам, чем стандартный, установленные процедуры выполнения процесса следует изменить. Если же изменения процесса не повысили его эффективность, следует придерживаться первоначального стандарта.

Следовательно, стандарты требуют постоянного внимания и проверки их состоятельности в текущий момент, так как нужно всѐ время отслеживать, действительно ли изменение производственных процессов приводят к улучшениям. Не имея в распоряжении первоначального стандарта, невозможно объективно оценить полученные результаты, поскольку нельзя сравнить текущие усовершенствования с исходной ситуацией.

54

На современном этапе развития производственных процессов стандартизация является ключевым направлением деятельности предприятий в рамках систем обеспечения качества продукции.

Литература

3.Федеральный закон от 27.12.2002 №184 «О техническом регулировании».

4.Сергеев В.В., Терегеря А.Г. Метрология, стандартизация и сертификация.- М.: ИД Юрайт, 2010.-820 с.

5.Лифиц И.М. Стандартизация, метрология и сертификация.-М.: ЮрайтИздат, 2006.-330 с.

Научный руководитель: Костромин К.С., ассистент.

55

НЕФТЕХИМИЯ И ТЕХНОЛОГИЯ ПЕРЕРАБОТКИ НЕФТИ И ГАЗА

Мицеллярные растворы и микроэмульсии для повышения нефтеотдачи пластов

Байда А.А., Рудакова А.В., Карпенко Д.П., г. Тюмень

Разработка нефтяных месторождений методом заводнения на территории Российской Федерации сопровождается постоянным снижением уровня добычи нефти при одновременном росте обводненности скважинной продукции [1, 2]. Растет доля трудноизвлекаемых запасов нефти в низкопродуктивных и обводненных пластах. Это приводит к постоянному снижению коэффициента извлечения нефти (КИН), который сейчас составляет 0,34-0,37 [3-5]. Средняя конечная нефтеотдача по совокупности различных стран и регионов составляет от 25 до 40% [6]. Сравнительно низкие показатели нефтеотдачи снижают промышленные запасы нефти и удорожают ее стоимость.

Дальнейшее увеличение нефтеотдачи и темпов разработки невозможно без применения физико-химических методов воздействия на пласт. Потенциальная возможность увеличения нефтеотдачи пластов группой химических методов составляет 25-35% [6].

Основу химических методов воздействия составляют технологии с использованием поверхностно-активных веществ (ПАВ). В тоже время при степени заводнения 30-40% применение растворов ПАВ экономически нецелесообразно [7]. Это объясняется тем, что в сильно заводненных пластах химические реагенты, не обладая селективностью действия по отношению к нефти, адсорбируются преимущественно на породе заводненной части пласта и не совершают полезной работы по вытеснению нефти.

В нефтяной практике высокоэффективным способом вытеснения нефти, а также вторичная и третичная ее добыча, обусловлена использованием свойств мицеллярных растворов (также известных как микроэмульсии, разбухшие мицеллы, водорастворимые нефти) [8, 9]. Эти растворы, вытесняют 100% нефти из породы-пласта [8]. Процесс вытеснения нефти микроэмульсией впервые разработан в начале 1960 г. Фирмой «Маратон» и получивший процесс Maraflood (США). Этот метод к настоящему времени (1970-ые годы) дал хорошие результаты в 20 промышленных экспериментах. Метод вытеснения нефти МР и МЭ характеризуется смешивающимся типом вытеснения, основанном на комплексном действии на нефтяную залежь – отмыв пленочной и капиллярно-удерживаемой нефти, за счет снижения межфазного натяжения на границе раздела фаз, и вовлечения ее в единый нефтяной поток, а также более полный охват пласта вытеснением [10-12]. Установлено [9, 13], что вытеснение нефти, смешивающимися с ней агентами, снижает силы капиллярного удерживания нефти

56

в пласте, ограничивающие вытесняющие свойства для обыкновенной воды. В породе занятой МР, количество остаточной нефти близко к нулю [14]. Основное преимущество мицеллярных систем перед другими растворами ПАВ в том, что находясь в непосредственном контакте с пластовой нефтью они полностью смешиваются с ней. ПАВ стабилизированы в растворе, поэтому их адсорбция практически незначительна. Выгодной особенностью смешивающегося вытеснения является то, что коэффициент вытеснения не зависит от проницаемости пласта [15]. Технология мицел- лярно-полимерного заводнения позволяет извлечь от 50 до 95% остаточной нефти [7].

Большое внимание при создании мицеллярных растворов уделяется экономической эффективности их применения [16]. Основными компонентами мицеллярных систем являются: поверхностно-активное вещество (ПАВ) – детергент, углеводород, спирт – содетергент и вода [7, 8]. В качестве ПАВ, для мицеллярных растворов, применяются алкиларилсульфонаты, нефтяные сульфонаты, алкилфенолы и др. Известны мицеллярные растворы на основе моноэтаноламинных солей кубового остатка синтетических жирных кислот [17].

На сегодняшний день не существует современных подходов и методов получения новых составов мицеллярных растворов и микроэмульсий для повышения нефтеотдачи пластов.

В Тюменском государственном нефтегазовом университете на основе поверхностно-активных веществ представляющих собой аминные мыла жирных кислот на отечественном нефтехимическом сырье разработаны и оптимизированы различные составы мицеллярных растворов и микроэмульсий [18, 19]. Изучены физико-химические и нефтевытесняющие свойства растворов, в результате совершенствуется подходы, методы получения и оптимизации составов. Высокая нефтевытесняющая способность некоторых из разработанных микроэмульсий указывает на их перспективы применения в промышленных масштабах.

Литература

1.Сургучев М.Л. Вторичные и третичные методы увеличения нефтеотдачи пластов. – М.: Недра, 1985. – 308 с.

2.Ибрагимов Г.З., Фазлутдинов К.С., Хисамутдинов Н.И. Применение химических реагентов для интенсификации добычи нефти: Справочник рабочего. – М.: Недра, 1991. – 384 с.

3.Муслимов Р.Х. Нанотехнологии в геологии и повышении эффективности освоения залежей с трудноизвлекаемыми и остаточными запасами нефти // Нефтяное хозяйство. – 2009. – № 1. – С. 38-41.

4.Жданов С.А. Коэффициент извлечения нефти – в центре внимания деятельности ЦКР Роснедра // Нефтяное хозяйство. – 2008. – № 3. – С. 18-19.

57

5.Жданов С.А. Опыт применения методов увеличения нефтеотдачи пластов в России // Нефтяное хозяйство. – 2008. – № 1. – С. 58-61.

6.Обзор современных методов повышения нефтеотдачи пласта – ин- тернет-ссылка: http://petros.ru/

7.Сургучев М.Л., Шевцов В.А., Сурина В.В. Применение мицеллярных растворов для увеличения нефтеотдачи пластов. – М.: Недра, 1977. – 175 с.

8.Gogarty W.B., Tosch W.C. Miscible-Type Water-flooding: Oil Recovery with Micellar Solutions // Journal of Petroleum Technology. – 1968. –

Vol. 243, № 12. – P. 1407-1414.

9.Gogarty W.B., Kinney W.Z., Kirk W.B. Injection Well Stimulation with Micellar Solutions // Journal of Petroleum Technology. – 1970. – № 12. – P. 1577-1584.

10.Аметов И.М., Хавкин А.Я., Бученков Л.Н. Повышение нефтеотдачи

– новые возможности // Нефтяное хозяйство. – 1997.-№1. с. 30-33. 11.Свищев М.Ф., Пятков М.И., Турбина Г.Б. Водный мицеллярный рас-

твор на основе нейтрализованного кислого гудрона // Нефтепромысловое дело. – 1983. – №1. с. 1-2.

12.Горбунов А.Т., Забродин Д.П., Петраков А.М., Корецкий А.Ф. Возможность вытеснения нефти мицеллярными системами на основе неионогенных ПАВ // Нефтяное хозяйство 1984. – № 5 – С.32-37.

13.Бабалян Г. А. Вопросы механизма нефтеотдачи. Баку, Азнефтеиздат, 1956, – 254 с.

14.Crawford P. B. Use of Micellar Solutions to Increase Oil Recovery // Petrolieri international Italia. – 1972. – Vol. 19, № 12. – P. 40

15.Саттаров М.М., Сабиров И.Х. Пути увеличения коэффициента нефтеотдачи. Уфа, Башкирское книжное изд-во – 1969. – 104 с.

16.Carpenter D.H. Micellar Fluid Termed a Promising Oil-Recovery Tool // The Oil and Gas Journal. – 1972. – Vol. 70. – № 12. – P. 64-68.

17.Агаев С.Г., Старковский А.В., Шумов В.Н., Щипанов В.П. Микроэмульсия для добычи нефти: А.с. 672898 СССР // 1979.

18.Агаев С.Г., Байда А.А., Глазунов А.М. Микроэмульсия для добычи нефти: Патент 2382064 РФ, МПК С09К 8/588. / Тюменский государственный нефтегазовый университет. – № 2008147530; Заяв. 01.12.2008; Опубл. 20.02.2010, Бюл. № 5.

19.Агаев С.Г., Байда А.А., Глазунов А.М. Микроэмульсия для добычи нефти: Патент 2382065 РФ, МПК С09К 8/588. / Тюменский государственный нефтегазовый университет. – № 2008148405; Заяв. 08.12.2008; Опубл. 20.02.2010, Бюл. № 5.

Научный руководитель: Агаев С.Г., д.т.н., профессор

58

Анализ качества автомобильного бензина, реализуемогов г. Тюмени

Бакланова К.А., Дрогалев В.В., Глазунов А.М., ТюмГНГУ, Тюмень

Непрерывный рост в моторных топливах, внимание к экологическим показателями и как следствие к качеству бензинов во многом определяет интерес в регулировании химического состава топлива. К таковым показателям относятся октановые числа, давление насыщенных паров, распределение октановых чисел по фракционному составу, содержание ароматических углеводородов, серы и др. [1, 2].

На кафедре «Переработка нефти и газа» с использованием современного газового хроматографа с капиллярной колонкой длиной 100 метров исследовали бензины, отобранные с автозаправочных станций города Тюмени.

Для определения химического состава бензина АИ-95 пробу вводили

виспаритель газового хроматографа «Хроматэк-Кристалл 5000-2».

Врезультате расшифровки хроматограммы бензина было установлено: общее количество компонентов в бензине 352, массовый процентный групповой углеводородный химический состав бензина следующий - в основу химического состава бензина входят ароматические углеводороды и изо-парафины, в основу изо-парафинов входит изопентан, отвечающий за

пусковые свойства бензина, а также изо- С6-С8, отвечающие за работу двигателя на средних оборотах. Давление насыщенных паров и фракционный состав бензина соответствует ГОСТу [2]. Октановое число: по моторному методу – 88,555, по исследовательскому методу – 95,096, что также соответствует ГОСТу.

Впоследние годы появилось новое требование к детонационной стойкости бензинов - равномерное распределение октановых чисел по фракциям. Обычно октановые числа низкокипящей фракции ниже, чем октановые числа бензина в целом (например, у бензина каталитического риформинга). При резком разгоне двигателя (резкое открытие дроссельной заслонки карбюратора) рабочая смесь обогащается легкоиспаряющимися низко-октановыми фракциями, и появляется большая вероятность детонации. Для изучения равномерного распределения октановых чисел построена графическая зависимость представленная на рис.1. При изучении полученного графика установлено следующее:

- равномерное распределение компонентов по фракционному составу

бензина в районе 100°С (МТБЭ, изо-С7, изо-С8.) Данные компоненты в бензине несут ответственность за работу двигателя на средних оборотах, при скорости движения 100 км/час;

- относительно высокое содержание ароматических углеводородов, особенно ксилолов. Недостатками ароматических углеводородов являются - низкая чувствительность (разница между октановыми числами по иссле-

59

довательскому методу и моторному методу), нагарообразование, высокая плотность, минимальное соотношение Н:С (5-8%), т. е. низкие энергетические свойства, высокая концерогенность и др.;

- относительно низкое содержание легкокипящих компонентов для зимних условий эксплуатации автомашины.

|

% |

|

|

|

|

|

|

|

|

|

|

20,00 |

|

|

|

|

|

|

|

|

|

|

|

15,00 |

|

|

|

|

|

|

|

|

|

|

|

10,00 |

|

|

|

|

|

|

|

|

|

|

|

5,00 |

|

|

|

|

|

|

|

|

|

|

|

- |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

5 |

6 |

|

7 |

8 |

толуол |

|

|

-12 |

|

-С |

-С |

-С |

|

-С |

-С |

|

|

|||

1 |

изо |

-пентан |

изо |

МБЭБ |

изо |

изо |

|

9 |

|||

С |

|

|

С |

|

|||||||

|

. |

|

|||||||||

|

|

|

н |

|

|

|

|

|

ксилолы |

|

|

|

|

|

|

|

|

|

|

|

Ар |

|

|

Рис.1. Распределение углеводородных компонентов по фракционному составу бензина АИ-95.

Наличие изо-С7, изо-С8 указывает на присутствие в бензине алкилата

–высококачественного компонента бензина.

Сфракционным составом и давлением насыщенных паров бензинов связаны такие эксплуатационные характеристики двигателя, как возможность его пуска при низких температурах и склонность к образованию паровых пробок в системе питания, приемистость автомобиля, скорость прогрева двигателя, расход горючего и другие показатели. Пусковые свойства бензинов улучшаются по мере облегчения их фракционного состава [3].

Результаты проведенного исследования позволяют практически определять химический состав бензинов, устанавливать качественные показатели, такие как октановые числа, давление насыщенных паров, распределения углеводородных высокооктановых компонентов по фракционному составу бензина, испаряемость бензинов - важнейшие качественные показатели бензинов при переходе на ЕВРО-4.

Кроме этого, позволяют определять высококачественные компоненты бензина – алкилат, изомеризат, реформат, высокооктановые присадки МТБЭ и др., влияющие на качество бензина, от которых, зависит химический состав бензина и равномерность распределяя вышеуказанных компонентов по фракционному составу, тем самым имеется возможность изготавливать высококачественные высокооктановые бензины.

Литература 1. М.Г.Рудин, В.Е.Сомов и др. Карманный справочник нефтепереработчика. Под

ред. М.Г.Рудина. М.:: ЦНИИТЭнефтехим, 2004. – 336с.

2. Технология переработки нефти, газа и твердых горючих ископаемых: учебное пособие / С.А.Ахметов, М.Х. Ишмияров, А.А. Кафман; под ред. С.А. Ахметова. –

СПб.: Недра, 2009. – 832 с.

Научный руководитель: Мозырев А.Г., к.т.н. доцент.

60