1. Сущность процесса производства стали.

Сталь является основным видом металла, применяемым для создания современной техники. Это объясняется тем, что сталь обладает высокими прочностью и износостойкостью, хорошо сохраняет приданную форму в изделиях, сравнительно легко поддается различным видам обработки. Кроме того, основной компонент стали -железо - является широко распространенным элементом в земной коре.

Сущностью любого металлургического передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

Основными материалами для производства стали являются передельный чугун и стальной лом (скрап).

В процессе плавки стали происходит взаимодействие между металлической, шлаковой и газовой фазами и футеровкой плавильного агрегата, различными по агрегатному состоянию и химическому составу. В результате этого взаимодействия осуществляется переход химических элементов из одной фазы в другую. Обменные процессы сопровождаются химическими превращениями, главным образом на границе металлической фазы со шлаком. Металлическая фаза состоит из расплава химических элементов, шлаковая - из расплава оксидов и их соединений. Поэтому переход элемента из одной фазы в другую возможен только при протекании химической реакции образования или восстаноления оксида.

Используя изложенные законы, процессы выплавки стали осуществляют в несколько этапов.

Первый этап - расплавление шихты и нагрев ванны жидкого металла. На этом этапе температура металла невысока; интенсивно происходят окисление железа, образование оксида железа и окисление примесей Si, P, Мп по реакциям

Fe + 1/2О2 = Fe O + Q

2FeO + Si = SiO2 + 2Fe + Qi кДж

5FeO + 2P = P205 + 5Fe + Q2

FeO + Mn = MnO + Fe + Q3 кДж

Наиболее важная задача этого процесса - удаление фосфора (одной из вредных примесей в стали). Для этого необходимо проведение плавки в основной печи, в которой можно использовать основной шлак, содержащий СаО. Такой шлак должен обладать способностью поглощать из металла и удерживать фосфор и серу.

2[Р] + 5(FeO) + 4(CaO) = (4СаО • P2O5)+5[Fe].

Для удаления фосфора из металла необходимы невысокие температуры ванны металла и шлака. И для удаления фосфора из металла необходимо достаточное со-, держание в шлаке FeO, т. е. шлак должен обладать высокой окислительной способностью - передавать кислород металлу, находящемуся с ним в контакте. Для повышения содержания FeO в шлаке в сталеплавильную ванну в этот период плавки добавляют окалину, железную руду, наводя железистый шлак. По мере удаления фосфора из металла в шлак содержание фосфора в шлаке возрастает. В соответствии с законом распределения удаление фосфора из металла замедляется. Поэтому для более полного удаления фосфора из металла с его зеркала убирают шлак, содержащий фосфор, и наводят новый со свежими добавками СаО.

Второй этап - "кипение" металлической ванны - начинается по мере ее прогрева до более высоких, чем на первом этапе, температур. При повышении температуры металла в соответствии с принципом Ле Шателье более интенсивно протекает реакция

FeO + С = CO + Fe - Q4 кДж.

окисления углерода, происходящая с поглощением теплоты

Образующийся в металле оксид железа реагирует с углеродом а пузырьки оксида углерода СО выделяются из жидкого металла, вызывая "кипение"

ванны. При "кипении" уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам СО, а также газы, проникающие в пузырьки СО. Все это способствует повышению качества металла. Поэтому этап "кипения" ванны является основным в процессе выплавки стали.

В этот же период создаются условия для удаления серы из металла. Сера в стали находится в виде сульфида [FeS], который растворяется также в основном шлаке (FeS). Чем выше температура, тем большее количество FeS растворяется в шлаке, т.е. больше серы переходит из металла в шлак. Сульфид железа, растворенный в шлаке, взаимодействует с оксидом кальция, также растворенным в шлаке:

(FeS) + (СаО) = (CaS) + (FeO). (7)

Эта же реакция протекает на границе металл - шлак между сульфидом железа в стали [FeS] и (СаО) в шлаке:

[FeS] + (СаО) = (CaS) + (FeO). (8)

Образующееся соединение (CaS) растворимо в шлаке, но не растворяется в железе, поэтому сера удаляется в шлак.

Третий этап (завершающий) - раскисление стали - заключается в восстановлении оксида железа, растворенного в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород - вредная примесь, так как понижает механические свойства стали, особенно при высоких температурах. Сталь раскисляют двумя способами:

осаждающим

диффузионным.

,

Диффузионное раскисление осуществляют раскислением шлака. Ферромарганец, ферросилиций и другие раскислители в мелкоразмельченном виде загружают на поверхность шлака. Раскислители, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответствии с законом распределения оксид железа, растворенный в стали, начнет переходить в шлак. Образующиеся при таком способе раскисления оксиды остаются в шлаке, а восстановленное железо переходит в сталь, что уменьшает содержание в ней неметаллических включений и повышает ее качество.

В зависимости от степени раскисленности выплавляют спокойные, кипящие и полуспокойные стали.

Спокойная сталь получается при полном раскислении в печи и ковше. Спокойная сталь раскислена наиболее хорошо — марганцем, кремнием и алюминием. Затвердевание ее происходит спокойно, без выделения газов. В верхней части слитка образуется усадочная раковина, которую отрезают. Слиток получается плотным, однородным, но выход годного при таком способе раскисления составляет всего 85—90 %.

Кипящая сталь раскислена в печи неполностью. Ее раскисление продолжается в изложнице при затвердевании слитка благодаря взаимодействию FeO и углерода, содержащихся в металле. При выплавке в ней сохраняется повышенное количество закиси железа FeO. В процессе затвердевания FeO взаимодействует с углеродом стали и выделяется газ СО. Пузырьки газа всплывают на поверхность, создавая впечатление кипения стали. Слиток кипящей стали затвердевает без образования усадочной раковины. Поэтому выход годного повышается до 95— 100 %. Кипящие стали дешевле спокойных. Однако по качеству кипящие стали уступают спокойным. Они обладают повышенной газонасыщенностью

Полуспокойная сталь имеет промежуточную раскисленность между спокойной и кипящей. Частично она раскисляется в печи и в ковше, а частично в изложнице благодаря взаимодействию оксида железа и углерода, содержащихся в стали. П о л у с п о к о и н а я сталь раскислена марганцем и алюминием и занимает промежуточное положение между спокойной и кипящей. Выход годного при производстве полуспокойной стали составляет 90-95 %. Она может заменить как кипящую так и спокойную сталь.

Легирование стали осуществляют введением ферросплавов или чистых металлов в необходимом количестве в расплав. Легирующие элементы (Ni, Co, Мо, Си), сродство к кислороду у которых меньше, чем у железа, при плавке и разливке практически не окисляются, и поэтому их вводят в печь в любое время плавки (обычно вместе с остальной шихтой). Легирующие элементы, у которых сродство к кислороду больше, чем у железа (Si, Mn, Al, Cr, V, Ti и др.), вводят в металл после раскисления или одновременно с ним в конце плавки, а иногда непосредственно в ковш.

По способу производства (выплавки) стали делят на мартеновские,, бессемеровские (конвертерные) и электростали.

Около 70 % углеродистых сталей выплавляют в мартеновских печах. Широкое применение мартеновского процесса объясняется возможностью переработки не только чугуна, но и металлического лома, а также отходов производства, накапливающихся на заводах в большом количестве. Подавляющее количество мартеновской стали выплавляют основным процессом, при этом футеровка печи основная (магнезит или доломит), шлак тоже основной (CaO, MgO). В таких печах можно выплавлять сталь из шихты, загрязненной серой и фосфором, так как при помощи основного шлака эти вредные примеси могут быть в значительной степени удалены.

При кислом процессе футеровка мартеновских печей кислая (динас), шлак тоже кислый (SiO2). В таких печах сталь выплавляют из металлической шихты, содержащей мало серы и фосфора (т. е. более дорогой), так как при этом способе серу и фосфор из металла удалить трудно.

При кислом процессе футеровка мартеновских печей кислая (динас), шлак тоже кислый (SiO2). В таких печах сталь выплавляют из металлической шихты, содержащей мало серы и фосфора (т. е. более дорогой), так как при этом способе серу и фосфор из металла удалить трудно.

Качество кислой мартеновской стали лучше, чем основной (из-за меньшего содержания кислорода), но необходимость использования шихты чистой по сере и фосфору удорожает производство кислой мартеновской стали.

Бессемеровская сталь получается в бессемеровском конвертере из жидкого чугуна при продувке через него воздуха. Бессемеровская сталь отличается невысоким качеством. Она насыщена газами (особенно азотом), недостаточно очищена от серы и фосфора, загрязнена примесями. Поэтому 'бессемеровский способ изживает себя и ему на смену приходит кислородно-конвертерный способ. Он отличается от бессемеровского тем, что вместо воздуха для продувки используют технически чистый кислород. Получаемая сталь, называемая кислородно-конвертерной, по качеству равноценна мартеновской и значительно превосходит бессемеровскую.

Положительными особенностями кислородно-конвертерной стали являются: однородность химическою состава, низкое содержание азота, серы и фосфора, высокие механические свойства при комнатной и минусовых температурах.

В кислородных конвертерах можно получать стали всех марок, выплавляемых в мартеновских печах.

Электросталь, выплавляемая в электрических печах, по качеству превосходит другие виды стали. Производство стали в электропечи с основной футеровкой позволяет наиболее полно удалить из нее серу, фосфор, а также кислород. В электропечах выплавляют преимущественно легированные стали. Дополнительное рафинирование сталей жидким синтетическим шлаком при разливке, и особенно применение выплавки в вакуушю-индукиионных печах, электрошлаковый и вакуумно-дуговой-переплавы обеспечивают получение наилучшего качества, но удорожают производства.

РАЗЛИВКА СТАЛИ

Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают в изложницы или кристаллизаторы машины для непрерывного литья заготовок (МНЛЗ). В изложницах или кристаллизаторах сталь затвердевает, и получаются слитки, которые подвергают прокатке, ковке.

Изложницы - чугунные формы для изготовления слитков.

Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями.

Слитки квадратного сечения переделывают на сортовой прокат (двутавровые балки, швеллеры, уголки и т.д.).

Слитки прямоугольного сечения переделывают на лист.

Из слитков круглого сечения изготовляют трубы, колеса.

Многогранные слитки используют для поковок.

Для прокатки отливают слитки массой 200 кг ... 25 т; для поковок - массой 300 т и более.

Обычно углеродистые спокойные и кипящие стали разливают в слитки массой до 25 т,

легированные и высококачественные стали - в слитки массой 500 кг ... 7 т,

а некоторые сорта высоколегированных сталей - в слитки массой несколько килограммов.

Сталь разливают в изложницы свер снизу (сифоном) и на МНЛЗ.

В изложницы сверху сталь разливают непосредственно из ковша

При сифонной разливке сталью заполняют несколько изложниц (4 ... 60). Изложницы устанавливают поддоне 6, в центре которого располагается центровой литник 5, футерованный неупорными трубками 4, соединен каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно, без разбрызгивания заполняет изложницу 5. Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько слитков. Для обычных углеродистых сталей используют разливку сверху, а для легированных и высококачественных - разливку сифоном.

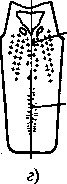

Непрерывная разливка стали coctoiит в том, что жидкую сталь из ковша 1 че рез промежуточное разливочное устройств непрерывно подают в водоохлаждаемый кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 4 (рис. 2.10). Перед заливкой металла в кристаллизатор вводят затравку, образующую его дно. Жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валками 5 вытягивается из кристаллизатора вместе с затвердевающим слитком сердцевина которого еще жидкая. Скорость вытягивания слитка из кристаллизатора составляет от 0,3 до 10 м/мин, зависит от его поперечного сечения, температуры разливаемого металла, условий вторичного охлаждения и теплофизических свойств разливаемой стали. Например, скорость вытягивания слитков с сечениями 150 х 500 и 300 х 2000 мм около 1 м/мин.

На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне 6 вторичного охлаждения. Затем затвердевший слиток попадает в зону 7 резки, где его разрезают газовым резаком 8 на слитки заданной длины. Таким способом отливают слитки с прямоугольным поперечным сечением (150 х 500... 300 х 2000 мм), с квадратным сечением (150 х 150... 400 х 400 мм), круглые в виде толстостенных труб. Вследствие направленного затвердевания и непрерывного питания при усадке слитки непрерывной разливки имеют плотное строение и мелкозернистую структуру, в них отсутствуют усадочные раковины. Выход годных заготовок может достигать 96... 98 % массы разливаемой стали.

Машины непрерывного литья могут иметь несколько кристаллизаторов, что позволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станах, минуя блюминги и слябинги.

КРИСТАЛЛИЗАЦИЯ И СТРОЕНИЕ СТАЛЬНЫХ СЛИТКОВ

Залитая в изложницы сталь отдает теплоту ее стенкам, поэтому затвердевание стали начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твердой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними.

Кристаллизация слитка заканчивав вблизи его продольной оси.

Сталь затвердевает в виде кристалов) древовидной формы - дендритов. Размерым и формы дендритов зависят от условий кристаллизации. На строение стального слитка большое влияние оказывает степень раскисленности стали.

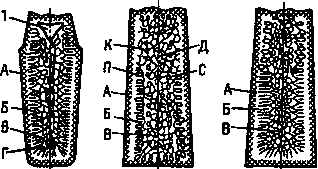

Спокойная сталь (рис. а, г) затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина 1, а в средней - усадочная oceвая рыхлость.

Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью, которая образуется надставь (см. рис. 6} со стенками, футероваными огнеупорной массой малой теплопроводности. Поэтому сталь в прибыли долгое время остается жидкой и питает слиток, а усадочная раковина располагается в прибыли. Слиток спокойной стали (риса) имеет следующее строение - тонкую наружную корку А из мелких равноосных кристаллов; зону Б крупных столбчатых кристаллов (дендритов); зону В крупных неориентированных кристаллов; конус осаждения Г, мелкокристалческую зону у донной части слитка Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твердое. Ликвация бывает двух видов - дендритная и зональная.

а) б) в) Рис. Схема строения стальных слитков

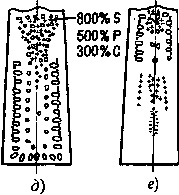

Дендритная ликвация - неоднородность стали в пределах одного кристалла (дендрита) - центральной оси и ветвей. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора - в 1, 2 раза, а углерода уменьшается почти наполовину.

Зональная ликвация - неоднородность состава стали в различных частях слитка. В верхней части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз (рисг), а в нижней части -уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и подприбыльную части слитка, а также донную его часть при прокатке обрезают.

В слитках кипящей стали (рис. б, д) не образуются усадочные раковины: усадка стали рассредоточена по полостям газовых пузырей, возникающих при кипении стали в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка, отчего свойства стали в этой части слитка ухудшаются. Поэтому при прокатке отрезают только верхнюю часть слитка, так как в донной ликвация мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток металлической крышкой ("механическое закупоривание"), либо раскисляют металл алюминием или ферросилицием в верхней части слитка ("химическое закупоривание").

Слиток кипящей стали имеет следующее строение (рис б, д): плотную наружную корку А без пузырей; зону мелких кристаллитов; зону сотовых пузырей Я, вытянутых к оси слитка и располагающихся между кристаллитами Б; зону В неориентированных кристаллитов; промежуточную плотную зону С; зону вторичных круглых пузырей К и среднюю зону Д с отдельными пузырями.

Полуспокойная сталь сохраняет преимущества спокойной и кипящей сталей и не имеет их недостатков.

Полуспокойная сталь (рис. в, е) частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали, а в верхней - кипящей. Ликвация в верхней части слитка полуспокойной стали меньше, чем кипящей, и близка к ликвации спокойной стали, но слитки полуспокойной стали не имеют усадочных раковин.