- •Раздел 1. Введение.

- •2. Уменьшение стоимости проектных работ путем сокращения их части, выполняемой без использования эвм.

- •Раздел 3. Краткие сведения о машиностроительных материалах и основах их выбора

- •Раздел 5. Разъемные соединения.

- •Раздел 6. Введение в передачи.

- •Раздел 7. Зубчатые передачи.

- •Передач с эвольвентным профилем зубьев

- •Раздел 8. Червячные передачи.

- •Раздел 9. Передачи «винт-гайка»

- •Винт; 4 — рукоятка; 5 — чашка домкрата; 6— шип, 7 — корпус

- •Раздел 10. Валы и оси.

- •Вертикальной плоскости; в — эпюра изгибающего момента в горизонтальной плоскости; г — эпюра крутящего момента; д — эскиз вала

- •Раздел 7. Подшипники.

- •Раздел 12. Ременные передачи. Возможно !!!

- •Общепромышленного применения (выборка)

- •Раздел 18. Редукторы и мотор-редукторы общего назначения

Раздел 9. Передачи «винт-гайка»

Устройство и назначение, достоинства и недостатки

Передача винт-гайка (рис. 1) состоит из винта 1 и гайки 2, соприкасающихся винтовыми поверхностями.

Передача

винт-гайка предназначена для преобразования

вращательного движения в поступательное

(при больших углах подъема винтовой

линии, порядка

![]() >

12°).При этом

вращение закрепленной от осевых

перемещений гайки вызывает поступательное

перемещение винта, или вращение

закрепленного от осевых перемещений

винта приводит к поступательному

перемещению гайки. Когда

угол подъема больше угла трения, эту

передачу можно

использовать для преобразования

поступательного движения во

вращательное.

>

12°).При этом

вращение закрепленной от осевых

перемещений гайки вызывает поступательное

перемещение винта, или вращение

закрепленного от осевых перемещений

винта приводит к поступательному

перемещению гайки. Когда

угол подъема больше угла трения, эту

передачу можно

использовать для преобразования

поступательного движения во

вращательное.

Рис. 1. Передача винт-гайка

Различают два типа передач винт-гайка:

- передачи трения скольжения или винтовые пары трения скольжения (рис. 1-3);

- передачи трения качения или шариковые винтовые пары (рис. 4) Ведущим элементом в передаче, как правило, является винт, ведомым - гайка. В передачах винт-гайка качения на винте и в гайке выполнены винтовые канавки (резьба) полукруглого профиля, служащие дорожками качения для шариков.

Конструктивно передача винт-гайка может быть выполнена:

- с вращательным движением винта и поступательным движением гайки (см. рис. 1);

- с вращающимся и одновременно поступательно перемещающимся винтом при неподвижной гайке (см. рис. 2);

- с вращательным движением гайки 1 и поступательным движением винта 2 (см. рис. 3).

Передачи винт-гайка находят применение в устройствах, где требует; получать большой выигрыш в силе, например в домкратах, винтовых прессах, нагрузочных устройствах испытательных машин, механизмах металлорежущих станков или в измерительных и других механизмах для точных делительных перемещений.

Рис. 2. Винтовой домкрат: 1—винт; 2 — гайка; 3 —стопорный

Винт; 4 — рукоятка; 5 — чашка домкрата; 6— шип, 7 — корпус

Рис. 4. Передача винт-гайка с трением качения

В зависимости от назначения передачи винты бывают:

- грузовые, применяемые для создания больших осевых сил. При знакопеременной нагрузке имеют трапецеидальную резьбу, при большой односторонней нагрузке — упорную. Гайки грузовых винтов цельные. В домкратах (рис. 2) для большего выигрыша в силе и обеспечения самоторможения применяют однозаходную резьбу с малым углом подъема;

- ходовые, применяемые для перемещений в механизмах подачи. Для снижения потерь на трение применяют преимущественно трапецеидальную многозаходную резьбу.

- установочные, применяемые для точных перемещений и регулировок. Имеют метрическую резьбу. Для обеспечения безлюфтовой передачи гайки делают сдвоенными.

Большое внимание в винтовых передачах, применяемых в металлорежущих станках и приборах, уделяют устранению мертвого хода, возникающего при изменении направления движения. Наличие мертвого хода объясняется зазором в резьбе вследствие неизбежных ошибок при изготовлении и износа в течение эксплуатации. Для устранения мертвого хода винтовые механизмы снабжают специальными устройствами. При этом различают два способа выборки зазора в резьбе - осевое, применяемое для трапециедальных резьб и радиальное смещение гайки - для треугольных резьб. Первый способ достигается установкой двух раздвигаемых гаек, например, пружиной, второй - разрезной гайки, втягиваемой цанговым зажимом.

Достоинства и недостатки передачи винт-гайка скольжения.

Основные достоинства:

1. возможность получения большого выигрыша в силе;

2. высокая точность перемещения и возможность получения медленного движения;

3. плавность и бесшумность работы;

4. большая несущая способность при малых габаритных размерах;

5. простота конструкции.

Недостатки передач винт-гайка скольжения:

1. большие потери на трение и низкий КПД;

2. затруднительность применения при больших частотах вращения.

Достоинства и недостатки шариковинтовой передачи.

Основные достоинства:

1. малые потери на трение. КПД передачи достигает 0,9 и выше;

2. высокая несущая способность при малых габаритах;

3. возможность получения малых и точных перемещений;

4. отсутствие осевого и радиального зазоров (то есть мертвого хода);

5. высокий ресурс.

Недостатки.

1. Требование высокой точности изготовления, сложность конструкции гайки.

2. Требование хорошей защиты передачи от загрязнений.

Применение.

Шариковинтовые передачи применяют в механизмах точных перемещений, в следящих системах и в ответственных силовых передачах (станкостроение, робототехника, авиационная и космическая техника, атомная энергетика и др.). При вращении винта шарики вовлекаются в движение по винтовым канавкам (см. рис. 4), поступательно перемещают гайку и через перепускной канал возвращаются обратно. Перепускной канал выполняют между соседними или между первым и последним (рис. 4) витками гайки. Таким образом, перемещение шариков происходит по замкнутой внутри гайки траектории.

В станкостроении применяют трехвитковые гайки. Перепускной канал выполняют в специальном вкладыше, который вставляют в овальное окно гайки. В трехвитковой гайке предусматривают три вкладыша, расположенные под углом 120° один к другому и смещенные до длине гайки на один шаг резьбы по отношению друг к другу. Таким образом, шарики в гайке разделены на три (по числу рабочих витков) независимые группы. При работе передачи шарики, пройдя по винтовой канавке на винте путь, равный длине одного витка, выкатываются из резьбы в перепускной канал вкладыша и возвращаются обратно в исходное положение на тот же виток гайки.

Шариковинтовые передачи выполняют с одной или чаще с двумя гайками, установленными в одном корпусе. В конструкциях с двумя гайками наиболее просто исключить осевой зазор в сопряжении винт-гайка и тем самым повысить осевую жесткость передачи и точность перемещения. Устраняют осевой зазор и создают предварительный натяг путем относительного осевого (например, с помощью прокладок) или углового смещения двух гаек.

По конструкции винт представляет собой цилиндрический стержень цельной (см. рис.2) или сборной конструкции с резьбой.

Резьба образуется путем нанесения на цилиндрический стержень винтовых канавок с сечением определенного профиля.

По форме профиля резьбы делят на треугольные (рис. 5, а), прямоугольные (рис. 5, б), трапецеидальные (рис.5, в), упорные (рис. 5, г), круглые (рис.5, д).

Рис. 5. Профили резьб: а — треугольная;

б — прямоугольная; г — упорная; д — с круговым профилем

Винтовая линия образуется, если прямоугольный треугольник ААХС (рис.6) огибать вокруг прямого кругового цилиндра.

Рис. 6. Схема образования резьбы

Винтовую

линию образует навиваемая на цилиндр

гипотенуза АС

треугольника,

при этом один из катетов, совпадающий

с плоскостью основания

цилиндра по длине, равен длине окружности

основания

![]() ,

а

второй катет — шагу винтовой линии.

,

а

второй катет — шагу винтовой линии.

На рис. 6, б показана резьба треугольного профиля. При перемещении плоской фигуры, например треугольника abc (см. рис. 6, б), по винтовой линии так, чтобы ее плоскость всегда проходила через ось О—О, боковые стороны этой фигуры (ab и be) описывают поверхность резьбы.

Винтовая линия (и соответственно резьба) может быть правой и левой.

Правая

винтовая

линия идет слева направо и вверх, левая

— справа

налево

и вверх. Наиболее распространенной в

машиностроении является правая

резьба. Угол![]() (рис.

6, а),

образованный

винтовой линией по среднему диаметру

резьбы d2

и

плоскостью, перпендикулярной к оси

винта, называют

углом подъема

винтовой линии (резьбы):

(рис.

6, а),

образованный

винтовой линией по среднему диаметру

резьбы d2

и

плоскостью, перпендикулярной к оси

винта, называют

углом подъема

винтовой линии (резьбы):

![]()

где S — ход резьбы (рис. 7).

Рис. 7. Виды резьб: а — однозаходная; б — двухзаходная; в — трехзаходная

Длину катета А1С (см. рис. 6, а) обозначают р и называют шагом винтовой линии. Если по «параллельным» винтовым линиям перемещаются два или несколько рядом расположенных профиля, то они образуют многозаходную резьбу. По числу заходов резьбы делятся на однозаходную (см. рис. 7, а), двухзаходную (см. рис. 7, б), трехзаходную (см. рис. 7, в) и т. д. Наибольшее распространение имеет однозаходная резьба.

Для однозаходной резьбы р = S. Для многозаходной резьбы S = pz, где S — ход резьбы; р — шаг резьбы; z — число заходов.

Прямоугольная резьба, вследствие технологических трудностей ее изготовления, применяется крайне редко.

В некоторых случаях применяется также резьба круглого профиля (там, где имеется опасность повреждения острых кромок, например, в пожарном оборудовании, в цоколях электрических ламп).

Для шариковых винтовых пар применяют специальные профили резьб, одна из которых показана на рис. 4.

Конструкции винтов должны удовлетворять общим требованиям, предъявляемым к конструкции валов, т.е. не иметь резких переходов, кольцевых выступов большого диаметра и т. п.

Материалы винта и гайки должны представлять антифрикционную пару, т.е. быть износостойкими и иметь малый коэффициент трения. Выбор марки материала зависит от назначения передачи, условий работы и способа обработки резьбы.

Материал винтов — сталь 45, 50, Ст4, Ст5, У10, 40Х, 40ХГ, 40ХВГ, 65Г и др. В ответственных передачах для повышения износостойкости применяют закалку винтов с последующей шлифовкой резьбы.

Гайку в большинстве случаев выполняют в форме втулки 2 (рис. 1), иногда с фланцем для ее осевого крепления (см. рис. 2), цельной или разъемной конструкции (например, гайка, состоящая из двух частей, охватывающих ходовой винт в токарно-винторезном станке). В отдельных случаях выполняют гайки более сложных конструкций (с компенсацией износа и т. п.).

Основной причиной выхода из строя передач винт-гайка является изнашивание гайки (реже винта). Для уменьшения трения и изнашивания резьбы гайки передачи изготовляют из бронз (БрО10Ф1, БрОбЦбСЗ, БрА9Ж4 и др.), а также в тихоходных передачах из серого (СЧ20, СЧ25) и антифрикционного чугунов АВЧ-1, АКЧ-1 и др. Для уменьшения расхода бронзы гайки делают из двух металлов: корпус гайки — из стали или чугуна; рабочую часть гайки — из бронзы, а иногда из баббита.

Силовые соотношения в винтовой паре передачи.

Для удобства рассмотрения сил в винтовой паре развернем виток резьбы по среднему диаметру d2 в наклонную плоскость, а гайку представим в виде ползуна (рис. 9).

Рис. 9. Силовые соотношения в винтовой передаче

Силы, возникающие в резьбе: Fa — осевая сила; Ft — окружная сила (Ft= 2T/d2; Ff=fN, где f — коэффициент трения; N — нормальная реакция).

На

рис. 9 R

—

равнодействующая сил N

и

Ff

,

угол

![]() между векторамисил

R

и

N — угол

трения. Зависимость

между Fa

и Ft

найдем

из уравнения равновесия гайки под

действием

сил Ft,

Fa,

R:

между векторамисил

R

и

N — угол

трения. Зависимость

между Fa

и Ft

найдем

из уравнения равновесия гайки под

действием

сил Ft,

Fa,

R:

![]()

откуда получим соотношение модулей сил

![]() (1)

(1)

Формула (1) справедлива только для прямоугольной резьбы. Для треугольной или трапецеидальной резьбы

![]() (2)

(2)

где

![]() - приведенный угол трения;

- приведенный угол трения;![]() — угол профилярезьбы.

— угол профилярезьбы.

Самоторможение в передаче винт-гайка.

В этом случае под действием силы Fa гайка не может поворачиваться (из-за трения) относительно неподвижного винта. Условие самоторможения

![]() .

(3)

.

(3)

По

условию (3) проверяют, например, винтовые

домкраты (см.

рис.

2). Груз не должен опускаться, пока к

рукоятке не приложена сила Резьбы

многозаходные для передачи движения

(специальные) имеют угол подъема

винтовой линии резьбы

![]() =80-160,

угол трения

=80-160,

угол трения

![]() =

20-60

(для стального

винта и бронзовой гайки) и

=

20-60

(для стального

винта и бронзовой гайки) и

![]() =

40-80

(для стального винта и чугунной

гайки).

=

40-80

(для стального винта и чугунной

гайки).

Формула

(3) определяет условие самоторможения,

а именно для самоторможения передачи

винт-гайка необходимо, чтобы угол

подъема винтовой линии резьбы (![]() )

был меньше приведенного угла трения

)

был меньше приведенного угла трения![]() .

.

Определение

угла

![]() :

:

![]() —угол

трения;

(4)

—угол

трения;

(4)

-

приведенный угол трения.

(5)

-

приведенный угол трения.

(5)

Передаточное число передачи винт-гайка условно можно записать

![]() ,

(6)

,

(6)

где

![]() —

длина окружности маховичка, с помощью

которого осуществляется

вращение винта (рис. 10); S

—

ход винта.

—

длина окружности маховичка, с помощью

которого осуществляется

вращение винта (рис. 10); S

—

ход винта.

При

малом ходе винта

и большом диаметре маховика можно

получить большое передаточное

отношение

![]() .

.

Рис. 10. Кинематическая схема передачи винт-гайка

Расчет передачи винт-гайка на прочность

Как показывает опыт, неудовлетворительная работа винтовых передач чаще всего вызывается износом резьбы. Поэтому основным расчетом всех винтовых передач является расчет на износ, в результате которого определяют диаметр винта и высоту гайки. Проверяя среднее давление р в резьбе, полагают, что все витки резьбы нагружены равномерно.

Рис. 11.

Тогда (рис. 11)

![]() (7)

(7)

где

Fa

— внешняя

осевая сила; А

— площадь рабочей поверхности витка;

d2

- средний

диаметр резьбы; Н1

— рабочая высота профиля резьбы;

![]() -

число витков в гайке высотойН:

-

число витков в гайке высотойН:

![]() (здесьр

— шаг резьбы);

(здесьр

— шаг резьбы);

![]() -

допускаемое давление

(выбирается по табл. 1).

-

допускаемое давление

(выбирается по табл. 1).

Таблица 1. Допускаемое давление в резьбе для пары винт-гайка

|

Материал винтовой пары |

|

|

Закаленная сталь—бронза |

10-12 |

|

Незакаленная сталь—бронза |

8-10 |

|

Закаленная сталь—антифрикционный чугун АЧВ-1, АЧК-1 |

7-9 |

|

Незакаленная сталь—антифрикционный чугун АЧВ-2, АЧК-2 |

6-7 |

|

Незакаленная сталь—чугун СЧ20, СЧ25 |

5 |

Примечание.

При

редкой работе, а также для гаек малой

высоты значение

![]() может

быть

повышено на 20%.

может

быть

повышено на 20%.

Для

проектного расчета полученную формулу

целесообразно преобразовать, заменив

![]() на

на

![]() обозначив

обозначив![]() — коэффициент

высоты гайки,

— коэффициент

высоты гайки,

![]() — коэффициент

высоты резьбы.

— коэффициент

высоты резьбы.

Тогда

(8)

(8)

Принимают

![]() для трапецеидальной и

для трапецеидальной и![]() для упорной резьбы;

для упорной резьбы;![]() в зависимости от конструктивных

соображений (большие значения для резьб

меньших диаметров). Полученное значениеd2

согласуется

со стандартом.

в зависимости от конструктивных

соображений (большие значения для резьб

меньших диаметров). Полученное значениеd2

согласуется

со стандартом.

После

расчета резьбы сильно нагруженные

винты, например винты домкратов, проверяют

на прочность, принимая

![]() ,

и на устойчивость.

,

и на устойчивость.

Расчет передачи винт-гайка скольжения

Силовые

зависимости в передаче винт-гайка

скольжения такие же, как в крепежной

резьбе. Основной причиной разрушения

винтов и гаек является изнашивание их

резьбы. Поэтому при определении размеров

передачи исходят из расчета на

износостойкость резьбы по допускаемому

давлению

![]() с

последующей проверкой винта на прочность.

Потеря устойчивости длинных сжатых

винтов может быть также причиной

разрушения передачи.

с

последующей проверкой винта на прочность.

Потеря устойчивости длинных сжатых

винтов может быть также причиной

разрушения передачи.

Расчет передачи на износостойкость ведут из условия невыдавливания смазочного материала, предполагая, что вследствие приработки нагрузка по виткам резьбы распределяется равномерно формула (7).

Наружный диаметр гайки D и диаметр борта Dб (см. рис. 12) принимают конструктивно: D = 1,5d; Dб = 1,25D, где d — наружный диаметр резьбы.

Проверку прочности тела гайки проводят по напряжениям растяжения с учетом кручения

![]() (9)

(9)

где Fрасч — расчетная сила.

Опорную поверхность борта гайки проверяют по условию прочности на смятие:

![]() (10)

(10)

Высоту а борта гайки принимают: а = 0,25H.

Длину винта назначают конструктивно в зависимости от требуемой величины перемещения l0. Для домкратов обычно l0= (8...12)d.

Стержень винта работает на сжатие и имеет большую свободную длину.

Сжатые винты проверяют расчетом на устойчивость по условию

![]() ,

(11)

,

(11)

где

![]() —

расчетный коэффициент запаса устойчивости;

—

расчетный коэффициент запаса устойчивости;

[sy] — допускаемый коэффициент запаса устойчивости: для грузовых и ходовых винтов принимают [sy] = 4...5;

![]() —расчетное

напряжение сжатия в поперечном сечении

винта;

—расчетное

напряжение сжатия в поперечном сечении

винта;

![]() —критическое

напряжение, возникающее в поперечном

сечении винта;

—критическое

напряжение, возникающее в поперечном

сечении винта;

N— продольная сила.

В

зависимости от метода определения

![]() при расчете на устойчивость винты

делятся на три группы:

при расчете на устойчивость винты

делятся на три группы:

1-я

группа. Винты большой гибкости, для

которых должно соблюдаться условие

![]() ,

где

,

где![]() — гибкость винта, зависящая от его

приведенной длины и внутреннего диаметра

резьбы;

— гибкость винта, зависящая от его

приведенной длины и внутреннего диаметра

резьбы;

![]() —предельная

гибкость для материала винта, при которой

критическое напряжение в поперечном

сечении винта равно пределу

пропорциональности (табл. 2).

—предельная

гибкость для материала винта, при которой

критическое напряжение в поперечном

сечении винта равно пределу

пропорциональности (табл. 2).

Таблица

2. Значения

![]() ,

,![]() ,

,![]() ,

,![]()

|

Марка стали |

|

|

|

|

|

45 50 40ХГ |

85 82 55 |

60 50 28 |

578 404 100 |

3,75 1,23 5,40 |

Для этой группы винтов критическое напряжение определяют по формуле Эйлера

![]() ,

(11, а)

,

(11, а)

где Е — модуль продольной упругости материала винта.

2-я

группа. Винты средней гибкости, для

которых должно соблюдаться условие

![]() ,

где

,

где![]() — гибкость, при которой критическое

напряжение в поперечном сечении винта

равно пределу текучести

— гибкость, при которой критическое

напряжение в поперечном сечении винта

равно пределу текучести![]() (табл.2).

(табл.2).

Для этой группы винтов критическое напряжение определяют по формуле Ясинского

![]() ,

(11, б)

,

(11, б)

где а и b — эмпирические коэффициенты, имеющие размерность напряжения и зависящие от материала винта (табл.2).

3-я

группа. Винты малой гибкости, для которых

соблюдается условие

![]() .

Для этой группы винтов принимают

.

Для этой группы винтов принимают![]() ,

т. е. нет надобности в расчете на

устойчивость.

,

т. е. нет надобности в расчете на

устойчивость.

Из курса сопротивления материалов известно, что гибкость винта

![]() ,

(12)

,

(12)

где l — расчетная длина винта. Для винтов, у которых второй опорой служит гайка, l равно расстоянию между опорой и серединой гайки;

![]() —радиус

инерции поперечного сечения винта; J

— момент инерции поперечного сечения

винта:

—радиус

инерции поперечного сечения винта; J

— момент инерции поперечного сечения

винта:

![]() (13)

(13)

![]() —коэффициент

приведения длины, учитывающий способ

закрепления концов винта:

—коэффициент

приведения длины, учитывающий способ

закрепления концов винта:

![]() =

1 — оба конца оперты шарнирно;

=

1 — оба конца оперты шарнирно;![]() =

2 — один конец свободен, другой заделан;

=

2 — один конец свободен, другой заделан;![]() = 0,7 — один конец заделан, другой закреплен

шарнирно;

= 0,7 — один конец заделан, другой закреплен

шарнирно;![]() =

0,5 — оба конца заделаны.

=

0,5 — оба конца заделаны.

Для винтов, одной из опор которых служит гайка, учитывая наличие зазоров в сопряжении винт-гайка, закрепление в этой опоре считают шарнирным.

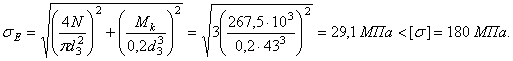

Нагруженные винты проверяют на прочность по гипотезе энергии формоизменения:

(14)

(14)

где

![]() — эквивалентное напряжение для опасной

точки расчетного сечения винта;N

и Мк

— продольная сила и крутящий момент,

действующие в проверяемом поперечном

сечении; d3

— внутренний диаметр резьбы винта.

— эквивалентное напряжение для опасной

точки расчетного сечения винта;N

и Мк

— продольная сила и крутящий момент,

действующие в проверяемом поперечном

сечении; d3

— внутренний диаметр резьбы винта.

Допускаемые напряжения для расчета деталей передачи винт-гайка скольжения принимают по следующим рекомендациям:

- допускаемое давление в резьбе: сталь по чугуну [р]изн=5...6 Н/мм2; сталь по бронзе [p]изн =8..10 МПа; закаленная сталь по бронзе [p]изн= 10... 12 МПа. Для винтов домкратов и струбцинок, т.е. сравнительно редко работающих механизмов, значения [р]изн повышают на 30...40%.

-

допускаемое напряжение

![]() на растяжение или сжатие стальных винтов

вычисляют при [s]T

= 3;

на растяжение или сжатие стальных винтов

вычисляют при [s]T

= 3;

-

допускаемые напряжения для материала

гайки: на смятие бронзы и чугуна по

чугуну или стали

![]() =

42...55 МПа ;

=

42...55 МПа ;

-

допускаемые напряжения на растяжение:

для бронзы

![]() =

34...44 МПа, для чугуна

=

34...44 МПа, для чугуна![]() = 20... 24 МПа.

= 20... 24 МПа.

КПД передачи винт-гайка скольжения.

В передаче винт-гайка скольжения потери возникают в резьбе и в опорах. Потери в резьбе составляют главную часть. Они зависят от профиля резьбы, ее заходностн, материала винтовой пары, точности изготовления, шероховатости контактирующих поверхностей и вида смазочного материала:

![]() (15)

(15)

где

![]() – коэффициент, учитывающий потери в

опорах. Этот коэффициент зависит от

конструкции винтового механизма. Так,

для ходовых винтов станков (опоры —

подшипники качения)

– коэффициент, учитывающий потери в

опорах. Этот коэффициент зависит от

конструкции винтового механизма. Так,

для ходовых винтов станков (опоры —

подшипники качения)![]() =

0,98.

=

0,98.

Примеры расчета передачи винт-гайка скольжения

Пример 1. Рассчитать передачу винт-гайка скольжения винтового пресса. Сила сжатия Fа= 50 кН. Ход ползуна l0 = 600 мм.

Решение.

1. Материалы ванта в гайки. Для ванта

принимаем сталь 45, термообработка —

улучшение (![]() =

540 МПа), для гайки — бронзу БрО10Ф1.

=

540 МПа), для гайки — бронзу БрО10Ф1.

2. Допускаемые давление и напряжения:

а) допускаемое давление для пары сталь-бронза [p]изн=10 МПа;

б) для материала винта при [s]T= 3

![]() МПа;

МПа;

в) для материала гайки

![]() = 40

МПа;

= 40

МПа;

![]() = 45 МПа;

= 45 МПа;

3.

Средний диаметр резьбы. Учитывая

сравнительно небольшую силу сжатия,

принимаем для передачи трапецеидальную

резьбу с

![]() =0,5.

=0,5.

Конструкцию

гайки выбираем цельную,

![]() =

1,5. Тогда средний диаметр резьбы [формула

(8)]

=

1,5. Тогда средний диаметр резьбы [формула

(8)]

![]()

Принимаем d= 52 мм, р = 8 мм, d2 = 48 мм, d3 = 43 мм.

4. Угол подъема резьбы. Для большего выигрыша в силе принимаем однозаходную резьбу (z = 1).

![]() ;

;

![]() .

.

Приведенный

угол трения при f=0,09

и

![]()

![]() .

.

Так

как

![]() ,

передача винт-гайка скольжения

самотормозящаяся.

,

передача винт-гайка скольжения

самотормозящаяся.

5. Размеры гайки.

а) Высота гайки

![]() мм.

мм.

Принимаем по стандарту Н= 71 мм.

б) Число витков в гайке [формула (7)]

![]() ,

что допустимо.

,

что допустимо.

в) Наружный диаметр гайки

![]() мм.

мм.

Принимаем D= 80 мм.

г) Диаметр борта гайки

![]() мм.

мм.

д) Высота борта гайки

![]() мм.

мм.

6. Проверочный расчет винта.

А. На устойчивость.

а)

Согласно задания один конец винта пятой

опирается шарнирно на ползун, а другой

— шарнирно (вследствие зазоров в резьбе)

закреплен в гайке. Принимаем коэффициент

![]() [см. пояснения к формуле (13)].

[см. пояснения к формуле (13)].

б) Момент инерции поперечного сечения винта [формула (13.8)]

![]() мм4.

мм4.

в) Радиус инерции сечении винта

г) Расчетная длина винта

![]() .

.

д)

По табл. 2 для стали 45

![]() =85;

=85;![]() =60.

=60.

Гибкость винта [формула (12)]

![]() .

.

Следовательно,

это винт малой гибкости, для которого

![]() ,

т.е. специальный расчет на устойчивость

не нужен.

,

т.е. специальный расчет на устойчивость

не нужен.

Б. На прочность.

а) Момент сопротивления в резьбе

![]() Нмм.

Нмм.

Согласно

задания винт опирается на ползун сплошной

пятой диаметром

![]() .

При стальном подпятнике принимаемf

= 0,17.

.

При стальном подпятнике принимаемf

= 0,17.

б) Момент трения на торце пяты

![]() Нмм.

Нмм.

в) Строим эпюры продольных сил N и крутящих моментов Мк. При условии равномерного распределения осевой силы по виткам резьбы продольная сила N винта в пределах гайки изменяется от Fa до 0, а крутящий момент Мк от Tf до Т+Тf

г) По эпюрам N и Мк опасное сечение винта может быть либо выше гайки (сечение А-А), либо ниже ее (сечение Б-Б). Доказано, что сечения винта в пределах гайки менее опасны.

Выполним проверку для опасных сечений.

Сечение А-А, В этом сечении продольная сила N=0, а крутящий момент

![]() мм.

мм.

Эквивалентное напряжение [формула (14)]

Сечение

Б-Б. В этом сечении

![]() ,

a

,

a![]() :

:

следовательно, в обоих сечениях прочность винта обеспечена

7. Проверочный расчет гайки.

а)

Проверка прочности тела гайки. Расчетная

сила трапецеидальной резьбы:

![]() кН.

кН.

По формуле (9)

![]()

что

меньше

![]() =

40 МПа. Прочность тела гайки обеспечена.

=

40 МПа. Прочность тела гайки обеспечена.

б) Проверка опорной поверхности борта гайки [формула (10)]

,

,

что

меньше

![]() =

45 МПа. Прочность опорной поверхности

борта гайки обеспечена.

=

45 МПа. Прочность опорной поверхности

борта гайки обеспечена.

Пример 2. Рассчитать винт домкрата, а так же определить его КПД. Резьба самотормозящая упорная грузоподъемность Fа = 150 кН, l = 1,0 м, винт – сталь 35, гайка – чугун, подпятник – шариковый.

Решение.

1. Определим диаметр винта из условия износостойкости, приняв

![]() =6

МПа,

=6

МПа,

![]() =

1,8 ,

=

1,8 ,![]() = 0,75

= 0,75

(![]() и

и![]() )

– коэффициент высоты гайки и резьбы.

)

– коэффициент высоты гайки и резьбы.

![]()

2. По таблицам стандарта выбираем резьбу

х12 d = 85 мм, р = 12 мм шаг резьбы

d1 = 64,2 мм, d2 = 76 мм, h = 9 мм (коэффициенты резьбы), коэффициент трения = 0,1

Угол подъема резьбы

![]()

![]() ,

что обеспечивает запас самоторможения.

,

что обеспечивает запас самоторможения.

3.

Число витков:

![]()

![]() мм

мм

КПД домкрата (при наличии слабой смазки в винте = 0,1)

![]() .

.

Расчет шариковинтовой передачи

Основные

геометрические параметры шариковинтовой

передачи d0

— номинальный диаметр резьбы; р

— шаг резьбы; dw

— диаметр шарика;

![]() — угол контакта (

— угол контакта (![]() =

450);

z

— число заходов резьбы (обычно z

= 1); d3

— внутренний диаметр резьбы винта (по

дну впадины):

=

450);

z

— число заходов резьбы (обычно z

= 1); d3

— внутренний диаметр резьбы винта (по

дну впадины):

![]() ;

(16)

;

(16)

d — наружный диаметр резьбы винта:

![]() ;

(17)

;

(17)

Чтобы в процессе работы не произошло раскрытия стыка между одной из гаек и корпусом, создают силу FН (Н) предварительного натяга, равную:

![]() при

условии

при

условии

![]() ,

(18)

,

(18)

где Сar — скорректированная динамическая грузоподъемность шариковинтовой передачи, Н [см. ниже формулу (13.15)]; Fа — внешняя осевая сила, Н. Если на передачу, собранную с силой предварительного натяга FH, со стороны левой гайки действует осевая сила Fa, то осевые силы Fа и Fn, действующие в контакте с винтом соответственно левой и правой гаек, находят по формулам:

![]() ;

;

![]() (19)

(19)

За расчетное значение осевой силы FE в передаче принимают большее из двух: FE = FЛ или FE = FП,

В передачах без предварительного натяга FE = Fa.

В

станкостроении шариковинтовые передачи

стандартизованы. Для гаек применяют

стали 9ХС, ШХ15, 18ХГТ. Винты изготавливают

из сталей ХВГ, 8ХФ, 20ХЗМВФ. Рабочие

поверхности закаливают до твердости

![]() .

.

Расчет шариковинтовой передачи на прочность.

Основными критериями работоспособности для хорошо смазываемых и защищенных от загрязнений передач являются сопротивление рабочих поверхностей контактной усталости и отсутствие у них пластических деформаций.

Подобно подшипникам качения шариковинтовые передачи не конструируют, а подбирают по каталогу. Расчет ведут по динамической грузоподъемности для предупреждения усталостного разрушения (выкрашивания рабочих поверхностей) и по статической грузоподъемности для предупреждения пластических деформаций.

В табл. 3 приведены значения базовых динамической Са и статической С0а грузоподъемностей шариковинтовьгх передач.

Таблица 3. Шариковинтовые передачи (выборка)

|

Номинальный диаметр резьбы d0, мм |

Шаг резьбы р, мм |

Диаметр шарика dw, мм |

Базовая грузоподъемность, Н | |

|

динамическая Сa |

статическая С0а, | |||

|

25 25 32 32 |

5 10 5 10 |

3 6 3 б |

16580 46400 17710 49800 |

28100 48800 37500 65000 |

Примечание. 1. Базовая динамическая грузоподъемность Сa представляет собой осевую силу в Н, которую шариковинтовая передача может воспринимать при базовой долговечности, составляющей 106 оборотов винта.

2. Базовая статическая грузоподъемность С0а представляет собой статическую осевую силу в Н, которая вызывает общую остаточную пластическую деформацию шарика, канавок винта и гайки, равную 0,0001 диаметра шарика.

Базовая динамическая грузоподъемность соответствует 90%-ной надежности и распространяется на обычно применяемые стали. При отличии свойств материала от обычных, а также при повышенных требованиях к надежности передачи вычисляют значение скорректированной динамической грузоподъемности Сar по формуле:

![]() (20)

(20)

где Км — коэффициент, учитывающий качество материала (обычная плавка КM=1, плавка с вакуумной дегазацией КМ=1,25, вакуумный переплав Км= 1,7); Kp - коэффициент надежности передачи (при 90%-ной надежности Кр= 1, при 95%-ной Кр=0,85, при 97%-ной Kp=0,75); Са — базовая динамическая грузоподъемность шариковинтовой передачи (см. табл. 3). Показателем долговечности шариковинтовых передач служит ресурс, т.е. наработка до предельного состояния (усталостного выкрашивания поверхностей качения), выраженная в миллионах оборотов L или в часах Lh:

![]() ,

млн. об.; (21)

,

млн. об.; (21)

![]() ,

ч.; (22)

,

ч.; (22)

где Сar — скорректированная динамическая грузоподъемность, Н; FE — расчетная осевая сила, Н; n — частота вращения винта, мин-1.

Условием пригодности шариковинтовой передачи является:

![]() (23)

(23)

где Lh — расчетный ресурс, ч;

![]() —требуемый

ресурс, ч.

—требуемый

ресурс, ч.

Статическая контактная прочность обеспечивается при выполнении условия:

![]() ,

(24)

,

(24)

где FE — расчетная осевая сила;

С0a — базовая статическая грузоподъемность, Н.

Расчет передачи на устойчивость проводят так же, как для передач винт-гайка скольжения [см. формулы (11) — (13)].

КПД шариковинтовой передачи.

Как и в передаче винт-гайка скольжения в шариковинтовой передаче потеря возникают в опорах и в резьбе:

![]()

Опорами

винтов являются подшипники качения,

поэтому

![]() =

0,98. Главную часть составляют потери в

резьбе. Для ведущего винта (вращательное

движение винта преобразуется в

поступательное перемещение гайки) КПД

винтовой пары:

=

0,98. Главную часть составляют потери в

резьбе. Для ведущего винта (вращательное

движение винта преобразуется в

поступательное перемещение гайки) КПД

винтовой пары:

![]() (25)

(25)

Здесь:

![]() ,

(26)

,

(26)

![]() ,

(27)

,

(27)

где

![]() —

угол подъема резьбы;р

— приведенный угол трения в резьбе; fк—

коэффициент трения качения (обычно fk=

0,01 мм);

—

угол подъема резьбы;р

— приведенный угол трения в резьбе; fк—

коэффициент трения качения (обычно fk=

0,01 мм);

![]() — коэффициент КПД передачи: при малой

величине силы предварительного натяга

(

— коэффициент КПД передачи: при малой

величине силы предварительного натяга

(![]() )

)![]() =1;

при большой (

=1;

при большой (![]() ):

):

![]() ,

(28)

,

(28)

где

![]()

![]()

Вследствие высокого КПД шариковинтовые передачи характеризуются малыми моментами сопротивления в резьбе (малыми моментами завинчивания Тзав, Нм:

![]() (29)

(29)

здесь

FE

— в Н,

![]() —

мм.

—

мм.

Рекомендации по конструированию шариковинтовых передач

1. Вкладыши с перепускным каналом для возврата шариков выполняют из закаленной стали, точно пригоняют к окнам гайки и запаивают. От точности совмещения канала возврата с резьбой гайки существенно зависит долговечность передачи.

2. Полость гайки при сборке заполняют пластичным смазочным материалом (ЦИАТИМ-201, 203). Гайку снабжают устройствами: уплотнительными и для очистки резьбы винта от загрязнений.

3. Многозаходные винты позволяют получить высокую скорость осевых перемещений исполнительных механизмов.

Рекомендации по проектировочному расчету шариковинтовых передач

Цель расчета — определить основные геометрические размеры стандартной шариковинтовой передачи, обеспечивающие ее работоспособность.

Вначале

находят ориентировочное значение

требуемой базовой динамической

грузоподъемности

![]() (Н):

(Н):

![]() .

(30)

.

(30)

где Fa — внешняя осевая сила, Н; КM, КP — см. формулу (20).

По табл. 3 выбирают шариковинтовую передачу с ближайшим большим значением базовой динамической грузоподъемности Ca.

Вычисляют ресурс [см. формулы (21), (22)] выбранной передачи; выполняют проверку на статическую контактную прочность [формула (24)] и на устойчивость [формулы (11) — (13)]. При положительных результатах расчетов предварительные размеры принимают в качестве окончательных. В противном случае изменяют размеры передачи. До удовлетворения всех критериев работоспособности: сопротивления контактной усталости, статической контактной прочности, устойчивости винта.

Пример расчета шариковинтовой передачи

Пример

3. Подобрать

стандартную шариковинтовую передачу

привода толкателя. Ведущим является

винт. Внешняя осевая сила Fa=

30кН, частота вращения винта n=

35 мин-1.

Требуемый ресурс

![]() =

1000 ч. Вероятность безотказной работы

95%. Передача собрана с предварительным

натягом.

=

1000 ч. Вероятность безотказной работы

95%. Передача собрана с предварительным

натягом.

Решение.

1. Материал винта и гайка. Для винта

принимаем сталь ХВГ, для гайки — сталь

9ХС (плавка обычная). Термообработка —

закалка рабочих поверхностей до твердости

![]() .

.

2. Расчетные коэффициенты. При обычной плавке металла и при 95%-ной надежности передачи принимаем значения корректирующих коэффициентов: КМ= 1; КР= 0,85 [см. формулу (20)].

3. Ориентировочное значение требуемой динамической грузоподъемности по формуле (30):

![]() Н.

Н.

4. Основные размеры передачи. По табл. 3 выбираем шариковинтовую передачу с ближайшим большим значением Са = 46400 Н, тогда d0=25мм, р=10 мм, dw = 6 мм, С0а = 48800Н.

Внутренний диаметр резьбы винта [формула (16)]:

![]() мм.

мм.

Наружный диаметр резьбы винта [формула (17)]:

![]() мм.

мм.

Принимаем передачу с однозаходной резьбой (z=1) и с двумя гайками, устанавливаемыми с предварительным натягом в одном корпусе.

5. Скорректированная динамическая грузоподъемность [формула (20)]:

![]() Н.

Н.

6. Сила предварительного ногата [формула (18)]:

![]() Н.

Н.

Для выполнения условия при условии FH>Fa/4= 30000/4 = 7500 Н принимаем FH = 7800 Н.

7. Расчетная осевая сила FE передачи. Осевые силы, действующие в контакте с винтом левой (FЛ) а правой (FП) гаек [формула (19)]:

![]() Н.

Н.

![]() H.

H.

Принимаем в качестве расчетного значения FЕ = FЛ = 30012 Н.

8. Ресурс передачи [формулы (21), (22)]

![]() млн.об.

млн.об.

![]() ч.

ч.

Условие

(23) выполнено (![]() =1080

ч >

=1080

ч >![]() =

1000 ч), следовательно, передача пригодна.

=

1000 ч), следовательно, передача пригодна.

9. Проверка передача на контактную статическую прочность. Условие (24) выполнено: FE = 30012 Н < С0a = 48800 Н.

Контактная статическая прочность передачи обеспечена.

10. Определение КПД шариковинтовой передачи.

а) Приведенный угол трения в резьбе fK = 0,01 [формула (27)]

![]() .

.

б) Угол подъема резьбы [формула (26)] при z = 1

![]() .

.

в)

Так как FH

< FE

/3 (7800 < 30012/3 = 10004), то КПД винтовой пары

находим по формуле (25) при

![]() :

:

![]()

г)

КПД шариковинтовой передачи при

![]() =

0,98

=

0,98

![]() .

.

11. Момент завинчивания передача по формуле (29)

12. Линейная скорость перемещения ведомого элемента (гайки)

![]() м/с.

м/с.