- •Вопрос №1 Пайка, Виды припоя.

- •Вопрос №2 Виды паяльников и их элементы.

- •Вопрос №3 Термопара. Принцип работы термопары.

- •Вопрос №4 Виды термометров сопротивления.

- •Вопрос №5 Классификации приборов

- •Вопрос №6 Жидкостный манометр, принцип работы.

- •Вопрос №7 Мембранно-вакуумный манометр, принцип работы.

- •Вопрос №8 Дифференциальный манометр

- •Вопрос №9 электрический манометр и вакуумметр

- •Вопрос №10 Весы́ Назначение

- •Вопрос №25 Емкостной метод

- •Вопрос №27 Анализаторы жидкости.

- •Вопрос №28 Анализаторы жидкостей

- •Вопрос №29 Электроконтактные преобразователи (датчики).

Вопрос №25 Емкостной метод

Емкостной метод измерения уровня в промышленном производстве.

|

|

|

Емкостной уровнемер ДУЕ-1 |

ЧЭ емкостного уровнемера представляет собой конденсатор, обкладки которого погружены в среду. Он может быть выполнен в виде двух концентрических труб, пространство между которыми заполняется средой, либо в виде стержня, при этом роль второй обкладки играет металлическая стенка емкости. В случае проводящей жидкости ЧЭ покрывается изолятором, обычно фторопластом. Изменение уровня жидкости приводит к изменению емкости ЧЭ, преобразуемой в выходной электрический сигнал.

Условия применения емкостных датчиков по характеристикам рабочей среды: температура -40…+200 ºС, давление – до 2,5 МПа, диапазон измерения – до 3м. (30 м. – для гибких и тросовых ЧЭ).

Широко распространены такие модели емкостных датчики как РИС-101, ИСУ-100, ДУЕ-1, Multicup. Для датчиков ДУЕ-1 разработан широкий спектр модификаций предусматривающих применение в различных средах, в том числе агрессивных взрывоопасных, в различных температурных и климатических условиях при разных физических состояниях контролируемой среды.

В уровнемерах, называемых ультразвуковыми, используется метод, основанный на отражении ультразвуковых (УЗК) колебаний от границы раздела сред со стороны жидкости.

В зависимости от используемого параметра звуковой волны для измерения уровня жидкости различают

· частотный,

· фазовый.

· импульсный

способы измерения уровня.

Мерой уровня жидкости h является время прохождения ультразвуковых колебаний t от пьезометрического преобразователя (излучателя) до плоскости границы раздела среды (жидкость - газ) и обратно до приёмника. Время прохождения ультразвуковых колебаний t определяется выражением:

|

|

(7.22) |

где а — скорость распространения звука в жидкости.

Пауза tп между двумя последовательными посылаемыми импульсами определяется выражением:

|

|

(7.23) |

В таблице 7.2 приведены значения времени прохождения ультразвуковым сигналом некоторых расстояний в воздушной среде при нормальных условиях (двойное расстояние уже учтено); эти данные помогают учесть инерционность УЗК-метода в некоторых применениях.

Таблица 7.2 - Времени прохождения УЗК сигналом некоторых расстояний

|

Расстояние, м |

0,1 |

0,2 |

0,5 |

1 |

2 |

5 |

10 |

|

Время прохождения УЗ сигнала, мс |

0,6 |

1,2 |

3 |

6 |

12 |

30 |

60 |

25 Уровнемер (рис.7.16) состоит из пьезометрического преобразователя 1, электронного блока 7 и вторичного прибора 5. Электронный блок включает в себя генератор 6, задающий частоту повторения импульсов; генератор импульсов 2, посылаемый в жидкость, уровень которой измеряется; приёмного устройства-усилителя 3; схемы измерения времени 4. Генератор, задающий частоту повторения импульсов, управляет работой генератора импульсов и схемой измерения времени. Генератор 2 вырабатывает электрические импульсы с определённой частотой повторения, которые преоразуются в ультразвуковые при помощи пьезометрического преобразователя, установленного с внешней стороны дна резервуара. Распространяясь в жидкой среде, ультразвуковые импульсы отражаются от плоскости границы раздела жидкость-газ и поступают на тот же пьезометрический преобразователь. Отражённые импульсы после обратного преобразования в электрические усиливаются и формируются усилителем 3 и подаются на схему измерения времени. Выходным сигналом измерительной схемы являются постоянное напряжение, которое поступает на вход вторичного прибора 5.

Рисунок 7.16 — Схема ультразвукового уровнемера

Основные достоинства УЗК-метода:

— бесконтактный;

— применим для загрязнённых жидкостей;

— реализация метода не предъявляет высоких требований к износостойкости и прочности оборудования;

— независимость от плотности контролируемой среды.

Недостатки:

— большое расхождение конуса излучения;

— отражения от нестационарных препятствий (например, мешалок) могут вызвать ошибки измерения;

— применим только в резервуарах с нормальным атмосферным давлением;

— на сигнал оказывают влияние пыль, пар, газовые смеси и пена.

Рассмотрим подробнее образцы ультразвуковых уровнемеров.

Sonar-BERO. Ультразвуковые бесконтактные датчики фирмы SIEMENS (рисунок 7.17).

Рисунок 7.17 — Ультразвуковой бесконтактный датчик фирмы SIEMENS

В зоне действия датчика можно устанавливать коммутационную зону. Коммутирующий выход датчика можно настроить таким образом, чтобы он срабатывал лишь при появлении какого-либо объекта в установленной коммутационной зоне (снятие переднего плана и фона).

При применении Sonar-BERO в качестве классического бесконтактного датчика распознавание попавших в установленную коммутационную зону объектов будет сигнализироваться цифровым сигналом на коммутирующем выходе.

Датчик отражающего действия. Попавший в зону действия датчика, объект действует как отражатель. Как только объект появляется в установленной коммутационной зоне, отраженный от него сигнал инициирует включение датчика BERO.

УЗК-датчики серии LUC4 фирмы PEPPERL+FUCHS специально разработаны для измерения уровня как жидкостей, так и сыпучих материалов. Тефлоновое покрытие корпуса датчика позволяет применять датчик с коррозионными жидкостями.

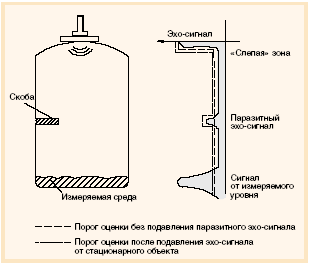

Рисунок 7.18 — Подавление эхо-сигнала от стационарного объекта в резервуаре

Подавление паразитного сигнала уменьшает мощность полезного сигнала, и в некоторых случаях приходится оценивать это уменьшение, чтобы не потерять полезный сигнал.

Датчик оснащен средствами для компенсации влияния изменений температуры, подавляет паразитные эхо-сигналы. Кроме того, можно установить внешние зонды, которые контролируют температуру измеряемой поверхности независимо от условий в месте монтажа датчика, что минимизирует погрешности, вызванные температурными колебаниями.

Датчики принципа измерения методом направленного электромагнитного излучения работают на основе измерения коэффициента отражения методом совмещения прямого и отражённого испытательных сигналов и определения времени прохождения излученного импульса до поверхности контролируемой среды (временного сдвига отражённого сигнала — рисунок 2.19).

Повторяющиеся импульсы наносекундного диапазона длительностей излучаются с интервалом 1 мкс. Принцип измерения напоминает ультразвуковой метод определения уровня. Только в системе с направленным электромагнитным излучением импульсы распространяются не равномерно в пределах границ диаграммы направленности, а локализованы вдоль стержня или троса датчика, играющего роль волновода.

Данный метод базируется на новейших технологиях и дополняет собой список контактных методов измерения. Из-за чрезвычайно низкой мощности и направленности излучения импульсов микроволны не рассеиваются в пространстве, поэтому применение этих устройств не требует согласований с комитетами по радиочастотам.

Рисунок 7.19 — Принципы измерения методом направленного электромагнитного излучения.

Благодаря низкому энергопотреблению достаточно двухпроводной системы подключения микроволнового датчика с питанием через информационный канал. В силу этой же причины датчики являются взрывобезопасными, что позволяет устанавливать их во взрывоопасных зонах вплоть до зон класса 0.

Для обеспечения электромагнитной совместимости микроволновых датчиков предложен специальный метод со скачкообразной перестройкой частоты, который позволяет обнаруживать электромагнитные помехи и маскировать их в динамическом режиме.

Суммируя приведенные данные, можно сформулировать и другие достоинства и преимущества метода направленного электромагнитного излучения.

Основные достоинства метода направленного электромагнитного излучения:

— управление микроволновыми датчиками посредством меню и их калибровка на этапе изготовления обеспечивают простой ввод в эксплуатацию;

— надёжное измерение порошкообразных материалов даже в процессе наполнения ёмкости;

— измерение уровня жидкостей при образовании пены в условиях повышения давления;

— надёжное и точное измерение в обводных и расширительных трубах;

— возможность эффективного устранения помех отражения от арматуры (балок, укосин и др.) и структурных элементов стенок (например гофрированных листов), резервуаров или узких силосных бункеров;

— независимость метода от

— вида материала (жидкий/сыпучий),

— плотности,

— значения диэлектрической постоянной,

— химической агрессивности среды, _ проводимости,

— изменения свойств материала, вызванных процессом комкования;

— абсолютная независимость метода от влияний таких факторов технологического процесса, как

— давление,

— температура,

— наличие подвижных поверхностей,

— пена/туман/пыль.

Недостатки:

— клейкие вещества могут вызвать отказы;

— диэлектрическая постоянная измеряемого вещества должна быть больше 1,6.

Вопрос №26 Радиационные датчики

Радиационные датчики. В радиационных датчиках используется влияние измеряемой величины на интенсивность радиоактивного излучения гаммалучей. Каждый датчик состоит из радиоактивного источника и приемника радиоактивных излучений. На рисунке изображен сигнализатор уровня жидкости в среде. Здесь мы видим источник радиоактивных излучений 1, защитный экран 2, приемник радиоактивных излучений 3 и измерительный прибор 4. В том случае, когда уровень жидкости в сосуде ниже линии аб, интенсивность радиоактивного потока, проходящего через приемник 3, значительно больше, чем интенсивность потока в том случае, когда уровень жидкости выше уровня линии аб. При наполнении сосуда жидкостью в момент, когда ее уровень поднимается выше линии аб, интенсивность потока через приемник радиоактивных излучений резко уменьшается.

Принцип измерения уровня этим прибором основан на радиоактивном просвечивании контролируемого объекта у-лучами и поглощении 7-лучей при их прохождении через слой вещества. В качестве радиоактивного вещества, испускающего у-лучи, чаще применяют СО—60. Сосуд, в котором измеряется уровень жидкости (рис. 2.12), располагается между источником и счетчиком радиоактивного излучения. При понижении уровня поглощающая способность среды уменьшается и счетчик выдает сигнал более высокого уровня, а при повышении — поглощающая способность возрастет и в счетчик придет ослабленный поток радиации, в результате чего выходной сигнал счетчика будет иметь более низкий уровень

го у-лучи, чаще применяют СО—60. Сосуд, в котором измеряется уровень жидкости (рис. 2.12), располагается между источником и счетчиком радиоактивного излучения. При понижении уровня поглощающая способность среды уменьшается и счетчик выдает сигнал более высокого уровня, а при повышении — поглощающая способность возрастет и в счетчик придет ослабленный поток радиации, в результате чего выходной сигнал счетчика будет иметь более низкий уровень.

Для контроля уровня сыпучих материалов могут применяться электрические и радиоактивные уровнемеры.

Первичные измерительные преобразователи расхода. Измерение расхода на основе переменного перепада давлений — наиболее распространенный в производственной практике метод. Он обладает рядом достоинств, к которым следует отнести: сравнительно высокую точность измерения; удобство и универсальность; возможность измерения расхода веществ, находящихся при различных температурах и давлениях.

Суть метода заключается в следующем. Если в трубопроводе установить местное сужающее устройство (рис. 2.13), то вследствие перехода потенциальной энергии потока в кинетическую его средняя скорость в суженном сечении повышается, в результате статическое давление в данном сечении становится меньше статического давления перед сужающим устройством.

Разность (перепад) давлений до и после сужающего устройства тем больше, чем больше расход вещества, и, следовательно, может служить мерой расхода.

Для измерения расхода методом переменного перепада давления используются стандартные диафрагмы, сопла (рис. 2.14), сопла Вентури (рис. 2.15).

Более сложными и совершенными сужающими устройствами являются расходомерные сопла Вентури, имеющие плавно сужающую входную часть в виде сопла, небольшую цилиндрическую горловину и постепенно расширяющуюся выходную часть — диффузор. Отбор большего давления ( + ) производится через отверстие перед сужением трубы, а меньшего (—) — через отверстия в ее горловине. Отверстия сообщаются с двумя кольцевыми камерами, которые присоединяются к дифманометру.

В отличие от диафрагм сопла в силу своей конфигурации меньше загрязняются и подвергаются коррозии. Расходомерные сопла Вентури применяются в тех промышленных установках, где недопустимы большие потери давления.

К группе первичных измерителей расхода постоянного перепада относятся ротаметры (рис. 2.16), которые состоят из корпуса в виде конической трубки или цилиндрического корпуса с диафрагмой и поплавка. Масса поплавка уравновешивается силой, создаваемой перепадом давлений на кольцевом зазоре между поплавком и стенками трубки.

Для дистанционной передачи показаний на вторичные приборы используют промежуточные преобразовате-

![]()