- •Содержание

- •1.1Выбор электродвигателя. Определение общего передаточного отношения привода и разбивка его по ступеням

- •1.2 Определение кинематических параметров привода

- •1.3 Определение силовых параметров привода

- •2 Расчет закрытой передачи. Выбор редуктора

- •3 Предварительный расчет валов редуктора

- •4. Расчет цепной передачи

- •5. Конструктивные размеры шестерни и колеса

- •6. Конструктивные размеры корпуса редуктора

- •7. Первый этап компоновки редуктора

- •8. Проверочный расчет подшипниковых узлов

- •9 Проверка прочности шпоночных соединений

- •10 Уточненный расчет валов

- •12 Выбор сорта масла

- •13 Выбор посадок основных деталей

- •14 Сборка редуктора

5. Конструктивные размеры шестерни и колеса

Шестерню

выполняем за одно целое с валом, ее

размеры определены выше:

мм;

мм; мм;

мм; мм.

мм.

Определим диаметр

ступицы колеса

:

:

,

,

мм.

мм.

Определим длину

ступицы колеса

,

длина выбирается из диапазона значений:

,

длина выбирается из диапазона значений:

,

,

мм.

мм.

Определим толщину

обода колеса

.

Для цилиндрических колес:

.

Для цилиндрических колес:

,

,

мм.

мм.

Согласно [1], толщину

обода не следует выбирать менее 8 мм,

поэтому окончательно принимаем

мм.

мм.

Определим толщину

диска шестерни и колеса

:

:

,

,

10,5мм.

10,5мм.

мм.

мм.

Рисунок 3 – Эскиз колеса

6. Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки:

;

;

.

.

Принимаем

и

и .

.

Толщина фланцев поясов корпуса и крышки:

Верхнего пояса корпуса и пояса крышки:

;

; ;

;

нижнего пояса корпуса:

;

;

принимаем

.

.

Диаметр болтов:

фундаментных:

;

;

принимаем болты с резьбой М20;

крепящих крышку к корпусу у подшипников:

принимаем болты с резьбой М16;

соединяющих крышку с корпусом:

;

;

принимаем болты с резьбой М12.

7. Первый этап компоновки редуктора

Вычерчиваем внутреннюю стенку корпуса

а) Принимаем зазор

между торцом шестерни и внутренней

стенкой корпуса

мм.

Принимаем

мм.

Принимаем =10

мм

=10

мм

б) Принимаем зазор от окружностей вершин зубьев колеса до внутренней стенки

корпуса

мм

мм

б) Принимаем

расстояние между наружным диаметром

подшипника ведущего вала и внутренней

стенкой корпуса

мм

мм

Предварительно намечаем радиальные шарикоподшипники средней серии

|

Условное обозначение подшипника |

d |

D |

В |

грузоподъемность, кН | |

|

|

мм |

С |

С0 | ||

|

308 шестерня |

40 |

90 |

23 |

41,0 |

22,4 |

|

309 колесо |

45 |

100 |

25 |

52,7 |

30,0 |

Принимаем для подшипников пластичную смазку. Для предотвращения вытекания смазки внутрь корпуса устанавливаем мазеудерживающие кольца. Их ширину устанавливает размер "у". Толщина кольца 6÷9 мм. Принимаем у = 8÷12 мм =10 мм.

Находим размер l1 и l2 (замером с чертежа). l1 = 48мм, l2 = 50 мм.

8. Проверочный расчет подшипниковых узлов

Проверим, удовлетворяют ли, предварительно намеченные нами подшипники, условия эксплуатации.

Проверка ведется для каждого из валов редуктора. В соответствии с рекомендациями, приведенными в [2], при расчетах принимается: шестерня имеет «левый зуб», колесо – «правый зуб».

Проверочный расчет ведущего вала.

Вал несет нагрузки возникающие вследствие зубчатого зацепления, а также консольную нагрузку, возникающую вследствие давления цепной передачи на выходной конец вала. Направление сил, а так же габаритные размеры вала проставлены на рисунке 5.

Рисунок 5 – Ведущий вал и силы, возникающие вследствие работы привода.

Определим реакции опор:

В плоскости xz.

,

,

,

,

Н.

Н.

,

,

,

,

Н.

Н.

Для плоскости yz:

Найдем суммарные реакции:

Н,

Н,

Н.

Н.

Рассмотрим подшипник, расположенный на опоре «1»:

Найдем эквивалентную нагрузку по формуле:

,

(1)

,

(1)

где

- коэффициент, при вращении внутреннего

кольца равный 1;

- коэффициент, при вращении внутреннего

кольца равный 1;

-

коэффициент нагрузки, в зависимости от

условий эксплуатации

-

коэффициент нагрузки, в зависимости от

условий эксплуатации

=1

Согласно [1] табл. 9.19;

=1

Согласно [1] табл. 9.19;

- температурный

коэффициент равен 1;

- температурный

коэффициент равен 1;

-радиальная

нагрузка,

-радиальная

нагрузка,

=2716,529Н;

=2716,529Н;

Х=1;

С учетом принятых коэффициентов по формуле (1) найдем эквивалентную нагрузку:

Н.

Н.

Расчетная

долговечность

:

:

, (2)

, (2)

где

- динамическая грузоподъемность в

соответствии с ГОСТ, кН;

- динамическая грузоподъемность в

соответствии с ГОСТ, кН;

- эквивалентная

нагрузка, кН;

- эквивалентная

нагрузка, кН;

- показатель

степени.

- показатель

степени.

Для шариковых

подшипников

,

по каталогу для подшипника радиального

308:

,

по каталогу для подшипника радиального

308: кН.

кН.

Определим по формуле 2 номинальную долговечность подшипника:

млн. об.

млн. об.

Определим по формуле () номинальную долговечность подшипника:

ч

ч

Номинальная долговечность подшипника больше рекомендуемой.

Ведомый вал.

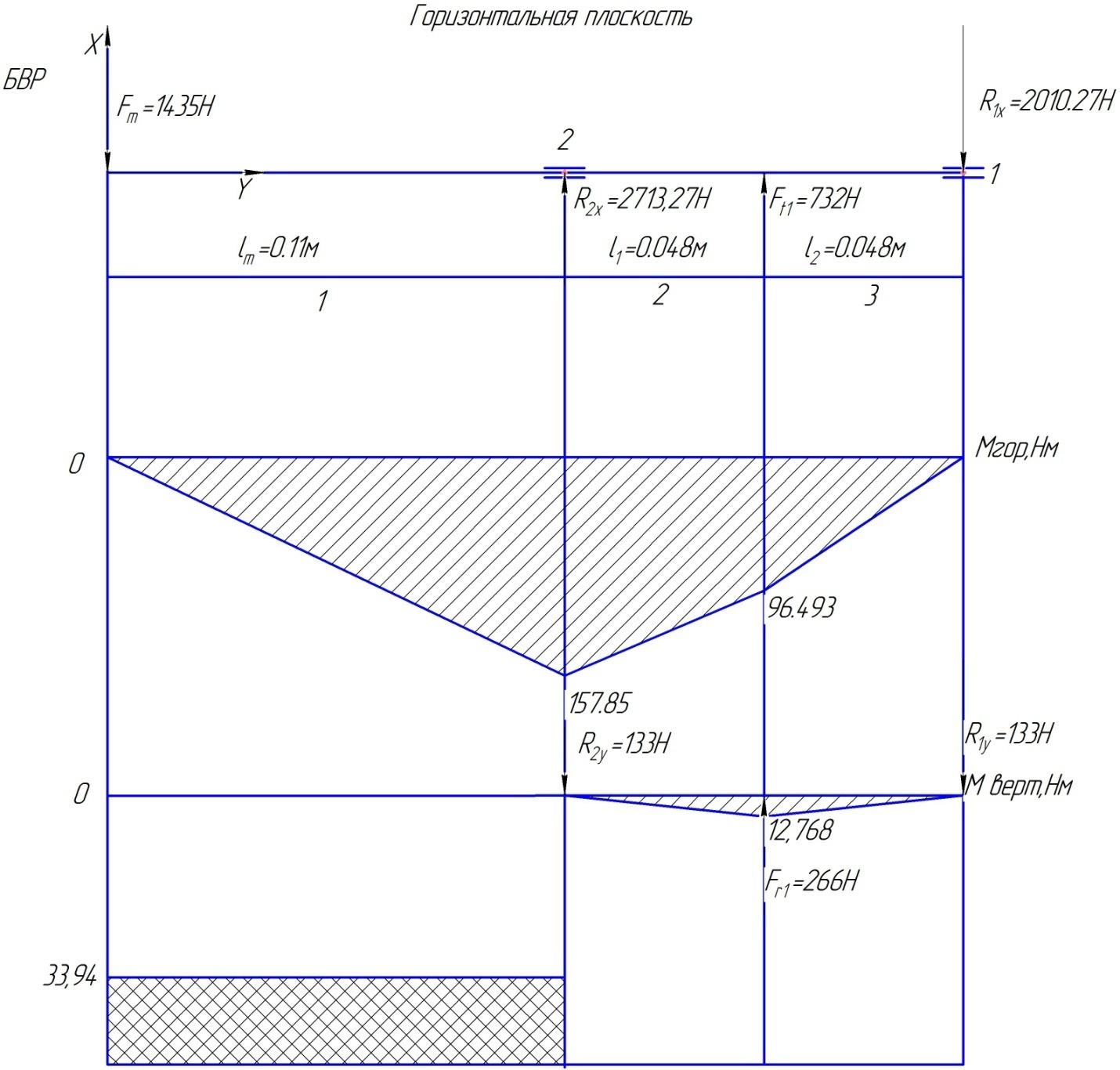

а) Рассматриваем силы, действующие в горизонтальной плоскости (рисунок 6).

Рисунок 6 – схема нагружения ТВР

Проверка:

б) Рассматриваем силы, действующие в вертикальной плоскости (рисунок 6).

Реакции сил равны:

Подбираем подшипники по наиболее нагруженной опоре 3.

Для подшипника

309, динамическая грузоподъемность C=52,7

(кН); .

.

Эквивалентная нагрузка:

;

V=1;

;

V=1;

;

; .

.

Расчетная долговечность, млн.об:

Расчетная долговечность, ч:

Для зубчатых

редукторов ресурс работы подшипников

может превышать 36000 ч (таков ресурс

самого редуктора), но не должен быть

менее 10000 ч (минимально допустимая

долговечность подшипника). В нашем

случае подшипники ведущего вала 308 имеют

ресурс

ч, а подшипники ведомого вала 309 имеют

ресурс

ч, а подшипники ведомого вала 309 имеют

ресурс ч [1].

ч [1].