- •Технология подземных горных работ

- •1. Основные понятия о шахте и терминология

- •1.1 Элементы залегания месторождений полезных ископаемых

- •1.2 Шахта. Шахтное поле

- •1.3 Деление шахт на категории по метану

- •1.4 Запасы шахтного поля. Потери

- •1.5 Основные параметры шахты

- •1.6 Стадии разработки месторождения

- •2 Вскрытие шахтных полей пластовых месторождений

- •2.1 Деление шахтных полей на части

- •2.2 Способы вскрытия шахтных полей

- •2.3 Расположение вертикальных стволов в шахтном поле

- •2.4 Одногоризонтное вскрытие пологих пластов вертикальными стволами

- •2.5 Многогоризонтное вскрытие пологих пластов

- •2.6 Вскрытие свиты крутонаклонных и крутых пластов

- •2.7 Вскрытие пластов наклонными стволами

- •2.8 Вскрытие месторождений штольнями

- •2.9 Комбинированные способы вскрытия

- •2.10 Проветривание горных выработок

- •3 Способы подготовки шахтного поля

- •3.1 Панельная подготовка

- •3.2 Этажная подготовка

- •3.3 Погоризонтная подготовка

- •3.4 Последовательность отработки отдельных частей шахтного поля

- •3.5 Порядок отработки этажей и ярусов

- •3.6 Число одновременно отрабатываемых пластов в свите

- •3.7 Очередность отработки пластов в свите

- •3.8 Подготовка пластов

- •4 Околоствольные дворы. Технологический комплекс поверхности шахты

- •4.1 Околоствольные дворы

- •4.2 Камеры околоствольного двора

- •4.3 Технологический комплекс поверхности шахты

- •5 Технология, механизация и организация очистных работ

- •5.1 Способы добычи полезных ископаемых

- •5.2 Классификация способов подземной выемки угля

- •5.3 Способы и средства выемки угля в очистных забоях

- •5.4 Горное давление в очистном забое

- •5.5 Крепь очистных выработок

- •5.6 Управление горным давлением в очистных забоях

- •5.7 Технология и организация очистных работ

- •6 Системы разработки угольных пластов

- •6.1 Общие понятия о системах разработки

- •6.1.1 Требования, предъявляемые к системам разработки

- •6.1.2 Классификация систем разработки

- •6.1.3 Факторы, влияющие на выбор системы разработки и ее параметры

- •6.2 Сплошная система разработки

- •6.3 Системы разработки длинными столбами

- •6.3.1 Система разработки длинными столбами по простиранию при панельной подготовке шахтного поля

- •6.3.2 Система разработки длинными столбами по падению (восстанию) при погоризонтной подготовке шахтного поля

- •6.3.3 Система разработки длинными столбами с бесцеликовой охраной выработок

- •6.3.4 Система разработки длинными столбами по простиранию на пологих пластах при этажной подготовке шахтного поля

- •6.3.5 Столбовая система разработки по простиранию на крутых пластах

- •6.3.6 Система разработки длинными столбами по простиранию с выемкой угля полосами по падению под щитовым перекрытием

- •6.3.7 Поддержание и охрана горных выработок

- •6.3.8 Сравнительная оценка сплошных и столбовых систем разработки

- •6.3.9 Особенности разработки пластов, склонных к внезапным выбросам угля и газа

- •6.3.10 Разработка пластов, склонных к горным ударам

- •6.4 Системы разработки мощных пластов с разделением на слои

- •6.4.1 Способы деления пласта на слои

- •6.4.2 Разработка пологих пластов наклонными слоями с обрушением пород кровли

- •6.4.3 Комбинированная системе разработки с гибким перекрытием

- •6.4.4 Отработка мощных крутых пластов наклонными слоями полосами по простиранию с закладкой

- •6.4.5 Отработка крутого пласта горизонтальными полосами по восстанию с гидравлической закладкой

- •7 Подземная разработка рудных месторождений

- •7.1 Общие положения

- •7.2 Горно-геологические факторы, определяющие особенности технологии разработки рудных месторождений

- •7.3 Вскрытие и подготовка рудных месторождений

- •7.3.1 Вскрытие рудных месторождений

- •7.3.2 Способы подготовки рудных месторождений

- •7.4 Основные производственные процессы очистной выемки руды

- •7.4.1 Общие сведения

- •7.4.2 Отбойка руды

- •7.4.3 Вторичное дробление руды

- •7.4.4 Выпуск и доставка руды

- •7.4.5 Способы управления горным давлением

- •7.5 Системы разработки рудных месторождений

- •7.5.1 Классификация систем разработки рудных месторождений

- •7.5.2 Системы разработки с естественным поддержанием очистного пространства

- •7.5.3 Системы разработки с обрушением руды и вмещающих пород

- •7.5.4 Системы разработки с искусственным поддержанием очистного пространства

- •7.5.5 Методика выбора систем разработки

7.5.3 Системы разработки с обрушением руды и вмещающих пород

Системы с обрушением руды и вмещающих пород получили широкое распространение при разработке мощных и средней мощности месторождений. Системы не предусматривают поддержания выработанного пространства. Отбойку руды производят преимущественно скважинами; в некоторых системах используют самообрушение руды.

Доставляется руда по очистному пространству под действием собственного веса и выпускается в нижней части блока. По мере общего выпуска руды вмещающие породы обрушаются на отбитую руду и заполняют выработанное пространство. В результате значительную часть руды выпускают под налегающими обрушенными породами.

Этажи в крутых залежах отрабатывают последовательно в нисходящем порядке в связи с обрушением пород. В системах этажного обрушения блок обрушают на всю высоту и выпуск ведется через выпускные отверстия в основании блока.

Системы разработки с обрушением руды и вмещающих пород отличаются низкой себестоимостью добычи, высокой производительностью и интенсивностью разработки.

Однако этому классу систем разработки свойственны повышенные потери и разубоживание в связи с выпуском руды под обрушенными породами.

Система этажного принудительного обрушения. Наиболее распространены варианты систем этажного принудительного обрушения с компенсационными камерами и со сплошной выемкой и донным или торцовым выпуском. В первом случае в начальной стадии очистной выемки вынимают около 30% запаса блока камерой с целью создания компенсационного пространства для последующего массового взрыва оставшейся в блоке руды. Во втором случае все запасы блока отрабатываются частями подряд без создания компенсационного пространства (с применением отбойки руды в зажиме). При этих системах разработки выпуск руды может быть донным или торцовым (рис. 7.22).

Системой этажного принудительного обрушения с торцовым выпуском (рис. 7.23) называется система с обрушением руды и вмещающих пород, при которой производится сплошная выемка (без устройства компенсационных камер) со скважинной отбойкой руды в зажиме и выпуском ее непосредственно под налегающими обрушенными породами через торец доставочной выработки сразу на всю высоту этажа. Козырек (временный целик) над доставочной выработкой погашается по мере выпуска руды.

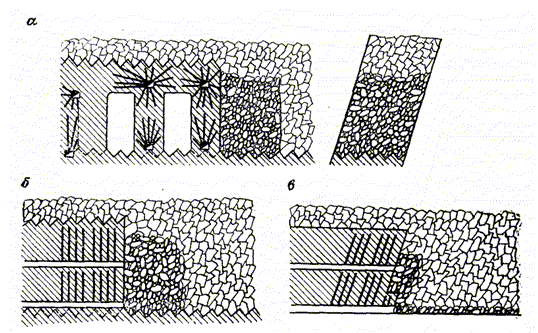

Рис. 7.22. Основные схемы этажного принудительного обрушения:

о — с компенсационными камерами; б — со сплошной выемкой и донным выпуском руды; в — то же, с торцовым выпуском руды

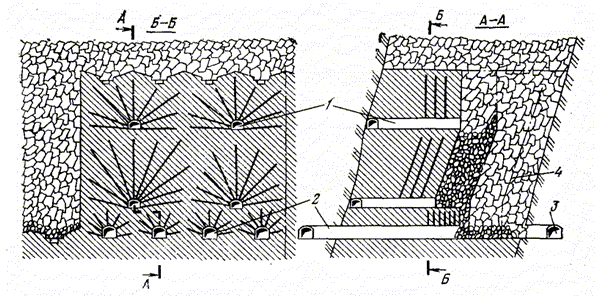

Рис. 7.23. Этажное принудительное обрушение со сплошной выемкой (вариант с торцовым выпуском руды):

/ — буровые выработки; 2 — доставочные выработки; 3 — вентиляционный штрек; 4 — контур отрезной щели

Системы этажного принудительного обрушения с торцовым выпуском применяется при устойчивой или средней устойчивости руды и породах любой устойчивости. Мощность рудных залежей должна быть не менее 8..10 м при угле падения порядка 70..75° и более. Руда не должна слеживаться и самовозгораться.

Высота этажа обычно колеблется от 45 до 70 м.

Отбойка руды при этой системе производится скважинами в зажиме. Отбойка в зажиме отличается от обычной отбойки на открытое компенсационное пространство тем, что взрываемый массив граничит с зажимающим материалом (ранее отбитой рудой или обрушенными породами), а свободного пространства для размещения увеличивающейся в объеме при взрыве руды не имеется. При этом виде отбойки зажимающий материал уплотняется и тем самым создает пространство для увеличения объема отбиваемого слоя руды. Основным достоинством скважинной отбойки в зажиме является заметное улучшение качества дробления отбитой руды, что положительно сказывается на эффективности процессов выпуска и доставки, повышая в 1,5—2 раза их интенсивность.

Подготовка блока состоит в проходке буровых и доставочных выработок, разделке из восстающего отрезной щели на фланге блока. Затем на образовавшуюся щель, заполненную обрушенными породами, производят последовательную отбойку вертикальных или крутонаклонных слоев руды, обуренных несколькими веерами скважин. Обычно толщина секций 8..12 м считается оптимальной. Уменьшение ее ухудшает дробление, а увеличение сопровождается переуплотнением руды и значительным выбросом руды в выработки, соединенные с очистным пространством.

Чтобы контакт массива руды с породами всегда опережал положение торца доставочной выработки, над ней оставляют временный целик (козырек). По мере выпуска руды козырек погашается слоями толщиной 2—4 м.

Бурение скважин осуществляется либо на всю высоту этажа, либо из подэтажных буровых выработок. При отбойке используется короткозамедленное взрывание. Замедление между рядами скважин в секции составляет 25—50 мс.

Выпуск отбитой руды производится под налегающими обрушенными породами, которые заполняют освобождающееся очистное пространство. Вначале выпускается чистая руда (в объеме порядка 20—25%), а затем по мере выпуска из-за разубоживания содержание металла в рудной массе начинает падать, пока не достигнет некоторого минимума.

На выпуске и доставке руды обычно используют самоходное погрузочно-доставочное оборудование.

Проветривание доставочных выработок в процессе выпуска и вторичного дробления производится с помощью вентиляторов местного проветривания или используются специальные вентиляционные выработки небольшого сечения, проведенные параллельно доставочным на расстоянии 3..5 м и соединенные с ними сбойками через 8..10 м по длине.