- •Технология подземных горных работ

- •1. Основные понятия о шахте и терминология

- •1.1 Элементы залегания месторождений полезных ископаемых

- •1.2 Шахта. Шахтное поле

- •1.3 Деление шахт на категории по метану

- •1.4 Запасы шахтного поля. Потери

- •1.5 Основные параметры шахты

- •1.6 Стадии разработки месторождения

- •2 Вскрытие шахтных полей пластовых месторождений

- •2.1 Деление шахтных полей на части

- •2.2 Способы вскрытия шахтных полей

- •2.3 Расположение вертикальных стволов в шахтном поле

- •2.4 Одногоризонтное вскрытие пологих пластов вертикальными стволами

- •2.5 Многогоризонтное вскрытие пологих пластов

- •2.6 Вскрытие свиты крутонаклонных и крутых пластов

- •2.7 Вскрытие пластов наклонными стволами

- •2.8 Вскрытие месторождений штольнями

- •2.9 Комбинированные способы вскрытия

- •2.10 Проветривание горных выработок

- •3 Способы подготовки шахтного поля

- •3.1 Панельная подготовка

- •3.2 Этажная подготовка

- •3.3 Погоризонтная подготовка

- •3.4 Последовательность отработки отдельных частей шахтного поля

- •3.5 Порядок отработки этажей и ярусов

- •3.6 Число одновременно отрабатываемых пластов в свите

- •3.7 Очередность отработки пластов в свите

- •3.8 Подготовка пластов

- •4 Околоствольные дворы. Технологический комплекс поверхности шахты

- •4.1 Околоствольные дворы

- •4.2 Камеры околоствольного двора

- •4.3 Технологический комплекс поверхности шахты

- •5 Технология, механизация и организация очистных работ

- •5.1 Способы добычи полезных ископаемых

- •5.2 Классификация способов подземной выемки угля

- •5.3 Способы и средства выемки угля в очистных забоях

- •5.4 Горное давление в очистном забое

- •5.5 Крепь очистных выработок

- •5.6 Управление горным давлением в очистных забоях

- •5.7 Технология и организация очистных работ

- •6 Системы разработки угольных пластов

- •6.1 Общие понятия о системах разработки

- •6.1.1 Требования, предъявляемые к системам разработки

- •6.1.2 Классификация систем разработки

- •6.1.3 Факторы, влияющие на выбор системы разработки и ее параметры

- •6.2 Сплошная система разработки

- •6.3 Системы разработки длинными столбами

- •6.3.1 Система разработки длинными столбами по простиранию при панельной подготовке шахтного поля

- •6.3.2 Система разработки длинными столбами по падению (восстанию) при погоризонтной подготовке шахтного поля

- •6.3.3 Система разработки длинными столбами с бесцеликовой охраной выработок

- •6.3.4 Система разработки длинными столбами по простиранию на пологих пластах при этажной подготовке шахтного поля

- •6.3.5 Столбовая система разработки по простиранию на крутых пластах

- •6.3.6 Система разработки длинными столбами по простиранию с выемкой угля полосами по падению под щитовым перекрытием

- •6.3.7 Поддержание и охрана горных выработок

- •6.3.8 Сравнительная оценка сплошных и столбовых систем разработки

- •6.3.9 Особенности разработки пластов, склонных к внезапным выбросам угля и газа

- •6.3.10 Разработка пластов, склонных к горным ударам

- •6.4 Системы разработки мощных пластов с разделением на слои

- •6.4.1 Способы деления пласта на слои

- •6.4.2 Разработка пологих пластов наклонными слоями с обрушением пород кровли

- •6.4.3 Комбинированная системе разработки с гибким перекрытием

- •6.4.4 Отработка мощных крутых пластов наклонными слоями полосами по простиранию с закладкой

- •6.4.5 Отработка крутого пласта горизонтальными полосами по восстанию с гидравлической закладкой

- •7 Подземная разработка рудных месторождений

- •7.1 Общие положения

- •7.2 Горно-геологические факторы, определяющие особенности технологии разработки рудных месторождений

- •7.3 Вскрытие и подготовка рудных месторождений

- •7.3.1 Вскрытие рудных месторождений

- •7.3.2 Способы подготовки рудных месторождений

- •7.4 Основные производственные процессы очистной выемки руды

- •7.4.1 Общие сведения

- •7.4.2 Отбойка руды

- •7.4.3 Вторичное дробление руды

- •7.4.4 Выпуск и доставка руды

- •7.4.5 Способы управления горным давлением

- •7.5 Системы разработки рудных месторождений

- •7.5.1 Классификация систем разработки рудных месторождений

- •7.5.2 Системы разработки с естественным поддержанием очистного пространства

- •7.5.3 Системы разработки с обрушением руды и вмещающих пород

- •7.5.4 Системы разработки с искусственным поддержанием очистного пространства

- •7.5.5 Методика выбора систем разработки

7.4.3 Вторичное дробление руды

Чтобы куски руды свободно проходили через рудоспуски и не зависали в выработанном пространстве, а доставка осуществлялась интенсивно и бесперебойно, отбитая руда должна иметь куски определенной крупности. Максимально допустимый размер кусков, на который рассчитываются перепускные выработки и все погрузочное и транспортное оборудование, называется кондиционным. Размер таких кондиционных кусков обычно принимают от 300—400 до 800—1000 мм, а на рудниках, разрабатывающих тонкие жилы, — 200—250 мм. Однако при отбойке буровзрывным способом обычно образуется некоторое количество более крупных, чем кондиционные, кусков, так называемых негабаритов. Такие негабариты приходится дробить повторно. Для этого используют взрывчатые вещества или механические дробилки. При вторичном дроблении с помощью взрывчатых веществ применяют или накладные заряды, размещаемые в углублениях, или шпуровые заряды. При механическом дроблении используют специальные дробильные установки, устанавливаемые в камерах вблизи приемных бункеров скипового подъема, надежная работа которого возможна лишь при крупности кусков не более 400—500 мм.

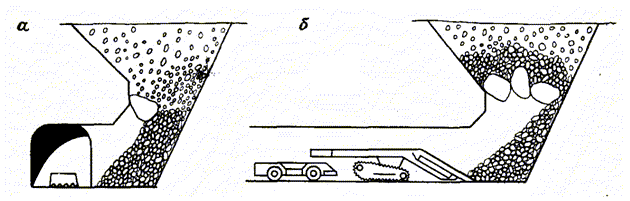

Негабариты не проходят в горловинах выпускных отверстий, образуя заторы (зависания) руды (рис. 7.13).

Рис. 7.13. Зависание руды при ее выпуске:

а — при скреперной доставке; б — при машинной погрузке

Заторы ликвидируют в выпускных выработках взрыванием фугасных зарядов, установленных на шестах. Указанный способ взрывания больших зарядов требует длительного проветривания и вызывает разрушение выработок. В последние годы для ликвидации зависаний в отечественной практике стали применять стреляющие системы (гранатометы), позволяющие снизить трудоемкость и повысить безопасность этих работ.

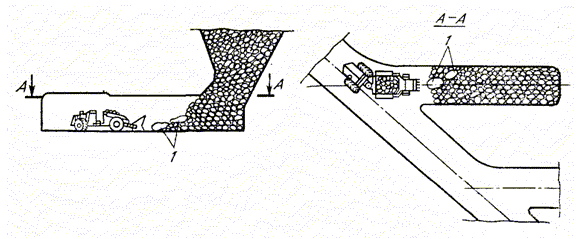

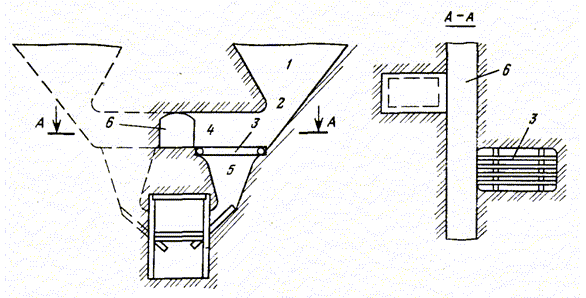

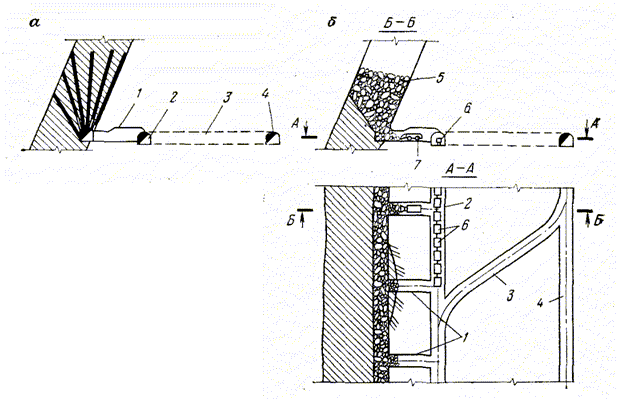

Вторичное дробление негабаритов может проводиться в очистном пространстве при отработке пологих залежей, на почве доставочных выработок (рис. 7.14) или же на питателях, установленных в выпускных выработках. Иногда руду выпускают из блока на неподвижные колосниковые грохота, установленные в специальных камерах грохочения (рис. 7.15).

Рис. 7.14. Схема выпуска руды и вторичного дробления на почве основного горизонта:

1 — негабариты

Камеры грохочения располагают вдоль штрека горизонта дробления в шахматном порядке. На почве камеры сооружают грохот из рельсов тяжелого типа, укладываемых на деревянные брусья. Число колосников (рядов рельсов) принимается от трех до пяти, зазор между колосниками 300—400 мм. Под грохотом располагается рудоспуск соответствующей вместимости.

Рис. 7.15. Выработки горизонта вторичного дробления:

1 — воронка; 2 — горловина; 3 — грохот; 4 — камера дробления; 5 — рудоспуск; 6 — штрек; горизонта дробления

7.4.4 Выпуск и доставка руды

Доставка руды – перемещение отбитой руды от забоя до откаточного горизонта при очистной выемке (в отличие от транспортирования руды по основному).

Доставка производится или под действием собственного веса (самотечная доставка) или механическими средствами: самоходными вагонами, погрузочно-доставочными машинами, конвейерными и скреперными установками.

Самотечная доставка руды производится или по очистному пространству (непосредственно по лежачему боку залежи), или по рудоспускам. Ее применение возможно в том случае, когда угол наклона блока залежи не менее 45—55°; а по рудоспускам — 55—60°.

Самотечную доставку руды из очистного пространства в доставочные или откаточные выработки через специально пройденные в основании блока выпускные отверстия называют выпуском руды.

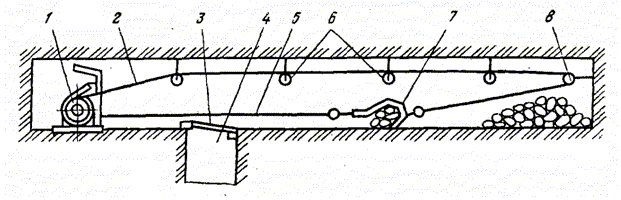

Широкое распространение в самых разнообразных геологических условиях получила доставка скреперными установками (рис. 7.16), которая применяется как в пределах очистного пространства, так и в подготовительных выработках. Скреперная установка состоит из лебедки с двумя или тремя барабанами, скрепера вместимостью 0,2—0,6 м* и более, головного и хвостового канатов, хвостового и поддерживающих роликов. Длина скреперования не превышает 50—70 м.

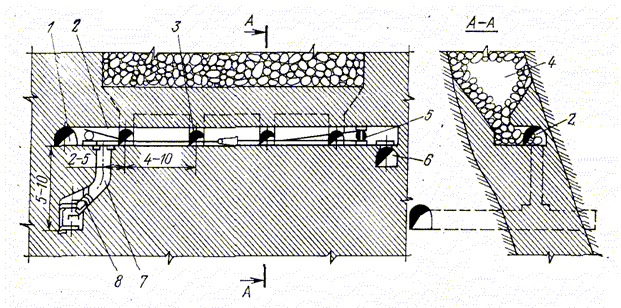

При скреперной доставке по специальным доставочным выработкам в основании блока проходят серию специальных выработок, называемую горизонтом скреперования (рис. 7.17).

Рис. 7.16. Схема скреперной доставки:

1 — лебедка; 2 — хвостовой канат; 3 —грохот; 4 — рудоспуск; 5 —головной канат; 6 — поддерживающий ролик; 7 — скрепер; 8 — хвостовой ролик

Рис. 7.17. Горизонт скреперования:

1 — хозяйственный орт; 2 — скреперный штрек; 3 — выпускные воронки; 4 — траншея; 5 — концевой шкив; в — вентиляционный орт; 7 — рудоспуск; 8 — люк для погрузки руды в вагоны

Все более широкое распространение получают погрузка и доставка руды самоходным оборудованием. Самоходное оборудование применяют для погрузки и доставки руды на этажном горизонте при самотечном выпуске руды из очистного пространства (рис. 7.18) и при отработке пологих и наклонных залежей с открытым очистным пространством, когда самоходное оборудование работает в очистном пространстве на почве залежи.

Основными типами современного самоходного оборудования, применяемого на доставке руды, являются:

ковшово-бункерные пневмоколесные машины, выполняющие погрузку руды в собственный бункер, доставку руды к месту разгрузки и разгрузку;

ковшовые погрузочно-доставочные пневмоколесные машины, выполняющие операции по погрузке и доставке руды в собственном ковше большой вместимости (до 8 м3и более) и разгрузке ее;

погрузочные машины различных типов (экскаваторы, погрузочные машины с нагребающими лапами, ковшовые погрузочные машины пневмоколесные или рельсовые);

доставочно-транспортные машины (автосамосвалы и самоходные вагоны различных типов).

Рис. 7.18. Схема применения погрузочных машин при самоходной доставке руды:

а — образование выпускной траншеи; б — выпуск и погрузка руды; 1 — погрузочная ниша; 2 — погрузочный штрек; 3 — заезды (расположены через 100—200 м по длине штрека); 4 — откаточный штрек обгонный; 5 — отбитая руда; 6— вагонетка; 7—-самоходная вагонетка