Зертханалық жұмыс №5

Өзара алмастыру негіздері. Дәлдік шектер мен қондырғылар жүйесі Сызбаларда дәлдік шек пен қондырғыларды көрсету.

ЖҰМЫСТЫ МАҚСАТЫ - дәлдік шектер мен қондырғылар жүйесін, номиналь және шектік өлшемдерді шартты түрде белгілеу ережелерін, тесіктер мен біліктердің шектік ауытқуын, дәлдік шектерін оқып үйрену.

ТЕОРИЯЛЫҚ МӘЛІМЕТТЕР

Өзара алмастыру және олардың түрлері туралы түсінік

Аспап- және машина жасауда қaзipгі кезден сериялық және жалпылық өндірістің Негізі - механизмдердің, машиналардың және аспаптардың бұйымдары мен түйіндерін өзара алмастыру. Өзара алмастыру -— ол алдын ала орны бойынша іріктеусіз және қиыстырусыз дайындалған бөлшектер мен түйіндерден тәуелсіз, сапалы түрде жинау (немесе жөндеу кезінде алмастыру) мүмкіндігін беретін, конструкциялау, дайындау және пайдалану принципі. Өзара алмастыру «дәлдік шектер мен қондырғылар» стандартының жүйесімен қамтамасыз етеді. Сонымен 6ipre 6ip мезгілде кинематикальқ, физико-механикалық және басқа параметрлерде таралатын функционалдық өзара алмастыру талаптарын ескереді. Жинау бірлігінде берілген дәлдікпен кез келген тәуелсіз дайындалған 6ip типті бөлшектерді қиыстырусыз жинау (немесе жендеу кезінде алмастыру) мүмкіндігін қамтамасыз ететін, ал соңғысында - бұйымдарда оларға (жинақтайтын бірліктерге немесе бұйымдарға) қойылатын сапаның барлық параметрлері бойынша техникалық талаптарды сақтаған кезде, толық өзара алмастыру кеңінен қолданылады. Бөлшектер мен құрастыратын бірліктердің өлшемдері формасы, механикалық, электрлж және басқа да сандық және сапалық сипаттамасы дайындалғаннан кешн берілген шекте жатса ғана және құрастыратын бұйымдар техникалық талаптарды қанағаттандырса ғана толық өзара алмастыру болуы мүмкін. Бөлшектер мен бұйымдардың құрастыратын бөліктерінің дәлдігіне қойылатын талаптарды орындау өзара алмастырумен қамтамасыз етудің манызды бастапкы шарты болып табылады. Онымен қоса, өзара алмастырумен қамтамасыз ету үшін басқа да шарттарды орындау керек (детальдар мен құрастыратын бөліктер параметрлерінің үйлесімді номиналды мәндерін тағайындау, бұйымдар материалына, оны дайындау мен бакылау технологиясына және т.с.с. қойылатын талаптарды орындау). Конструкциялауда, өндірісте және пайдаланағанда орындалуы бөлшектердің, құрастыратын бірліктердің және бұйымдардың өзара алмастыруын қамтамасыз ететін, бастапқы ғылыми-техникалық ережелер кешенін өзара алмастыру принціпін деп атайды.

Бөлшектер, құрастыратын бөліктер және тұтасынан бұйымдар өзара алмастырылуы мүмкін. Ең алдыңғы кезекте бұйымның сенімділігі және басқа да эксплуатациялық көрсеткіштері тәуелді болатын, бөлшектер мен құрастырүшы бөліктер өзара алмастырылатын болу керек. Әрине, бұл талап,

запас бөлшектерге де қолданылады.

Өзара алмастырылатын кез келген бөлшек пен құрастыратын бөліктің кез келген экземплярының басқа біртипті экземплярымен тен алмастырылу, мүмкіндігі мен құрастырылу касиеті, сериялық және жалпылық дайындайтын машинақұрылыс зауытының 6ip цехында дайындалып, ал басқа басқасында жинауға мүмкіндік береді. Жннау барысында стандартты Тіреүші бөлшектер, тербелу подшипниктері электрөтехникалық, резеңкелі және пластмассалы бұйымдар, ал көбінесе олардың басқа өнеркәсіптен алынған унифицирленген агреғаттары қолданылады. Толық өзара алмастыру кезінде жинауды бөлшектер мен құрастыратын бөліктерді түзеусіз орындайды. Мұндай өндіруді өзара алмастырылған деп атайды.

Толық өзара алмастыру кезінде жинау процесі жеңілдетіледі- ол көбінесе - квалификациясы төмен жұмысшы бөлшектердің карапайым қосылысуына алып келеді; уақытпен жинау процесін дәл нормалау мүмкіндігі, жұмыстьң кажетті темпін және ағынды әдісті қолдану мүмкіндігі туындайды; бұйымдарды дайындау және жннау процесін автоматтандыру үшін қажетті шарттар құрылады, бұйымдарды жөңдеу жеңілдетіледі, ce6e6i кез келген тозған немесе сынған бұйым немесе құрастырүшы бөлік жаңасымен (запастағымен) алмастырыла алады. Кейде эксплуатациялық талаптарды қанағаттандыру үшін, бөлшектер мен құрастыратын бөліктерді экономикалық тұрғыдан аз құпталмайтын және технологиялық тұрғыдан оның орындалатын дәлді шетермен жасап шығару керек. Бұл жағдайда құрастырудың кажетті дәлдігін алу үшін бөлшектерді топтап іріктеуді (селекциялық жинауды), компенсаторды, машина мен аспаптардың кейбір бөліктерінің жағдайын реттеуді және құрастыратын бөліктер мен бұйымдар сапасына қойылатын талаптар міндетті түрде орындалғанда басқа да қосымша технологиялық шараларды қолданады. Мұндай өзара алмастыруды толық емес (шектелген) деп атайды. Оны барлығына емес, ал тек қана жеке геометриялық немесе басқа параметрлер бойынша жүзеге асыруға болады..

Сыртқы өзара алмастыру — ол эксплуатациялық көрсеткіштер бойынша, сонымен 6ipre өлшемдері және қосылысатын беттер үлгісі бойынша сатып алынатын және көшірілетін бұйымдар (аса күрделі басқа бұйымдарда құрастырылатын) мен құрастыратын бөліктердің өзара алмастырылуы мүмкін. Мысалы, электродвигательдерде сыртқы өзара алмастыруды біліктің айналу жиілігі және қуаты бойынша, сонымен 6ipгe қосылысатын беттер өлшемі бойынша; тербелу подшипниктерінде - сыртқы сақинаның сыртқы диаметрі бойынша және ішкі сакинаның ішкі диаметрі бойынша, сонымен қоса айналу дәлдігі бойынша қамтамасыз етеді

Ішкі өзара алмастыру бұйымға енетін бөлшектерде, құрыстыратын бөліктерде және механизмдерде қолданылады. Мысалы, тербелу подшипнигінде ішкі топтық өзара алмастыру тербелу денесінде және сақинада болады.

Өндірістің өзара алмастыру деңгейін өзара алмастырылатын бөлшектер мен құрастырүшы бөліктерді дайындаудың еңбек сыйымдылығының, бұйымды дайындаудың жалпы сыйымдылығына катынасына тең, Кв өзара алмастыру коффициентімен сипаттауға болады. Бұл коэффициенттің мәні әр түрлі болуы мүмкін, бірақ та оның 6ipгe жуықтау дәрежесі өндірістің техникалық деңгейінің объективті көрсеткіші болып табылады.

Үйлесімділік — ол күрделі дайын бұйымда объектіні өзінің орнына орналастыратын және осы объектілер мен берілген эксплуатациялық жағдайда күрделі бұйымдарда, бірлесіп немесе тізбектей жасалатын жұмыстағы қажетті функцияларды орындайтын қасиеті. Объект — ол күрделі бұйымға енетін автономды блоктар, аспаптар немесе басқа бұйымдар.

Дайындау дәлдігі деп дайындау нәтижесінің алдын ала белгіленген мәндерге жақындауын айтады. Дайындау дәлдігі әдетте сандық түрде, кepi көрсеткішпен - Дхизг дайындаудың (өңдеудің) кателігімен, яғни өлшемді параметрінің алынған және алдын ала белгіленген мәндерінің айырымымен сипатталады:

хизг = х - хпп , (1)

мұндағы х — дайындау кезінде алынған мән; хпп—алдын ала белгіленген мән.

Машинақұрастырушы өндірістегі станоктарда, пресстерде және басқа да технологиялық жабдықтарда алынатын өлшемдерді немесе бұйымдардың басқа параметрлерін абсолютті дәлділікпен, яғни кателіксіз алу мүмкін емес.

Машина жұмысының кажетті дәлдігіне, олардың бөліктерін жеке іріктеу аркылы жетті. Одан кейін егер машина бөліктерін нақты 6ip шекте жататын өлшемдермен дайындаса, онда бұйым сапасымен, ал бұйымдар жиынтығы пайдалану үшін аса маңызды жаңа касиетң - өзара алмастырумен қамтамасыз етілетілдігі тағайындалды.

Техниканың даму тарихында практикадағы өзара алмастыру принцін қолдана бастаудың нақты мезеті айқындаламған. 5000 жыл бұрын, Египеттік пирамидалар құрылысында, олар өлшемдері 6ip-6iрiне жақын болатын блоктардан тұрды және өлшемдері бойынша бірдей блоктар жасауға тырысты деп жорамал айтуға болады.

4000 жыл бұрын, Индияда құрылыс кірпіштерінің өлшемдеріне, салмақ өлшеміне, дренаждық жүйе параметрлеріне қойылатын нормалар болғаны белгілі.

500 - 600 жыл бұрын Венеңияда өзара алмастыру принціпін қолданып орындалатын, әскери және саудалық кемелерді жасап шығару ұйымдастырылды, дегенмен де өзара алмастыру термині айтарлықтай кейіннен — XX ғасырда пайда болды.

Металлды өңдеуді дамытуда, әсіресе қаруландыруды дайындау аймағында өзара алмастыруды кеңінен дамытуға ие болды. өндіруді және дәлдікті арттыруға қойылатын талаптар өмірге өзара алмастыру принціпін әкелді. Металл өңдеуші өнеркәсіпте өзара алмастырылатын өндіру әлемде 6ipiнші рет 1761 ж. Тулалық, содан кейін Иждық зауыттарды, мылтықтарды жаппай дайындағанда icке асырылды, олар инспекция жүргізген кезде келесі тексерулерге түсті: екі зауыттан 25 мылтық алды, оларды бөлшектеп шашты, барлық құрамдас бөлшектерді араластырды да, одан кейін қайтадан жинастырды, нәтижесінде қайтадан толығымен жұмыс істейтін 25 мылтық алған. Бұл окиға XVIII F.-да, Петре I заманыңда болған.

Геометриялық параметрлер түрлері және бөлшектерді дайындау қателіктері

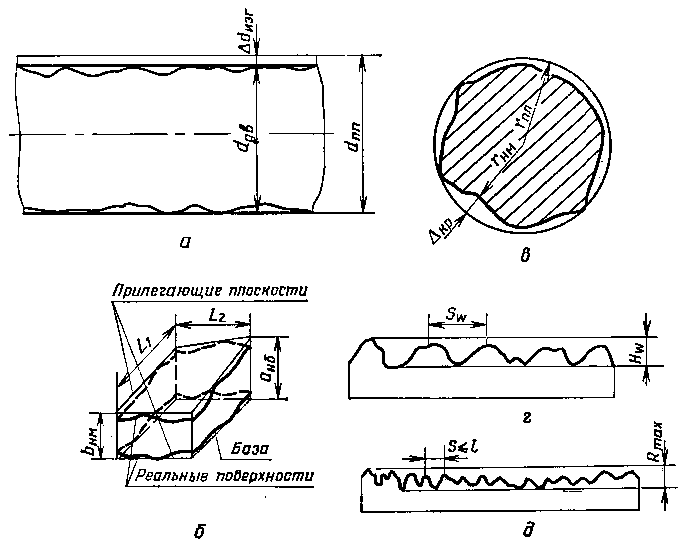

Бұйымдарды дайындау процесінде және өлшеуші бақылауда өлшеуге жататын нақты геометриялық параметрлерді негізгі бес түрге бөлуге болады: өлшем — берілген бөлшекке саңылаусыз тағайындалатын мінсіз геометриялық форманың керілетін бөлшегінің өлшемі (1 ,а сурет);

орналасудың ауытқуы - нақты элементтің (беттің, тузудің, нүктенің) базалық бетке, оське және т.с.с. қатысты, номиналдық орналасуынан ауытқуы (1,6 сурет);

форманың ауытқуы - нақты беттің (профильдің) номинальді формадан уытқуы (1 ,в сурет);

1

сурет - Геометриялык параметрлер түрлері

мен бөлшектерді

дайындау қателіктері

а

—

өлшемі

(біліктің

daB

нақты

және

dnn

алдын

ала белгіленген

диаметрлері;

AdH3r

—

дайындау

қателігі);

б

—аНб

-

Ь„м

параллельділіктен

ауытқу;

в

—гнм

- гпл

біліктің

көлденең

кимасының

дөңгелетілген

ауытқуы;

г

—

беттің

толқындылығы

(Sw

жене Hw

— қадам

мен биіктік);

д

— беттің

қатпарлылығы

(S —

кадам; Rmax—

ең

үлкен

биіктік;

I—

базалық

ұзындық)

Бөлшек жазықтығының параллелділіктен ауытқуы Апар, нормаланған аймағының шетінде жататын жазьқтықтар арасындағы, ең үлкен анб

және ең кіші Ьнм ара қашықтықтар айырымымен анықталады:

пар = анб - bнм , (2)

L1 және L2 өлшемдері нормаланатын учаске өлшемін анықтайды. Акр дөңгелектіктен ауытқу нақты профиль нүктесінен тағайындалған шеңберге дейінгі аса үлкен ара кашықтықпен анықталады. Тағайындалған шеңбердің гпл радиусында және профиль нүктелерінің осы шеңбердің центрінен ең кіші гнм ара кашықтығында, формула принципті түрде (2) формулаға ұқсас болады:

Дайындау қателіктернің пайда болу себептері.

Бөлшектер элементтерін өте дәл дайындалмауының бірнеше себептері бар. Төменде машина жасауда бөлшектерді әзірлегенде орын алатын негізгі түрлері карастырылған.

-

Жабдық күйі және оның дәлдігі. Өңдеуші станок көп жағдайда айтарлықтай толығымен өзінің дәлсіздігін өңделетін бөлшекке ауыстырады. Тегістелген дөңгелектің соғуы және өңдеген кездегі вибрациясы өңделетін бөлшек беттерінде тегic емес беттердің пайда болуына әкеп соқтырады. Кесілетін резьба кадамы айтарлықтай толығымен токарлық станок винтінің кадамынан және т.с.с. көшіріледі. Егер станокта сайманды беру құрылғысы 6ip калыпты жұмыс жасамаса, онда бөлшек элементінің дәл өлшемін алу мүмкін емес. Штампты орындау дәлдігі толығымен штампталған бөлшек делдіңне ауыстырылады.

-

Технологиялық оснастка сапасы мен күйі. Технологиялық оснастка бөлшектерді дайындау ушін қолданылатын көмекші жабдықтау болып табылады. Егер бөлшектегі санылауды бұрғылауға арналған кондукторда бағыттаушы втулкалар қате орналастырылса, онда бұл кателіктер бөлшекке ауыстырылады. Егер бөлшектерді орнатуға арналған тегістейтін станокта центрлер oci, тегістеу кезіндегі жұмысшы орын ауыстыруға параллель болмаса, онда цилиндрлік бөлшек алынбайды - ол конустық болып шығуы мүмкін.

-

Өңдеу режимі. Бөлшектің әp6ip бетi ушін өңделетін және кесілетін материалдар сипаттамасын, өңдеу шартын және бөлшектердің геометриялық параметрлер дәлдігіне қойылатын талаптарды ескеретін өңдеудің үйлесімді режимдері бар.Өңдеудің берілген режимдерін сақтамаса қателіктердің пайда болуына алып келеді

-

Дайындама материалының 6ip текті еместігі және өңдеуге жіберудің 6ipдей еместігі. Осы себепітерден сайман айтарлықтай тозады. Бip типті бөлшектерді әр түрде жіберу олардың әрқайсысын әр түрде қыздыруға алып келеді және олардың өлшемдері суығаннан кейін, өңдеуден кейін бірден тікелей алынған бөлшектерге қарағанда тіптен басқа болып шығады. Әр түрлі орындарда каттылығы бойынша дайындаманың 6ip текті еместігі кесу процесіндегі вибрацияға, ал бұл өз кезегінде – беттің тегіс болмауына алып келеді.

Температуралық шарттар. Бүкіл әлемде барлық өлшемдер 20°С температурада анықталу керектігі тағайындалған. Сондықтан температураны өлшеу кезінде, әсіресе дайындау немесе өлшеу процесінде бөлшек өлшеміне де және калыптың бұрмалануы мен оның беттік орналасуына да әсер етеді.

-

Бөлшектің, станоктың, құрал-сайманның cepпімдi деформациясы. Станоктарды бөлшектерді өңдеу кезінде жүйенің барлық станок - тетік - құрал-сайман - бөлшек, элементтеріне статикалық және динамикалық жүктеу болады. Бұл жүктемелер, технологиялық жүйелердің, сонымен 6ipгe бөлшектердің барлық элементтерінде серпімді деформацияны тудыратын, станоктағы бөлшектерді бекіту күшімен және кесу кезіндегі күштен пайда болған. Мысалы, центрдегі бөлшектерді оське бекіту күші оның иілінуіне алып келеді және нәтижесінде дәл үлгідегі цилиндрлік бетті алу мүмкін болмайды. Өңдеу кезіндегі станок жазықтығына бұйымды кысу күшін алғаннан кейін бөлшек формасы бұрмаланады.

7 Жұмысшының квалификациясы мен субъективті қателіктері. Өңделетін бөлшек элементінің дәлдігі үшін, адамдардың жұмыс тәжірибесі мен квалификациясының маңызды мағынасы бар. Сонымен 6ipге, бірдей жұмыс тәжірибесі бар және бірдей жабдықта жұмыс істейтін станокшылардың барлығы бірдей дәлдіктегі бөлшектерді жасап шығара алмайды. Бұл әp6ip адамның жеке ерекшеліктеріне тәуелді болады және өңдеу қателіктернің пайда болуының субъективті себептерін анықтайды.

Жоғарыда келтірілген себептер бірдей және қателіксіз бөлшектерді дайындау мүмкін еместігін керсетеді. Сондықтан, бөлшек элементтерінің геометриялық параметрлерінің әркайсысынан қанша ауытқу жіберуге болатындығы туралы сұрақты шешу керек болады, яғни дәлдікке қойылатын талаптарды нормалау керек.