- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •Введение

- •1. Классификация оборудования термических цехов

- •2. Основное оборудование для нагрева материалов и изделий

- •2.1. Индексация печей

- •2.2. Камерные печи

- •2.7. Оборудование для поверхностного нагрева

- •2.8. Механизированные печи, автоматические линии и установки для термической и химико-термической обработки

- •2.9. Огнеупорные и теплоизоляционные материалы

- •2.10. Материалы для нагревателей электрических печей

- •3. Основное оборудование для охлаждения материалов и изделий

- •3.1. Индексация оборудования для охлаждения

- •3.2. Немеханизированные закалочные баки

- •3.3. Механизированные закалочные баки

- •3.4. Закалочные прессы и машины

- •4. Дополнительное оборудование

- •Оборудование для правки

- •Оборудование для очистки

- •Травильные установки

- •Моечные машины, ультразвуковая очистка

- •Дробеструйные аппараты

- •4.3. Оборудование для правки

- •4.4. Оборудование для очистки

- •5. Вспомогательное оборудование

- •5.1. Классификация вспомогательного оборудования

- •5.2. Оборудование для получения контролируемых атмосфер

- •5.3. Средства механизации (подъемно-транспортное оборудование)

- •6. Средства и системы автоматизации технологических процессов термической обработки деталей

- •6.1. Задачи автоматизации

- •6.2. Развитие средств автоматизации

- •6.3. Устройства для измерения температуры

- •6.4. Автоматические управляющие устройства в термических цехах

- •6.5. Управляющие электронно-вычислительные машины в термических цехах

- •7. Проектирование производства технологических процессов термической обработки

- •7.1. Этапы проектирования, основные положения, принципы и задачи проектирования Классификация термических цехов

- •Задачи проектирования

- •Стадии проектирования

- •7.2. Проектно - нормативная документация

- •7.3. Понятие о единой системе технологической подготовки производства

- •2. Выбор и расчет потребного количества оборудования.

- •7.4. Автоматизация проектных работ

- •8. Рекомендации по выбору режимов термической обработки заготовок из сталей различных групп и назначений

- •8.1. Машиностроительные стали

- •8.1.1. Форма и характерные размеры изделий

- •8.1.2. Вид режима предварительной термообработки (отжига)

- •8.1.3. Выбор режима отжига

- •10. Рекомендации к термообработке инструментальных сталей, в том числе и быстрорежущих

- •11. Технология термической обработки деталей машин и инструментов

- •11.1. Общие положения проведения термической обработки

- •11.1.1. Физические основы нагрева и охлаждения стали

- •11.1.2. Характеристика процессов термической обработки стальных деталей и инструментов

- •11.1.3. Закалочные среды

- •11.1.4. Отпуск стальных изделий

- •Низкотемпературная обработка

- •Старение

- •11.1.5. Процессы химико-термической обработки

- •11.1.5.1. Цементация

- •11.1.5.2. Азотирование

- •11.1.5.3. Цианирование

- •11.2. Принципиальные основы определения длительности термической обработки

- •11.2.1. Влияние технологических факторов на режимы

- •Нагрева деталей

- •Нагрев деталей в печи с постоянной температурой

- •11.2.2. Температурные напряжения и допускаемая скорость нагрева

- •11.2.3. Длительность процесса при химико-термической обработке

- •11.3. Расчетное определение параметров нагрева металла в печах

- •11.3.1. Тонкие и массивные тела

- •11.3.2. Расчет времени нагрева и охлаждения в среде с постоянной температурой

- •11.3.3. Расчет нагрева и охлаждения в среде с постоянной температурой по вспомогательным графикам

- •11.3.4. Расчет времени выдержки для выравнивания температуры

- •11.3.5. Определение расчетных сечений для назначения времени выдержки при нагреве и охлаждении в процессе закалки, нормализации и отпуска. Типовые режимы термической обработки поковок

- •11.3.6. Термическая обработка крупных деталей энергоагрегатов

- •11.3.7. Технология термической обработки режущего инструмента

- •11.3.7.1. Стали, применяемые для режущего инструмента

- •11.3.7.2.Предварительная термическая обработка заготовок режущего инструмента

- •11.3.7.3. Закалка инструмента

- •11.3.7.4. Отпуск инструмента

- •11.4. Практические рекомендации при проведении термической обработки

- •11.4.1 Анализ элементов технологии термической обработки

- •11.4.1.1. Элементы технологии термической обработки

- •11.4.1.2. Скорость нагрева

- •11.4.1.3. Длительность нагрева и охлаждения

- •11.4.1.4.Некоторые практические рекомендации по назначению длительности времени выдержки

- •11.4.2. Технологические среды. Назначение и классификация технологических сред

- •11.4.2.1.Факторы, определяющие эффективность сред

- •11.4.2.2. Характер теплообменных процессов

- •11.4.2.3. Регулирование состава и количества среды

- •Приложение №1

- •2. Рекомендации по проведению основной термической обработки

- •3. Технология термической обработки.

- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •2 Часть

- •191186, Санкт-Петербург, ул. Миллионная, 5

11.1.5. Процессы химико-термической обработки

Химико-термическая обработка (ХТО)– изменение химического состава в поверхностных слоях металла (с последующим изменением микроструктуры) под воздействием внешних сред и температуры и, как следствие этого, получение определенных физико-механических свойств поверхности и сердцевины во взаимодействии.

Химико-термическая обработка применяется с целью повышения предела выносливости конструкционной стали при циклических нагрузках (табл. 11.18, 11.19), повышения износоустойчивости трущихся поверхностей деталей и с целью противодействия влиянию внешних сред при нормальной и высокой температуре (устойчивость против коррозии и жаростойкость).

Таблица 11.17

Влияние низкотемпературной обработки (t = -183 °С) на механические

свойства и износоустойчивость некоторых марок легированной стали

|

Марка стали |

Механические свойства* |

Увеличение Износоустойчивости, % | |||||||||

|

До низкотемпературной обработки |

После низкотемпературной Обработки | ||||||||||

|

Qbu , кг/мм2 |

Стрела прогиба, мм |

KCU, Дж/см2 |

HRC |

Величина износа, мм3 |

Qbu , кг/мм2 |

Стрела прогиба, мм |

KCU, Дж/см2 |

HRC |

Величина износа, мм3 | ||

|

12Х2Н4А 18ХГТ 18ХНМА 18ХГМ |

222 252 257 202 |

2,6 2,95 4,07 2,4 |

150 33 103 34 |

58-59 57-53 46-50 58-60 |

5,75 2,85 3,85 3,90 |

191 230 186 177 |

2,2 2,75 2,90 1,68 |

128 24 71 18 |

58-64 60-63 60-61 60-61 |

3,99 2,38 2,38 2,45 |

32 16 38 37 |

|

*Образцы размером 1010120 мм подвергались газовой цементации на глубину 1,5 мм с последующей непосредственной закалкой и низким отпуском при температуре 150 °С. | |||||||||||

Таблица 11.18

Предел выносливости при изгибе планированных, цементованных

и азотированных образцов Ø 10 мм

|

Марка стали |

Термическая обработка образцов |

σ -1 , кг/мм2 |

HRA | ||

|

Режим |

τ, час |

δ, мм | |||

|

10 |

З; О Ц, 900 °С Ц нр, 820 °С Ц нр, 820 °С Ц нр, 850°С

|

- 4 0,25 1 2,5 |

- 0,36 0,08 0,18 0,52 |

25,2 43,2 38,8 45,3 45,8 |

- 80 - 81 74 78 80 - 82 |

|

12ХН3А |

З; 830 °С Он, 150-170 °С Ц нр, 850 °С Ц нр, 850 °С Ц нр, 860 °С

|

- - 0,33 1 2 |

- - 0,15 0,33 0,50 |

40-42 - 46 54 64 |

- - 78-80 80-81 82-83 |

|

38ХМЮА |

З, О Аз, 540 °С Лз, 540 °С |

- 15 25 |

- 0,15 0,32 |

48-49 60 62 |

- 80-81 80-81 |

Любой из процессов химико-термической обработки осуществляется при взаимодействии внешних газов или жидких сред с поверхностью металла при абсорбции и диффузии активного элемента в атомарном состоянии в глубь металла. Комплексное рассмотрение явлений, протекающих во внешней среде, на поверхности и внутри металла является научно обоснованным методом изучения процесса и нахождения путей его интенсификации при взаимодействии на явления, протекающие с наименьшей скоростью и тормозящие тем самым развития процесса в целом.

Таблица 11.19

Влияние химико-термической обработки на предел выносливости

хромоникельмолибденовой стали

|

σв кг\мм2 |

Форма образца |

Напряженное состояние |

Кσ или Кτ |

Химико-термическая обработка |

Предел выносливости, кг\мм* |

Коэффициент повышения предела выносливости | ||

|

Вид |

δ, мм |

без обработки |

после обработки | |||||

|

127-130 |

Круглый, гладкий, Ø14 мм |

Изгиб Кручение |

1,0 1,0 |

Цементация* |

0,2 0,2 |

62 25 |

70 31,5 |

1,13 1.26 |

|

127-130 |

То же с поперечным отверстием Ø2 мм |

Изгиб

Кручение |

1,82

2,08 |

Цементация* после сверления отверстия |

0,2-0,3

0,2-0,3 |

34

12 |

44

29 |

1,29

2,41 |

|

70-120 |

Круглый гладкий, Ø7,5-14 мм |

Изгиб |

1,0 |

Азотирование |

0,2-0,8 |

— |

— |

1,2-1,5 |

|

70-120 |

Круглый обработанный, 5 мм с треугольным надрезом глубиной 0,3 мм и углом при вершине 60° |

Растяжение |

1,6 |

Азотирование |

0,35-0,5 |

21,5 54,0 2,5

(влияние надреза полностью скомпенсировано) | ||

|

70-120 |

Круглый, 10 мм с надрезом, профиль которого совпадает с профилем метрической нарезки 10 мм |

Изгиб |

3,06 |

Азотирование |

0,35-0,5 |

12,5 50,25 4,0

(влияние надреза полностью скомпенсировано) | ||

|

*После цементации — закалка и низкий отпуск. | ||||||||

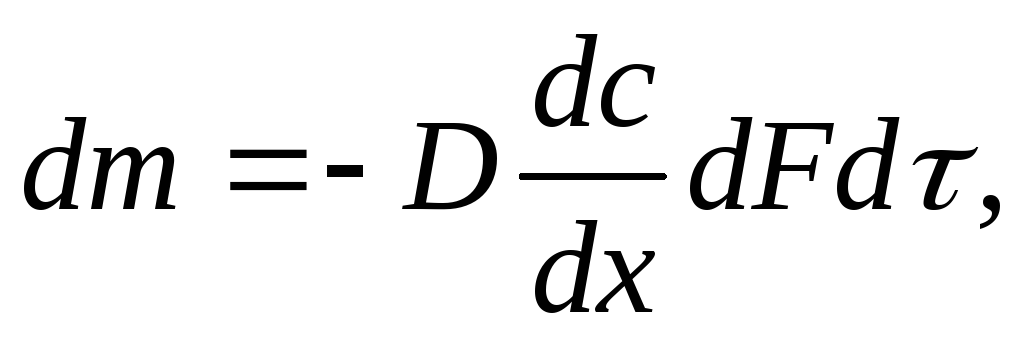

Аналитическими и экспериментальными следованиями установлена приемлемость законов Фика к случаю диффузии различных элементов в твердых растворах:

где D - коэффициент диффузии в см2/сек (см2\24 часа);

Q – теплота диффузии, R – газовая постоянная (R=1,987), δ – межатомное расстояние металла, в котором происходит диффузия, N – число Авогадро, n – постоянная Планка, A – коэффициент;

![]() (см.

рис. 11.12).

(см.

рис. 11.12).

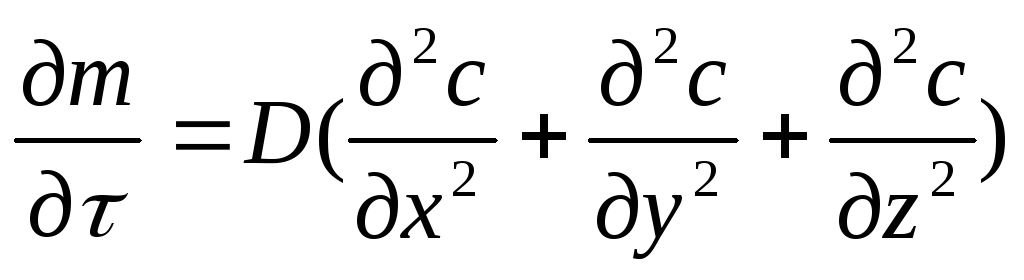

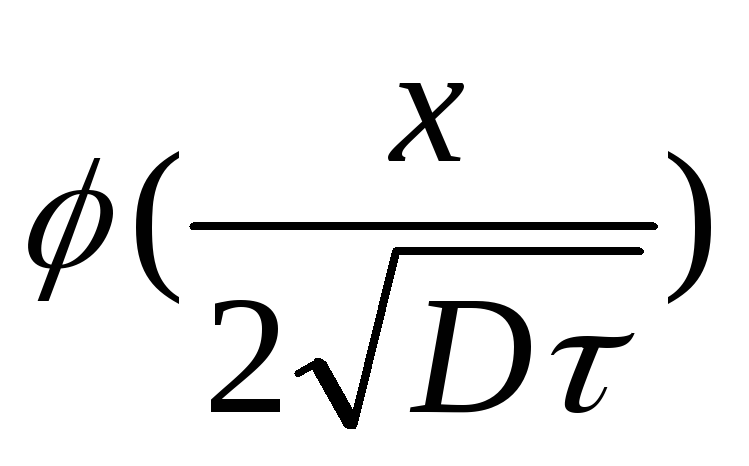

Из первого закона Фика вытекает параболическая зависимость глубины слоя х в мм от продолжительности процесса τ в час:

![]() .

.

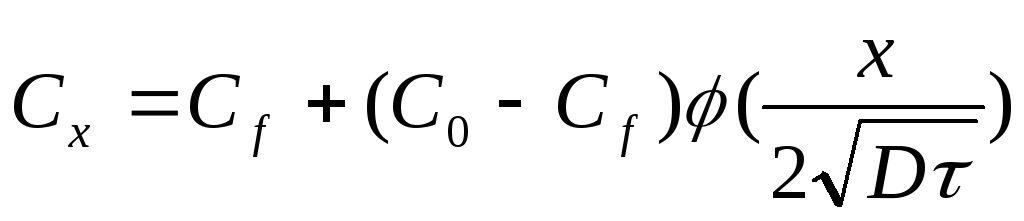

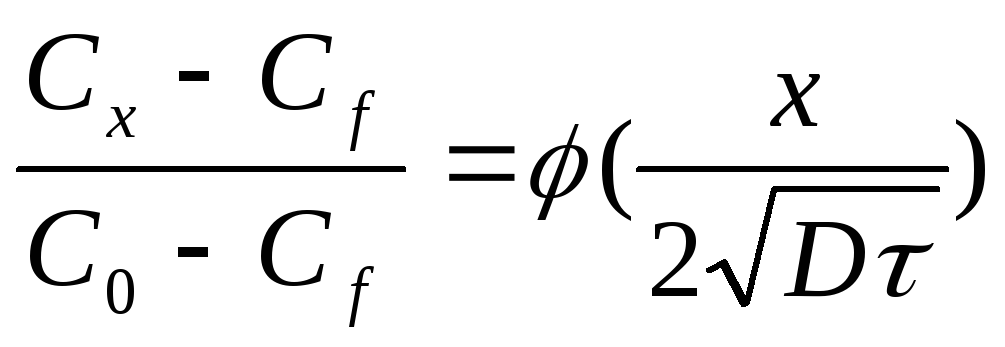

Решение этого уравнения приводит к выражению:

C 0

– начальное

содержание в стали диффундирующего

элемента, Сх

– содержание диффундирующего элемента

на глубине х

от поверхности, Сf

– содержание диффундирующего элемента

в поверхностной тонкой зоне,

0

– начальное

содержание в стали диффундирующего

элемента, Сх

– содержание диффундирующего элемента

на глубине х

от поверхности, Сf

– содержание диффундирующего элемента

в поверхностной тонкой зоне,

интеграл Гаусса (рис. 11.10), по значению которого на основании послойного химического анализа определяется коэффициент диффузии D элемента.