- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •Введение

- •1. Классификация оборудования термических цехов

- •2. Основное оборудование для нагрева материалов и изделий

- •2.1. Индексация печей

- •2.2. Камерные печи

- •2.7. Оборудование для поверхностного нагрева

- •2.8. Механизированные печи, автоматические линии и установки для термической и химико-термической обработки

- •2.9. Огнеупорные и теплоизоляционные материалы

- •2.10. Материалы для нагревателей электрических печей

- •3. Основное оборудование для охлаждения материалов и изделий

- •3.1. Индексация оборудования для охлаждения

- •3.2. Немеханизированные закалочные баки

- •3.3. Механизированные закалочные баки

- •3.4. Закалочные прессы и машины

- •4. Дополнительное оборудование

- •Оборудование для правки

- •Оборудование для очистки

- •Травильные установки

- •Моечные машины, ультразвуковая очистка

- •Дробеструйные аппараты

- •4.3. Оборудование для правки

- •4.4. Оборудование для очистки

- •5. Вспомогательное оборудование

- •5.1. Классификация вспомогательного оборудования

- •5.2. Оборудование для получения контролируемых атмосфер

- •5.3. Средства механизации (подъемно-транспортное оборудование)

- •6. Средства и системы автоматизации технологических процессов термической обработки деталей

- •6.1. Задачи автоматизации

- •6.2. Развитие средств автоматизации

- •6.3. Устройства для измерения температуры

- •6.4. Автоматические управляющие устройства в термических цехах

- •6.5. Управляющие электронно-вычислительные машины в термических цехах

- •7. Проектирование производства технологических процессов термической обработки

- •7.1. Этапы проектирования, основные положения, принципы и задачи проектирования Классификация термических цехов

- •Задачи проектирования

- •Стадии проектирования

- •7.2. Проектно - нормативная документация

- •7.3. Понятие о единой системе технологической подготовки производства

- •2. Выбор и расчет потребного количества оборудования.

- •7.4. Автоматизация проектных работ

- •8. Рекомендации по выбору режимов термической обработки заготовок из сталей различных групп и назначений

- •8.1. Машиностроительные стали

- •8.1.1. Форма и характерные размеры изделий

- •8.1.2. Вид режима предварительной термообработки (отжига)

- •8.1.3. Выбор режима отжига

- •10. Рекомендации к термообработке инструментальных сталей, в том числе и быстрорежущих

- •11. Технология термической обработки деталей машин и инструментов

- •11.1. Общие положения проведения термической обработки

- •11.1.1. Физические основы нагрева и охлаждения стали

- •11.1.2. Характеристика процессов термической обработки стальных деталей и инструментов

- •11.1.3. Закалочные среды

- •11.1.4. Отпуск стальных изделий

- •Низкотемпературная обработка

- •Старение

- •11.1.5. Процессы химико-термической обработки

- •11.1.5.1. Цементация

- •11.1.5.2. Азотирование

- •11.1.5.3. Цианирование

- •11.2. Принципиальные основы определения длительности термической обработки

- •11.2.1. Влияние технологических факторов на режимы

- •Нагрева деталей

- •Нагрев деталей в печи с постоянной температурой

- •11.2.2. Температурные напряжения и допускаемая скорость нагрева

- •11.2.3. Длительность процесса при химико-термической обработке

- •11.3. Расчетное определение параметров нагрева металла в печах

- •11.3.1. Тонкие и массивные тела

- •11.3.2. Расчет времени нагрева и охлаждения в среде с постоянной температурой

- •11.3.3. Расчет нагрева и охлаждения в среде с постоянной температурой по вспомогательным графикам

- •11.3.4. Расчет времени выдержки для выравнивания температуры

- •11.3.5. Определение расчетных сечений для назначения времени выдержки при нагреве и охлаждении в процессе закалки, нормализации и отпуска. Типовые режимы термической обработки поковок

- •11.3.6. Термическая обработка крупных деталей энергоагрегатов

- •11.3.7. Технология термической обработки режущего инструмента

- •11.3.7.1. Стали, применяемые для режущего инструмента

- •11.3.7.2.Предварительная термическая обработка заготовок режущего инструмента

- •11.3.7.3. Закалка инструмента

- •11.3.7.4. Отпуск инструмента

- •11.4. Практические рекомендации при проведении термической обработки

- •11.4.1 Анализ элементов технологии термической обработки

- •11.4.1.1. Элементы технологии термической обработки

- •11.4.1.2. Скорость нагрева

- •11.4.1.3. Длительность нагрева и охлаждения

- •11.4.1.4.Некоторые практические рекомендации по назначению длительности времени выдержки

- •11.4.2. Технологические среды. Назначение и классификация технологических сред

- •11.4.2.1.Факторы, определяющие эффективность сред

- •11.4.2.2. Характер теплообменных процессов

- •11.4.2.3. Регулирование состава и количества среды

- •Приложение №1

- •2. Рекомендации по проведению основной термической обработки

- •3. Технология термической обработки.

- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •2 Часть

- •191186, Санкт-Петербург, ул. Миллионная, 5

8. Рекомендации по выбору режимов термической обработки заготовок из сталей различных групп и назначений

8.1. Машиностроительные стали

Эта группа стали представлена широкой гаммой марок стали (см. справочники по машиностроительным материалам). Эти стали условно разделяют на три группы по содержанию легирующих элементов:

группа 1 – углеродистые и низколегированные стали с содержание легирующих элементов до ~ 1,5…2,0 %;

группа 2 – легированные стали с содержанием легирующих элементов 2…5 %;

группа 3 – легированные стали с содержание легирующих элементов 5 и более % (кроме сталей аустенитного класса).

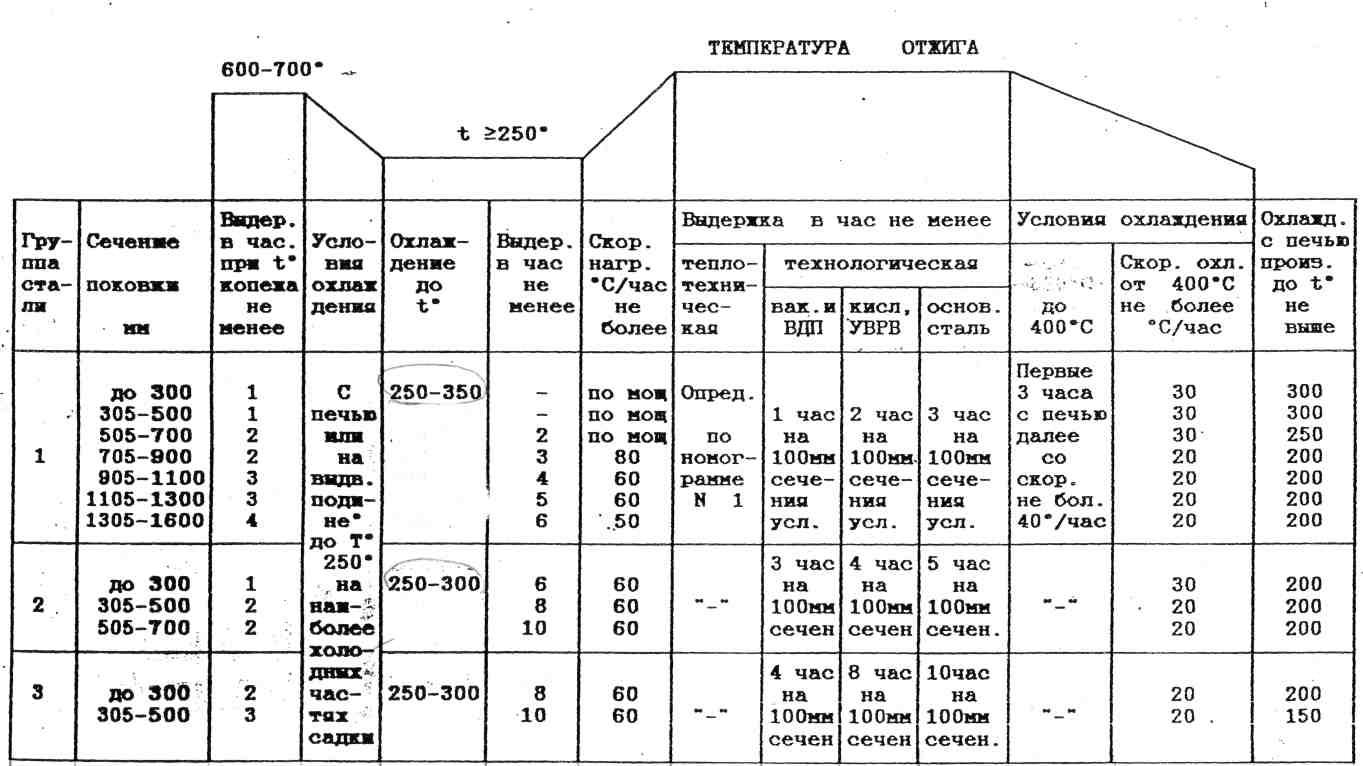

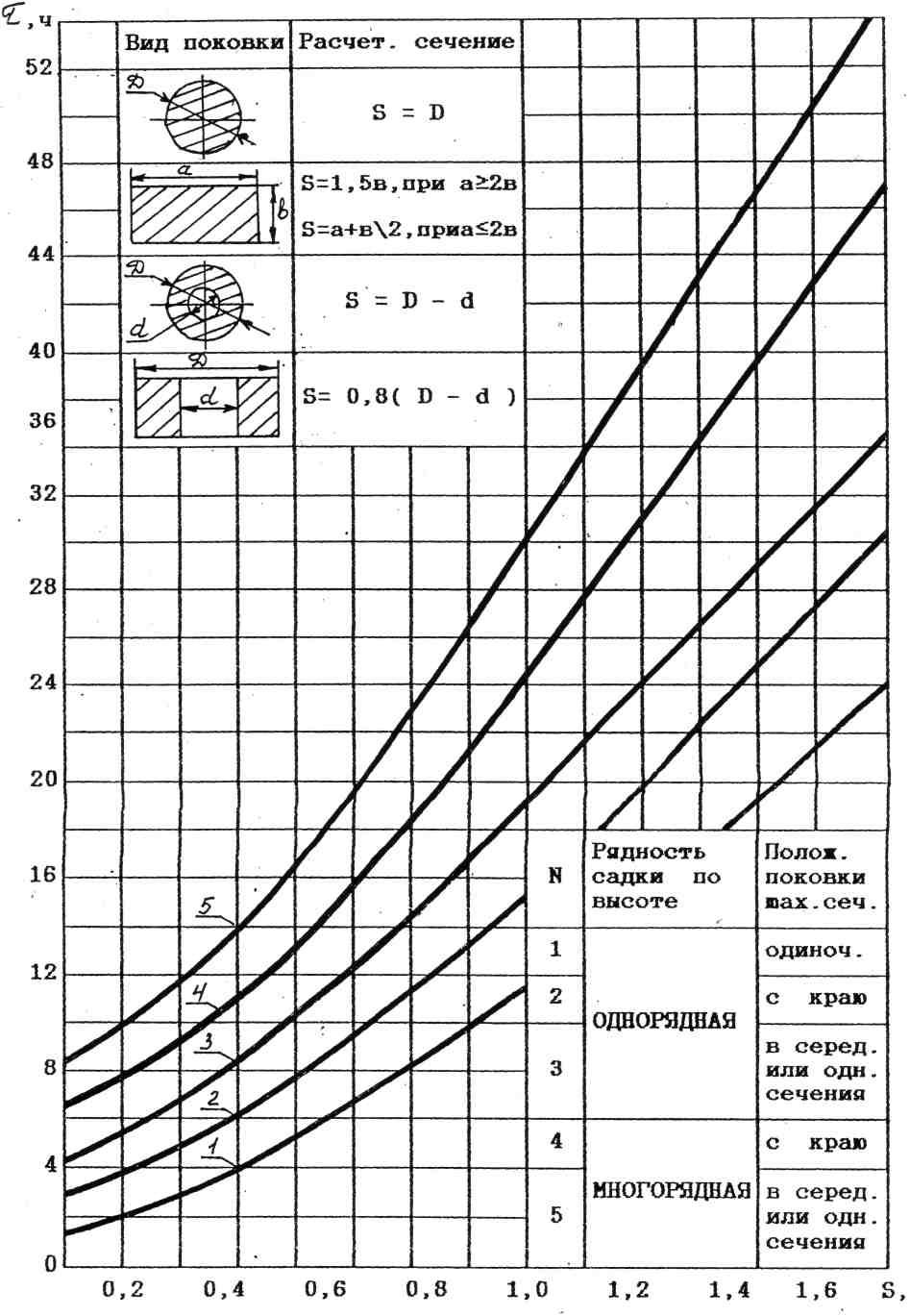

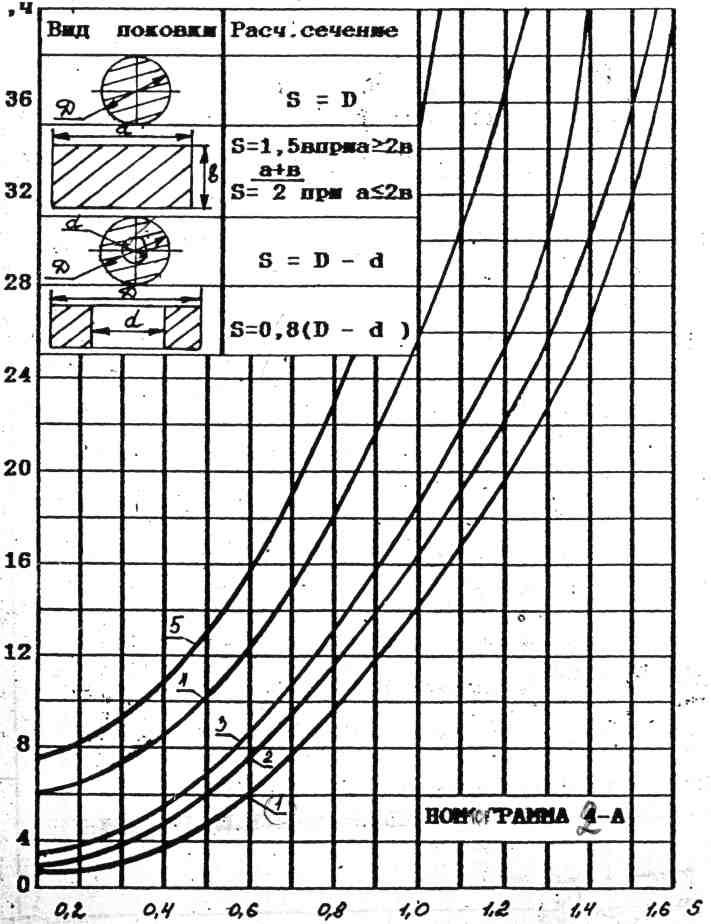

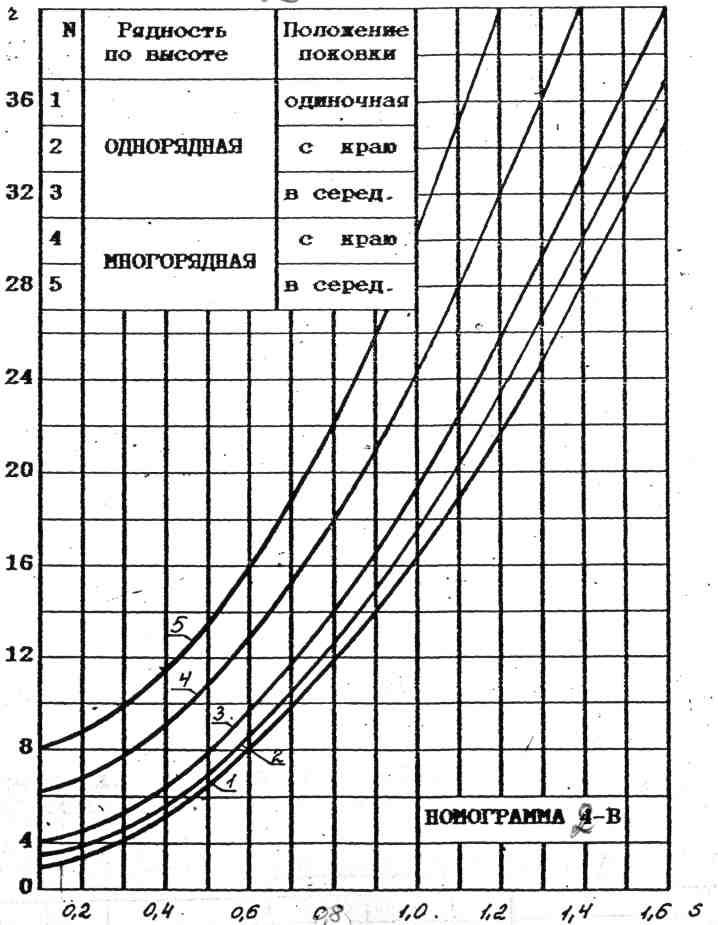

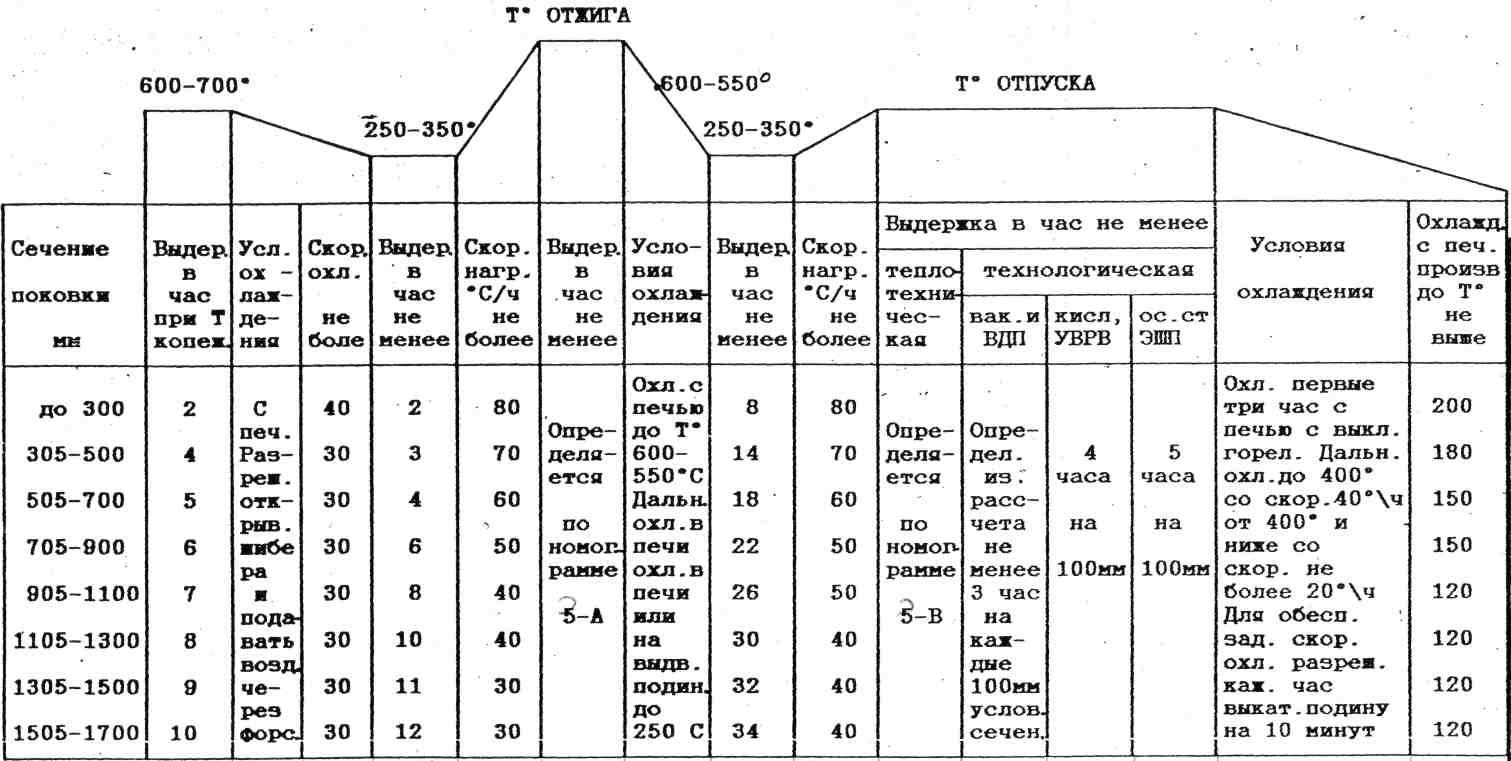

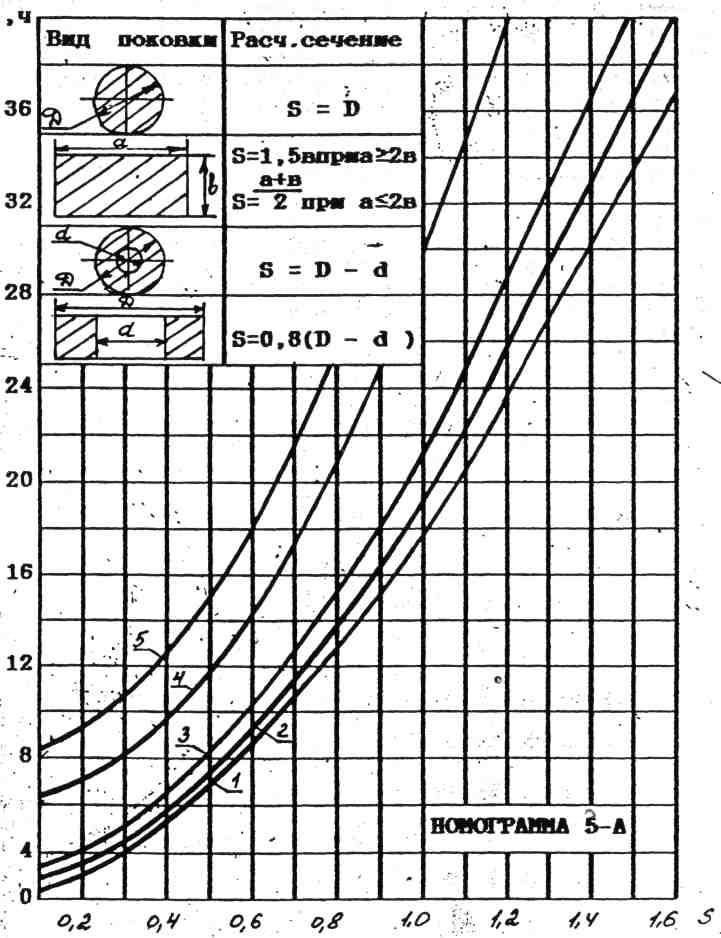

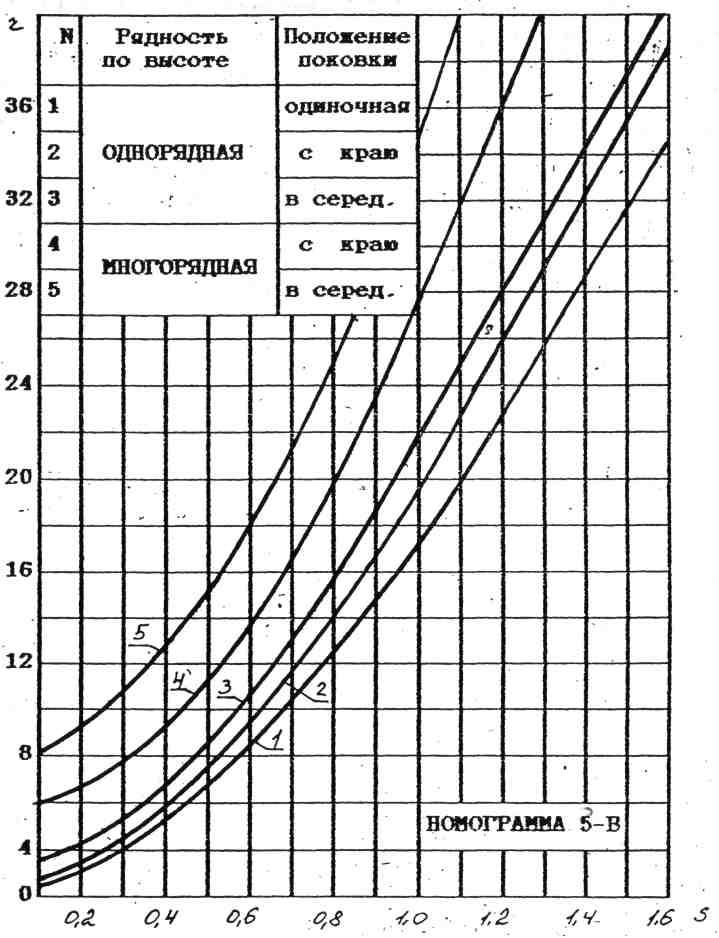

Принципиальные режимы предварительной и окончательной термической обработки необходимо подбирать из справочных материалов, длительность режимов определяется многими факторами. Основные из них рассмотрены ниже, на примере графиков №1; 2 и 3 и соответствующих им номограмм.

8.1.1. Форма и характерные размеры изделий

Основные формы заготовок для машиностроения или заготовок для дальнейшего передела (например, заготовки в форме параллелепипеда – брамы - применяют для дальнейшего переката в лист на листопрокатном станке) представляют собой геометрические формы с сечением в виде круга, прямоугольника, а также с внутренним отверстием (типа труба, кольцо).

Для определения условного сечения необходимо пользоваться формулами приведенными на номограммах к графикам №1, №2, №3. К примеру, сечение цилиндра равно его диаметру, а при полом цилиндре - разности диаметров наружного и внутреннего.

В качестве примера можно рассмотреть режим отжига по графикам №1, №2 и №3. Представленные графики №1, №2, №3 имеют различную продолжительность в зависимости от сечения термообрабатываемой заготовки.

8.1.2. Вид режима предварительной термообработки (отжига)

Отжиг также определяет длительность режима.

График №1 предлагает режим низкотемпературного (нагрев ниже Ас1) отжига, проводимого без фазовой перекристаллизации.

График №2 представляет собой вариант отжига с фазовой перекристаллизаций с последующим охлаждением на воздухе (нормализация), с режимом охлаждения, указанным №7 (нижний ряд нумерации).

График №1

Режим отжига поковок и брам

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

Номограмма к графику №1

метров

График №2

Режим термической обработки поковок для сталей 2 и 3 групп – нормализация с отпуском (горячий сад)

2-В

2-А

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

Номограмма к графику №2

метров метров τ,

ч. τ,

ч. Номограмма

2-А Номограмма

2-В

График №3

Режим термической обработки брам и поковок для сталей 3 группы – изотермический отжиг (горячий сад)

3-А

3-В

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

Номограмма к графику №3

метров метров τ,

ч. τ,

ч. 3-А

3-В

График №3 представляет собой вариант полного отжига с нагревом выше Ас3 и замеренным охлаждением до температуры 600…650 °С с целью прохождения превращения аустенита в феррито-перлитную смесь (для сталей с углеродом обычно не выше 0,5…0,6 %). Для этого также часто применяют изотермический отжиг с выдержкой после нагрева выше Ас3 при температуре минимальной устойчивости аустенита для его превращения по диффузионному механизму в Ф+П смесь. Длительность выдержки в этом диапазоне превращений (обычно 650…720 °С для сталей разного легирования) определяют из необходимости достижения этой температуры по всему сечению, далее прохождения А→Ф+П превращения, и при содержании водорода свыше нормативного (обычно это более 1,5…2,5 см3/100 г. металла) необходимо дополнительное время для прохождения противофлокенной обработки.