- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •Введение

- •1. Классификация оборудования термических цехов

- •2. Основное оборудование для нагрева материалов и изделий

- •2.1. Индексация печей

- •2.2. Камерные печи

- •2.7. Оборудование для поверхностного нагрева

- •2.8. Механизированные печи, автоматические линии и установки для термической и химико-термической обработки

- •2.9. Огнеупорные и теплоизоляционные материалы

- •2.10. Материалы для нагревателей электрических печей

- •3. Основное оборудование для охлаждения материалов и изделий

- •3.1. Индексация оборудования для охлаждения

- •3.2. Немеханизированные закалочные баки

- •3.3. Механизированные закалочные баки

- •3.4. Закалочные прессы и машины

- •4. Дополнительное оборудование

- •Оборудование для правки

- •Оборудование для очистки

- •Травильные установки

- •Моечные машины, ультразвуковая очистка

- •Дробеструйные аппараты

- •4.3. Оборудование для правки

- •4.4. Оборудование для очистки

- •5. Вспомогательное оборудование

- •5.1. Классификация вспомогательного оборудования

- •5.2. Оборудование для получения контролируемых атмосфер

- •5.3. Средства механизации (подъемно-транспортное оборудование)

- •6. Средства и системы автоматизации технологических процессов термической обработки деталей

- •6.1. Задачи автоматизации

- •6.2. Развитие средств автоматизации

- •6.3. Устройства для измерения температуры

- •6.4. Автоматические управляющие устройства в термических цехах

- •6.5. Управляющие электронно-вычислительные машины в термических цехах

- •7. Проектирование производства технологических процессов термической обработки

- •7.1. Этапы проектирования, основные положения, принципы и задачи проектирования Классификация термических цехов

- •Задачи проектирования

- •Стадии проектирования

- •7.2. Проектно - нормативная документация

- •7.3. Понятие о единой системе технологической подготовки производства

- •2. Выбор и расчет потребного количества оборудования.

- •7.4. Автоматизация проектных работ

- •8. Рекомендации по выбору режимов термической обработки заготовок из сталей различных групп и назначений

- •8.1. Машиностроительные стали

- •8.1.1. Форма и характерные размеры изделий

- •8.1.2. Вид режима предварительной термообработки (отжига)

- •8.1.3. Выбор режима отжига

- •10. Рекомендации к термообработке инструментальных сталей, в том числе и быстрорежущих

- •11. Технология термической обработки деталей машин и инструментов

- •11.1. Общие положения проведения термической обработки

- •11.1.1. Физические основы нагрева и охлаждения стали

- •11.1.2. Характеристика процессов термической обработки стальных деталей и инструментов

- •11.1.3. Закалочные среды

- •11.1.4. Отпуск стальных изделий

- •Низкотемпературная обработка

- •Старение

- •11.1.5. Процессы химико-термической обработки

- •11.1.5.1. Цементация

- •11.1.5.2. Азотирование

- •11.1.5.3. Цианирование

- •11.2. Принципиальные основы определения длительности термической обработки

- •11.2.1. Влияние технологических факторов на режимы

- •Нагрева деталей

- •Нагрев деталей в печи с постоянной температурой

- •11.2.2. Температурные напряжения и допускаемая скорость нагрева

- •11.2.3. Длительность процесса при химико-термической обработке

- •11.3. Расчетное определение параметров нагрева металла в печах

- •11.3.1. Тонкие и массивные тела

- •11.3.2. Расчет времени нагрева и охлаждения в среде с постоянной температурой

- •11.3.3. Расчет нагрева и охлаждения в среде с постоянной температурой по вспомогательным графикам

- •11.3.4. Расчет времени выдержки для выравнивания температуры

- •11.3.5. Определение расчетных сечений для назначения времени выдержки при нагреве и охлаждении в процессе закалки, нормализации и отпуска. Типовые режимы термической обработки поковок

- •11.3.6. Термическая обработка крупных деталей энергоагрегатов

- •11.3.7. Технология термической обработки режущего инструмента

- •11.3.7.1. Стали, применяемые для режущего инструмента

- •11.3.7.2.Предварительная термическая обработка заготовок режущего инструмента

- •11.3.7.3. Закалка инструмента

- •11.3.7.4. Отпуск инструмента

- •11.4. Практические рекомендации при проведении термической обработки

- •11.4.1 Анализ элементов технологии термической обработки

- •11.4.1.1. Элементы технологии термической обработки

- •11.4.1.2. Скорость нагрева

- •11.4.1.3. Длительность нагрева и охлаждения

- •11.4.1.4.Некоторые практические рекомендации по назначению длительности времени выдержки

- •11.4.2. Технологические среды. Назначение и классификация технологических сред

- •11.4.2.1.Факторы, определяющие эффективность сред

- •11.4.2.2. Характер теплообменных процессов

- •11.4.2.3. Регулирование состава и количества среды

- •Приложение №1

- •2. Рекомендации по проведению основной термической обработки

- •3. Технология термической обработки.

- •Оборудование и автоматизация процессов тепловой обработки материалов и изделий

- •2 Часть

- •191186, Санкт-Петербург, ул. Миллионная, 5

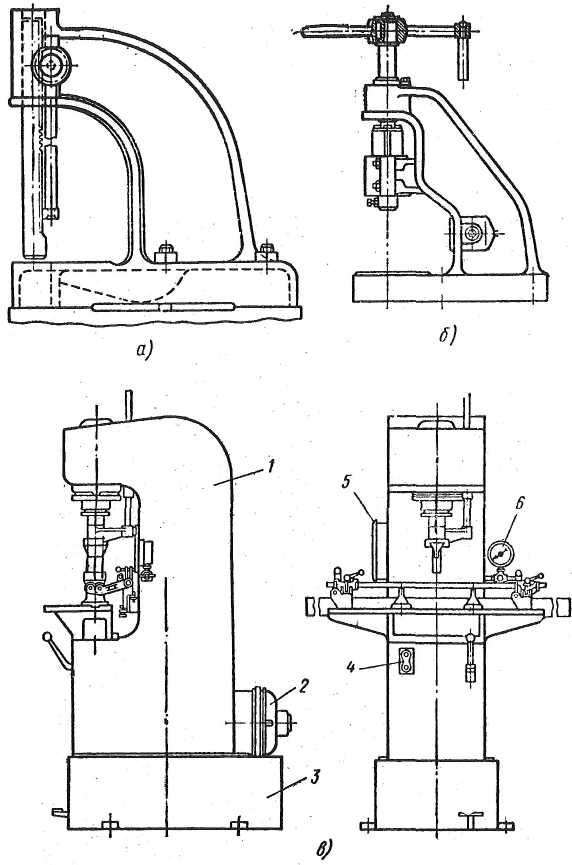

4.3. Оборудование для правки

Детали после термической обработки правят на ручных, механических и гидравлических прессах. Детали небольшого диаметра (5…10 мм) правят на ручных реечных прессах с рабочим давлением 1…5 тс (рис. 4.2, а). Более крупные детали диаметром 10…30 мм правят на ручных винтовых прессах с рабочим давлением 2…25 тс (рис. 4.2, б).

Более широкое применение получили гидравлические правильные прессы (рис. 4.2, в). Для правки деталей диаметром до 30 мм применяют прессы мощностью до 8 тс, для деталей диаметром 50…70 мм - прессы до 35 тс.

При работе на правильных прессах каждый пресс должен иметь металлическое ограждение из сетки на случай вылета частей деталей при их разрушении.

Правку продольных короблений профилей, прутков и листов производят на гидравлических правильно-растяжных машинах.

Рис. 4.2. Правильные прессы:

а) - ручной реечный, б) - реечный винтовой в) - гидравлический;

1 - станина пресса; 2 - двигатель насоса; 3 - резервуар для масла;

4 - кнопочное управление; 5 - пусковая панель двигателя; 6 – манометр

4.4. Оборудование для очистки

Очистка деталей от окалины и ржавчины производится в травильных ваннах или дробеструйных аппаратах. При обращении с кислотами (травление) рабочий должен знать, что всегда при составлении раствора кислоту льют в воду. Лить воду в кислоту нельзя, так как может получиться выбрасывание кислоты. Рабочий должен работать в спецодежде: в защитных очках или масках, в резиновых перчатках, фартуке и сапогах.

В помещении с травильными ваннами должна быть приточно-вытяжная вентиляция. Загрузка и выгрузка изделий должна осуществляться подъемно-транспортными устройствами.

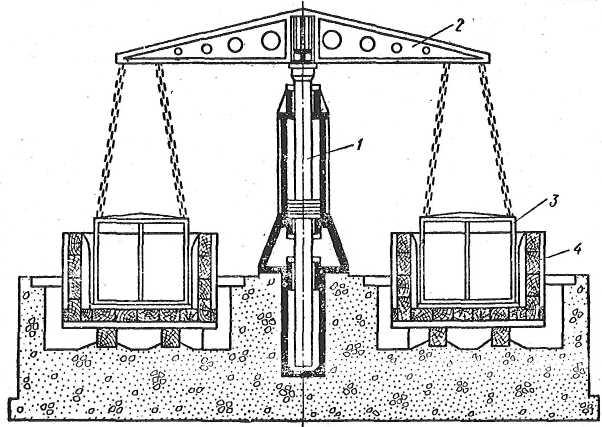

На рис 4.3. показана травильная машина с подъемным краном для химического травления (в растворах кислот и щелочей).

Рис.4.3. Травильная машина с краном

Плунжер с поршнем 1 соединен с четырьмя балками - хоботами 2, расположенными крестообразно. С помощью плунжера корзины 3 можно поднимать и опускать. При подъеме балки - хоботы могут быть повернуты на 90°. Машина имеет три бака 4. В одном баке находится раствор кислоты, в другом - горячая вода, в третьем - холодная. Под четвертым хоботом находится разгрузочно - погрузочная площадка.

Химическое травление ограничено, т.к. оно вредно влияет на организм человека.

Наиболее часто применяется более прогрессивный способ очистки деталей - электролитическое травление. Он заключается в том, что деталь является одним из электродов (катодом или анодом) в электролите определенного состава.

Составы некоторых травильных ванн и режимы травления приведены в табл. 4.1.

После травления изделия подвергают промывке в холодной или подогретой до 60…70 °С воде. Нейтрализация осуществляется в горячем (90…95 °С) щелочном растворе (известковая ванна или 0,5 %-ный раствор NaOH).

Травильные баки и установки обычно монтируют вне основного цеха в изолированной пристройке, оборудованной мощной приточно-вытяжной вентиляцией для удаления вредных испарений травильных растворов. Если травильную установку располагают в потоке основного цеха, то ее закрывают герметичными колпаками, соединенными с вытяжной вентиляцией.

Таблица 4.1

Составы некоторых травильных ванн и режимы травления сплавов

|

Сплав |

Операция |

Состав ванны, % |

Режим | |

|

Температура ванны, °С |

Продолжительность, мин | |||

|

Углеродистые стали |

Травление |

H2SO4 |

40…60 |

30…45 |

|

Хромоникелевые стали и нихромы |

Травление |

HCl - 47, HNO3 - 5 остальное вода |

40…50 |

30…45 |

|

Чистое травление |

HNO3 - 5 остальное вода |

40…50 |

3…5 | |

|

Высокохромистые стали |

Травление Чистое |

HCl - 15…20 остальное вода |

55…60 |

30…50 |

|

Травление |

HNO3 - 5 остальное вода |

40…50 |

3…5 | |

|

Алюминиевые сплавы |

Травление |

NaOH - 10…12 остальное вода |

50…60 |

0,1…0,3 |

|

Травление |

NaOH - 12…18 остальное вода |

50…60 |

2…7 | |

|

Осветление |

HNO3 - 10…15 остальное вода |

20…25 |

1…2 | |

|

Титановые сплавы |

Травление |

HNO3 - 30…45 HF - 2 остальное вода |

25 |

10…20 |

|

Первое травление |

NaOH - 80 HNO3 - 20 |

460…480 |

1,5…2 | |

|

Второе травле ние |

H2SO4 - 18 HNO3 - 5 NaCl - 1,0 остальное вода |

60…70 |

2…2,5 | |

|

Отбелка |

HNO3 - 6 остальное вода |

50 |

2…3 | |

Примечание: ванны для электролитического травления должны быть оборудованы бортовыми отсосами. Работают на постоянном токе и напряжении 6…12 В.

Ультразвуковая очистка металлических деталей основана на явлении кавитации, то есть сильных гидравлических ударов по поверхности очищаемой детали (рис. 4.4).

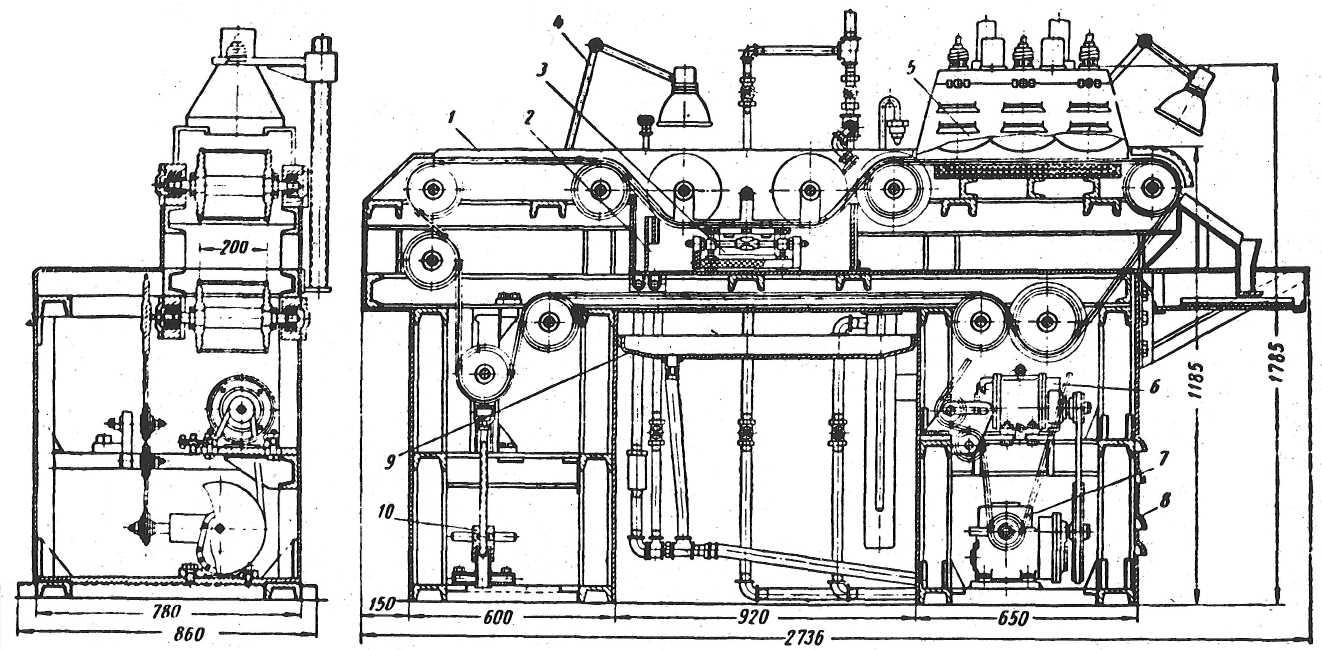

Рис. 4.4. Машина для ультразвуковой очистки колец подшипников:

1 - лента транспортера; 2 - ванна; 3 - электромагнитный вибратор; 4 - лампа; 5 - кожух сушильной камеры; 6 - электродвигатель; 7 - цепь приводная; 8 - обшивка станины; 9 - корыто; 10 - натяжная станция

Механическая очистка является простейшим способом удаления окалины вручную проволочными щетками. Однако, это трудоемкий и малопроизводительный способ.

В кузнечных и термических цехах для очистки деталей от окалины применяют пескоструйные и дробеструйные аппараты. Работа на пескоструйных аппаратах является вредной и этот очистки рекомендуется заменять другими, например, гидропескоструйной очисткой.

В дробеструйных аппаратах используют чугунную дробь 0,5…2 мм, которую на поверхность детали подают сжатым воздухом давлением 5…6 ат (49…59 н/см2). Дробеструйные установки должны размещаться в отдельном помещении или иметь ограждение. В помещении должна быть сильная приточно-вытяжная вентиляция. Рабочий должен строго соблюдать правила обслуживания дробеструйных аппаратов.

Моечные машины применяют для очистки деталей от солей, масла, грязи. В индивидуальном и мелкосерийном производстве применяют моечные машины, в крупносерийном и массовом производстве - конвейерные. Для промывки применяют горячий (70…90 °С) водный раствор щелочи с содержанием 3…10% каустической или кальценированной соды или 3 %-ный раствор NaOH. Заводы выпускают моечные машины различных типов по 4…5 типоразмерам: барабанные со шнековым устройством; одно- и двухсекционные типа ММК; рольганговые типа ММР; с подвесным конвейером типа ММЕ.

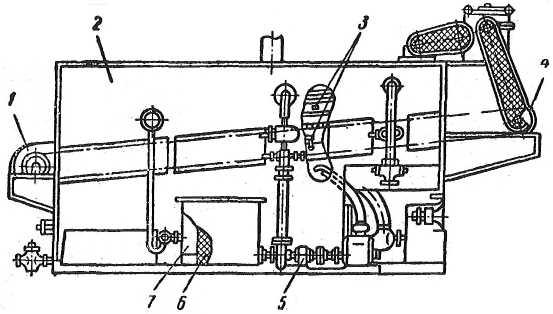

Конвейерная моечная машина ММК показана на рис. 4.5.

Рис. 4.5. Конвейерная моечная машины типа ММК

Она состоит из водонепроницаемого кожуха 2, внутри которого движется конвейер 1 с отверстиями для стока раствора, бачка 7, фильтра 6 и насоса 5. После промывки раствор фильтруется и снова подается к брызгательным трубкам 3. Подогрев раствора осуществляется паром в змеевике или трубчатыми нагревателями. Конвейер приводится в движение от ведущего барабана 4. Производительность машины ММК от 160 до 640 кг/ч.

При работе на моечных машинах в целях безопасности следует помнить, что температура раствора в моечных машинах достигает 90 °С.