Balakovskaya - Основное оборудование РО

.pdf

Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

реакторного отделения. Ядерное топливо на АЭС с ВВЭР-1000 |

|

“Росэнергоатом”. Балаковская |

Основное оборудование |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

41

Цели обучения

По окончании изучения данного материала обучаемые смогу т:

1.Объяснить устройство ТВЭЛ серийного реактора ÂÂÝÐ-1000.

2.Объяснить достоинства и недостатки использования

двуокиси урана в циркониевой оболочке для создания ТВЭЛ ВВЭР-1000.

3.Объяснить устройство ТВС серийного реактора ÂÂÝÐ-1000.

4.Описать основные характеристики, определяющие устойчивость ТВС при проведении с ней транспортно-

технологических операций.

5.Описать влияние нестационарных режимов РУ на термомеханические процессы в ТВЭЛах.

6.Описать, как организован контроль и управление энерговыделением в активной зоне реактора ÂÂÝÐ-1000.

7.Описать основные этапы, которые проходит ядерное топлив о в топливном цикле АЭС с ÂÂÝÐ-1000.

Объяснить назначение, упрощенное устройство и основы эксплуатации ядерного топлива на АЭС с ВВЭР-1000 (РУ В-320).

Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

реакторного отделения. Ядерное топливо на АЭС с ВВЭР-1000 |

|

“Росэнергоатом”. Балаковская |

Основное оборудование |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

42

Конструкция и характеристики тепловыделяющего элемента (ТВЭЛ)

1-верхняя заглушка

2-проставка

3-оболочка

4-пружинная вставка

5-таблетка диоксида урана

6-нижняя заглушка

ТВЭЛ реакторов ВВЭР

Твэл ядерного реактора ВВЭР-1000 представляет собой трубку, заполненную таблетками из двуокиси урана UO2 и герметично уплотненную концевыми деталями на сварке. Трубка твэл изготовлена из циркония, легированного 1% ниобия. Наружный диаметр трубки твэл 9,1 ± 0,05мм, ее толщина 0,65 ± 0,03мм, а внутренний диаметр - 7,72 + 0,08мм.

Âэту трубку с зазором 0,19 - 0,32мм на диаметр помещены таблетки двуокиси урана высотой (длиной) 20мм и диаметром 7,53 -0,05ìì.

Âсередине этих таблеток имеются отверстия диаметром 2,3мм , а края

таблеток скруглены фасками. Общая длина столба этих табле ток в твэле составляет 3530мм. Все размеры указаны для холодного состояния. Длина трубки твэл составляет 3800мм, поэтому поло жение столба топливных таблеток в твэле зафиксировано разрезн ыми втулками из нержавеющей стали и пружиной, не препятствующими тепловым перемещениям.

При установке, приварке и герметизации концевых пробок тв эла его внутренняя полость заполняется гелием до давления 20-25 атм. Внутренний объем твэла в холодном состоянии 181 см3 на 70% заполнен таблетками топлива, а 30% составляют газовый объем . Общая длина твэла 3837 мм, общий вес - 2,1 кг, на его нижней концевой пробке имеется поперечное отверстие для крепле ния к нижней опорной решетке тепловыделяющей сборки.

Герметичность каждого твэла проверяется гелиевым течеи скателем по самым высоким существующим требованиям. Герметизирую щие элементы твэла (трубка и концевые детали) называют оболоч кой, а таблетки двуокиси урана называют топливным сердечником . В качестве материала для изготовления трубок твэл традици онно применяется рекристализованный сплав циркония с 1% ниобия .

Преимущество циркония заключается в удачном сочетании я дерных и физических характеристик с механическими и коррозионн ыми свойствами. Цирконий коррозионно стоек в большинстве сре д, применяемых в качестве теплоносителей ядерных реакторо в, и достаточно технологичен. Наибольшее распространение в р еакторах типа ВВЭР получил сплав циркония с одним весовым проценто м ниобия (сплав Н-1). Плотность данного сплава 6,55 гр/см3, температура плавления 1860 0Ñ.

При исследовании свойств сплава Н-1 было выявлено, что температура 350 0С является своеобразной критической точкой, после которой прочностные свойства сплава ухудшаются, а пластические увеличиваются. Наиболее резко свойства изменяются в интервале 400-500 0С. При температуре около 1000 градусов цирконий взаимодействует с водяным паром по реакции его окисления

Zr+2H2O→ZrO2+2H2

при 1200 градусах эта реакция протекает быстро (минуты).

При этом выделяется тепло реакции, которое далее разогрев ает оболочку до плавления (1860 градусов) с поверхности вглубь толщины трубки, при этом образуется много водорода. Табле тки двуокиси урана имеют высокую температуру плавления (около 2800 градусов), не взаимодействуют с водой и паром даже при высо ких температурах, совместимы с материалом оболочки твэл.

Двуокись урана имеет такую же плохую теплопроводность, ка к огнеупорные материалы (в 40 раз меньше, чем у стали). Плотнос ть двуокиси урана 10,4 - 10,8 г/см3. При осуществлении цепной реакции деления урана в объеме топливных таблеток равном ерно выделяется тепло с интенсивностью до 0,45 кВт на 1 кубический сантиметр (450 квт/литр).

Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

реакторного отделения. Ядерное топливо на АЭС с ВВЭР-1000 |

|

“Росэнергоатом”. Балаковская |

Основное оборудование |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

43

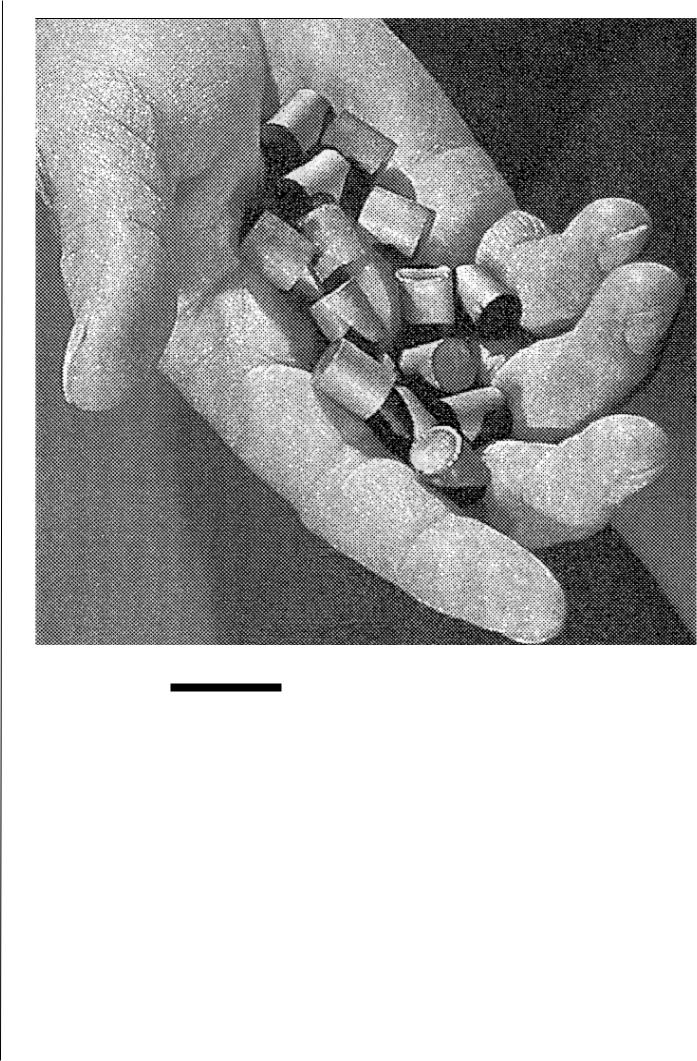

Общий вид топлевных таблеток из

двуокиси урана

Тепло это отводится из объема таблеток теплопроводность ю к поверхности трубок (оболочек), охлаждаемых водой, поэтому наибольшая температура устанавливается в середине табл еток.

При номинальной мощности топлива средняя температура в ц ентре топливных таблеток составляет около 1600 градусов, а на пове рхности этих таблеток - около 470 градусов. Максимальная температура соответственно достигает 1940 и 900 градусов. При работе топлив а с номинальной мощностью перепад температуры на газовом за зоре между таблетками и трубкой (оболочкой) в среднем составля ет 100 градусов, а по толщине самой трубки - 23 0С. Температура наружной поверхности трубки твэл при этом составляет около 350 граду сов. Удельный тепловой поток через эту поверхность в среднем о коло 0,6 мВт/м2, а линейный тепловой поток - 17 квт/метр трубки.

При номинальной мощности давление гелия под оболочкой тв эл составляет 80-100 атм. Топливный сердечник твэла при этом удлиняется от нагрева на 30 мм.

Содержание делящегося урана-235 в массе топливных таблеток составляет от 4,4% в начале работы до 0,8 - 1% перед выгрузкой из реактора через три года работы. Около 5% осколков деления ур ана представляют собой газообразные вещества, которые увели чивают давление газов под оболочкой твэл на 80 атмосфер в конце кампании в горячем рабочем состоянии. После охлаждения то плива парциальное давление этих газообразных осколков делени я в оболочке твэл составляет около 20 атм.

Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

реакторного отделения. Ядерное топливо на АЭС с ВВЭР-1000 |

|

“Росэнергоатом”. Балаковская |

Основное оборудование |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

44

Конструкция и характеристики тепловыделяющей сборки (ТВС)

В реакторах ВВЭР-1000 В-320 применена безчехловая ТВС. Безчехловая ТВС состоит из пучка твэл, головки и хвостови ка.

1-узел сцепления пучка ПЭЛ со штангой СУЗ

2-ÏÝË

3-головка ТВС (подвижная часть)

4-пружинные блоки

5-конусообразная перфорированная часть головки ТВС

6-ÒÂÝË

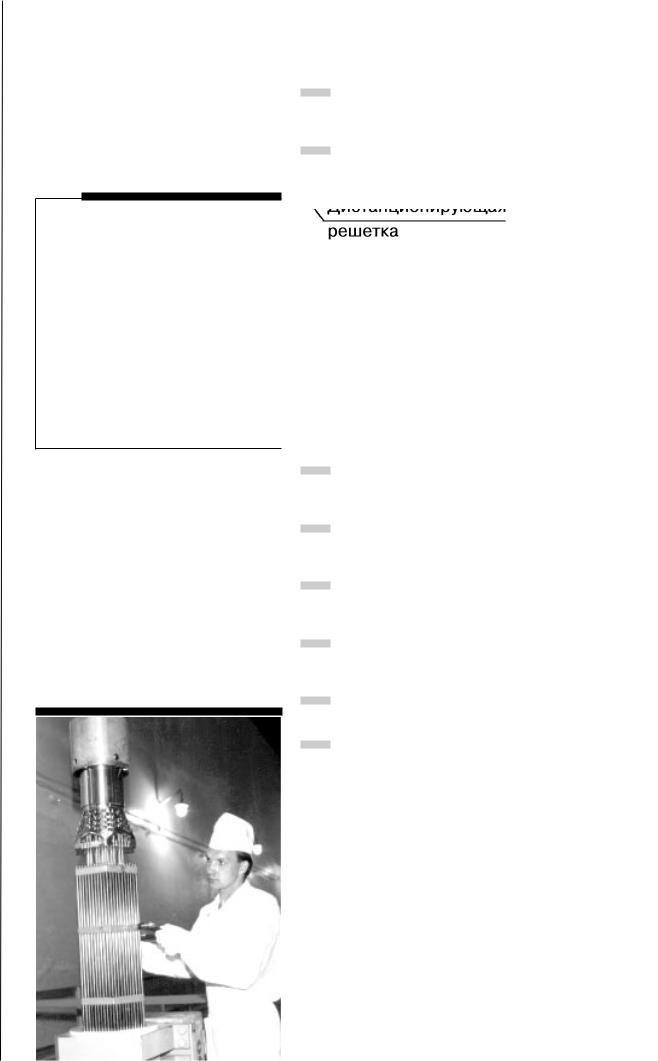

7-дистанционирующая решетка

8-хвостовик ТВС

9-штырь для установки ТВС в плане

Безчехловая ТВС для реактора ВВЭР-1000 (В-320)

Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

реакторного отделения. Ядерное топливо на АЭС с ВВЭР-1000 |

|

“Росэнергоатом”. Балаковская |

Основное оборудование |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

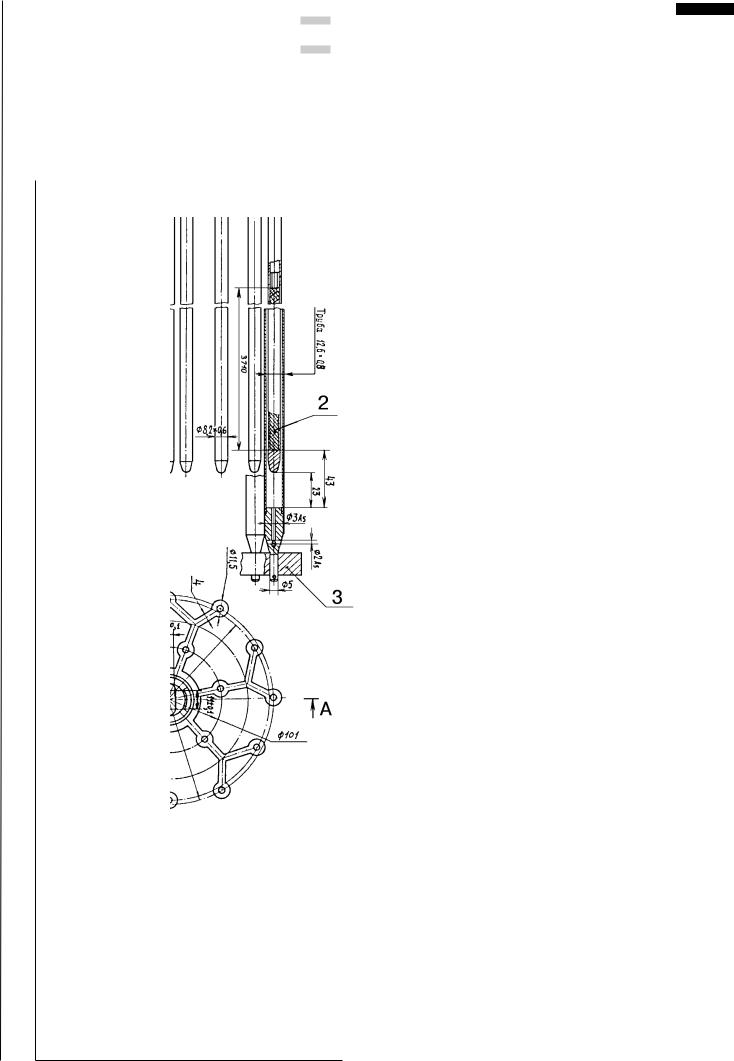

Схема крепления ТВЭЛ в верхней дистанционирующей решетке

Входной контроль свежей ТВС на УСТ

45

Пучок твэл содержит 312 твэлов, 18 трубчатых каналов для поглощающих стержней (ПС СУЗ), центральную трубку, 15 дистанционирующих решеток с ободами и нижнюю опорную решетку. Суть конструкции пучка твэл и всей ТВС хорошо опи сывает технология ее сборки в горизонтальном положении:

на монтажном сборочном столе в струбцинах зажимают одну опорную решетку и 15 дистанционных решеток ( с 6-гранными ободами по краю решеток) соосно друг другу (с шагом) через 220мм; микролебедкой поочередно втаскивают в отверстия решето к

центральную трубку, 18 направляющих трубок для ПС СУЗ и 312 твэлов, эти трубчатые элементы удерживаются в отверстиях 15-ти дистанционирующих решеток за счет упругой деформации пружинистых краев отверстий и трения;

производится приварка аргоно-дуговой электросваркой нижних концов направляющих трубок ПС СУЗ с плитой нижней опорной решетки (выполняется до установки твэлов в пучок); закрепляются нижние концы твэлов в нижней опорной решетк е

путем пропускания шплинтующей проволоки в отверстия решетки и концевых деталей твэлов; концы проволоки приваривают к решетке; на верхние концы направляющих трубок ПС СУЗ и

центральную трубку надевают отверстиями неподвижную часть головки и сваривают ее аргоно-дуговой сваркой с трубками; на выступающие концы 18-ти трубок ПС СУЗ надевают 15

пружин и 3 винта. 15 пружин служат для предотвращения всплытия, вибрации и компенсации технологических допуск ов ТВС и внутрикорпусных устройств при работе реактора; на неподвижную часть головки ТВС надевают подвижную обечайку с небольшим сжатием пружин и соединяют обе части головки тремя винтами; устанавливают и приваривают хвостовик ТВС уголками к нижней опорной решетке пучка ТВС.

В конструкции ТВС, ПС СУЗ и пучков СВП используются матери алы: сталь типа 08Х18Н1ОТ и циркониевый сплав Э110. По первоначальной технологии из циркониевого сплава выпол няются только (и только!) оболочки и концевые детали твэлов, центр альная трубка, оболочки и нижняя концевая деталь СВП. Материал пр ужинсталь 12Х18Н10Т, материал оболочки ПЭЛ - сталь 06Н18Н10Т, остальные детали (головка, хвостовик, дистанционирующие решетки, направляющие каналы, головка ПС СУЗ и пучка СВП) выполнены из стали типа 08Х18Н10Т.

Для дистанционирующих решеток выбор нержавеющей стали б ыл обусловлен способностью ее сохранять достаточную упруг ость ячеек для фиксации твэлов в течение проектного срока службы и обеспечивать сохранность геометрии ТВС в заданных преде лах при проектных транспортно-технологических операциях.

В настоящее время ведутся опытно-экспериментальные рабо ты по более широкому использованию в конструкции элементов ТВ С циркониевых сплавов. Считается, что при этом улучшится ст ойкость конструкции ТВС к радиационному распуханию и искривлени ю.

Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

реакторного отделения. Ядерное топливо на АЭС с ВВЭР-1000 |

|

“Росэнергоатом”. Балаковская |

Основное оборудование |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

46

Конструкцией, воспринимающей осевые усилия, действующие на ТВС, является каркас, состоящий из направляющих каналов, закре пленных на головке и нижней решетке ТВС посредством сварки.

Основную часть ТВС составляет пучок твэлов, которые наход ятся на расстоянии 3,65мм друг от друга (шаг размещения твэл - 12,75мм). Минимально допустим проход для воды между соседними твэл ами не менее 0,8мм из условий охлаждения их оболочек. Нормальное положение ТВС вертикальное, перевод ТВС в горизонтальное положение допускается в специальных контейнерах с плотн ым прилеганием пучка к мягкой подкладке.

Масса ТВС 756 кг, а объем ее конструкций 80 литров.

Габаритные размеры ТВС: длина 4570мм ± 1мм;

размер пучка между противоположными гранями (“под ключ”) по наружной поверхности ободов - 234мм; габаритный объем 170 литров; диаметр посадочной части хвостовика 195мм, высота посадочной части 50мм;

наружный диаметр подвижной части головки ТВС 185мм.

Максимально возможное перемещение подвижной части голо вки ТВС (сжатие) составляет 22 мм, усилие сжатия пружин в среднем положении подвижной части головки составляет около 800 кг. Допускаемое усилие на сжатие ТВС сверху 1000 кг по условию потери устойчивости направляющих трубок ПС СУЗ, которые являются несущим (силовым) элементом ТВС. Для страгивания ТВС вверх (“подрыва” ее перед извлечением после продолжитель ной работы в реакторе) допустимо усилие 4000 кг.

По условиям прочности ободов дистанционирующих решеток (они из стального листа) максимально допустимо усилие трения ТВС о соседние конструкции 100 кг. Усилие трения определяется по изменению показаний весоизмерительной системы перегруз машины (при опускании ТВС в реактор показания “веса” уменьшаютс я, а при извлечении из реактора - увеличиваются).

Для правильной ориентации ТВС в реакторе на ее хвостовике сбоку имеется фиксирующий штырь, который входит в паз опорной т рубы. При неправильной ориентации ТВС ее хвостовик не доходит 3 5 мм до нижнего положения, на эту величину будет возвышаться и головка ТВС. На подвижной части головки ТВС снаружи на расстоянии 10мм от верхнего края в 4-х местах по окружности находится марки ровка ТВС (тип и заводской номер).

Естественная радиоактивность одной свежей ТВС составля ет 0,5 кюри, гамма-излучение на поверхности около 0,2 бэр/час. Три ТВ С с обогащением топлива 4,4% по урану-235 (без ОР СУЗ или СВП) в чистой воде при компактном расположении создают минимал ьную критическую массу.

Расположение ТВС с зазором друг от друга уменьшает коэффи циент размножения топлива, а при расстоянии 0,4 и (и более) между гранями ТВС даже при заливе сборок чистой водой не создае тся критической массы из любого большого числа ТВС. В констру кции контейнеров для перевозки свежих ТВС обеспечено это расс тояние между ТВС при любом складировании контейнеров. В бассейне выдержки ТВС шаг расположения сборок составляет 0,4 м (расстояние между соседними ТВС 166 мм). Это расположение даж е в чистой воде (без борной кислоты) не может создать услови й для цепной реакции в отработавших ТВС. Количество свежих ТВС в бассейне ограничено. Это ограничение зависит от обогащен ия ТВС и условий установки, согласовывается с ГАН РФ.

По заводской терминологии ТВС вместе с поглощающими стержнями (ПС) СУЗ или со стержнями выгорающего поглотите ля (СВП) называются кассетами.

Теплогидравлические характеристики одной ТВС: средняя номинальная мощность 18,4 МВт: максимально допустимая мощность 27 МВт; средний подогрев воды в кассете 33 0Ñ;

ном. расход воды 515 ± 50 м3/час (при параметрах выхода); средняя номинальная скорость воды между твэлами 5,6 м/сек;

Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

реакторного отделения. Ядерное топливо на АЭС с ВВЭР-1000 |

|

“Росэнергоатом”. Балаковская |

Основное оборудование |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

гидравлическое сопротивление ТВС при номинальных 47 условиях ~ 2 кг/см2, а активной зоны 1,7 кг/см2; гидравлическая сила выталкивания ТВС в номинальных условиях 450 кг.

|

|

Пучок поглощающих стержней СУЗ (ПС СУЗ) для одной ТВС |

|

|

называют еще кластером (от немецкого klaster - веник). Кластер (ПС |

|

|

СУЗ) состоит из траверсы (с гнездом для байонетного соедин ения со |

|

|

штангой) и 18 поглощающих элементов (ПЭЛ). ПЭЛы закреплены н а |

Конструкция кластера для реактора |

траверсе на пружинных подвесках. ПЭЛы представляют собой трубки |

|

из нержавеющей стали диаметром 9,1мм и длиной 3,5 метра, |

||

ÂÂÝÐ-1000 (Â-320) |

|

заполненные карбидом бора СВ4 (уплотненный порошок). Масса |

|

|

кластера а сборе 15 кг. |

|

|

|

1-демпферная пружина

2-поглотитель (карбид бора)

3-нижняя дистанционирующая решетка 4-пробка с байонетным

зацеплением для штанги СУЗ

Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

реакторного отделения. Ядерное топливо на АЭС с ВВЭР-1000 |

|

“Росэнергоатом”. Балаковская |

Основное оборудование |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

Схема крепления ТВЭЛ в нижней дистанционирующей решетке

48

Перемещаются ПЭЛы в направляющих трубах ТВС 12,6 х 0,85мм, радиальный кольцевой зазор между ПЭЛ и внутренней поверхностью направляющей трубы 0,9мм. Направляющие трубк и для ПС СУЗ снизу закрыты заглушками, а на боковой поверхно сти имеются два отверстия для входа охлаждающей воды.

Пучок стержней выгорающего поглотителя (СВП) имеет такую же конструкцию, что и ПС СУЗ, но его трубки не имеют пружинной подвески на траверсе (так как к ним не предъявляются требо вания демпфирования при сбросе). Внутри трубок СВП находится ди борид хрома в алюминиевом сплаве (порошок диборида хрома равномерно размешан в расплаве алюминиевого сплава ПС-80 и залит в трубки СВП). Содержание бора в СВП составляет около 1,5% по массе смеси.

Выбор борных СВП (в отличие от других, более интенсивно выгорающих и рассмотренных в проекте) связан с возможнос тью обеспечения в этом случае сбалансированного распределе ния энерговыделения во все моменты кампании в сочетании с получением необходимой концентрации бора в теплоносите ле в начале топливных загрузок, при которой выполняются проектные ограничения на ядерную обратную связь активной зоны.

В настоящее время ведутся эксперименты, имеющими своей це лью отказаться от необходимости установки СВП в свежие кассе ты обагощением 4,4%. Это может быть достигнуто, например, путем добавки самовыгорающего поглотителя (гадолиния) непосредственно в топливную матрицу.

Характеристики комплекса кассет в ядерном реакторе

В ядерном реакторе ВВЭР-1000 (модификации В-320) устанавливаются 163 тепловыделяющие сборки с зазором 2 мм др уг от друга (по ободам). Комплекс кассет в реакторе имеет форм у цилиндра (с ребристой наружной поверхностью) диаметром о коло 3,3 метра.

Ориентация ТВС в плане однозначная и определяется посадк ой в паз опорной трубы пальца на хвостовике ТВС.Все ТВС устано влены так, что фиксирующие штыри на хвостовиках направлены в ст орону шахт ревизии.

Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

реакторного отделения. Ядерное топливо на АЭС с ВВЭР-1000 |

|

“Росэнергоатом”. Балаковская |

Основное оборудование |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

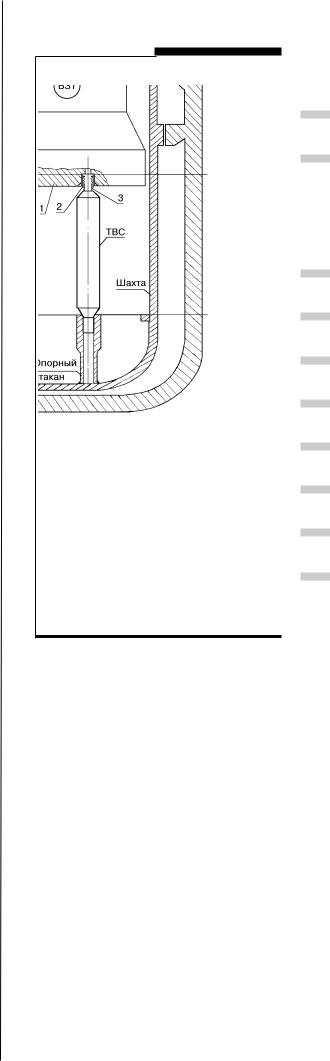

Схема установки ТВС в реакторе ВВЭР-1000 (В-320)

1-нижняя плита БТЗ

2-подвижная часть головки ТВС

3-неподвижная часть головки ТВС

4-опорный фланец БЗТ

5-верхняя планка для опирания ВБ

6-нижняя планка для защиты шахты от всплытия

7-торовый сектор

8-прокладки ГРР

49

Фиксация головок ТВС и удержание ТВС от всплытия и вибрац ии во всех случаях эксплуатации реактора, включая возможные ав арийные ситуации, выполняется при помощи нижней плиты блока защит ных труб (БЗТ).

Стратегия использования топлива в реакторе ВВЭР-1000 предусматривает:

работу активной зоны в трехгодичном топливном цикле с тремя частичными перегрузками за компания при среднем выгорании топлива около 43 МВт.сут/кг; возможность продления компании за счет работы на выбеге реактивности.

В наиболее напряженных ТВС применяется профилирование обогащения топлива, заключающееся в размещении по периме тру ТВС 66 твэл с более низким обогащением, чем у остальных твэл ов.

Проектная геометрическая конфигурация комплекса ТВС в п лане следующая:

в центре активной зоны располагается одна кассета с малым содержанием делящегося урана-235 (ТВС третьего года работы с ОР СУЗ в ней); в первом круговом ряду (кольце, орбите) вокруг центральной

ТВС располагаются 6 сборок малого содержания U-235 (ТВС третьего года работы); во втором ряду располагаются 12 ТВС среднего обогащения

(второго года использования), в которых расположены шесть ОР СУЗ;

âтретьем ряду располагаются 18 ТВС малого содержания U- 235 (третьего года работы), в которых расположены шесть ОР СУЗ;

âчетвертом ряду располагаются 24 ТВС (18 сборок второго года работы и 6 сборок третьего года работы), где расположе ны

шесть ОР СУЗ (в ТВС второго года); в пятом ряду располагаются 30 ТВС (24 кассеты третьего года

работы и 6 ТВС второго года работы), где расположены 24 органа СУЗ;

âшестом ряду расположены 26 ТВС (18 кассет второго года работы и 18 свежих ТВС для первого года работы), в кассетах установлены 18 ОР СУЗ, а в свежих ТВС - стержни СВП;

âседьмом, внешнем, ряду расположены 36 свежих ТВС с СВП.

Приведенное распределение ТВС с разным содержанием (обогащением) по урану-235 является ориентировочным. Для каждой очередной топливной кампании (периода работы межд у перегрузками) отдел ядерной безопасности производит рас четы оптимального расположения ТВС с учетом условий предыдущ ей кампании, необходимой продолжительности будущей кампан ии и

других соображений.

Проектная продолжительность работы реактора (и комплекс а кассет) между перегрузками 7000 эффективных часов (т.е. часов на номинальной мощности) или 292 эф.суток. В среднем за этот пери од содержание (обогащение) урана-235 в топливе уменьшается на 1, 1%. Средняя плотность потока нейтронов в активной зоне при номинальной мощности 2,66·1013 нейтр/см2·ñåê.

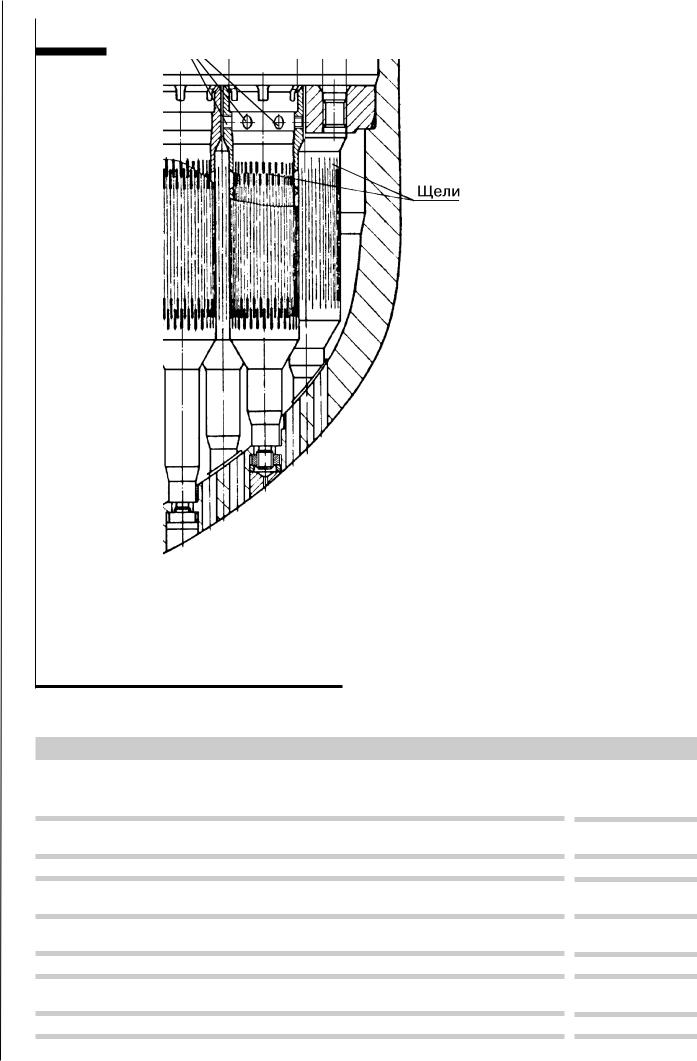

Распределение расходов воды через кассеты в реакторе оди наковое (неравномерность менее ±5%) за счет дросселирования воды в опорных стаканах, в которые устанавливаются хвостовики Т ВС. Это дросселирование организовано узкими продольными щелями в стенках опорных стаканов. Одновременно эти щели защищают пучок ТВС от блокирования расхода воды посторонними предметам и и частицами, т.к. ширина щелей 3мм при минимальном зазоре межд у твэлами 3,65мм. Между соседними ТВС происходит массообмен потоков воды в 30-40% расхода кассеты, а перемешивание потоков воды соседних петель составляет 15% расхода петли при 4-х ГЦН .

После перегрузки ядерного топлива (замены 54 отработавших ТВС на свежие) комплекс кассет в реакторе имеет максимальный запас реактивности в горячем неотравленном состоянии на миним альной мощности - 15,6% (не включена в эту величину реактивность ~ 4% скомпенсированная СВП в 54 свежих ТВС).

Атомная Электростан.ция СЛУЖБА ПОДГОТОВКИ ПЕРСОНАЛА |

реакторного отделения. Ядерное топливо на АЭС с ВВЭР-1000 |

|

“Росэнергоатом”. Балаковская |

Основное оборудование |

|

Министерство Российской федерации по атомной энергии. Концерн |

|

|

|

|

|

|

|

|

50

Конструкция нижней части шахты реактора

Эффекты реактивности активной зоны ВВЭР-1000

Суммарный эффект реактивности от увеличения мощности ре актора от 0 до 100% (мощностной эффект по урану и температурный эффект от раз огрева активной зоны до 306 градусов)

Эффект реактивности от стационарного отравления ксенон ом при номинальной мощности

Запас реактивности на выгорание топлива

Пусковая критическая концентрация борной кислоты в горя чем неотравленном состоянии активной зоны (10 группа ОР СУЗ на 80%, остальные изв лечены)

Критическая концентрация борной кислоты в активной зоне при полностью погруженных всех органах СУЗ в горячем состоянии

Эффективность всех органов СУЗ (вместе)

Концентрация борной кислоты при номинальной мощности ре актора в начале кампании в отравленном состоянии

Эффективность борной кислоты (горячее состояние)

1,82%

2,31%

11,5%

9,0 ãð/êã

5 ã/êã

7,4%

5,6 ã/êã

1,7%/ãð/êã