rsu477

.pdf21 |

|

Vn = DADB t1/2 / {D}1/2 , |

(2.1) |

где DА и DВ – парциальные коэффициенты диффузии компонентов А и В; t – время; {D} – коэффициент взаимной диффузии.

Увеличение пористости вследствие действия эффекта Френкеля оказывает существенное влияние на последующее спекание, поэтому после синтеза необходимо производить помол продукта до мелкодисперсного состояния. Это, во-первых, уменьшает влияние диффузионной пористости образцов при спекании, во-вторых, сокращает время гомогенизации твердого раствора, которое определяется выражением:

|

tr = r2 / {D} , |

|

(2.2) |

|

где tr - время гомогенизации; r – радиус частицы порошка. |

требует |

|||

Однако |

достижение |

высокой |

дисперсности |

|

специальных методов тонкого помола, которые в настоящее время недостаточно разработаны. Наиболее рациональным способом сокращения времени гомогенизации является спекание при высоких температурах. Недостаток этого метода состоит не только в том, что высокие температуры приводят к большим потерям летучих компонентов твердых растворов и нарушению вследствие этого стехиометрии состава, но и в том, что с ростом температуры увеличивается интенсивность процессов роста кристаллитов. Последнее может привести к ухудшению стабильности пьезоэлектрических свойств и уменьшению механической прочности керамики.

Cледует иметь в виду, что при высокотемпературном синтезе большой вклад в структурообразование новых фаз могут вносить газотранспортные реакции. Образование промежуточных фаз обычно снижает температуры синтеза, т.к. такие фазы являются более близкими к структурам конечных веществ. Известны приемы синтеза с использованием высоких давлений и гидротермальные

[11, 29].

Большинство сложнооксидных материалов получают по твердофазной технологии в реакциях типа оксид-оксид, оксидгидроксид, оксид-соль углекислоты и т.п. В реакциях последних двух типов легко образуемые при термообработке газы в общем случае могут осложнять процесс структурообразования.

Следует отметить, что отсутствие до настоящего времени систематического подхода к изучению процесса синтеза сегнетоматериалов, приводит к плохой повторяемости результатов при массовом производстве того или оного материала.

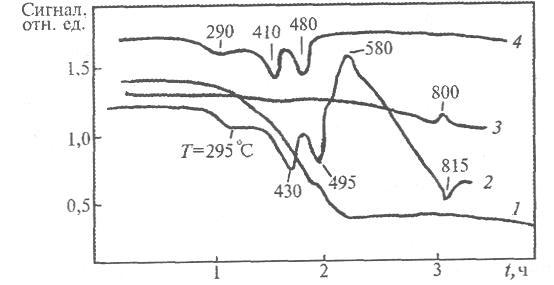

22

Известны следующие способы предварительной обработки сырья для производства сегнетокерамики [29-36]: измельчение и тщательное перемешивание дозированных смесей исходных реактивов с контролем среднего размера зерен шихты; получение однородных жидких суспензий водорастворимых исходных реактивов с применением методов совместного осаждения; использование криохимических методов обработки водных растворов солей соответствующих элементов (распыление в хладогент). Подготовленные смеси подвергаются первичной термообработке, предназначены в одних случаях для низкотемпературной дегидратации, в других – для прямого синтезирования. Обычно перед проведением твердофазного синтеза анализируют данные термогравиметрии (дифференциальные термические кривые нагревания и охлаждения, кривые весовых потерь) с определением температур и типов протекающих реакций (рис. 2.1.). Следует отметить, что эти зависимости в общем случае могут отличаться для разных структурных модификаций исходных компонентов.

Термогравиметрические кривые нагрева и охлаждения шихты состава PbMg1/3Nb2/3O3. 1 – кривая абсолютных потерь веса при нагреве; 2 – дифференциальная термическая кривая нагревания (ДТАнагр); 3 – дифференциальная термическая кривая охлаждения (ДТАохл); 4 – дифференциальная кривая потери веса (ДТС).

Рис. 2.1

23

Для повышения гомогенности сегнетоэлектрических материалов при твердофазном синтезе разработан новый метод активации диффузионных процессов, состоящий в применении вибрационного перемешивания стехиометрических смесей компонентов материала при их термической обработке [37].

При синтезе свинецсодержащих перовскитов, которые являются основой многих сегнетокерамических материалов, особое внимание следует уделить заданной стехиометрии составов. Это связано в первую очередь с повышенной способностью возгонки оксидов свинца при повышенных температурах обжига. На этом пути апробированы различные способы: заведомое нарушение стехиометрии смесей исходных продуктов с ожидаемой коррекцией на потери при температурах синтеза, создание замкнутых капсул для компенсации потерь избыточным давлением паров оксида свинца или применение различных засыпок и т.д.

В последние годы сильно развился золь-гельный метод получения стекол и керамики. Исходные сырьевые материалы – алкоксиды металлов. При добавлении воды алкоксид металла гидролизуется, и при фиксированных условиях реакций гидролиза и конденсации образуется полимеризованный гель. Дальнейшая сушка и обжиг приводят к синтезу материала. Такой метод обеспечивает получение материалов высокой однородности и плотности при низких температурах.

Метод синтеза материалов осаждением солевых растворов компонентов карбонатом аммония или аммиаком при повышенных температурах и давлениях (гидротермальное осаждение) позволяет получить несгломерированный порошок с равномерным распределением размеров частиц. Синтез в приготовленной таким образом заготовке также протекает при существенно сниженных температурах.

2.2. Синтез сегнетоэлектрических материалов на основе цирконата-титаната свинца (ЦТС) в жидких фазах. Комбинированные методы синтеза

Диффузионный характер твердофазных реакций синтеза сегнетоэлектрических материалов слабо обеспечивает необходимую гомогенность синтезированного порошка. Гомогенность зависит как от метода смешивания реагентов, так и от исходного состояния сырьевых компонентов – их дисперсности, удельной площади поверхности кристаллитов, фазового и химического составов и т.д. Подбор реагентов с максимальной химической активностью дает

24

снижение температур реакций синтеза, однако при этом не гарантируется отсутствие микрофлуктуаций состава [38, 39].

Стремление устранить влияние состояния компонентов твердофазного синтеза и обеспечить максимальную гомогенность синтезированного материала привело к интенсивным работам по химическим методам синтеза. При этих методах из растворов солей выделяют твердую фазу с однородным распределением компонентов. При термическом разложении такой твердой фазы и температурах примерно 5000С, как правило, образуются достаточно чистые твердые растворы типа ЦТС.

Вхимических методах синтеза систем типа ЦТС используют:

•водные растворы нитратов металлов;

•смеси водных растворов Pb(NO3)2 и хлоридов Ti и Zr;

•растворы алкогулятов металлов в безводных органических растворителях.

Впоследних двух случаях соосождаются гидроксиды. Присутствие в растворах анионов Cl – исключает гидратацию из-за

образования PbCl2.

Использование растворов нитратов металлов наиболее удобно по возможностям вариаций химического состава и методам выделения твердой фазы (распылительная и сублимационная сушка, соосаждение гидроксидов и оксалатов, золь-гельный метод. Нитрат

титаната получают обычно растворением в HNO3 гидроксида титана, осажденного водным аммиаком из солянокислого раствора или гидролизом Ti(OРr-изо)4, разбавленным раствором HNO3.

Раствор нитрата циркония приготовляют из ZrO(NO3)2 2H2O или растворением в HNO3 гидроксида Zr, осажденного из ZrOCl2.

В качестве исходных соединений Pb используют нитрат или ацетат свинца.

Растворы алкоголятов Pb, Zr и Ti (изопропилаты, бутилаты, этилаты Ti и Zr , бутилат или изоамилат Pb) в органических растворителях приготавливают в атмосфере, предотвращающей гидролиз. В качестве растворителей при этом используют бензол, толуол, этанол, метоксиэтанол или 2-пропанол.

Выделение из растворов твердой гомогенной фазы методом распыления в хладогент с последующей сублимацией воды при низких давлениях и температурах [24, 29] приводит при термообработке к образованию сегнетоэлектрических материалов. На стадии прокаливания идет разложение нитратов. Значительные сложности сохранения состава могут возникать из-за низкой температуры плавления Pb(NO3)2 , что может, в свою очередь, приводить к частичной сегрегации компонентов.

25

Более широко применяют соосаждение гидроксидов металлов. Соосаждение аммиаком или щелочью применяют в этом случае для введения модифицирующих ЦТС металлов [39].

При соосаждении гидроксидов в качестве осадителя используют раствор NH4OH или (NH4)CO3 , в который добавляют растворы солей металлов. Полнота осаждения достигается введением избытка осадителя и поддержания кислотности среды

(pH>8).

Гидролиз раствора алкоголятов проводят водой, водными растворами солей модификаторов или водным раствором спирта.

Для получения частиц продукта с размерами менее 0.5 мкм применяют ультразвуковое воздействие на реакционную среду в процессе осаждения [39].

Для предотвращения агрегации порошков на стадии синтеза проводят сушку гидроксидных осадков органическими растворителями. При термической сушке микрочастицы осадка гидроксидного геля сближаются и образуют между группами соседних частиц прочные мостиковые водородные связи, т.е. структуры стекольного типа.

Состояние компонентов в растворе фиксируется при синтезе золь-гельными методами. Принцип такого синтеза заключается в переходе жидкого раствора через состояние золя (гидроксокомплексы) в диспергированный в инертной жидкой фазе гель. Для систем типа ЦТС этот процесс реализуется при использовании растворов нитратов металлов, содержащих большой избыток лимонной кислоты.

Гелирование растворов происходит при дегидратации спиртом. Образование геля обусловлено процессами поликонденсации нитратных комплексов металлов при удалении растворителя. Зольгельный процесс с использованием алкоголятов Zr, Ti, Pb описан в [39]. Рассмотренные процессы химических методов синтеза материалов типа ЦТС существенно облегчают гомогенизацию компонентов в жидких фазах с их выделением в твердой фазе.

Комбинированные методы синтеза материалов типа ЦТС осуществляются либо одновременным выделением в соосадитель смесей солей металлов, либо последовательным выделением индивидуальных растворов в осадитель, либо введением раствора компонентов в соосадитель, содержащий суспензию недостающего компонента.

Химическое взаимодействие Ti и Zr на стадиях, предшествующих их реакции со свинецсодержащим компонентом, приводит к высокой гомогенности по Ti и Zr. Образование твердого раствора ЦТС представляется схемой

26

{ PbX + (Zr,Ti)O2mR nH2O} → {PbO + (Zr,Ti)O2 } → Pb(Zr,Ti)O3

X и R – анионные остатки шихты.

Реакционная диффузия ионов Pb2+ и О2- в систему Zr2-xTixO4 при твердофазном синтезе имеет односторонний характер. При таком комбинированном синтезе

2PbO + Zr2-xTixO4 → 2Pb(Zr1-x/2Tix/2)O3

обеспечивается высокая гомогенность по распределению Ti и Zr в твердом растворе.

2.3. Спекание керамики

Идеально спеченной керамикой следует считать такую, в которой завершено развитие зерен и межкристаллитная прослойка представляет собой бесконечно тонкий слой аморфизированной фазы того же состава, что и кристаллиты. Зерна представляют собой близкие к идеальным бездефектные кристаллы с высокой степенью структурного упорядочения. Внутренние напряжения и соответствующие им деформации отсутствуют. Аморфизированная прослойка выполняет роль эластичной упаковки кристаллитов, сцепляющей их за счет сил поверхностного натяжения. Для сегнетокерамики представляется важным ограничения на размер кристаллитов, вытекающие из необходимости согласования спонтанной деформации в точках фазовых переходов с учетом температурных зависимостей этих деформаций при дальнейшем понижении температуры. Таким образом, значение спонтанной деформации, ее скачок в точке фазового перехода, а также упругие характеристики сегнетоматериала определяют критические размеры кристаллитов в спеченной керамике. Возникновение системы внутренних напряжений в керамике может существенно изменять характер и свойства сегнетоэлектрических фаз. Например, изменять случайным образом значения спонтанной деформации, моделируя состояния сегнетоэлектрика в условиях неупорядоченных внешних воздействий, индуцировать фазовые переходы в другие сегнетоэлектрические фазы и т.д. В лучшем случае статистика таких неоднородных напряжений в разных кристаллитах керамики приводит просто к размытию фазовых переходов. Очевидно, что

27

физические свойства конечного материала при этом определяются некоторым распределением по свойствам отдельных кристаллитов.

Физические механизмы процесса спекания разнообразны. Выделение роли внутренних и внешних факторов, определяющих закономерности процессов спекания, существенно осложнено. Наиболее естественным представлением состояния порошковой заготовки для спекания является следующее. Совокупность отдельных кристаллитов с определенной функцией распределения по дисперсности находится в относительно свободном состоянии с малыми участками соприкосновения. Структурное состояние кристаллитов является весьма несовершенным, т.к. процессы твердофазного синтеза материала довольно далеки от оптимальных условий кристаллизации. Кристаллиты содержат большое число дефектов как макроскопического (разблокировка, дислокации и т.д.), так и микроскопического (вакансии и другие точечные дефекты) характера. Очевидно также, что многостадийность процессов синтеза (температурная последовательность образующихся фаз) приводит к неоднородности кристаллитов в их объеме по составу. Т.о. процессы спекания в общем случае выполняют две функции: с одной стороны способствуют повышению степеней совершенства отдельных кристаллитов, с другой – обеспечивают их укрупнение и прочностное сочленение с ликвидацией пустого пространства между ними. При описании процессов спекания выделяют два подхода: геометрический и физический [40]. В геометрическом описании рассматривают кинетику изменения формы кристаллитов и расположение межзеренных границ. Физические представления включают в рассмотрение спекания процессы перекристаллизации зерен и взаимодействия зерен и пор. Исходными позициями являются условия фазового равновесия полной системы зерен и пор, а также представления о движущих силах кинетических процессов.

В качестве основных элементов спекания рассматриваются диффузионная подвижность атомов в кристаллитов, газовых порах и аморфных прослойках. По Френкелю [41] кинетика спекания определяется скоростями вязкого течения среды с включенными порами, происходящего для уменьшения полной свободной поверхностной энергии системы. Подробное изложение вопросов физики спекания и роли диффузионных процессов дано в [40 ].

Процесс развития кристаллитов при спекании определяется в основном диффузионными переносами при заданных термодинамических условиях как на границах зерен (кристаллизация), так и внутри них (совершенствование кристаллитов за счет упорядочения атомов и направленных

28

движений точечных и протяженных дефектов, как правило к поверхности зерна). Этот процесс обычно контролируется микроструктурными исследованиями и структурным анализом. Общая объемная усадка образца и его плотность отражают лишь временную кинетику спекания при заданных термодинамических параметрах (р, Т ) и позволяют контролировать лишь усредненные кинетические параметры спекания.

На начальном этапе процесса спекания существенным моментом является взаимное припекание частиц, сопровождающееся переносом вещества в область контактов. Перенос вещества в приконтактную область в литературе обсуждается на примере тел с правильной геометрией, , при этом предполагается, что в начале процесса эти тела контактируют в точке или плоскости.

Определенный интерес в начале спекания твердых систем представляет вопрос о формировании структуры контактной области припекающихся частиц. Исследования показали, что вокруг припекающихся частиц образуется область с повышенной плотностью дислокаций. Это, по-видимому, обусловлено тем, что в зоне контакта нет нужного соответствия между решетками спекающихся зерен. Т.о., чем больше несоответствие решеток в области контакта, т.е. чем большая поверхностная энергия заключена в контактной области, тем большие напряжения в этой области возникают. Эти напряжения проявляются в возникновении и движении дислокаций, которые уходят от плоскости контакта, формируя «розетку спекания» и унося с собой часть вещества. Благодаря этому происходит сближение центров зерен, а следовательно, и рост площади контактного круга.

На следующем этапе спекания происходит «залечивание» изолированных пор. Механизмы «залечивания» могут оказаться различными в зависимости от соотношения линейных размеров поры и характерным средним линейным расстоянием между источниками и стоками вакансий.

Изменение условий спекания может обусловить изменение его механизмов. Известно, что в изометрических условиях поверхностная диффузия не может повлиять на усадку образца в процессе спекания. В то же время при наличии градиента температур диффузионный поток атомов вдоль поверхности поры от ее более горячего участка к холодному может привести к тому, что пора как целое будет двигаться по направлению к более нагретой части и в конечном счете выйдет за пределы образца, обусловив его усадку.

29

Связи кристаллитов в спеченной керамике имеют различную природу. В границах припекания разных кристаллитов может иметь место структурное согласование типа двойниковых границ. Если такое согласование является ведущим, то в макрообразце керамики должно наблюдаться текстурирование. Т.к. спекание керамики проходит в параэлектрической фазе, то наблюдаемые эффекты текстуры в первую очередь характеризуют закономерности доменного двойникования при сегнетоэлектрических фазовых переходах, которые сильно вуалируют текстуру спекания керамики.

Образование поверхностной «корки» кристаллитов при их росте в процессе спекания меняет кинетику диффузии и, очевидно, ограничивает процессы развития образца к единому несовершенному «кристаллу». Вещество, связывающее кристаллиты, выполняет роль клея за счет сил поверхностного натяжения. Объемные соотношения кристаллитов и прослойки (за вычетом различных включений), а также их физические свойства определяют конечную макроскопическую совокупность электрофизических свойств сегнетокерамического образца. Включения же в зависимости от их концентрации влияют лишь на конкретные значения электрофизических параметров сегнетокерамики.

Активирование диффузионных процессов обычно достигается либо путем увеличения внешних факторов (р, Т), либо введением различных добавок, либо нарушением стехиометрии состава материала, т.е. изменением внутренних факторов.

Спекание керамики при повышенных температурах и давлениях имеет ряд ограничений. Сверхпредельные значения температур и давлений могут привести к принципиально другим процессам формирования материала, например к росту кристаллов из расплава. Оптимизация же процесса спекания обуславливает, как правило, необходимость снижения температур спекания в первую очередь при нормальном (атмосферном) давлении. Применение методов спекания при повышенных давлениях (горячее прессование) как раз и способствует снижению температур спекания, компенсируя этим неустойчивость материала в условиях высоких температур [42, 43].

Суть метода горячего прессования [42] заключается в одновременном приложении к заготовке из пресспорошка высоких температур и давлений.

Метод горячего прессования сегнето-, пьезокерамических материалов имеет ряд существенных преимуществ перед обычным методом: улучшение ряда механических, физических и электрических характеристик.

30

В исходном состоянии пористое тело, полученное предварительным прессованием порошков, является системой, удаленной от состояния термодинамического равновесия по многим параметрам. Деформация материала при спекании происходит под действием сил избыточного Лаплассовского давления 2γ/r (γ – коэффициент поверхностного натяжения, r – радиус кривизны, обусловленный наличием поверхностей с ненулевой кривизной). При горячем прессовании имеется дополнительное давление, существенно ускоряющее уплотнение. Из уравнения

dρ |

|

dρ |

|

|

3P |

|

|

|

|

||

|

|

|

= |

|

|

+ |

|

(1 |

− ρ) |

, |

(2.3 ) |

|

dt |

ρ >0 |

|

dt |

|

ρ =0 |

4η |

|

|

|

|

где ρ - относительная плотность; η - коэффициент вязкости среды, следует, что горячее прессование увеличивает скорость возрастания плотности на величину (3P/4η)(1-ρ). Поэтому соответствующим подбором режимов горячего прессования можно максимально приблизиться к теоретической плотности.

При горячем прессовании давление обеспечивает постоянно тесный контакт частиц, в результате чего повышаются скорости диффузии, рекристаллизации и спекания. Кроме того, в этом случае облегчаются процессы залечивания пор.

Образцы с равнозернистой структурой и формой зерен, приближающейся к равновесной, обладают более высокими электрофизическими параметрами. Внешнее давление, благоприятствующее процессам диффузии, является определяющим фактором формирования керамики с плотной упаковкой зерен. Таким образом, одним из важнейших преимуществ метода горячего прессования следует считать получение образцов высокой плотности с хорошей микроструктурой.

Другим не менее важным преимуществом является снижение температуры спекания по сравнению с обычным методом. Это имеет большое значение при спекании керамики, в состав которой входят летучие компоненты (Pb, Bi, Cd), т.к. летучесть их при пониженных температурах резко уменьшается. Сохранение стехиометрии при горячем прессовании обеспечивает и замкнутость объема, в котором происходит спекание.

Наиболее существенным параметром горячего прессования является температура, правильный подбор которой обеспечивает получение высококачественной керамики. Исследование микроструктуры помогает выбрать оптимальную температуру.