- •СОДЕРЖАНИЕ

- •ВВЕДЕНИЕ

- •Глава 1. Системные основы теории организации

- •1.2. Основные категории и законы организации

- •1.3. Системный подход к организации

- •1.4. Предприятие как система с позиции современной организационной парадигмы

- •1.5. Типология организации

- •Контрольные вопросы

- •2.1. Виды и структура производственных процессов

- •2.2. Принципы организации производственного процесса

- •2.3. Формы, методы и типы организации производства

- •Контрольные вопросы

- •3.1. Макропроектирование производственных систем

- •3.2. Организационное проектирование предприятия

- •3.3. Организация поточных линий

- •3.4. Гибкие производственные системы

- •3.5. Проектирование структуры управления

- •3.6. Пространственная планировка предприятия

- •3.7. Диагностика и планирование развития производственных систем

- •Контрольные вопросы

- •Глава 4. Проектирование обеспечивающих процессов (инфраструктуры)

- •Контрольные вопросы

- •Глава 5. Формирование и развитие организационной культуры

- •Контрольные вопросы

- •ТЕРМИНОЛОГИЧЕСКИЙ СЛОВАРЬ

- •Анализ производственной структуры

- •Временная организация производства

- •Вспомогательный процесс

- •Гибкость производства

- •Грузооборот

- •Иерархия организационной культуры

- •Инфраструктура

- •Инфраструктура предприятия

- •Категория

- •Компетенция

- •Концентрация

- •Методы проектирования производственных систем

- •Обслуживающий процесс

- •Операция

- •Организационная культура

- •Организационная наука

- •Организационная парадигма

- •Организационно-правовые формы предприятий

- •Организационно-технический уровень производства

- •Организационный аспект организации системы

- •Организационный аудит

- •Организация как функция управления

- •Организованность производственной системы

- •Основной процесс

- •Парадигма

- •Понятие организации

- •Поточный метод организации производства

- •Предметы труда

- •Предприятие

- •Принцип организации производства

- •Производственная инфраструктура

- •Производственная система

- •Производственный процесс

- •Производственный цикл

- •Пространственная организация производства

- •Пространственная планировка предприятия

- •Самоорганизация

- •Системный подход

- •Специализация

- •Средства труда

- •Структура

- •Структура управления

- •Тип производства

- •Труд

- •Участок

- •Функциональный аспект организации системы

- •Ценности организации

- •Централизация

- •Элементный аспект организации системы

3.6. Пространственная планировка предприятия

Пространственная планировка предприятия основывается на пространственных планировках основных и обеспечивающих подразделений и документально оформляется в виде генерального плана предприятия.

Пространственная планировка предприятия – это оптимальное размещение на генеральном плане всех подразделений предприятия, выбранное с учетом методов оптимизации планировок.

Содержание и основные этапы проектирования пространственной планировки цеха приведены на рис. 3.17.

Банк данных Расчет размеров площадей

Производственных |

Вспомогательных |

Обслуживающих |

|

Выбор типа здания |

|

Определение размеров и числа пролетов здания Составление эскиза плана размещения участков и других подразделений

Проектирование расстановки оборудования и других элементов планировки участка

Выбор метода оптимизации пространственной планировки производства

Определение рационального варианта пространственной планировки участков

Выполнение графического изображения планировки

Рис. 3.17. Алгоритм проектирования пространственной планировки цеха

147

Организация производственного процесса в пространстве предполагает создание рациональной планировки всех подразделений предприятия, участвующих в производственном процессе (цехов, участков, складов), а также рациональное размещение оборудования и рабочих мест в них.

В самом общем виде значение планировки оборудования заключается в том, что она влияет на величину транспортных расходов, на прямоточность, непрерывность и ритмичность производственного процесса, на уровень организации труда и т.д.

Планировка оборудования производственных участков оказывает влияние на результаты их работы. Расстановка оборудования определяет длину транспортных путей при изготовлении продукции, объем грузооборота цеха.

Грузооборот – количество груза, перемещаемого на предприятии (цехе) за единицу времени (сутки, месяц, год).

Под грузооборотом участка понимается общий объем транспортных работ на участке. С увеличением длины транспортного пути возрастает количество потребных транспортных средств, увеличиваются капитальные вложения в эти средства и расходы по их эксплуатации, что приводит к росту себестоимости продукции. Кроме того, с увеличением длины транспортировки изделий (деталей) растет длительность цикла их изготовления, увеличивается размер и стоимость незавершенного производства предприятия, а, следовательно, и вложения предприятием в оборотные средства.

Таким образом, для цехов, участков, и многономенклатурных поточных линий наиболее целесообразным критерием оптимальности решения рассматриваемой задачи является минимизация объема грузооборота продукции.

При решении задачи возможны два подхода. Во-первых, традиционная расстановка оборудования участка по группам одноименных станков, например, группа токарных, револьверных, фрезерных, расточных станков и т.д. Во-вторых, современный подход к организации производственного процесса в пространстве, выражающийся в цепной расстановке станков, последовательно взаимосвязанных целевым выполнением определенного набора  детале-операций.

детале-операций.

148

Решение задач планировки оборудования является многовариантным. Число возможных вариантов расположения оборудования П на участке из К станков определяется количеством возможных сочетаний П = К.

Следовательно, для решений данной задачи необходимо использовать методы математического программирования, которые позволяют существенно сократить число переборов вариантов планировки и отобрать из них наилучший.

Для решения задач с большим количеством вариантов в настоящее время разработаны и применяются на практике следующие методы:

1.группировки;

2.математико-логический;

3.статистического моделирования (метод Монте-Карло);

4.перестановок;

5.квадратичного программирования;

6."ветвей и границ";

7.размыкание контура графа.

Каждый метод имеет свои границы рационального применения. В основе методов группировки и математико-

логического лежит идея размещения рабочих мест в последовательности уменьшения грузонапряженности получаемых материальных потоков.

Метод статистического моделирования за последние годы стал широко применяться при решении большого количества экономических задач. Суть данного метода применительно к данной задаче заключается в том, что каждое рабочее место размещают по площадкам с помощью случайного выбора, причем механизм этого выбора построен так, чтобы обеспечить равновероятную возможность попадания на любую, еще не занятую площадку любого еще не установленного рабочего места.

В методике перестановок "оптимален вариант" планировки отыскивается с помощью упорядоченного (направленного) перебора относительно некоторой начальной планировки оборудования. Исходя из нее, на первой итерации последовательно осуществляют перестановку двух рабочих мест, и для каждой выполненной перестановки подсчитывают суммарный объем грузооборота. После выполнения определенного числа

149

перестановок отбирают вариант планировки оборудования, для которого значение грузооборота является минимальным. Полученную планировку на второй итерации принимают за исходную и вновь в принятом порядке осуществляют процесс перестановки оборудования. Последующие итерации выполняют аналогично второй.

В методе квадратичного программирования целевая функция представляется в явном виде как квадратичная, на которую накладываются линейные ограничения. Однако практическая реализация данного метода, разрешаемого с помощью аппарата линейного программирования, затруднена сложной структурой и большим размером матрицы задачи, что влечет за собой значительный объем вычислений.

Метод "ветвей и границ" представляет собой целенаправленные поиски возможных решений. В практической реализации этот метод, так же, как и предыдущий, требует большого числа вычислительных операций.

Метод размыкания контуров графа, являющийся одним из разновидностей метода "ветвей и границ", всегда обеспечивает получение оптимального решения.

Сравнительный анализ различных методов решения задачи нахождения оптимальной планировки оборудования по двум признакам: степени приближения результатов решения к оптимуму, скорости решения (по затратам времени) показывает, что по точности наилучшими являются метод "ветвей и границ" и метод размыкания контуров графа. Они обеспечивают строгую и полную сходимость результатов вычислений к оптимальному решению. Несколько менее точен метод квадратичного программирования, но он дает пренебрежительно малые отклонения от оптимума. Еще менее точные результаты дает метод перестановок. При использовании этого метода процесс вычислений обычно заканчивается на каком-то локальном оптимуме.

Примерно такие же, но по точности практически вполне удовлетворительные, результаты дают метод статистического моделирования, математико-логический метод и метод группировки.

По скорости решения рассмотренные методы соотносятся в  обратной последовательности к точности даваемых ими результатов.

обратной последовательности к точности даваемых ими результатов.

150

Исходя из реальных условий работы предметно-замкнутого участка с большой номенклатурой детале-наименований, часть которых периодически снимается с производства и заменяется новыми детале-наименованиями, как правило, с измененными маршрутами обработки, достижение высокой точности расчетов не имеет смысла. В этом случае определяющим критерием выбора метода является скорость и простота расчета на ЭВМ. Следовательно, принимаем метод направленного перебора – метод перестановок.

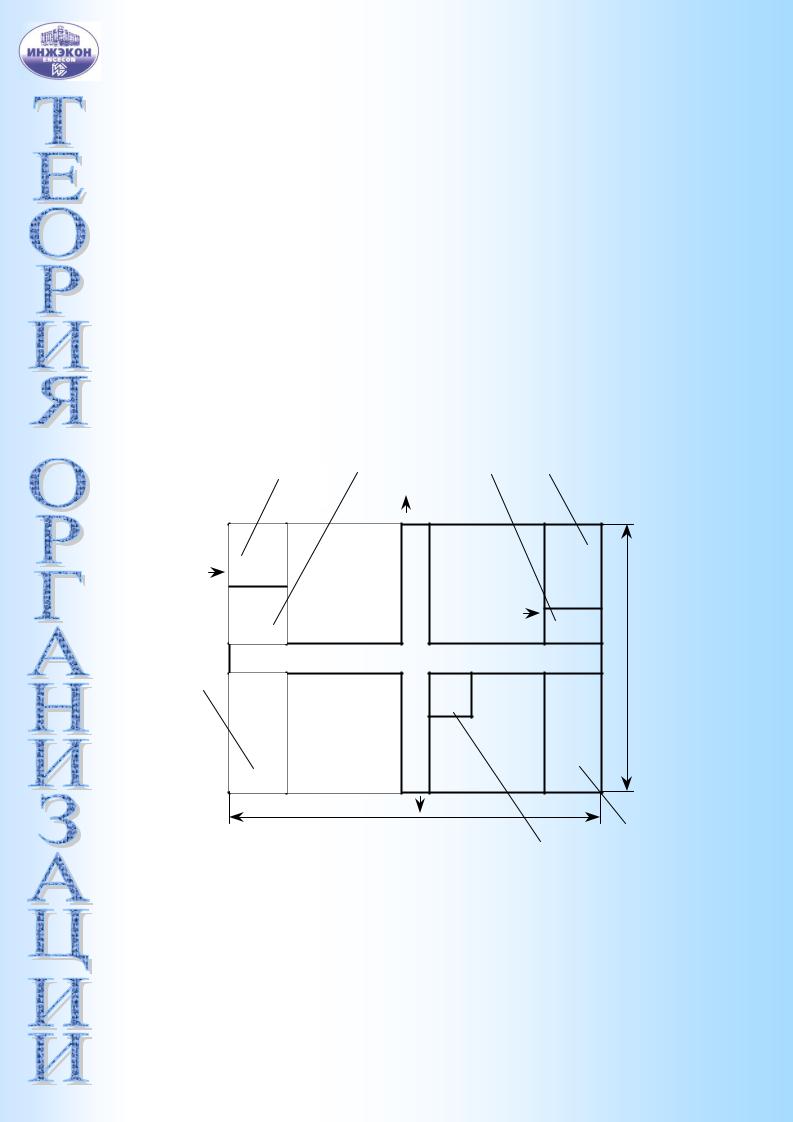

Для планировки цеха необходимо число участков, включая поточные линии разместить на производственной площади цеха, и для обеспечения прямоточности движения предметов труда материальные кладовые и кладовые готовых деталей разместить соответственно на входе и выходе цеха. На рис 3.18 показана примерная планировка цеха с четырьмя участками (площадки F1,

F2, F3, F4).

1 |

2 |

7 |

6 |

|

|

С |

|

М |

F1 |

F2 |

|

|

|

|

|

|

|

|

Г |

|

|

|

42 |

3 |

|

ИРК |

|

|

F3 |

F4 |

|

|

66 |

Т |

4 |

|

|

|

|

|

|

|

5 |

Рис. 3.18.Планировка механического цеха |

|||

1- ремонтный участок; 2 – материальная кладовая; 3 – служебные |

|||

помещения; 4 – бытовые помещения; 5 – инструментально-раздаточная |

|||

кладовая (ИРК); 6 – бюро техконтроля; 7 – кладовая готовых деталей |

|||

151

Буквы со стрелками показывают вид и направление перевозимых грузов: материалы, завозимые из материальной кладовой (М), готовую продукцию, доставляемую в кладовую готовой продукции (Г), стружку, вывозимую с участков (С), детали, поступающие в термообработку (Т).

Под генеральным планом предприятия понимается план расположения на территории всех цехов, служб, сооружений, устройств и коммуникаций, согласованные с особенностями рельефа местности, требованиями благоустройства территории и охраны природной среды.

Эффективность использования площади характеризуется коэффициентом застройки, который характеризуется отношением площади зданий к общей территории предприятия и этот коэффициент должен быть равен 0,3-0,4 с учетом зеленой зоны.

Основные требования к разработке генерального плана (см.

рис. 3.19):

1.Обеспечение прямоточности процесса и кратчайшего расстояния между взаимосвязанными цехами, для чего цехи и склады располагают по схеме:

зона складов сырья и материалов,

зона складов сырья и материалов,

зона заготовительных цехов,

зона заготовительных цехов,

зона обрабатывающих цехов,

зона обрабатывающих цехов,

зона сборочных цехов,

зона сборочных цехов,

зона складов готовых деталей и изделий; Такое расположение способствует уменьшению

зона складов готовых деталей и изделий; Такое расположение способствует уменьшению

производственного цикла.

2.Размещение вспомогательных цехов вблизи основных, которые потребляют их продукцию или имеют наибольшее количество оборудования.

3.Необходимо выделить зону горячих, деревообрабатывающих, энергетических цехов и зону общезаводских служб.

4.Зонное расположение цехов, однородные по характеру производства, противопожарным и санитарно-гигиеническим условиям.

5.Обеспечение возможности дальнейшего расширения предприятия без нарушения идеи плана, без сноса ранее построенных зданий.

152

6.Расположение всех цехов с учетом «Розы ветров» (для использования естественного освещения и проветривания).

7.Размежевание людских и грузовых потоков.

8.Расположение цехов и хозяйств должно учитывать направление преобладающих ветров и сторон света, чтобы обеспечить благоприятные условия для проветривания и естественного освещения.

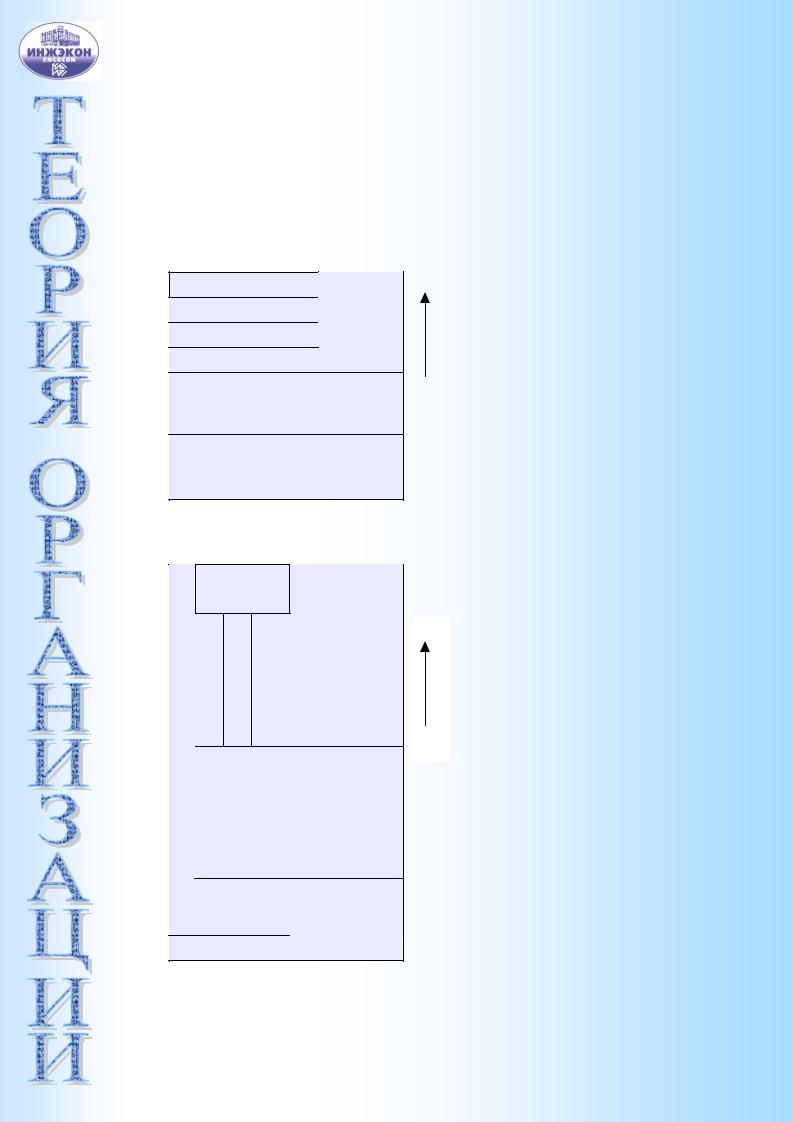

1

2 6

3

4

5

7

2

5

3 6 3

1

Направление ветра

Зоны:

1.Сортировочные или подъездные пути

2.Складские помещения

3.Зона заготовительных цехов

4.Зона обрабатывающих и сборочных цехов

С5. Зона вспомогательных цехов

6.Зона энергетических устройств

7.Зона общезаводских

Юустройств (заводоуправление, медпункт, столовая…)

4 7

Рис. 3.19. Варианты схем генерального плана предприятия

153