- •Основы проектирования склада

- •Общие положения

- •Тема 2. Грузопоток - анализ и прогнозирование Теоретический раздел

- •Задание

- •Исходные данные

- •Тема 4. Общая методология проектирования складов

- •Тема 5. Разработка системы складирования

- •Тема 6. Проектирование технико-технологической подсистемы системы складирования Теоретический раздел

- •Задание

- •Исходные данные

- •Тема 8. Проектирование складских зон грузопереработки Теоретический раздел

- •Задание

- •Тема 9. Проектирование складов различных типов

- •9.1. Проектирование контейнерного терминала Теоретический раздел

- •Задание

- •Исходные данные

- •9.2. Проектирование склада крупногабаритных грузов Теоретический раздел

- •Задание

- •Исходные данные

- •9.3. Проектирование склада жидких грузов Теоретический раздел

- •Тема 11. Экономическая эффективность склада Теоретический раздел

- •Задание

- •Рекомендуемые информационные источники Учебная и справочная литература

- •Периодические издания

- •Internet-ресурсы

- •Рабочая тетрадь студента

- •Основы проектирования склада

- •Вспомогательная таблица для определения коэффициента неравномерности и уточнения расчетных суточных грузопотоков по прибытию

- •Вспомогательная таблица для определения коэффициента неравномерности и уточнения расчетных суточных грузопотоков по отправлению

- •Практическое занятие на тему «Проектирование складских зон грузопереработки»

- •Практическое занятие на тему «Экономическая эффективность склада»

- •Практическое занятие на тему «Проектирование технико-технологической подсистемы системы складирования»

- •Практическое занятие на тему «Проектирование склада сыпучих грузов»

- •Семинарские занятия по темам «Общая методология проектирования складов» и «Разработка системы складирования» Требования к докладам

- •Требования к содержанию и оформлению реферата

Тема 4. Общая методология проектирования складов

Подбор практических ситуаций производится студентами самостоятельно и является частью внеаудиторной самостоятельной работы. На практическом занятии ситуация представляется студентом в качестве краткого доклада с последующим обсуждением группой. Рекомендуемая продолжительность доклада – 5-7 мин. Доклад должен содержать сведения о конкретных предприятиях, ситуациях, событиях, сопровождаться иллюстративным материалом.

Вопросы для разработки:

1. Задачи, связанные со складами, решаемые при проектировании логистических систем.

2. Системный анализ как методологическая основа проектирования склада.

3. Склад как элемент логистической системы.

4. Основные функции и задачи склада.

5. Условия эффективного функционирования склада в логистической системе.

Каждый вопрос может быть предложен для разработки нескольким студентам.

В качестве информационных источников в процессе внеаудиторной самостоятельной работы рекомендуется использовать материалы периодической печати (см. список рекомендуемой литературы), Internet-ресурсы.

Тема 5. Разработка системы складирования

Практическое занятие проводится с использованием методических рекомендаций к теме 4 «Общая методология проектирования складов».

Вопросы для разработки:

Взаимодействие и взаимовлияние транспортной и складской систем.

Разработка и выбор оптимальной системы складирования.

Выбор цели создания системы складирования.

Определение структуры системы складирования.

Критерии оценки при выборе варианта системы складирования.

6. Виды современных складских грузовых единиц: характеристики, производители.

7. Виды современного подъемно-транспортного оборудования.

8. Виды современного стеллажного оборудования.

Тема 6. Проектирование технико-технологической подсистемы системы складирования Теоретический раздел

Система складирования включает три основных взаимосвязанных подсистемы:

технико-технологическую;

функциональную;

поддерживающую.

Технико-технологическую подсистему образуют модули и элементы, характеризующие технические и технологические параметры зданий и сооружений склада, состав подъемно-транспортного оборудования, виды товароносителей и т.п. При этом можно выделить следующие основные модули: «складируемая грузовая единица», «здание» («сооружение»), «подъемно-транспортное оборудование».

Расчетные характеристики модулей «складируемая грузовая единица» и «здание» («сооружение») подробно рассматриваются при решении сквозной задачи. Основными параметрами, характеризующими модуль «подъемно-транспортное оборудование» являются:

число подъемно-транспортных машин;

время цикла различных машин.

Число подъемно-транспортных машин циклического действия определенного типа на складе рассчитывается как:

(17)

(17)

где kt – коэффициент использования оборудования во времени (принимают kt = 0,8-0,9);

n – число этапов, на которых используется рассматриваемый тип подъемно-транспортных машин;

υj – расчетная часовая интенсивность грузопотока на j-м этапе переработки грузов, т/ч;

tj – время одного цикла работы подъемно-транспортной машины на j-м этапе переработки грузов, мин;

G – загрузка одного поддона грузом, т.

Время цикла различных машин определяется с учетом особенностей машин, технологии переработки грузов и планировки склада.

Среднее время цикла электропогрузчика:

(18)

(18)

где t1 – время захвата груза в начале цикла, мин (принимают t1 =0,2-0,3 мин);

![]() ,

,

![]() – средняя высота подъема вилочного

грузозахвата погрузчика при взятии

груза в начале цикла и при установке в

конце цикла, м;

– средняя высота подъема вилочного

грузозахвата погрузчика при взятии

груза в начале цикла и при установке в

конце цикла, м;

l – среднее расстояние транспортировки груза погрузчиком в цикле, м;

νп, νд – скорости подъема грузозахвата и движения электропогрузчика, м/мин (принимают νп = 10 м/мин, νд = 100 м/мин);

t2 – время установки груза в конце цикла, мин (принимают t2 = 0,3-0,4 мин).

Среднее расстояние транспортировки груза в цикле определяется по формуле:

![]() (19)

(19)

где lmax, lmin - максимальное и минимальное расстояния перемещения груза погрузчиком, м.

Аналогично

определяют и средние величины подъема

груза

![]() и

и![]() .

.

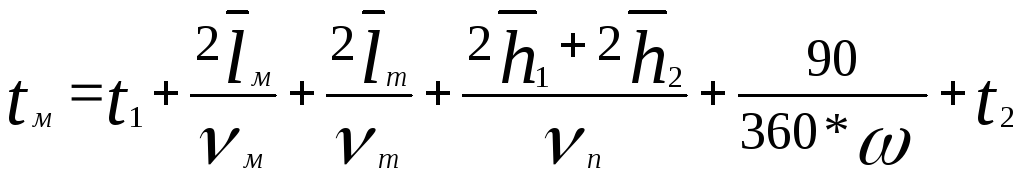

Время цикла мостового крана-штабелера с ручным управлением:

(20)

(20)

где t1 – время захвата груза в начале цикла, мин (принимают t1 =0,2-0,3 мин);

![]() –среднее

расстояние передвижения моста

крана-штабелера в цикле, м;

–среднее

расстояние передвижения моста

крана-штабелера в цикле, м;

![]() –среднее

расстояние передвижения тележки

штабелера в цикле, м;

–среднее

расстояние передвижения тележки

штабелера в цикле, м;

![]() ,

,

![]() - средняя высота подъема вилочного

грузозахвата при взятии груза в начале

передвижения и при установке в конце

цикла, м;

- средняя высота подъема вилочного

грузозахвата при взятии груза в начале

передвижения и при установке в конце

цикла, м;

νм, νт, νп – скорости моста крана-штабелера, тележки и подъема грузозахвата, м/мин (принимают по технической характеристике крана-штабелера);

90 – средний угол поворота колонны мостового крана-штабелера за цикл, градусы;

360 – полный оборот колонны крана-штабелера, градусы;

ω – частота вращения колонны крана-штабелера, об/мин (принимают по паспорту крана-штабелера, обычно ω = 4 об/мин);

t2 – время установки груза в конце цикла, мин. (принимают t2=0,25 … 0,35 мин).

Время цикла мостового крана-штабелера с автоматическим управлением:

(21)

(21)

где

выражение

![]() означает, что в расчете надо использовать

наибольшую из двух величин, получающихся

в результате вычислений в скобках;

означает, что в расчете надо использовать

наибольшую из двух величин, получающихся

в результате вычислений в скобках;

t0 = 0,1 мин – время считывания команды и срабатывания устройства автоматики.

Время цикла стеллажного крана-штабелера с ручным управлением:

(22)

(22)

где

![]() – среднее расстояние транспортирования

груза за цикл, м;

– среднее расстояние транспортирования

груза за цикл, м;

![]() –средняя

высота подъема грузозахвата в цикле,

м;

–средняя

высота подъема грузозахвата в цикле,

м;

b – ширина поддона, м (размер, которым он устанавливается в глубину стеллажей, для стандартных транспортных пакетов b=0,8 или 1,0 м);

νк, νп, νг – скорости передвижения крана-штабелера, подъема и выдвижения грузозахвата, м/мин (принимают по технической характеристике стеллажных кранов-штабелеров);

t0 – дополнительные затраты времени в цикле при ручном управлении, мин (принимают t0 = 0,3-0,5).

Время цикла стеллажного крана-штабелера с автоматическим управлением:

(23)

(23)

где обозначения – те же, что в предыдущих формулах.