cушка (зміст)

.pdf13

розмірами частинок і т.д.); високий гідравлічний опір; стирання і значне винесення твердих частинок [11, с. 18].

Характерною особливістю сушіння зерна в псевдозрідженому шарі є те, що теплообмін між агентом сушіння і зерном протікає дуже інтенсивно в порівнянні з тонким "придонним" шаром, в так званій активній зоні. Температура агента сушіння знижується на стільки швидко, що вже на висоті 50 ... 80 мм від повітророзподільної решітки вона стає рівною температурі зерна. Надана зерну теплота переноситься потім з активної зони теплообміну на всю товщину псевдозрідженого шару.

Зерновий шар може бути приведений у псевдозріджений стан шляхом впливу на нього вібраційних коливань або спільним впливом повітряного потоку і вібрації. Такий стан шару називають віброкиплячого [10, с. 27]. Сушіння в віброкиплячому шарі [13] є одним з прогресивних способів сушіння. Цей спосіб ідентичний сушці в киплячому шарі і може застосовується в комбінації з аеродинамічним впливом. Закономірності сушіння шару аналогічні закономірностям сушки одиничних зерен: швидкість випаровування вологи постійна, а температура зерна різко зростає на всьому протязі процесу. Зерно нагрівається до граничної температури лише за 1 ... 3 хв, а зниження його вологості за цей час не перевищує 3 ... 4%. Подальше сушіння призводить до перегріву зерна і погіршення його якості [13, с.19].

Елементарний шар - це шар товщиною в одну зернину. Характеризується сталістю швидкості сушіння. Це обумовлено тим, що за короткий проміжок часу випаровується лише слабозв'язана волога, що міститься в оболонках зерна і в поверхневих шарах ендосперму. При порівняно низьких температурах агента сушіння (30 ... 70 º С), що застосовуються для насіннєвого зерна, а також для сушіння в нерухомому шарі, процес протікає значно повільніше. Слідом за прогріванням зерна настає період спадної швидкості сушіння [8, с.17].

Сушіння зерна в падаючому шарі. Здійснюється під час гравітаційного, штучно уповільненого за допомогою спеціальних гальмівних елементів руху зерна в протитоці агента сушіння, температура якого може знаходитися в межах 200 ... 370 ºС, а швидкість складати близько 0,5 ... 0,6 від швидкості витання. У процесі тепло- і вологообміну з агентом сушіння бере участь вся поверхня зерен, тому забезпечується рівномірний нагрів та сушіння окремих зерен. Такий спосіб знаходить застосування в спеціальних пристроях для швидкого нагрівання зерна перед наступним сушінням його в щільному малорухливому шарі або щільному рухомому шарі. Тривалість перебування зерна в робочій зоні цих пристроїв 2 ... 3 с, при цьому вологість зерна може знизитися на 0,5 ... 1,0%, а його температура - підвищитися на 15 ... 20 ºС.

14

По режиму роботи сушильні установки можна розділити на три основні групи [2]: безперервні, періодичні, напівбезперервної дії.

Безперервно діючі сушильні установки набули найбільшого поширення. У цих апаратах завантаження і вивантаження матеріалу відбувається безперервно, і в кожному перетині апарату вологість матеріалу і параметри теплоносія мають постійні значення, тобто процес йде при сталому режимі. Перевагою сушарок безперервної дії є повне використання обсягу сушильної камери, можливість повної автоматизації процесу, відсутність витрат тепла на прогрів установки. Їх недоліком (деяких конструкцій) є нерівномірна обробка матеріалу.

Періодично діючі сушильні установки застосовують для отримання однорідного по вологості продукту. Сушильну камеру завантажують матеріалом і по закінченні процесу повністю розвантажують. Вологість матеріалу в сушарці, а також параметри сушильного агента змінюються в часі. Перевагою їх є простота конструкції і можливість регулювання режиму сушіння шляхом подачі теплоносія з різними параметрами на різних етапах сушіння відповідно до вимог оптимального режиму; тому їх успішно застосовують для сушіння чутливих до нагрівання матеріалів. Недоліками цих сушарок є велика витрата часу на завантаження і вивантаження матеріалу, внаслідок чого їх застосування доцільно лише в тому випадку, якщо тривалість процесу значно перевищує допоміжний час (на завантаження і вивантаження); необхідність додаткової витрати тепла на прогрів установки при кожній новій операції.

Сушильні установки напівбезперервної дії дозволяють отримати рівномірний по вологості продукт. Завантаження і вивантаження матеріалу в цих апаратах проводиться безперервно, але процес сушіння здійснюється періодично, і таким чином використовуються переваги безперервних і періодично діючих сушарок. Установки можуть бути повністю автоматизовані.

Аналіз особливостей сушіння зерна при різному стані шару дозволив виявити такі їх особливості.

Для щільного шару характерні явища нерівномірності нагріву окремих прошарків зерна. Перехід до сушіння в киплячому, зваженому і падаючому шарах дозволяє підвищити інтенсивність процесу (як зневоднення, так і нагрівання зерна) в основному за рахунок підвищення швидкості агента сушіння і частково за рахунок підвищення його температури, в результаті чого різко скорочується тривалість процесу.

При сушінні в киплячому, зваженому і падаючому шарах активна поверхня зерна, що бере участь у процесі тепло- і вологообміну з агентом сушіння, дорівнює сумарній геометричній поверхні окремих зерен, в результаті чого, нагрівання і сушіння відбуваються рівномірно.

15

1.2 Аналіз зерносушарок серійного випуску вітчизняного та зарубіжного виробництва

ТОВ "Укрмаштрейд" пропонує зерносушильне обладнання як вітчизняного, так і зарубіжного виробництва. Зерносушарки стаціонарні вертикальні, горизонтальні і пересувні, на газовому або дизельному паливі.

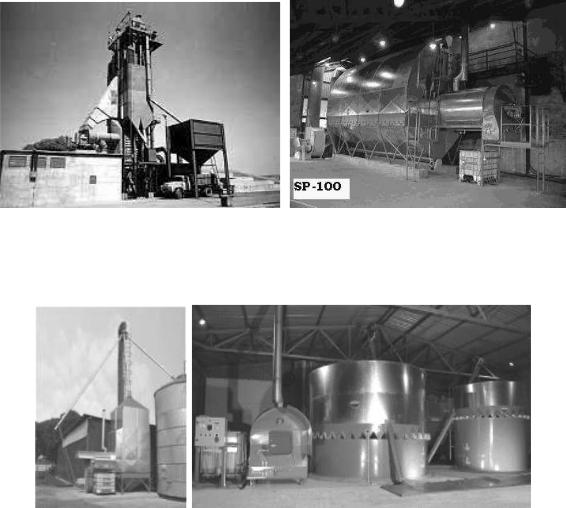

Зерносушарка ДСП-32ОТ (рис. 1.1 а) являє собою капітальну споруду, що встановлюється на комбінатах хлібопродуктів, олійноекстракційних заводах та інших підприємствах переробної промисловості. Відноситься до зерносушарок шахтного типу.

Існують зерносушарки фірми "Джевіч" (Польща, Калінінград). Зерносушарка "Джевіч" SP-100 (рис. 1.1 б) - камерна сушарка проточного принципу дії, пристосована для безперервної роботи. Зерносушарка М-810 (рис. 1.2 а) - сушарка шахтна, порційна. Зерносушарка "Джевіч" М-851 (рис. 1.2 б) - сушарка бункерна, безперервна. Вони призначені для сушіння зерна кукурудзи, зернових, ріпаку та інших видів зерна; призначені для сушіння зерна на продовольчі та комбікормові мети.

а) б)

Рисунок 1.1 - Загальний вигляд зерносушарки типу ДСП (а) і зерносушарки фірми "Джевіч" серії СП-100 (б)

а) |

б) |

Рисунок 1.2 - |

Зерносушарки фірми "Джевіч": а - М-810; б - М-851 |

16

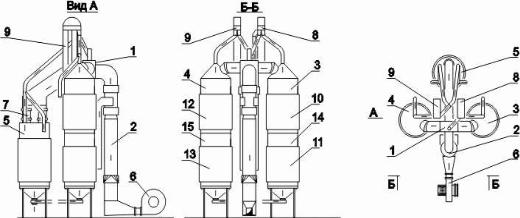

Зерносушильна установка СВ-20 (рис. 1.3) - камерна сушарка, конструкція якої дозволила об'єднати параметри як прямоточних, так і рециркуляційних сушарок. Призначена для сушіння насіннєвого, продовольчого і фуражного зерна або насіння сільськогосподарських культур продовольчого або технічного призначення з вихідною вологістю до 35%.

Рисунок 1.3 Зерносушарка С-20:

1 - підігрівач зерна; 2 - вертикальний теплогенератор; 3 - перша сушильна камера; 4 - друга сушильна камера; 5 - камера охолодження; 6 - тягодуттєвий вентилятор; 7 - вентилятор охолодження; 8 - перша двотечійна норія; 9 - друга двотечійна норія; 10 - перша секція першої сушильної камери; 11 - друга секція

першої сушильної камери; 12 - перша секція другої сушильної камери; 13 - друга секція другої сушильної камери; 14 - ротатор першої сушильної камери; 15 - ротатор другої сушильної камери.

Згідно з методикою оцінки роботи зерносушарок за питомими приведеними витратами була підрахована собівартість сушіння для вищеперелічених зерносушарок, і результати розрахунків представлені в

таблиці 1.2 , грн/т [14]: |

|

|

|

З ( ) К Э Т Р, |

(1.1) |

де |

, - коефіцієнти відрахувань на амортизацію і технічний догляд; |

|

- нормативний коефіцієнт ефективності капітальних вкладень;

К- питомі капіталовкладення;

Э, Т , Р - витрати відповідно на електроенергію, паливо і заробітну

плату;

17

Прейскурантні ціни зерносушарок бралися з прайс-листів виробників. З таблиці видно, що собівартість знімання 1% вологи з 1 т зерна при використанні зарубіжних зерносушарок знаходиться в межах 2500 ... 5500 грн., Вітчизняних - 360 ... 650 грн. Використання зерносушарок в господарствах різної форми власності України не прийнятно, оскільки вартість зерна після сушіння в 2 ... 8 разів перевищуватиме його собівартість. Результати розрахунків (досліджень) вказують на необхідність пошуку шляхів зниження питомої витрати як електроенергії, так і палива, а також зниження собівартості сушіння. У зв'язку з цим досить актуальним є проведення досліджень з метою подальшого вдосконалення техніки і технології сушіння зерна шляхом розробки нових способів сушіння і нових конструкцій зерносушарок.

1.3 Аналіз і тенденції поліпшення технологічного процесу сушіння зерна

В даний час в зерносушарках різних типів (шахтних прямоточних, рециркуляційних, камерних і бункерних як вітчизняного, так і зарубіжного виробництва) застосовують різноманітні технологічні прийоми зневоднення, використовувані в різній послідовності і різноманітних поєднаннях.

На відміну від шахтних прямоточних зерносушарок, для яких є характерним значний перегрів окремих прошарків зерна, в рециркуляційних зерносушарках, особливо в зоні рециркуляції, цей перегрів незначний навіть при використанні агента сушіння з більш високими значеннями температури

[15].

У газових рециркуляційних зерносушарках застосовується проміжне охолодження рециркулюючого зерна з метою випаровування вологи з поверхні нагрітого (в падаючому шарі) і відлежаного зерна в умовах, що повністю виключають можливість погіршення його якості. Причому випаровування вологи йде в основному за рахунок внутрішньої теплової енергії самого зерна. У зв'язку з цим інтенсивність випаровування вологи з поверхні рециркулюючого зерна зменшується в міру його охолодження.

Для приведення зерна в рівноважний стан не тільки по вологості, але і по температурі, а також для доведення зерна до стійкого в зберіганні стану без погіршення якості використовують остаточне охолодження повітрям. Одночасно з охолодженням зерно додатково зневоднюється. Важливість прийому полягає в тому, що при остаточному охолодженні видаляється найбільш міцно пов'язана з матеріалом зерна частина вологи, що випаровується в процесі сушіння [10, с. 32].

18

Таблиця 1.2 - Техніко-економічні показники зерносушарок серійного випуску

|

|

|

|

|

ЗЕРНОСУШАРКИ |

|

|

|

|||

ПОКАЗНИКИ |

|

|

|

|

|

|

|

|

|

|

|

|

ДСП-32ОТ |

А1-ДСП-50 |

SP-102 |

М-851 |

М-810 |

СВ-20 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Продуктивність, т / год |

32 |

|

50 |

|

6,67 |

|

8,2 |

2,2 |

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Знімання вологи,% |

6 |

|

6 |

|

4 |

|

4 |

4 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Витрата рідкого палива, кг / год |

457 |

|

360 |

|

32 |

|

32 |

270 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Витрата електроенергії, кВт·год |

125 |

|

110 |

|

15,5 |

|

24 |

7,5 |

78 |

|

|

|

|

|

|

|

|

|

|

||||

Маса установки, кг |

39800 |

45000 |

- |

|

- |

- |

14000 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

Вартість |

56400 |

$ |

63250 |

$ |

33750 |

€ |

30750 € |

17250 € |

19750 |

$ |

|

|

|

|

|

|

|

|

|

|

|

|

|

Питома витрата палива, кг / 1% на 1 т |

2,38 |

|

1,2 |

|

0,05 |

|

0,043 |

1,275 |

0,83 |

|

|

зерна |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Питома витрата електроенергії, кВт год |

0,65 |

|

0,37 |

|

0,024 |

|

0,032 |

0,852 |

0,65 |

|

|

/ 1% на 1 т зерна |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Собівартість сушіння (1% вологи на 1 т |

647,4 |

463,4 |

3443,0 |

2552,0 |

5333,9 |

361,7 |

|||||

зерна), грн. |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

19

При сушінні зерна в шахтних як прямоточних, так і рециркуляційних зерносушарках [16, 17] застосовують режими з рівномірним підведенням теплоти на всьому протязі процесу (одноступінчасті режими) і режими або з збільшенням теплового потоку по ходу процесу (ступінчасті висхідні режими), або зі зменшенням теплового потоку (ступінчасті спадні режими). У шахтних рециркуляційних зерносушарках знаходять застосування як одноступінчасті, так і ступінчасті висхідні та низхідні режими. Крім цього використовують диференційовані режими сушіння, що пов'язана з відмінністю в термостійкості зерна різної вихідної якості. Це пов'язано з тим, що внаслідок температурних впливів клейковина пшениці може перейти з однієї групи якості в іншу в результаті зміни її пружних властивостей.

Також в практиці використовують квазіізотермічний та ізотермічний режими сушіння. Перший характеризується приблизно однаковим значенням температури зерна на вході і виході із зони сушіння, а другий - постійністю температури зерна протягом усього часу перебування його в зоні сушки [10, с. 34].

Також в зерносушарках поряд з одноступінчастими режимами знаходять застосування імпульсні режими сушіння [6], які характеризуються чергуванням періодів подачі агента сушіння з періодами охолодження (атмосферним повітрям). Підставою для застосування імпульсних режимів послужила та обставина, що при їх використанні градієнти вологості і температури в періоди охолодження збігаються за напрямком і підсилюють рух потоку вологи до поверхні зерна і тим самим сприяють інтенсифікації процесу сушіння.

Аналіз літературних даних, узагальнення досвіду практичної експлуатації зерносушарок і дослідження показали, що найбільш важливими вимогами, що пред'являються до сушіння, є [9, 10]: забезпечення в процесі сушіння сталості (і навіть поліпшення) вихідної якості зерна; зниження матеріальних і енергетичних витрат на сушіння; забезпечення можливості сушіння зерна різних культур і різного призначення в потоці незалежно від його початкової вологості і засміченості. Тому в процесі сушіння нагрів насіннєвого матеріалу зернових культур не повинен перевищувати 43 ... 48 ºС, продовольчого матеріалу 50 ... 60 ºС. Допустима нерівномірність нагрівання зерна повинна знаходитися в межах 3 ... 4 ºС, а нерівномірність сушіння ± 1%. Знімання вологи за один пропуск через сушарку не повинен перевищувати 5 ... 6% для зернових, 3 ... 4% для гречки, зернобобових, кукурудзи. Після сушіння зерно і насіння повинні бути охолоджені з таким розрахунком, щоб температура їх не перевищувала температури навколишнього повітря більш ніж на 10 ... 15 ºС.

Зі всього різноманіття конструктивних схем в даний час найповніше відповідають промисловим вимогам і освоєнні в серійному виготовленні

20

вібраційні сушильні установки. Крім того, вони використовуються в різних галузях промисловості: хімічній, гірничій, сільськогосподарській, будівельній та інших.

Перевагу вібросушарок можна оцінити з порівняльної характеристики приведеною в табл.1.3 [11].

Таблиця 1.3 - Порівняльні дані різних видів сушарок

|

Час |

Споживана |

Питома |

Питома |

Питомий об'єм сушильної |

|

Типи |

витрата |

випарову- |

||||

сушін- |

енергія |

камери, м3 кг висушеного |

||||

сушарок |

тепла |

ваність |

||||

ня, хв. |

Вт/кг |

матеріалу |

||||

|

Вт∙кг |

кг/м3 |

||||

|

|

|

|

|||

|

|

|

|

|

|

|

Барабанні |

20 |

2,21 |

2900 |

0,66 |

30∙10-3 |

|

|

|

|

|

|

|

|

Шахтні |

20-30 |

2,05 |

2320 |

1 |

20∙10-3 |

|

|

|

|

|

|

|

|

Турбінні |

30-60 |

1,25 |

1740 |

0,77 |

26∙10-3 |

|

|

|

|

|

|

|

|

Вібраційні |

4 |

1,77 |

1330 |

2,66 |

7,5∙10-3 |

1.4 Аналіз зерносушарок псевдозрідженого шару

Сушарки для зерна з міжнародної класифікації винаходів відносяться до класів F 26B 17/04 ... 17/14; F 26B 5/16; F 26B 01/00.

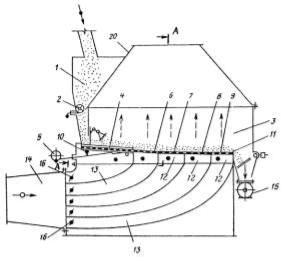

Відома установка для сушіння зернистих матеріалів у киплячому шарі [25], що містить камеру з секційної газорозподільною решіткою та індивідуальними вводами теплоносія в кожну секцію, забезпеченими регулюючими заслінками, в якій перша секція решітки обладнана віброприводом, а поворот заслінок регулює командний апарат (рис. 1.4).

Рисунок 1.4 - Сушарка киплячого шару для сипучих матеріалів.

21

У зазначеній установці подача зернового матеріалу з бункера і його переміщення в зоні сушіння не взаємопов'язані; нахил газорозподільної решітки не однаковий на шляху руху матеріалу, що не забезпечує рівномірність шару матеріалу.

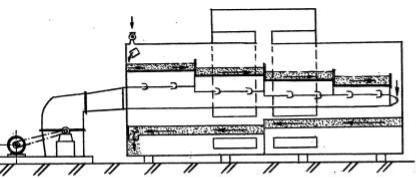

Відома установка з киплячим шаром фірми "Петрі і Мак Наут" [11,с. 143], що складається з двох ярусів для сушіння й охолодження зерна з похилими газорозподільними гратами з підпірними стінками для регулювання товщини зернового шару і швидкості його переміщення (рис. 1.5). Недоліки цієї установки полягають у тому, що теплоносій подається суцільним потоком, подача зернового матеріалу з бункера в зону сушіння і його переміщення не взаємопов'язані, що також викликає нерівномірність шару матеріалу; крім того, установка громіздка.

Рисунок 1.5 - Установка з киплячим шаром фірми "Петрі і Мак Наут".

Відома установка для сушіння зернистих матеріалів у киплячому шарі [26], що містить корпус, розділений вертикальними перегородками на секції з автономними газорозподільними гратами, підгратний простір кожної підключено до газопідвідного трубопроводу, що обладнаний клапанним пульсатором, причому кожна решітка закріплена шарнірно і з боку, протилежного шарніру, має упор у вигляді дисків, ексцентрично закріплених на поворотному валу (рис. 1.6). Газорозподільні решітки продуваються і періодично підкидаються пульсуючим потоком повітря. Пульсації забезпечуються роботою заслінок клапанного пульсатора (рис. 1.7).

До недоліків цієї конструкції відносяться: відсутність синхронності швидкостей подачі зернового матеріалу в зону сушіння та його переміщення по ґратам; необхідність високої герметичності зони сушіння; подача теплоносія одночасно по всій площі газорозподільної решітки.

22

Рисунок 1.6 - Установка для сушіння зернистих матеріалів.

Рисунок 1.7 - Пульсатор.

Перераховані недоліки не дозволяють забезпечити рівномірне переміщення матеріалу по газорозподільної решітці. Крім того, за задумом авторів, наявність поворотних патрубків на вільних кінцях трубопроводів повинно створювати обертаючий момент на валах заслінок, тобто вони повинні постійно обертатися. Однак, в момент, коли заслінки повністю перекривають трубопровід, припиняється надходження повітря і, природно, не буде обертального моменту, отже, виникають "мертві ділянки". Ця обставина робить роботу пульсатора ненадійною і, таким чином, ненадійно працюватиме вся установка для сушіння.

Відома установка з киплячим шаром для сипучих матеріалів [27], що містить камеру сушіння з секційними газорозподільними гратами і пульсатором, розділеним перегородками на газопідвідні канали (рис. 1.8), в