- •005 Токарно-гвинторізна

- •1.2. Встановлення типу та організаційної форми виробництва

- •1.2.1 Такт випуску деталей

- •1.2.2 Наближене нормування технологічного процесу обробки деталі

- •1.2.3 Кількість робочих місць (верстатів) їх коефіцієнт завантаження

- •1.2.4 Розрахункове встановлення типу виробництва

- •1.3 Відпрацювання конструкції деталі на технологічність

- •1.4 Вибір способу отримання заготовки

- •1.5 Вибір методів оброблення поверхонь

- •1.6. Вибір плану оброблення деталі та теоретичних схем базування.

- •2.7.1. Встановлення припусків та технологічних розмірів, проектування заготовки.

- •1.9 Визначення режимів різання та вибір технологічного устаткування.

- •1.10. Нормування технологічного процесу

- •Таблиця 1.13 Зведені поопераційні технічні норми часу на інші операції механічного оброблення, хв.

- •Продовження Таблиця 1.13

2.7.1. Встановлення припусків та технологічних розмірів, проектування заготовки.

Розрахунок

проводимо для поверхні:Ø ;

;

Довжина поверхні L = 22мм.

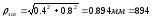

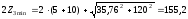

Ступінь короблення

;

[1.23]

;

[1.23]

мкм

мкм

Ступінь короблення на кожному переході

мкм;

мкм;

мкм;

мкм;

мкм;

мкм;

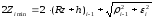

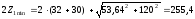

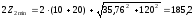

Мінімальний припуск на оброблення

[1.26]

[1.26]

мкм;

мкм;

мкм;

мкм;

мкм;

мкм;

Таблиця 1.8

|

Технологічна операція |

Rz мкм |

h мкм |

ρ мкм |

ε мкм |

2zmin мкм |

Dр мм |

TD мкм |

Dmin мм |

Dmах мм |

zmax мкм |

zmin мкм |

|

Заготовка |

160 |

200 |

894 |

- |

- |

87,887 |

7400 |

84,13 |

85,85 |

- |

- |

|

1. Обточування попереднє |

32 |

30 |

53,64 |

120 |

255,4 |

86,511 |

2200 |

84,215 |

85,08 |

0,85 |

0,85 |

|

2. Шліфування чорнове |

10 |

20 |

35,76 |

120 |

185,2 |

85,779 |

870 |

84,813 |

84,90 |

0,65 |

0,59 |

|

3. Шліфування одноразове |

5 |

10 |

35,76 |

120 |

155,2 |

84,928 |

350 |

84,86 |

84,25 |

0,18 |

0,047 |

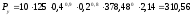

1.9 Визначення режимів різання та вибір технологічного устаткування.

Розрахунок проводимо для операції точіння пов.1.

1.9.1 Вибір інструменту.

Інструмент – різець прохідний ГОСТ 18883-73.матеріал Т15К6.

1.9.2 Визначення глибини різання.

T= 0.4* мм.

1.9.3 Визначення подачі інструменту.

Sо= 0,2 мм/об .

1.9.4 Визначення періоду стійкості інструменту.

Т= 60 хв.

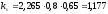

1.9.5 Визначення швидкості різання.

;

[1.27]

;

[1.27]

де Сv – поправочний коефіцієнт, Т – період стійкості, t – глибина різання, Sо – подача на оберт, kv – поправочний коефіцієнт швидкості.

Таблиця 1.10

Коефіцієнти для визначення сили різання

|

Cv |

x |

y |

m |

|

420 |

0,15 |

0,20 |

0,20 |

;

;

м/хв.;

м/хв.;

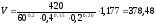

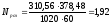

1.9.6 Визначення частоти обертання заготовки.

;

[1.28]

;

[1.28]

об/хв.

об/хв.

Вибираємо n=773 об/хв.

1.9.7 Визначення сили різання.

;

[1.29]

;

[1.29]

;

[1.30]

;

[1.30]

;

;

Таблиця 1.11

Складові для визначення сили різання

|

Сp |

x |

y |

n |

|

125 |

0,9 |

0,8 |

0 |

Н

Н

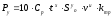

1.9.8 Визначення потужності двигуна верстату.

;

[1.31]

;

[1.31]

кВт

кВт

Дійсна потужність різання:

|

|

(1.54) |

Верстат – Токарно-гвинторізний Частота 12.5..1600об/хв..

Результати розрахунку режимів різання для інших операцій наведені в таблиці 1.12.

Розрахунок режимів різання

Таблиця 1.12

|

Назва операції та зміст переходів |

Різальний інструмент |

Глибина різання, мм |

розрахункові |

Потужність |

Модель верстату |

прийняті | ||||||||||

|

Подача, мм/об |

Оберти, об/хв |

Швидкістьм/хв |

Подача, мм/об |

Оберти,об/хв |

Швидкість м/хв | |||||||||||

|

010 Токарно-гвинторізна: | ||||||||||||||||

|

1.Розточити отвір пов.4. |

Різець Т5К10 ГОСТ 18884-72 |

0.4 |

0,2 |

1585.9 |

378 |

1.3 |

1Т61 |

0,4 |

1400 |

356 | ||||||

|

2. Розточити отвір пов.5 начорно |

Різець Т5К10 ГОСТ 18884-72 |

6.0 |

0,1 |

266.9 |

279 |

9.4 |

1Т61 |

0.6 |

283 |

295 | ||||||

|

3. Розточити отвір пов.5 начисто |

Різець Т5К10 ГОСТ 18884-72 |

3.0 |

0,10 |

1160 |

310 |

5.2 |

1Т61 |

3.0 |

1160 |

328 | ||||||

|

4. Точити пов.3 одноразово |

Різець Т5К10 ГОСТ 18884-72 |

0.4 |

0,2 |

772 |

378 |

1.3 |

1Т61 |

0,4 |

1020 |

386 | ||||||

|

5.Точити фаску пов.6 |

Різець Т5К10 ГОСТ 18884-72 |

1 |

0,17 |

114 |

669 |

0.3 |

1Т61 |

0,7 |

100 |

710 | ||||||

|

6. Точити фаску пов.7 |

Різець Т5К10 ГОСТ 18884-72 |

0.5 |

0,17 |

123 |

723 |

0.35 |

1Т61 |

0,7 |

100 |

710 | ||||||

|

7. Точити пов.8 |

Різець Т5К10 ГОСТ 18884-72 |

1.0 |

0,8 |

465 |

228 |

4,2 |

1Т61 |

1 |

860 |

380 | ||||||

продовження Таблиця 1.12

|

8. Точити пов.2 |

Різець Т5К10 ГОСТ 18884-72 |

0.4 |

0.2 |

783 |

540 |

1.2 |

1Т61 |

0,4 |

840 |

540 |

|

9. Розточити пов.9 начорно. |

Різець Т5К10 ГОСТ 18884-72 |

4,2 |

0,17 |

823 |

124 |

3.5 |

1Т61 |

4.2 |

920 |

160 |

|

10. Розточити пов.9 начисто |

Різець Т5К10 ГОСТ 18884-72 |

1,3 |

0,13 |

673 |

92.4 |

3.5 |

1Т61 |

1.3 |

750 |

110 |

|

11.Точити фаску.пов.10 |

Різець Т5К10 ГОСТ 18884-72 |

1.6 |

0,17 |

879 |

156 |

0.7 |

1Т61 |

1.6 |

900 |

200 |

продовження Таблиця 1.12

|

010 Свердлильна з ЧПК : | |||||||||||

|

1.Свердлити 8 отв 14. |

Свердло спіральне ГОСТ 4010-77 |

14 |

0,3 |

285.3 |

11.2 |

0.5 |

2Н150 |

14 |

320 |

14 | |

|

2. Зенкувати 8 фасок отв. 17. |

Зенківка ГОСТ 14953-80 |

1 |

0,5 |

970 |

38.1 |

1.1 |

2Н150 |

1 |

970 |

40 | |

|

3.Фрезерувати пов.11 |

Фреза 1894-0301 ГОСТ 17026-71 Матеріал Р6М5 |

4 |

0.020 |

565 |

7.8 |

0.31 |

6102 |

5.5 |

610 |

10 | |

|

4.Фрезерувати пов12 |

Фреза 2210-0071 ГОСТ 9304-69 Матеріал М6Р5 |

1 |

0.02 |

143.62 |

28.4 |

2.0 |

6102 |

1 |

180 |

32 | |

|

5.Свердлити 6 отв.16і отв15 |

Свердло спіральне ГОСТ 4010-77 |

4,5 |

0,26 |

566.2 |

16 |

7 |

2Н150 |

4.5 |

570 |

17 | |

|

6.Зенкувати фаску в 6 отв.13 |

Зенківка ГОСТ 14953-80 |

1 |

0,26 |

566.2 |

16 |

7 |

2Н150 |

01 |

570 |

28 | |

|

7.Нарізати різь в 6 отв.13 |

Мітчик 2622-4041 ГОСТ 3266-81 Матеріал-Р6М5 |

0.8 |

2 |

309.7 |

15.5 |

1.6 |

2Н150 |

0,8 |

310 |

28 | |

|

8.Свердлити 1 отв 8. |

Свердло спіральне ГОСТ 4010-77 |

4,0 |

0,26 |

557,3 |

14 |

7,5 |

2Н150 |

0,2 |

560 |

14 | |

|

9.Зенкерувати отвір 18 |

Зенкер 2350-0401 ГОСТ 2350-4100 Матеріал-ВК4 |

2 |

0.07 |

119 |

7.48 |

0.5 |

2Н150 |

2 |

119 |

12 | |

|

3. Нарізати різь в отв18. |

Мітчик ГОСТ 3266-81 |

4,0 |

0,26 |

557,3 |

14 |

7,5 |

2Н150 |

0,26 |

560 |

14 | |

|

015 Кругло-шліфувальна: | |||||||||||

|

1.Шліфувати отв.9 начисто |

Круг ПП 100х20х40 398110 ГОСТ 17123-79 Матеріал-ельбор |

0.02 |

0.02 |

1592 |

vзаг= 10 м/с vкр= 22 м/с |

2.0 |

3Е12 |

0.02 |

1600 |

30 | |

|

2.Шліфувати отв.5 начисто |

Круг ПП 100х20х40 398110 ГОСТ 17123-79 Матеріал-ельбор |

0.02 |

0.02 |

1248 |

vзаг= 10 м/с vкр= 22 м/с |

2.0 |

3Е12 |

0.02 |

1260 |

30 | |