Лекція 2

.3.docЦентрифугування суспензій

. Загальні відомості

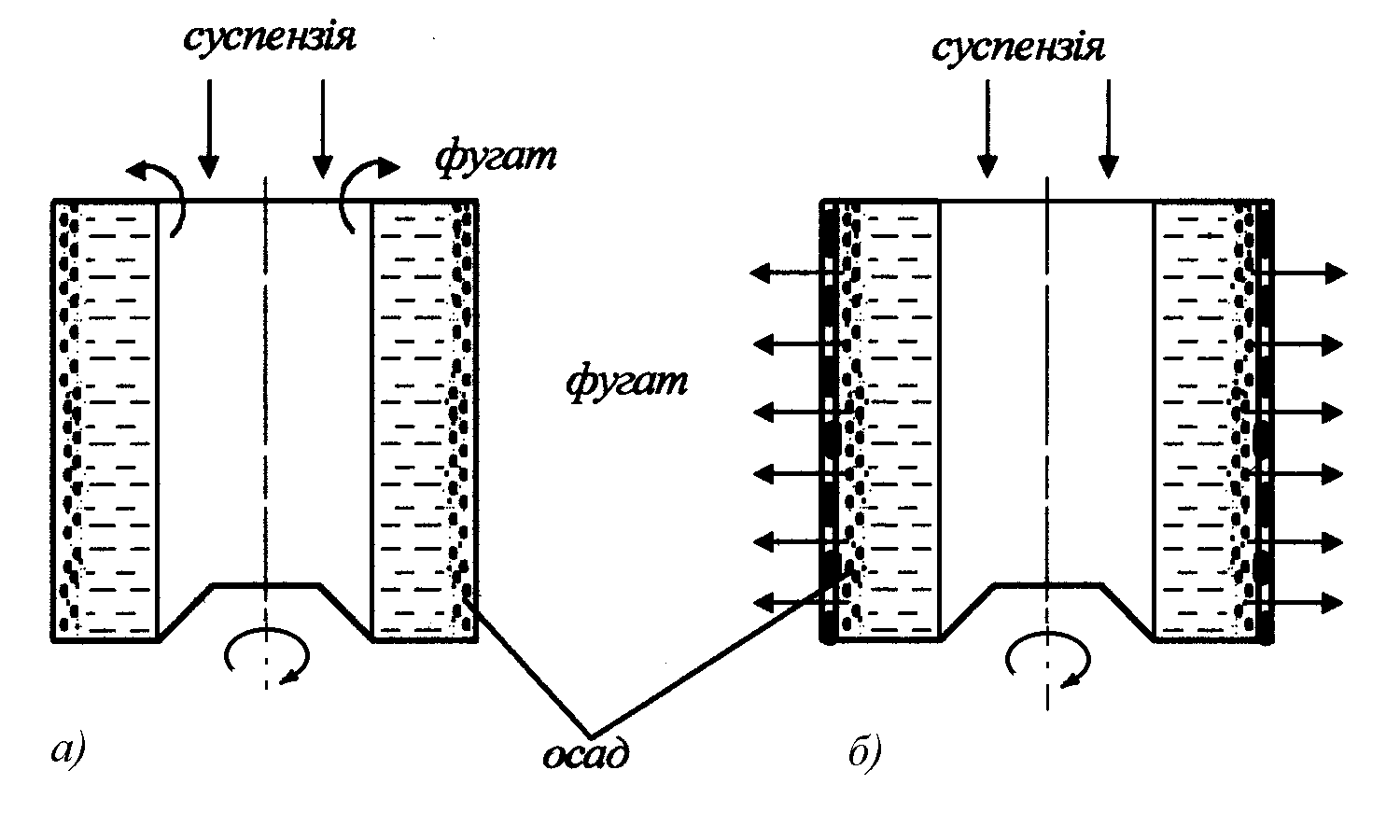

Центрифугуванням називається процес розділення неоднорідних систем, а саме емульсій і суспензій, в полі відцентрових сил. Центрифугування здійснюють у машинах, які називаються центрифугами. Основною частиною центрифуги є барабан (ротор) (рис. 5.17) із суцільною або перфорованою стінкою, що обертається із значною швидкістю на горизонтальному або вертикальному валі. На внутрішній поверхні перфорованого барабана закріплена фільтрувальна тканина або тонка металева сітка. Суспензія подається всередину барабана і під дією відцентрових сил розділюється на осад і рідку фазу, яка називається фугатом. Фугат видаляється з ротора, а осад періодично або безперервно знімається спеціальними пристроями.

![]() У

центрифугах із суцільними стінками

здійснюють відстійне центрифугування,

тобто відстоювання, яке відбувається

під дією відцентрових сил.

У

центрифугах із суцільними стінками

здійснюють відстійне центрифугування,

тобто відстоювання, яке відбувається

під дією відцентрових сил.

У центрифугах із перфорованими стінками здійснюють процес розділення за принципом фільтрування, але замість різниці тисків використовується також відцентрова сила.

Відповідно, центрифуги першого типу називаються відстійними, а другого – фільтрівними.

Процес розділення емульсій у відстійних центрифугах називається сепарацією, а центрифуги мають назву сепараторів.

При розділенні суспензій у відстійних центрифугах розрізняють процеси відцентрового прояснювання і відцентрового відстоювання. Відцентрове прояснювання здійснюють для очищення рідин, які містять незначну кількість твердої фази. Цей процес використовується для розділення тонкодисперсних суспензій і колоїдних розчинів.

За фізичним змістом відцентрове прояснювання являє собою процес вільного осадження твердих частинок у полі відцентрових сил.

Відцентрове відстоювання здійснюють для розділення суспензій, які містять тверду фазу в значній кількості.

Розділення суспензій у фільтрівних центрифугах називають відцентровим фільтруванням.

Відцентрове фільтрування в загальному випадку складається з трьох послідовних фізичних процесів: 1) фільтрування з утворенням осаду, 2) ущільнення осаду, 3) видалення з осаду рідини, яка утримується молекулярними силами.

За допомогою відцентрового фільтрування може бути досягнутий значний ступінь зневоднювання осаду.

Рис. 5.17. Центрифуги: а) – із суцільним барабаном (відстійні); б) – із перфорованим барабаном (фільтрівні)

Процеси центрифугування здійснюють періодично або безперервно.

Процеси у відстійних центрифугах

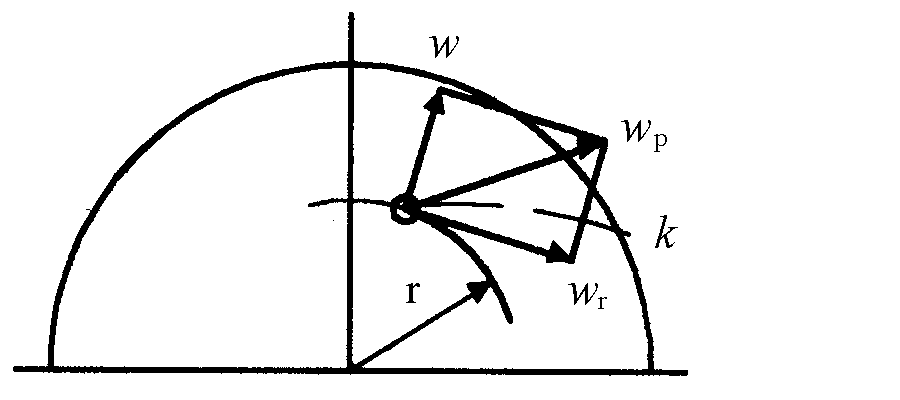

В обертовому потоці на зважену частинку діє відцентрова сила, внаслідок чого вона рухається до периферії від центра вздовж радіуса із швидкістю, яка дорівнює швидкості осадження w (рис. 5.18). В той же час, частинка рухається разом із потоком з окружною швидкістю wr. По деякій траєкторії з результуючою швидкістю wp частинка досягає стінки (точка k), тобто осаджується.

У гравітаційному полі швидкість осадження розраховується згідно залежності

wо

=

![]() . (5.42)

. (5.42)

Рис. 5.18. Схема дії сил на частинку в обертовому потоці

В полі дії відцентрових сил швидкість осадження також буде залежати від густини ρ1 і розмірів частинки d, густини рідини ρ та її в’язкості µ. Але замість сили тяжіння на частинку діє відцентрова сила, тому ми маємо підставу в останню залежність замість прискорення сили тяжіння g ввести прискорення відцентрової сили ω2r

w

=![]() , (5.43)

, (5.43)

де r-біжучий радіус обертання частинки, ω - кутова швидкість.

Помножимо чисельник і знаменник останнього виразу на прискорення сили земного тяжіння й отримаємо

w

=![]() (5.44)

(5.44)

Відношення відцентрового прискорення до прискорення сили тяжіння називається фактором розділення (або критерієм Фруда)

Kp=![]() (5.45)

(5.45)

Запишемо (5.44) у вигляді

w = wо Kp (5.46)

Таким чином, швидкість осадження в полі відцентрових сил дорівнює добутку швидкості осадження в гравітаційному полі й фактора розділення. Фактор розділення показує - у скільки разів швидкість осадження у відцентровому полі більше швидкості осадження в полі тяжіння.

У гравітаційному полі осадження відбувається під дією сили тяжіння Gт = mg, а у відцентровому полі під дією відцентрової сили Рв=mω2r. Цілком зрозуміло, що швидкість осадження у відцентровому полі буде більше швидкості осадження в гравітаційному полі в стільки разів, у скільки разів відцентрова сила більше сили тяжіння. Тобто ми приходимо до того ж самого виразу фактора розділення

Kp=![]()

У промислових апаратах відцентрова сила перевищує силу тяжіння на два і більше порядків, отже швидкість осадження у відцентровому полі значно більше ніж у полі земного тяжіння.

Час осадження частинок у полі відцентрових сил може бути знайдений наступним чином.

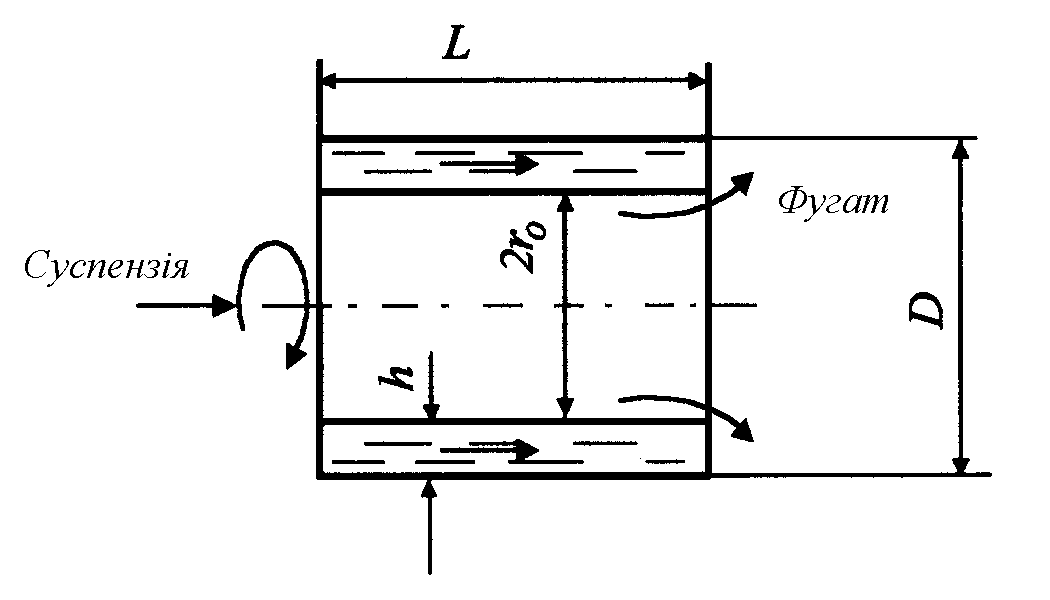

Розглянемо схему горизонтальної центрифуги (рис. 5.19).

При обертанні ротора рідина у вигляді концентричного шару рухається вздовж барабана, а тверді частинки під дією відцентрової сили переміщуються до внутрішньої поверхні, утворюючи шар осаду. Швидкість осадження частинок може бути виражена диференційним рівнянням

w=![]() ,

,

Рис. 5.19. Схема горизонтальної відстійної центрифуги

де r-шлях, який проходить частинка за час τ.

З врахуванням (5.46)

![]() (5.47)

(5.47)

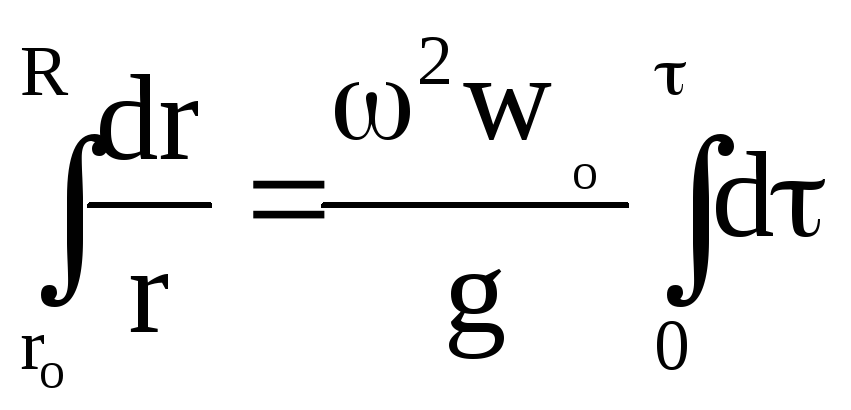

Проінтегруємо останнє рівняння

, (5.48)

, (5.48)

де R – внутрішній діаметр ротора, ro – радіус вільної поверхні рідини, τ - час осадження.

За час осадження частинка проходить найбільший шлях R-ro.

Після інтегрування

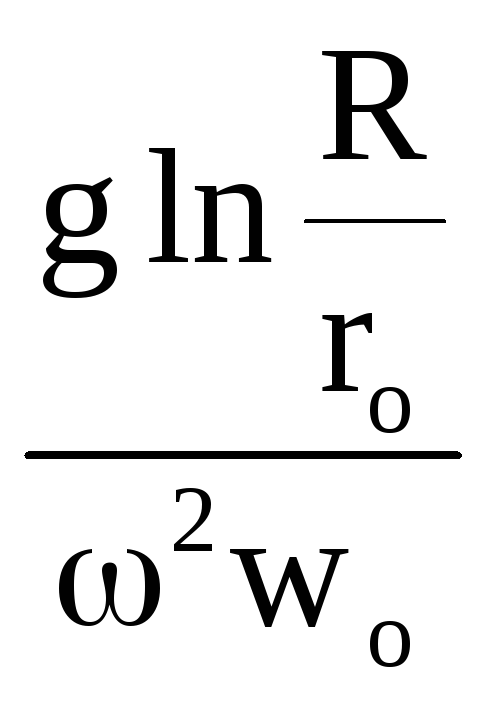

![]() , (5.49)

, (5.49)

звідки

τ

= . (5.50)

. (5.50)

Таким чином, час осадження залежить від радіусів барабана і вільної поверхні рідини, частоти обертання барабана, розмірів частинок і фізичних властивостей твердої й рідкої фаз (які визначають швидкість осадження в полі сил тяжіння).

Розділювальна здатність відстійних центрифуг характеризується індексом продуктивності Σ, який визначається добутком площі циліндричної поверхні осадження S в роторі на фактор розділення Kp:

Σ = S Kp. (5.51)

Індекс продуктивності являє собою поверхню відстійника, в якому для даної суспензії досягається така ж сама продуктивність, що і в центрифузі, яка розглядається. Величина Σ відображає вплив конструктивних особливостей центрифуги на її роздільну здатність.

Розглянемо вираз для індексу продуктивності стосовно центрифуги, зображеної на рис. 5.19. Товщина шару рідини h на практиці значно менше діаметра D, тому величину фактора розділення можна віднести до середнього діаметра (D-h). Тоді відповідно з виразом (5.45)

Kp

=![]() (5.52)

(5.52)

Площа циліндричної поверхні осадження в роторі

S = π(D-h)L

Звідси

Σ

= S

Kp

=![]() (5.53)

(5.53)

Якщо прийняти, що рідина в роторі переміщується не по всьому кільцевому просторі, що займає шар, а тільки по тонкій внутрішній зоні кільцевого простору (поверхневий режим течії), то наближено

Kp

=![]() і S=2πroL

і S=2πroL

В цьому випадку

Σ

= S

Kp

=![]() (5.54)

(5.54)

Рівняння (5.54) можна використовувати за умови, якщо осадження твердих частинок суспензії здійснюється при ламінарному режимі. Але внаслідок значної величини відцентрової сили осадження частинок у центрифугах може відбуватися в умовах перехідного й турбулентного режимів. В цих випадках індекс продуктивності визначається наступним чином:

для перехідного режиму

Σ=S Kp 0,715 (5.55)

для турбулентного режиму

Σ=S Kp 0,5 (5.56)

З рівнянь (5.55) і (5.56) випливає, що в цих випадках площа відстійника, еквівалентного за продуктивністю центрифузі, що розглядається, зростає не пропорційно фактору розділення, а менш інтенсивно.

Процеси у фільтрівних центрифугах

Рушійною силою розділення у фільтрівних центрифугах, так само як і у відстійних, є відцентрова сила.

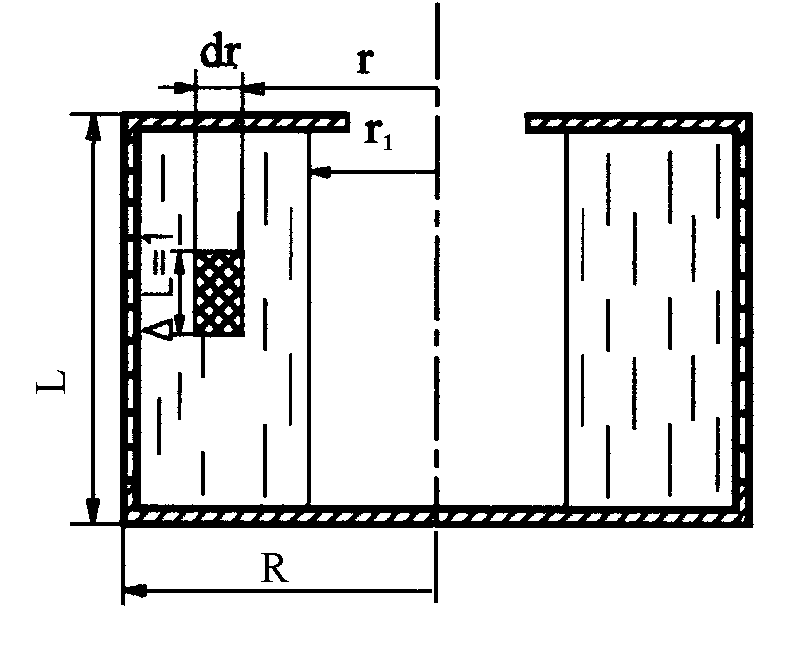

Розглянемо фільтрування у відцентровому полі. Ротор центрифуги радіусом R (рис. 5.20) заповнений рідиною, яка обертається разом з ротором з постійною кутовою швидкістю ω. Внутрішній радіус кільця рідини позначимо через r1. Визначимо відцентрову силу dFв для елементарного кільця з масою dm, радіусом r, товщиною dr і шириною ΔL, яка дорівнює одиниці:

dFв=dmω2r (5.57)

Підставимо в отримане диференційне рівняння значення dm=ρ2πrdr і визначимо тиск Рв, який виникає під дією відцентрового поля

dPв

=

![]() , (5.58)

, (5.58)

де dS=2πr – поверхня елементарного кільця рідини радіусом r.

Після інтегрування (5.58) у границях від r1 до R отримаємо

Рв=ρω2![]() (5.59)

(5.59)

Рис. 5.20. Схема відцентрового фільтрування

Слід відмітити, що на відміну від звичайного фільтрування, процес відцентрового фільтрування здійснюється в більш складних умовах: осад і фільтрувальна перегородка мають значну кривизну, внаслідок чого фактична поверхня фільтрування змінюється вздовж радіуса, у процесі фільтрування відбувається осадження твердої фази суспензії, осад ущільнюється як під дією гідростатичного тиску рідини, яка обертається, так і масових сил самого осаду.

У фільтрівних центрифугах звичайно розділюють достатньо концентровані і грубодисперсні суспензії, тому можна припустити, що процес відцентрового фільтрування здійснюється за законом фільтрування з утворенням осаду.

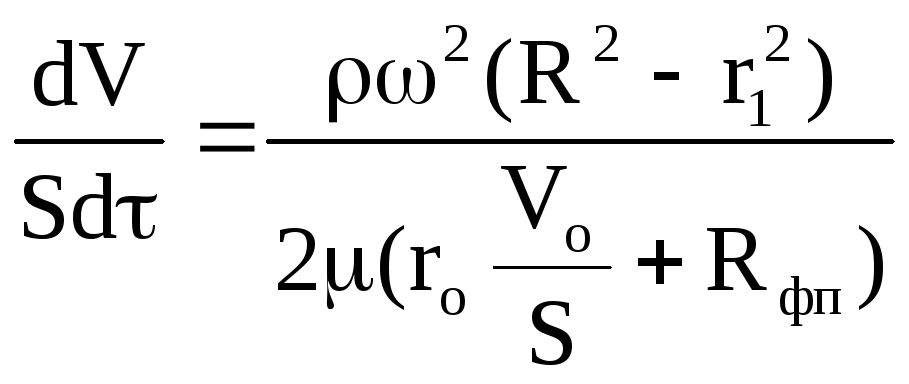

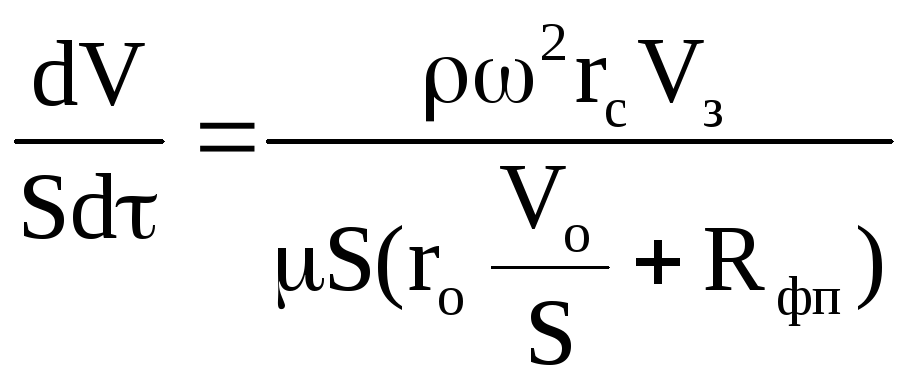

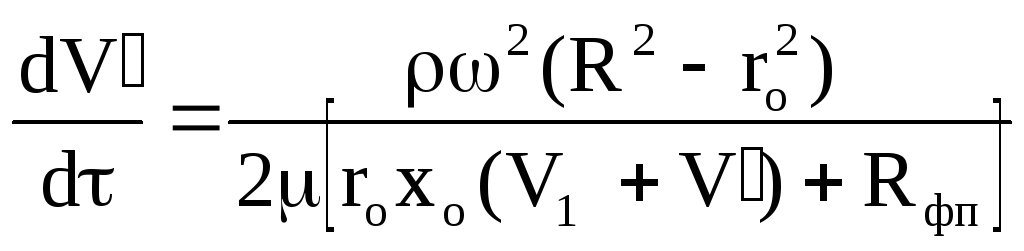

Підставимо в рівняння фільтрування (4.8) величину відцентрового перепаду тисків і отримаємо з врахуванням (5.11) основне рівняння відцентрового фільтрування

, (5.60)

, (5.60)

або після нескладних перетворень із врахуванням схеми на рис. 5.20

, (5.61)

, (5.61)

де rc і Vз – середній радіус і об’єм кільця завантаження.

Рівняння (5.60) або (5.61) має назву основного рівняння відцентрового фільтрування.

Рішення рівняння (5.60) залежить від умов проведення процесу, який може здійснюватися в наступних режимах:

- при постійній різниці тисків;

- при постійній швидкості фільтрування;

- при постійних різниці тисків і швидкості фільтрування;

- при змінних різниці тисків і швидкості фільтрування;

- при заданій зміні витрат суспензії;

- при постійних витратах суспензії.

Розглянемо, як приклад, режим за постійною різницею тисків. В цьому режимі розрізняють три стадії: поступове заповнення ротора суспензією до певної границі, коли процес іде при постійних витратах суспензії (перша стадія). Потім процес продовжується при постійній різниці тисків (друга стадія), під час якої рівень суспензії у роторі підтримується незмінним. Після утворення шару осаду певної товщини подачу суспензії припиняють і починається третя стадія (при змінній різниці тисків і швидкості фільтрування), яка закінчується, коли рівень рідини досягає внутрішньої поверхні шару осаду, тобто коли починається віджимання осаду. У промисловості завантаження ротора намагаються провести як можна скоріше, а подачу суспензії припиняють, коли товщина шару рідини над осадом досягає мінімальної величини, тому сумарний час першої й третьої стадій звичайно, не перевищує 15-20% від загального часу всього періоду фільтрування, внаслідок чого процес здійснюється переважно при постійній різниці тисків.

З рівняння (5.59) випливає, що постійність статичного тиску рідини при її обертанні може бути забезпечена лише, якщо підтримується постійність рівня (ro=const), тобто при постійному об’ємі завантаження. Тому при відцентровому фільтруванні в режимі постійної різниці тисків об’єм суспензії, який поступає в ротор за одиницю часу, повинен дорівнювати об’єму отриманого за цей час фільтрату. Приймемо. що за час першої стадії (заповнення ротора до об’єму Vз) отриманий питомий об’єм фільтрату V1, а на перегородці утворився шар осаду ho=V1xo (xo-відношення об’єму осаду до об’єму фільтрату). Тоді основне рівняння відцентрового фільтрування приймає вигляд

(5.62)

(5.62)

де V’ - об’єм фільтрату в стадії фільтрування.

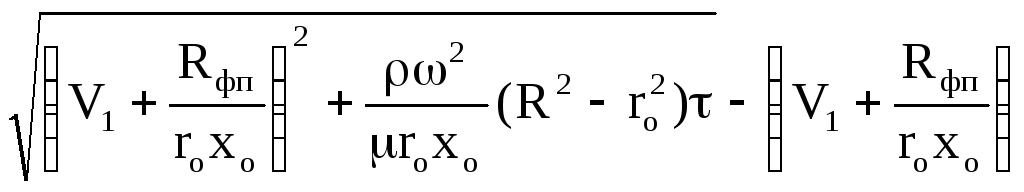

Після розділення змінних, інтегрування і нескладних перетворень отримаємо залежність між об’ємом фільтрату і часом фільтрування

V’= (5.63)

(5.63)

Будова центрифуг

Класифікація центрифуг. Центрифуги поділяються:

-

за фактором розділення:

-

нормальні для яких Kр

3500;

3500; -

швидкісні, або надцентрифуги, для яких Ф>3500.

де,

Kр

– фактор розділення, який розраховують

за формулою(5.45):

![]()

-

за технологічним призначенням:

-

фільтрівні;

-

відстійні;

-

сепаруючі;

-

освітляючі;

-

концентруючі.

-

за методом вивантаження осаду:

-

з ручним вивантаження;

-

з гравітаційним вивантаженням;

-

за допомогою скребків або ножів;

-

за допомогою відцентрових сил;

-

пульсуючими поршнями;

-

за допомогою шнеку;

-

гідравлічне вивантаження через сопла;

-

за конструктивними ознаками:

-

підвісні;

-

підвісні на колонах;

-

нахилені;

-

горизонтальні;

-

вертикальні;

-

за експлуатаційними ознаками:

-

з ручним обслуговуванням;

-

автоматичні.

Нормальні центрифуги використовують головним чином для розділення різноманітних суспензій, за винятком суспензій з дуже малою концентрацією твердої фази, а також для видалення вологи зі штучних матеріалів. Надцентрифуги призначені для розділення емульсій і тонкодисперсних суспензій.

Нормальні центрифуги можуть бути відстійними й фільтрівними. Надцентрифуги є апаратами відстійного типу і поділяються на трубчаті надцентрифуги, які використовуються для розділення тонкодисперсних суспензій, і рідинні сепаратори, які використовуються для розділення емульсій.

Розглянемо будову й принцип дії деяких типових центрифуг.

Центрифуги із жорстко закріпленими підшипниками. Такі центрифуги з горизонтальним або вертикальним розташуванням барабану з перфорованої тонколистової сталі використовуються для зневоднення тканин. В даний час центрифуги із жорстко закріпленим підшипником використовуються рідко, але для кращого розуміння будови та принципу роботи інших типів центрифуг, доцільно ознайомитись з їх будовою. Конструкція центрифуги із жорстко закріпленим вертикальним валом показана на рис. 5.21.

На станині 1, закріплений болтами корпус 3, у якому встановлені підшипники 4 і вертикальний вал 5. Корпус 3 закритий зверху кришкою 6, а знизу – кришкою 7 із ущільненням 8. Підшипники 4 змащуються через трубку 9. На нижньому кінці валу 5, на шліцах кріпиться привідний шків 10, відлитий заодно із обводом гальма 11. На верхньому кінці валу 5 закріплена маточина 12, до якої приварено кільцеве конусоподібне днище ротора 13, і до якого кріпиться барабан 14. Зверху барабан закритий конічною кільцевою кришкою 15, яка також кріпиться до барабану.

До станини 1 болтами 17 кріпиться кожух 18, закритий зверху кришкою 19 з отвором, який у свою чергу закривається відкидною кришкою 20. Електродвигун 21 до станини кріпиться за допомогою болтів 22, які регулюють натяг привідних ременів, надітих на шків 23. Центрифуга забезпечена стрічковим гальмом 24. Станина 1 закріплена на фундаментній плиті 25.

У сучасних центрифугах кришка, двигун і гальмо зблоковані: при відкритій кришці, або включеному гальмі двигун не може бути включений, і навпаки, якщо включений двигун – то кришка не відкривається і неможливо включити гальмо.

Шарніри 27 відкидної кришки 20 закріплені на осі 26, яка лежить на двох кронштейнах закріплених на бортовому кільці кожуха. На шарнірах закріплені сектори 28, які обертаються разом із кришкою навколо осі 26.

Рукояткою 30 можна переміщати стержень 29 вздовж його осі. У залежності від положення стержня 29 блокуються сектори 28. Рукоятка 30 закріплена на вертикальній осі 31, яка зв’язана у нижній частині з гальмівним пристроєм. На осі 31 закріплений двохплечий поперечний важіль, який обертається разом з віссю. Важіль входить у коробку 32, у якій розташовані дві кнопки (одна служить для включення, а друга – для виключення електродвигуна). У залежності від розташування осі 31, двохплечий важіль натискає на кнопку “Стоп” коробки 32, стрічка гальма затягнута, а стержень 29 розташовується так, що кришка може бути відкрита. Для запуску електродвигуна необхідно попередньо закрити кришку, після чого рукоятку 30 можна перевести у положення “Пуск”. При цьому вісь 31 разом із важелем обертаються, кнопка “Стоп” звільняється, а друге плече важеля натискує кнопку “Пуск”. Одночасно ослабляється стрічка гальма, стержень 29 блокує сектори 28, і кришку відкрити неможливо.

Існують інші методи блокування. Наприклад, аеродинамічний метод блокування кришки, суть якого полягає в тому, що між кожухом і ротором розташована вертикальна пластина, зв’язана із системою важелів. Під дією повітряного потоку, який виникає при обертанні ротора, пластина відхиляється і через систему важелів стопорить кришку. У сучасних конструкціях центрифуг гальма електромагнітні, тому блокування кришки і електродвигуна здійснюється за допомогою кінцевих вимикачів. Кінцеві вимикачі і гальмо спрацьовують автоматично після виключення електродвигуна.

Для відведення фугату служить відсмоктувальна трубка 33, яка за допомогою стопорного болта закріплена в деталі 34, з рукояткою 35. Деталь 34 вільно лежить