Tekhn_kompl_keram_NIKITIN - копия / Нові лекції ТК / ТК Сілікати / Технологічні схеми

.doc15.3. Технологічні схеми і схема ланцюгів устаткування

На рис. 15.2. наведена принципова технологічна схема виробництва силікатної цегли.

Вапно за Дст

9179-77

ВОДА

Пісок кварцевий по OCTy21-l-S0

Дозування сировинних компонентів

Рис. 15.2. Технологічна схема виробництва силікатної цегли

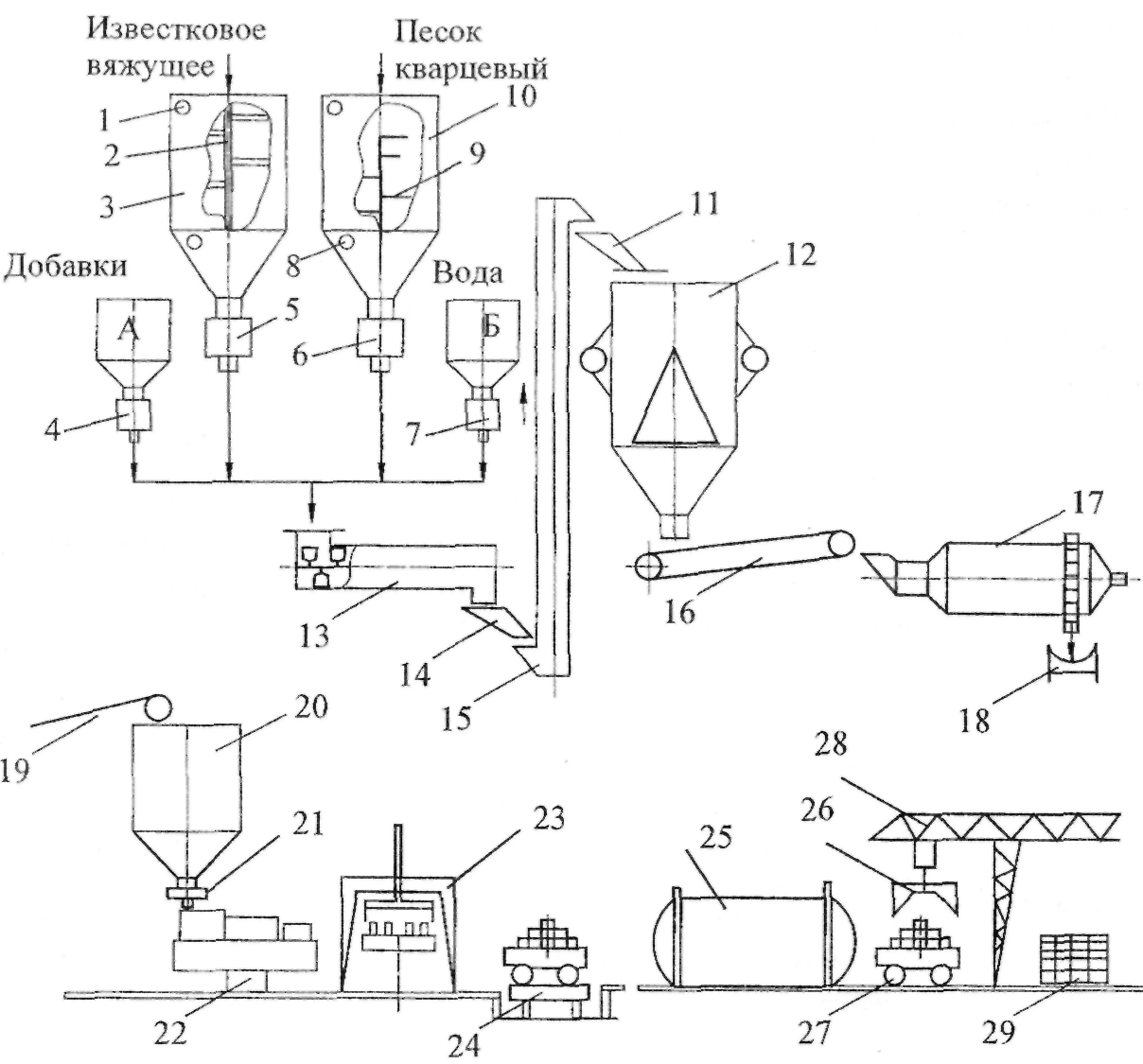

На рис. 15.3. показана схема ланцюгів устаткування заводу силікатної цегли з індивідуальною підготовкою формувальної маси.

412

Рис. 15.3. Схема ланцюгів устаткування технологічної лінії по виробництву силікатної цегли

1,8- покажчик рівня; 2, 9 – руйнувач склепіння. 3, 10, 20 - бункер; 4, 5, 6, 7 - дозатор, живильник; 11, 14 - воронки; 12 - силос-реактор; 13 - змішувач; 15 - елеватор; 16, 18, 19 - конвеєр; 17 – подрібнювач-змішувач; 21 - живильник тарілчастий; 22 - прес; 23 - автомат-укладальник; 24 - візок передаточний; 25 - автоклав; 26 - захоплювач; 27 - вагонетка автоклавна; 28 - кран; 29 - склад.

15.4. Випал вапна при виробництві силікатної цегли

Ділянка випалу вапна є обов'язковою для комплексу по виробництву силікатної цегли. Наприклад, у складі імпортних комплексів цієї ділянки нема, мелене вапно постачають спеціалізовані виробники вапна. Показниками якості вапна є активність, швидкість гасіння і відсутність так званих "перепалених" часток. До складу переважної більшості

413

вітчизняних комплексів входить власна ділянка випалу вапна, оскільки це дозволяє випалювати кількість вапна, яка необхідна для виробництва силікатної цегли, на відміну від, наприклад, вапна для основного його споживача - металургії. Бажано мати, по-перше, як найменший строк гасіння (до 15…20 хвилин), тому що це дозволяє скоротити витримку суміші в силосах-реакторах, зменшуючи їхню необхідну кількість. По-друге, не припустиме включення "перепаленого" вапна, частки якої, маючи маленьку швидкість гасіння, не встигають гаситися в силосі-реакторі. Гасіння їх в автоклаві супроводжується збільшенням обсягу майже вдвічі і може привести до розтріскування цегли. Тому випал вапна на силікатних заводах організується таким чином, щоб гарантовано уникнути появи часток "перепаленого" вапна. Виробнича ділянка випалу вапняку забезпечує виконання таких процесів:

Доставка і складування вапняку

(СаСО3)

|

Здрібнювання Надто крупних (> 80 мм) і просіювання занадто дрібних (< 20 мм) фракцій |

|

|

|

|

|

|

Випал вапняку впечи CaCOj-> Сао + CQ |

|

Здрібнювання вапна до шматків розміром 3…20 мм |

|

|

|

||||

|

|

||||

|

|

|

|

|

Випал може виконуватися як в обертових, так і у шахтних печах. Основною перевагою обертових печей перед шахтними є можливість випалу дрібнозернистого вапняку і неміцної крейди. У таких печах, конструктивно схожих на обертові печі цементної промисловості, можна одержувати вапно високої активності. Але підвищені витрати палива і металоємність обмежують їхнє використання в комплексах по виробництву силікатної цегли.

Перед розглядом типової ділянки випалу вапна, виконаної на базі шахтної печі, зупинимося на деяких важливих особливостях процесу випалу.

З одного кг вапняку (СаС03) виходить 0,56 кг вапна (СаО) і 0,44 кг С02, тобто теоретично витрати вапняку на випал 1 кг вапна 100 % активності становлять ≈1,8 кг. Практично режим

414

випалу на заводах силікатної цегли вибирають таким, щоб активність СаО не перевершувала 80…90 %, тоді витрати вапняку становлять 1,6…1,7 т на 1 т вапна. Розкладання СаС03 починається при температурі 600 °С и завершується при 900 °С, але швидкість протікання процесу при цій температурі невисока. Спочатку випалюється зовнішній шар шматка вапняку, а потім зона дисоціації просувається в глибину. Підвищення температури нарощує швидкість просування. Наприклад, при підйомі температури з 950 °С до 1050 °С, ця швидкість зростає вчетверо. Варто мати на увазі, що теплопровідність пористого вапна втроє нижче чим вапняку, тобто своєрідна "шуба" зменшує підведення тепла до зони дисоціації. Тривалість повного випалу шматка вапняку пропорційна квадрату його розміру. На початку процесу при низькій температурі виходять дрібні кристали СаО, які мають найбільш високу швидкість гасіння. Витримка СаО при температурі, понад 1000 °С, супроводжується нарощуванням кристалів (рекристалізацією) розміром 5…10 мкм, що приводить до зростання тривалості гасіння у два-три рази. Зрештою, при температурі > 1300 °С виходить перекристалізоване вапно з розмірами кристалів більше 10 мкм, яке називають перепаленим. Для MgО ≈ 200 °С температури рекристалізації нижче на 200 °С, тобто весь окис магнію неминуче рекристалізується ("перепалюється"), тому зміст MgС03 у вапняку для виробництва силікатної цегли обмежується 2…5 %.

Враховуючи вищеописані особливості процесу, зрозуміле бажання мати вапняк із близькими за розмірами шматками. Оптимально, якщо розміри шматків відрізняються лише вдвічі (30…60 мм, 40…80 мм), хоча фактична різниця, звичайно, більша. Розміри порожнеч між шматками зменшуються в міру зменшення розмірів шматків, тому аеродинамічний опір шару матеріалу при цьому збільшується: для шару товщиною 1 м із часток діаметром 60 мм він становить ≈ 20 мм вод. ст., 30 мм - утроє більше (при швидкості газів у шахті 0,35 м/с). Загальний аеродинамічний опір при використанні димососів-вентиляторів серії ВВД не повинне перевершувати 250…300 мм вод. ст. Це обмежує можливість використання шматків відносно невеликих розмірів (30…40 мм) в потужних печах значної висоти, хоча випал таких шматків проходить скоріше.

Наявність дрібних фракцій різко збільшує аеродинамічний опір, закупорюючи канали для омивання матеріалу теплоносієм. Однієї з найважливіших проблем шахтних печей є сегрега-

415

ція - поділ матеріалу по фракціях при його засипанні в піч. Дрібні фракції накопичуються в центральній зоні, великі - на периферії. У результаті біля стінок протікає на 30 % більше газів, чим у центральній зоні, що веде до нерівномірного випалу. Звуження зернового состава сировинного вапняку зменшує цю різницю.

Звичайно, з кар'єрів приходить вапняк значно більше широкого зернового складу, чим це потрібно, тому в складі ділянки випалу доцільно мати устаткування для здрібнювання занадто великих шматків і відсівання дрібних фракцій. З огляду на відносно високу вартість вапняку, що транспортується від кар'єрів на відстань іноді в сотні кілометрів, цілком зрозуміле бажання випалювати вапно з найвищою активністю (85…90 %), максимально використовуючи вапняк. Особливістю випалу вапна для силікатної цегли є використання "м'яких" режимів, які дають невисоку активність (60…80 %), але гарантують відсутність "перепалу". Наявність значної кількості необпаленого і міцного в порівнянні з вапном вапняку збільшує витрати на помел вапна, але тонко мелений вапняк у силікатній суміші є корисним, тому що підвищує міцність сирцю.