- •1.1Загальна характеристика виробництва

- •1.1.2Основні властивості бетонних блоків

- •1.1.3 Характеристика продукції

- •1.1.4 Опис технологічного процесу виробництва стінових бетонних блоків Готування бетонної суміші

- •Твердіння блоків

- •Вкладання виробів в транспортні піддони

- •Правила приймання виробів

- •Маркування виробів

- •Визначення кількості пресів

Твердіння блоків

Для того, щоб при тепловому впливі, структура бетону не змінилася,

бетон повинний мати початкову міцність. Крім того, швидка відправка блоків після формування в зону теплової обробки приводить до передчасного ущільнення оболонок навколо зерен цементу, уповільненню реакції гідратації і

недостатньому використанню цементу. Тому попередня витримка при температурі навколишнього середовища обов'язкова. Тривалість попередньої витримки стінових блоків - 2 - 3 години на постах витримки. Після закінчення витримки контейнери зі стіновими блоками подають за допомогою кран-балки і самохідного візка в камери тепловологісної обробки.

Пропарювання виробів виробляється в камерах, що складаються з розділених між собою секцій. Стіни камери вимощені керамзитобетонними блоками, днище - з залізобетону. Всі операції, що забезпечують роботу камери виконуються кран-балкою та штовхачами. Для завантаження і розвантаження камер не вимагаються спеціальні механізми. Після заповнення пропарювальних камер, кришки камер закривають і шляхом регулювання подачі пари повільно піднімають температуру пароповітряного середовища до 70 - 80 °с.

Вироби з легкобетонних сумішей прогріваються й охолоджуються більш повільно, чим з важких, крім цього вони відрізняються і більш високим водо вміщенням, отже на прогрів і випар зайвої вологи потрібно додатковий час.

Потім відбувається ізотермічний прогрів виробів при цій температурі протягом 10 - 12 годин. Легкі бетони допускають підвищену швидкість розігріву і більш

високий рівень ізотермічного прогріву, які можуть бути тим вище, чим менше об'ємна маса бетону і чим нижче задана марка по міцності. Зі збільшенням об'ємної маси (більш 1400 кг/м3 ) і необхідної міцності (150 кг/ див2 і вище ) на легкі бетони поширюються основні положення термообробки, характерні для важких бетонів. Після закінчення термообробки з камер ТВО знімаються кришки і дають охолонути виробам. Швидкість зниження температури до температури навколишнього середовища повинна бути не більш 20 °с за годину. Особливу обережність варто дотримувати в холодний період часу. Не

можна допускати різкого зниження температури в пропарювальних камерах.

Вкладання виробів в транспортні піддони

Після охолодження виробів їх розбирають. Далі вироби вкладають в транспортні пакети,запаковують та відправляють на реалізацію.

Правила приймання виробів

Вироби приймаються партіями по ДСТУ Б.В.2.6-2-95 .До складу партії включають виробу одного типу, однієї марки по міцності і морозостійкості, виготовлені по одній технології з матеріалів одного виду і якості протягом однієї зміни.

Маркування виробів

Вироби маркуються по ДСТУ Б.В.2.6-2-95 у кожнім штабелі по одному у верхньому, середньому і нижньому чи рядах у кожнім пакеті, піддоні, контейнері шляхом нанесення на видиму поверхню незмивною фарбою за допомогою чи штампа трафарету товарного знаку підприємства-виготовлювача.

Підприємство-виробник зобов'язане супроводжувати кожну партію чи виробів частина партії, що відправляється споживачу, документом про якість, у якому вказують:

- найменування й адреса підприємства-виготовлювача,

- номер і дату видачі документа.

- найменування й умовна позначка виробів,

- номер партії, дату виготовлення і кількість продукції, що відвантажується,

-результати контролю.

Збереження і транспортування готових виробів

Камені повинні зберігатися в штабелях, покладеними на рівні площадки з водовідводами, роздільно по типах і маркам. Висота штабеля не повинна бути більш 2,5м. Верхній ряд пустотілих каменів укладають порожнечами вниз.

Навантаження, транспортування розвантаження і зберігання каменів варто робити, дотримуючи мір, що виключають можливість їхнього ушкодження.

При вантажно-розвантажувальних роботах не допускається:

- розвантажувати конструкції з вільним їхнім падінням:

- переміщати по землі волоком. Забороняється навантаження виробів навалом і розвантаження їхнім скиданням.

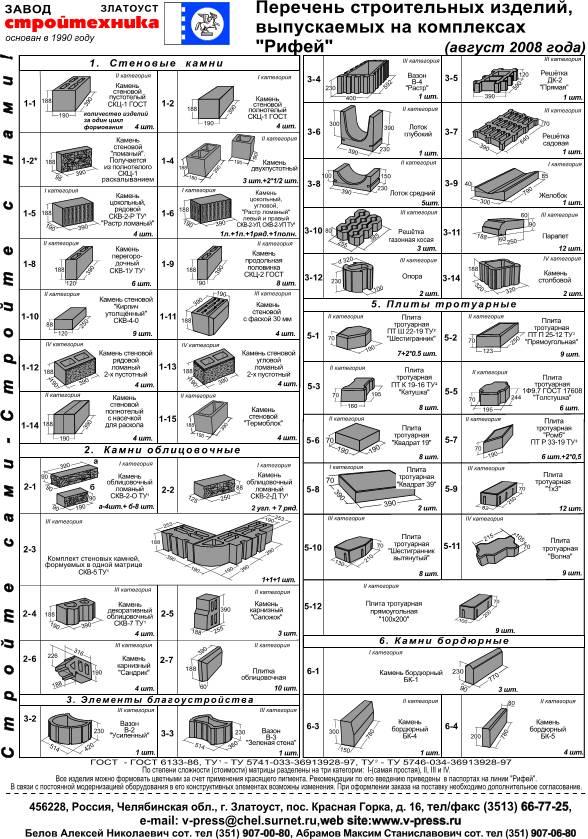

Номенклатура продукції

Розрахунок матеріального балансу

Визначаємо річну продуктивність лінії:

![]()

= 874 177 шт/рік

де: Пгод = 540 шт/год– годинна продуктивність преса;

Ф = 8760 година – річний фонд часу;

КСМ = 0,33 – коефіцієнт змінності роботи (1 зміна);

КТИ = 0,8 – коефіцієнт технічного використання;

КВР = 0, - коефіцієнт використання устаткування

за часом.

Добова продуктивність:

![]() шт/доб

шт/доб

де: Тзм = 8 годин– час роботи преса за зміну;

nзм = 1 – кількість змін у добу.

Тижнева продуктивність:

![]() шт/тижд

шт/тижд

Місячна продуктивність:

![]() шт/міс

шт/міс

Для розрахунку потреб у компонентах суміші нам необхідні їхні витрати на 1 блок. Ці витрати визначені експериментальним шляхом на заводі.

Маса одного блоку дорівнює приблизно 20 кг.

Де ρ- густина сировинної суміші, кг/ дм3

Визначаємо загальну масу компонентів на виробництво одного блоку :

М= 1* 20 = 20кг=0.02 т.

|

Назва компоненту |

Граншлак |

Цемент |

Пісок |

Вода з добавками |

|

Вміст у % |

40% |

10% |

40% |

10% |

|

Масові витрати на 1 блок |

8кг=0.002т |

2кг=0.002т |

8кг=0.008т |

2 кг=0.002т |

Необхідність в матеріалах при однозмінній роботі.

Q1 = Сц= 0.002т;

Qгод = Сц × Пгод=0.002*720=1.44 т;

Qзм = Сц × Пзм=0.002*5760=11.52 т;

Qтиж = Сц ×Птиж=0.002*28800=57.6 т;

Qміс = Сц ×Пміс=0.002*115200=230.4 т;

Qріч= СЦ ×Пріч=0.002*1152000=2304 т;

де: Сц – витрата цементу на 1 блок, кг;

Пгод = 720 шт/год – годинна продуктивність;

Для інших компонентів суміші розрахунок проводиться аналогічно

|

№п/п |

Ресурс |

Одиниця виміру |

Продуктивність комплексу | ||||||

|

|

|

|

Годинна Ппот.год.=720 |

Змінна Пзм= 5760 |

Пдоб= 5760 добова |

Птиж= 28800 тижнева |

Пміс= 115200 місячна |

Прічна 1152000 шт |

На одиницю продукції |

|

1 |

Цемент |

т |

1.44 |

11.52 |

11.52 |

57.6 |

230.4 |

2304 |

0.002т |

|

2 |

пісок |

т |

5.76 |

46.08 |

46.08 |

230.4 |

921.6 |

9216 |

0.008 т |

|

3 |

вода |

т |

1.44 |

11.52 |

11.52 |

57.6 |

230.4 |

2304 |

0.002 т |

|

4 |

граншлак |

т |

5.76 |

46.08 |

46.08 |

230.4 |

921.6 |

9216 |

0.008 т |

Враховуючи те, що продуктивність лінії складає 720 шт./ год., для технологічної лінії приймається один прес СМЖ-854:

Технічні характеристики

Висота виробів , мм ______________________50-200

Потужність, кВт _________________________18,7

Цикл формування, с _____________________20…60

Ємність бункера пресу, м³_________________0.75

Напруга електроживлення, В______________380±10%

Розміри піддонів, Д х Ш х В, мм_____________1100 x 480 x 12 Маса, т _________________________________4,6

Обслуговуючий персонал, людей ___________3-4

Цикл формування (продуктивність) обладнання залежить від виду виробів, їх вологості та інших параметрів.

Розрахунок кількості змішувачів:

Потреба (годинна) підприємства в готовій суміші складає:

![]()

Визначаємо годинну продуктивність змішувача з урахуванням циклічності:

![]() м3/год;

м3/год;

де : Vсм- об'єм змішувача, м3

Тц – час змішування

Приймаємо один змішувач БП-1Г-450М з наступними технічними характеристиками:

Продуктивність 6-9 м3/год

Об’єм загрузки 450 л

Об’єм готового замісу 300 л

Крупність заповнювача не більше 40 мм

Час циклу змішування 10-180 с

Частота обертання ротора 26 об/хв.

Потужність 10,5 кВт

Потужність привода ротора 7,5 кВт

Потужність привода підйому 3 кВт

Напруга живлення / частота 380/50 В/Гц

Маса 1950 кг

Розрахунок кількості камер пропарювання.

Підприємство не високої продуктивності, кількість одночасно оброблюваних пакетів з виробами в одній камері – 8, камери тунельного типу.

Час роботи одного циклу при тепловологісній обробці:

Тц=tпроп =600=600 хв.=10 год.

Где: tпроп - час пропарювання;

Розраховуємо вміст однієї камери за цикл:

Q=nF=506=300 шт.

де n - кількість піддонів;

F – кількість блоків на одному піддоні.

Визначаємо кількість циклів в місяць:

![]() цикл.

цикл.

Визначаємо річну продуктивність однієї камери :

Qгод.ед=Q·n=300*61=18300 шт./міс. блоків.

Необхідна кількість камер пропарювання :

nx=![]() шт.

шт.![]()

Приймаємо 7 камер пропарювання.

Паспортні характеристики машин (продуктивність) устаткування повинні перевищувати необхідні. У цьому випадку буде протікати безперервна робота

як устаткування, так і всієї лінії в цілому

Розрахунок кількості піддонів

Час циклу роботи піддона-12 годин(10 годин у пропарювальній камері і 2 години відводиться на такі операції як формування,завантаження у камеру ТВО,знімання блоків та простою).

Місткість одного піддона-6 шт. блоків.

Отже,для забезпечення місячної продуктивності необхідно:

Zмін=( Пміс /Iблоків )/n=(115200/6)/61=315 шт.

Де n- кількість циклів за місяць.

Приймаємо коефіцієнт запасу 1.2, отже

Z=315*1.2=378 піддонів.