- •4 Комплекси для виробництва дсв із бетону на основі цементу та природних чи техногенних заповнювачів

- •4.1 Загальна характеристика

- •4.3 Активація сировинних сумішей перед формуванням

- •4.4 Склад та компонування обладнання комплексів для виробництва

- •4.5 Склад комплексів для виробництва дрібноштучних стінових виробів із бетону методом напівсухого пресування (нп)

4.4 Склад та компонування обладнання комплексів для виробництва

ДСВ із бетону методом вібропресування

Характерною особливістю методу вібропресування є використання піддонів – металевих або дерев’яних. Дерев’яні піддони дешевші за металеві й зводять до мінімуму ту складову шуму, що пов’язана з ударами форми по піддону. Але вони менш довговічні, не допускають тепловологісної обробки (ТВО) із температурою більше 500С й потребують перевертання після кожного циклу використання для попередження короблення.

Розрізняють дві принципово відмінні схеми транспортування піддонів – стелажну й безстелажну. Перша передбачає вкладання піддонів із свіжо сформованими виробами після пресу на спеціальні стелажі й подальше транспортування на цих стелажах аж до знімання виробів після твердіння. Друга схема не потребує стелажів, а передбачає перевезення груп спеціальними

пристроями. На рис. 4.6 приведена стелажна схема.

Бетонна суміш по конвеєру 2 подається у бункер вібропреса 1, конструкція якого докладно описана у розділі 7.2. До вібропреса надходять порожні піддони по конвеєру 10. Завантажені сирцем піддони транспортуються конвеєром до підйомника-знижувача 4, на якому встановлений стелаж 3, і розміщуються на полицях стелажа 3 (по 8÷12 штук на стелажі). Стелаж заповнюється піддонами приблизно за 5÷6 хвилин. За допомогою кран-балки 5 його знімають із підйомника-знижувача 4 і транспортують у пропарювальну камеру 6 для ТВО. На місце заповненого встановлюють порожній стелаж 3. Стелажі встановлюють у два-три поверхи, тому їх конструкція повинна забезпечувати зручне й швидке стикування.

Режим пропарювання (тривалість, температура) залежить від складу бетонної суміші й режиму роботи комплексу. Звичайно, загальна тривалість ТВО становить 12÷20 годин і складається із витримки перед підійманням температури (2÷4 години), підйому температури до 50÷950С з темпом 15÷250С у годину (2÷4 години), ізотермічної витримки на протязі 6÷8 годин, остигання (2÷4 години).

У деяких комплексах замість пропарювання використовують природне твердіння, яке проводять у два етапи. Етап попереднього твердіння під плівкою (для запобігання висихання) при температурі >150С триває на протязі близько 1 доби, за яку вироби набирають міцність, достатню для знімання з піддонів, вкладання у транспортні пакети та транспортування означених пакетів на склад. Другий етап твердіння проходить на складі й триває декілька діб до набирання відпускної міцності, що становить 70% від паспортної.

Пропарювання потребує будування камер та котельні, витрат 100÷200 кг пари на 1 куб. м. виробів, але дозволяє зменшити необхідну кількість стелажів і піддонів та площу складу, а також працювати в холодну погоду (при низькій температурі надворі). Треба мати на увазі, що на одну зміну необхідно мати 800÷900 піддонів і 70÷100 стелажів, причому вартість цих елементів вдвічі перевершує вартість вібропреса.

Після твердіння стелажі 3 кран-балкою 5 подаються до підйомника-знижувача 7, з якого піддони по одному наштовхуються на конвеєр укладальника 8 транспортних пакетів. Робочим органом укладальника 8 є захват, який опускається на групу піддонів (наприклад, зразу на три піддона), змикає усю групу виробів у один масив чотирма затискачами, затискає масив виробів, піднімає його, переносить до транспортного піддона і вкладає масив як шар транспортного пакета по черзі, то з поворотом на 900, то без повороту. Транспортний піддон під час вкладання пакета розміщують на візку 9, яким вивозять з цеху на склад готової продукції або на майданчик остаточного твердіння.

Звільнені піддони повертаються до преса конвеєром 10. Під час транспортування металеві піддони очищуються барабанними щітками й, при необхідності, змащуються емульсією для запобігання прилипання виробів. Змащування виконується валиком із еластичним покриттям, на який емульсія рівномірно подається за допомогою перфорованої трубки. Іноді укладальник 8 транспортних пакетів розміщують віддаленим від вібропреса 1. Тоді порожні піддони набираються у стопу, яка спеціальним захватом кран-балкою 5 транспортується до преса 1 і вкладається у магазин піддонів.

Позитивною рисою описаної вище схеми є мінімальна кількість обладнання, негативною - висока трудомісткість, пов'язана з необхідністю транспортування у високому темпі однією кран-балкою як завантажених, так і порожніх стелажів. Неминучі в напруженому режимі роботи простої зменшують продуктивність таких комплексів у порівнянні з паспортною, указаною заводом-виготовлювачем вібропреса.

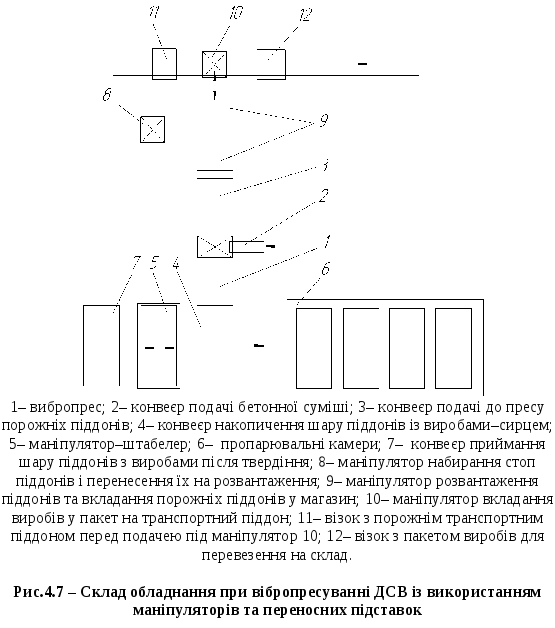

Альтернативою є високомеханізовані вітчизняні та зарубіжні комплекси, що працюють без стелажів і не потребують ручної праці. На рис.4.7 приведена схема одного з вітчизняних комплексів, у якому замість стелажів використовують переносні підставки під шар піддонів.

Бетонна суміш завантажується у бункер вібропреса 1 по конвеєру 2, а порожні піддони – по конвеєру 3. По дорозі до преса 1 піддони, при необхідності, чистяться й змащуються. На конвеєрі 4 накопичується потрібна кількість (наприклад, 18) піддонів із виробами-сирцем. Маніпулятор-штабелер 5 працює з групою (шаром) піддонів: захватом затискає всю групу (шар) піддонів разом із підставкою; піднімає у крайнє верхнє положення, яке фіксується; транспортує до пропарювальних камер 6 й опускає в ту камеру, що завантажується, вкладаючи черговий шар піддонів у штабель на попередній шар за допомогою підставки. Маніпулятор-штабелер 5 виконаний у вигляді крана мостового типу із захватом, що має власний пристрій затискання. Захват підвішений на чотирьох канатах до синхронізованих лебідок, які мають дві швидкості – високу та низьку. Остання потрібна для обережного опускання стелажів із сирцем на опорні поверхні. Підставка являє собою рамну зварну конструкцію з висотою, більшою висоти виробів. Кришки камер 6 переносять теж за допомогою штабелера 5. Іноді штабелі піддонів вкладають на майданчик природного твердіння, без використання пропарювальних камер 6.

Після твердіння тим самим штабелером 5 із штабеля захвачується шар піддонів разом із підставкою, транспортується до конвеєра 7 й опускається на нього, причому після вкладання підставка залишається на захваті для транспортування наступного шару піддонів на твердіння.

З конвеєра 7 піддони знімає маніпулятор 8, який набирає стопу піддонів із виробами й переносить її до маніпулятора 9. Маніпулятор 8 має пересувну каретку, обладнану підйомним пристроєм із підвіскою, виконаною у вигляді захвату з рухомими упорами. Каретка зупиняється над конвеєром 7 і захват опускається у крайнє нижнє положення. По команді від датчика про наявність піддона на конвеєрі 7 відбувається підйом захвата на один крок на висоту, достатню для звільнення місця під наступний піддон із виробами. Цикли повторюються до заповнення захвату, після чого каретка пересувається до маніпулятора 9. Далі вироби почергово зштовхуються з піддона на пересувний столик маніпулятора 9 при опусканні захвату. Після набору шару виробів із декількох піддонів (наприклад, з трьох піддонів), столик маніпулятора 9 пересувається під маніпулятор 10, призначений для вкладання виробів у пакет на транспортний піддон, що встановлений на візку 11 під маніпулятором 10. Маніпулятор 10 містить підйомний гідрозахват із механізмом повороту, який діє аналогічно вище описаному й пошарово вкладає вироби в пакет, через раз повертаючись на 900. Столик підвозить нові шари виробів під маніпулятор 10 до спорожнення захвату маніпулятора 8, який складає порожні піддони у магазин, звідки вони подаються механізмом завантаження на конвеєр 3 вібропреса.

Після спорожнення захвату маніпулятора 8 його каретка повертається до конвеєра 7 і цикл повторюється. Возик 12 із укладеним на транспортний піддон пакетом рухається по рейках на склад готової продукції.

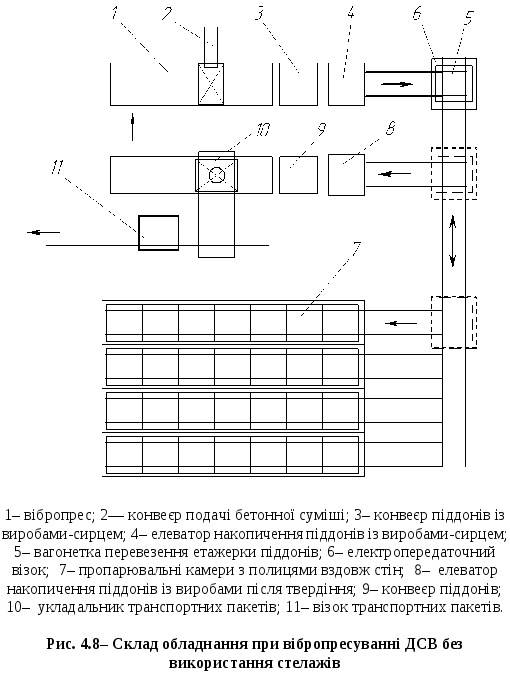

На рис.4.8 приведена схема комплексу фірми “Моraton”, у якому, як і у багатьох подібних, повністю виключене використання стелажів.

В бункер вібропреса 1 конвеєром 2 завантажується бетонна суміш, а порожні піддони подаються у магазин преса. Після формування конвеєром 3 піддони з виробами-сирцем завантажуються на полиці елеватора 4.

Набрану елеватором етажерку піддонів знімає захват багатополичної вагонетки 5, яка є складовою частиною електропередаточного візка 6, що пересувається вздовж камер ТВО 7. Камери мають полиці, закріплені вздовж стін, подібні тім, що використовують у камерних сушарках керамічної цегли. Вагонетка із завантаженими піддонами після зупинки візка 6 і суміщення рейок заїздить у камеру 7, вкладає опусканням етажерку піддонів на полиці, повертається на візок 6 і прямує до елеватора 4 за наступною порцією піддонів. Конструкції й принцип дії електропередаточного візка 6 із вагонеткою 5 і елеватора 4 аналогічні тим, що використовують при сушці керамічної цегли у камерних сушарках й описані у розділі 2.2.3 (рис.2.23 та 2.32).

Після заповнення піддонами усієї камери її двері зачиняють і починають ТВО, а завантажується наступна камера. Після завершення ТВО аналогічно та ж сама вагонетка 5 розвантажує піддони на елеватор 8, з якого конвеєром 9 піддони подаються на укладальник транспортних пакетів 10. Пакети візком 11 по рейках відвозяться на склад готової продукції для відвантаження споживачам, а піддони – у магазин преса. Візок 6 із вагонеткою 5 є найбільш напружено працюючою ланкою комплексу, тому доцільні усі можливі заходи по підвищенню продуктивності цієї ланки.