Пресове оюладнання / Новий курс лекцій СП / Л 8 Технологія виробництва цегли напівсух. пресув / 2.3 Обладн. компл. напівсухого прес

..doc-

Обладнання комплексів напівсухого пресування КЦ

2.3.1 Склад обладнання

При виробництві КЦ методом напівсухого пресування необхідно виконати такі операції:

-

підготувати керамічну шихту до сушки й висушити шихту до такої мінімальної вологості, яка забезпечить формування якісного сирцю;

-

отримати з висушеної шихти прес-порошок (далі – порошок) оптимального зернового складу (розмір часток <0,5 мм – 35÷40%, 0,5÷1,0 мм - 15÷20%, 1÷2 мм - 25÷30%, 2÷3 мм - 20÷25%);

-

усереднити вологість зерен порошку вилежуванням; сформувати сирець на пресі напівсухого пресування; вкласти сирець у технологічні пакети або на вагонетку випалу;

-

досушити сирець до вологості приблизно 4% у печі або сушарці; випалити цеглу в печі;

-

відправити пакети цегли на склад або споживачеві, у тому числі після розбирання з бракуванням та пакетуванням у транспортні пакети.

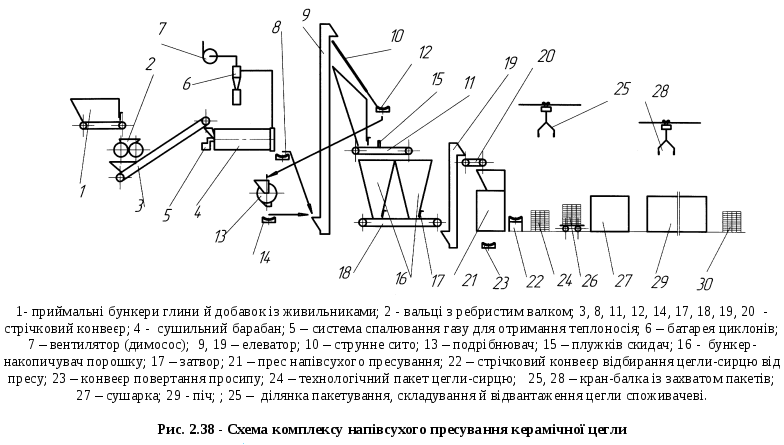

Найбільш розповсюджені комплекси напівсухого пресування КЦ із сушкою шихти у сушильному барабані та випалом у кільцевій печі із знімним склепінням. Склад обладнання одного з варіантів такого комплексу приведений на рис.2.38

Глина й домішки (наприклад, вугільний пил або відходи вуглезбагачення) з обладнаних живильниками приймальних бункерів 1 стрічковими конвеєрами подається у вальці 2 з ребристим валком. Після попереднього подрібнення глина стрічковими конвеєрами 3 транспортується у сушильний барабан 4 з системами спалювання газу 5 та аспірації. До складу останньої входить вентилятор (димосос) 7 та циклони 6 для пиловидалення. Висушена до 8÷12% вологості глина по конвеєру 8 поступає у елеватор 9, яким подається на струнне сито 10. Для попереднього подрібнення крупних грудок глини, які можуть накочуватися у сушильному барабані 4, доцільне встановлення між барабаном і елеватором спеціальної дробарки, наприклад, ще одних вальців 2 з ребристим валком. Після елеватора 9 дрібні зерна провалюються крізь струнне сито 10 на конвеєр 11, а крупні – скочуються по ситу 10 на конвеєр 12, який транспортує їх у подрібнювач 13. На зміну широко розповсюдженим раніше подрібнювачам-дезінтеграторам зараз приходять стержньові млини, які мають більшу продуктивність, не залипають при підвищеній вологості, не потребують частої чистки і зміни робочих органів –пальців. Після подрібнення конвеєр 14 повертає шихту знову у елеватор 9, створюючи замкнену систему руху порошку по мережі: “елеватор 9 – сито 10 – подрібнювач 13”. Треба мати на увазі, що продукт подрібнення після дезінтегратора або стержньового млина містить, як показали наші вимірювання, тільки 30÷60% зерен потрібного мілкого розміру у залежності від властивостей сировини, вологості, а також стану і режиму роботи подрібнювача. Тому кількість матеріалу, що циркулює у вище означеній мережі, удвічі-втричі перевершує продуктивність по готовому порошку, що треба враховувати при виборі обладнання цієї мережі.

Порошок потрібного зернового складу конвеєром 11 транспортують у мінімум два бункери-накопичувачі 16, ємність яких повинна бути достатньою для вилежування порошку на протязі 6÷12 годин для усереднення вологості, як у кожному зерні, так і між зернами. Порошок по бункерах 16 розподіляють за допомогою плужкових скидачів 15. Після вилежування порошок подають у бункер преса 21 стрічковими конвеєрами 18,20 і елеватором 19. Темп подачі порошку регулюють за допомогою затвору 17. При безперервній роботі комплексу порошок засипають в один із бункерів, а відбирають у прес - з іншого. Конвеєр 23 повертає просип з-під преса 21 в елеватор 9.

Сирець керамічної цегли має відносно високу міцність (1,1÷2,0 МПа, втричі більшу за міцність сирцю силікатної цегли), тому його можна без загрози пошкодження зштовхувати із стола пресу по рольгангу на конвеєр 22 с плоскою стрічкою. Сирець вручну вкладають у технологічні пакети 24 для сушки в камерній сушарці 27 і випалу в кільцевій печі 29 із знімним склепінням. Пакети повинні бути міцними, надійно захоплюватись захватом крана, мати вільні канали для рівномірного проходження повітря крізь них у сушарці та печі, бути простими у вкладанні.

Після вкладання пакети завантажують кран-балкою 25 із кліщовим захватом на возик 26, яким перевозять на ділянку сушки й випалу. Досить висока температура на ділянці сушки й випалу потребує її відокремлення від ділянки формування. Знімання пакетів із возика 26, завантаження у камери сушарки 27, перевантаження після сушки у піч 29 та розвантаження з печі виконують кран-балками 28 із кліщовими захватами. Технологічні пакети готової цегли можуть завантажуватись або навалом в автотранспорт споживачів, або на возик для вивезення на склад, пакетування у транспортні пакети й відвантаження споживачам.

Варіанти схеми. Зменшити витрати палива на сушку можна улаштуванням критого складу для приймання й збереження глини, доставленої з кар’єру у літні місяці, коли так звана кар’єрна вологість на 4÷10% менша. Завантаження глини у приймальні бункери при облаштуванні складу може виконуватись грейферним краном або одноковшевим навантажувачем.

На деяких комплексах шихта направляється у бункери-накопичувачі на вилежування зразу після сушки , а вже потім – на дроблення. Таке рішення значно спрощує роботу системи цехової аспірації, зменшує потрібну частоту й трудомісткість чищення через відсутність випарювання вологи з остиглого матеріалу під час подрібнення. Але, по нашим вимірюванням, інтенсивне випарювання вологи в описаній раніше замкненій мережі подрібнення дозволяє додатково, без витрат палива, видалити 1,5÷2 % вологи, забезпечуючи вагому економію.

З першого погляду привабливою здається схема підготовки порошку із застосуванням шахтного млина, який дозволяє сумістити сушку з подрібненням в одному агрегаті й використовується у деяких комплексах. Шахтний млин конструктивно близький до молоткової дробарки (рис.3.7), і відрізняється від неї відсутністю розвантажувальної решітки і подачею потоків теплоносія у зону дії молотків. Потоки теплоносія виносять сухий порошок дрібних фракцій у шахту і далі у пилоосаджувальні пристрої, в яких він розвантажується. Для шахтного молоткового млина з аксіальним підводом теплоносія характерні такі показники: при діаметрі ротора - 800 мм, довжині - 390 мм, частоті обертання – 950 об/хв., продуктивність становить 10 т/год. при встановленій потужності двигуна – 120 кВт. Характерною особливістю шахтного млина є те, що він продуктивно працює тільки при досить низькому рівні вологості глини, яка подається на сушку - не більше 12÷16%. При більшій вологості, характерній для багатьох родовищ глини, продуктивність млина суттєво зменшується, змушуючи повернутись до застосування барабана для попередньої підсушки. Вологість порошку після млина не може бути вищою 6÷7%, що пов’язане з принципом розвантаження потоком повітря. Для багатьох глин така вологість недостатня для формування якісного сирцю, тому порошок треба додатково зволожувати у змішувачі. Для шахтних млинів характерний вузький зерновий склад порошку, що негативно впливає на якість сирцю й цегли, оскільки оптимальний зерновий склад порошку повинний містити як мілкі зерна (<1 мм, 50÷70%), так і якусь частку відносно крупних, 1÷3 мм. Означені недоліки шахтних млинів зводять нанівець його переваги у порівнянні з традиційною схемою “сушильний барабан-подрібнювач”, яка описана вище.

Досить популярною у минулому була ідея корегування вологості порошку шляхом використання двовального лопатевого змішувача, встановленого перед пресом. Порошок навмисне висушувався до трохи нижчої вологості, ніж потрібна для формування, а потім додатково зволожувався введенням води або пари. Таке рішення дозволяло не так ретельно підтримувати на сталому рівні вологість після сушки, чим і подобалась виробничникам. Але рівномірно зволожити на усю глибину зерна керамічного порошку в змішувачі безперервної дії неможливо, тому збільшується вірогідність появи дефектів сирцю. Ця обставина, а також необхідність додаткових витрат палива послужили підставою для того, щоб відмовитися від використання змішувача для додаткового зволоження.

Замість кільцевої у багатьох комплексах використовують тунельну піч, аналогічну вище описаним печам випалу КЦ пластичного формування. Передбачені для пресів (СМК-491 і інших) системи автоматичного вкладання сирцю на пічні вагонетки практично не використовуються (вкладання, як правило, ручне). Окрема сушарка не потрібна, сушка проводиться у печі.

На рис. 2.39 приведений варіант реалізації вище описаної схеми на одному з діючих комплексів, у складі якого працюють два преси напівсухого пресування. У цьому комплексі:

-

використані два елеватори 7 і струнні сита 8: одна пара – для транспортування й просіювання глини, що виходить із сушильного барабана 6, інша разом із стержньовим млином утворює мережу подрібнення;

-

передбачене повертання глини на досушування у барабан 6 під час запуску після тривалої зупинки;

- використаний єдиний конвеєр 3 для розподілення порошку по трьох бункерах-накопичувачах 10 і подачі порошку у преси 12,13;

-

установлені два електромагніти 4 для відбирання випадкових металевих включень.

2.3.2 Характеристика обладнання

Сушильний барабан є основним технологічним агрегатом описаної лінії. Барабан 1 (рис.2.40) має два бандажі 2, якими він спирається на роликоопори 3. Барабан установлено з нахилом 1÷40 і для запобігання переміщення вздовж осі оснащено двома упорними роликами 4. Для обертання барабана на ньому закріплено зубчастий вінець 5, який входить у зачеплення з під вінцевою шестернею 6. Остання обертається від привода, який містить двигун 8, як правило, із трьома частотами обертання, що дає змогу підбирати раціональну частоту обертання барабана з урахуванням властивостей глини та вимог до вологості порошку після сушки.

У зонах примикання обертового барабана до нерухомих частин завантажувальної та розвантажувальної камер установлені ущільнення для запобігання підсмоктування зовнішнього холодного повітря всередину барабана.

При сушці глини і багатьох інших матеріалів, звичайно, використовують прямоточний спосіб подачі теплоносія (продуктів згорання природного газу), тобто теплоносій подається разом із матеріалом. Існує дві схеми генерування теплоносія: у окремій виносній топці із розбавленням продуктів згорання палива холодним повітрям до необхідної температури й подачею теплоносія у барабан; із спалюванням газу у топці, яка безпосередньо примикає до завантажувального кінця барабана з використанням декількох пальників 10. Остання схема використовується все ширше завдяки простоті виконання й економічності.

Глина по лотку 9 завантажується у барабан. У зоні, що примикає до завантаження, до корпуса приварені гвинтові пересипні планки 12, які забезпечують підйом матеріалу на значну висоту і гарні умови його омивання теплоносієм при зсипанні. Далі, після попереднього підсушування, глина потрапляє у відсіки 14 із пересипними планками, що на них поділений об’єм барабана, і рухається вздовж них за рахунок нахилу. Наявність відсіків сприяє кращому розподіленню матеріалу по перерізу барабана й більш інтенсивному теплообміну між ним та теплоносієм.

Однією з проблем при сушці глини у барабані є утворення (накочування) великих грудок, які, по-перше, не висихають усередині, по-друге, створюють труднощі при транспортуванні та подрібненні. Уникнути цього явища за рахунок підбору раціонального режиму не завжди вдається. Накочуванню грудок сприяють коржі глини, що утворюються на ножі тихохідного валка вальців попереднього подрібнення через малу кутову швидкість цього валка. Збільшення кутової швидкості, як уже указувалось вище, дозволяє зменшити ймовірність утворення коржів. Ефективним заходом боротьби з утворенням грудок є грануляція глини перед завантаженням у барабан шляхом продавлювання її крізь решітки, але для більшості глин така операція надто дорога, бо потребує потужного обладнання й великих енерговитрат. У середині деяких барабанів установлюють зони з гірляндою масивних зварних ланцюгів (поз.13), які здатні подрібнювати ще не затверділі грудки. Після завершення сушки глина зсипається із барабана у розвантажувальну камеру 15, яка має знизу розвантажувальне вікно й конвеєр 16, а зверху – вікно підключення системи аспірації, що складається з вентилятора (димососа) 18 та пиловловлювача 17. Характеристики сушильних барабанів – у табл. 2.18.

Таблиця 2.18 - Характеристики сушильних барабанів

|

Параметри |

СМЦ-428.2 |

СМЦ-429.2 |

СМЦ- 147А |

СМЦ- 440.2 |

СМ- 1013 |

СМ- 45Б |

|

Продуктивність, т/год |

25÷30 |

20÷25 |

10÷15 |

10÷15 |

3,5 |

3,0 |

|

Розміри барабана, м: - діаметр - довжина |

2,8 20 |

2,8 14 |

2,2 14 |

2,2 14 |

1,6 8 |

1,6 8 |

|

Частота обертання барабана (макси-мальна), об/хв |

4,0 |

5.0 |

4÷8 |

4÷8 |

6 |

4,0 |

|

Кут нахилу бараба-на, град. |

1÷4 |

1÷4 |

2÷3 |

1÷4 |

3 |

3 |

|

Установлена потужність, кВт |

75 |

55 |

30 |

37 |

11 |

7,5 |

|

Габаритні розміри, мм: - довжина - ширина - висота |

20000 4930 4470 |

14000 4650 4470 |

14032 3910 3750 |

14000 3610 3915 |

9850 2800 3550 |

10000 3000 3500 |

|

Маса, кг |

72900 |

53500 |

36120 |

33500 |

13900 |

15000 |

Продуктивність барабанів у таблиці приведена орієнтовно і повинна уточнюватись з урахуванням особливостей матеріалу, початкової й кінцевої вологості, а також частоти обертання барабана.

Нижче, як приклад, наведені відомості щодо конструктивних і режимних параметрів барабана БН 2,2-14, який висушує 10÷15 т глини від початкової вологості (відносної) 15÷25% до (9 ± 1)%. Температура глини, 0С: до сушки складає 5÷25, на виході з барабана - 50÷70. Паливо – природний газ із теплотою згорання 8300 ккал/м3. Тиск газу, МПа: у трубопроводі, яким газ підводиться до барабана - 0,06; перед пальниками - 0,02÷0,05. Витрати газу - 130÷160 м3/год., у тому числі: на 1 т глини, яка висушена до 9% вологості - 8÷10 м3; на сушку глини, яка необхідна для формування 1000 шт. цегли - 35÷40 м3. Температура продуктів згорання: у топці - 600÷8000С, на виході - 70÷1000С. Коефіцієнт витрат повітря - 3,5÷4, розрідження: у топці - 10 Па, перед димососом - 2,5 кПа. Втрати тепла в % (орієнтовно): на нагрівання глини - 15; на випарювання вологи – 70; із газами, які відходять – 10; у навколишнє середовище – 5.

Дезінтегратори (рис. 2.41) раніше повсюдно використовували для подрібнення висушеної у барабані глини й отримання порошку.

Дезінтегратор складається з двох корзин 3 і 4, що обертаються назустріч одна одній у корпусі 2. Корзини являють собою встановлені на валах диски з прикріпленими до них пальці, консольні кінці яких зв’язані кільцями. Пустотілий вал 5 корзини 4 спирається на підшипники 9 корпуса 2, а вал 10 корзини 3 проходить крізь вал 5 і спирається на нього підшипниками 11. Торцева кришка разом із завантажувальним патрубком 1 змонтована на корпусі 2 шарнірно для зручності відкривання при очищенні.

Глина через завантажувальний патрубок 1 потрапляє в дезінтегратор у центр корзин, попадає у зону дії пальців, подрібнюється ними і розвантажується крізь патрубок 8.

Основним недоліком дезінтегратора є налипання глини на стінки корпуса, особливо інтенсивне при підвищенні вологості останньої, що приводить до частих зупинок для трудомісткої чистки. При розміщенні приводів корзин із обох боків дезінтегратора їх конструкція дещо спрощується, але умови для чищення – погіршуються. Установлення обох приводів з одного боку машини звільнює інший торець корзин для більш зручної чистки. Швидке зношення пальців і часта їх заміна – ще один недолік дезінтегратора. У табл. 2.19 приведена характеристика дезінтеграторів.

Таблиця 2.19 - Характеристики дезінтеграторів

|

Показник

|

Тип, модель |

|

|

УСМ-75 |

СМК-937А

|

|

|

Продуктивність (при вологості до 8%), т/год |

12,5 |

2 |

|

Максимальний розмір куска матеріалу на вході, мм |

80 |

30 |

|

Діаметр корзини, мм: - зовнішньої - внутрішньої |

1410 1260 |

500 440

|

|

Розміри пальців, мм: - діаметр - довжина |

30,36,40 300 |

18...20 180 |

|

Частота обертання корзин, об/хв: - зовнішньої - внутрішньої |

250 300 |

1000 800 |

|

Установлена потужність електродвигунів, кВт |

2x11=22 |

4

|

|

Габаритні розміри, мм: - довжина - ширина - висота |

2210 1875 1885 |

1075 1030 886 |

|

Маса, кг |

3050 |

390 |

Мала продуктивність дезінтеграторів змушує використовувати два-три агрегати для живлення порошком одного преса.

У стержневих млинів-розтирачів недоліки дезінтеграторів відсутні, що й обумовило їх широке розповсюдження останнім часом, незважаючи на вдвічі-втричі більшу масу і, відповідно, вартість. Барабан 1 стержньового млина (рис.2.42) із розвантажувального торця закритий глухою кришкою 2 з валом 3, який є однією з опор барабана.

Опора оформлена у вигляді вузла 4 з підшипниками кочення. Другою опорою є роликоопора 5, виконана з двох роликів, на яку барабан спирається бандажем 6. Привод барабана містить двигун 7, клинопасову передачу 8, редуктор 9 і муфту. У корпусі барабана поблизу кришки 2 виконані розвантажувальні вікна 10. До рами прикріплений кожух, що охоплює вказані вікна і має два отвори 11 і 12: знизу – для розвантаження порошку на конвеєр відбирання, зверху – для аспірації. Завантажувальний торець барабана закритий кришкою 13, у отвір якої входить завантажувальний патрубок 14. Усередину барабана завантажені металеві стержні з прутка Д=70÷80 мм. Матеріал рухається уздовж барабана за рахунок його нахилу, який встановлюється у діапазоні 2÷50. Швидкість просування вздовж осі залежить також від частоти обертання барабана. Як правило, передбачена можливість ступінчастого регулювання частоти для встановлення раціонального її рівня, наприклад, змінними шківами. Стержневі млини використовуються не тільки для приготування порошку, а й для переробки сировинної суміші у виробництві силікатної цегли, а також для попередньої переробки піщано-цементної суміші у виробництві пінобетону. Характеристики цих агрегатів приведені у табл. 2.20. Стержневі млини, як і дезінтегратори, повинні працювати у замкненому циклі, тобто порошок після млина мусить просіюватися крізь струнне сито, а зерна з розміром >3 мм повинні повернутись у млин на повторну переробку. Продуктивність по готовому порошку втричі - вп’ятеро менша, ніж загальна продуктивність млина, і цю обставину треба враховувати при виборі й млина, й суміжного з ним обладнання.

Таблиця 2.20 - Характеристики стержневих млинів (розтирачів- змішувачів)

|

Показник |

СК-19 |

СК-08 |

С-14 |

СММ-82 |

СРС- 0,9x1,9 |

|

Продуктивність, т/год |

30. .35 |

80 |

75... 100 |

100 |

10...12 |

|

Розміри барабана, мм: - діаметр - довжина |

900 2500 |

1200 3000 |

1710 3200 |

1500 3200 |

900 1900 |

|

Частота обертання барабана, об/хв |

25 |

20 |

14 |

20 |

28 |

|

Коефіцієнт стержневого завантаження |

0,2 |

0,2 |

0,07 |

0,3 |

0,2 |

|

|

30 |

55 |

55 |

75 |

11 |

|

Габаритні розміри, мм: - довжина - ширина - висота |

4710 1700 1350 |

5347 2300 1700 |

4140 3745 2750 |

6450 2750 2200 |

-

|

|

Маса, т |

28,1 |

13,4 |

17,0 |

25,0 |

4,0 |

Струнне сито має жорстку раму довжиною близько 2 м. й шириною 700÷800 мм, на якій установлені струни діаметром 1,2÷1,6 мм. Пристрої натягування струн виконані гвинтовими, причому один гвинт натягує декілька струн, відстань між якими (2,0÷2,5 мм) фіксується спеціальною напрямною планкою. Сито встановлюється під кутом 50÷600. Дротяні струни швидко зношуються, процес заміни струн - довгий і трудомісткий, тому обов’язково треба мати резервне сито.

Елеватори використовують ковшеві стрічкові з шириною ковшів 320÷400 мм. Ковші розставлені (відстань між ними - 400÷500 мм), завантаження – засипанням і зачерпуванням, розвантаження – відцентрове (швидкість ковшів – не нижча 1,5 м/с).

Кільцева піч із знімним склепінням (далі – піч) є агрегатом безперервної дії з довгим замкненим пічним каналом у формі витягнутого кільця. Цегла під час теплової обробки нерухома, а зона горіння пересувається по каналу. Сучасна піч відрізняється від традиційної кільцевої печі (Гофмана) тим, що пічний канал зверху відкритий для завантаження та розвантаження технологічних пакетів цегли, а на період теплової обробки закривається плитами, виконаними з вогнетривкого матеріалу. Крім того, теплові комунікації спрощені – використовують єдиний димовий канал замість двох у класичної печі (жарового й димового).

Установлена

потужність, кВт

Установлена

потужність, кВт