План

Дизеля

1.1) Конструкция двигателя

1.2) Рама и блок цилиндров

1.3) Кривошипный механизм

1.4) Топливо и рабочие жидкости

1.5) Управление двигателем

1.6) Характеристики двигателя

1.7) Классификация и маркировка судовых ДВС

1.8) Коленчатые валы

1.9) Проверка и регулировка топливной форсунки

1.10) Проверка и регулирование топливных насосов высокого давления

1.11) Эксплуатация судовых дизелей

1.12) Должностная инструкция

Котлы

Турбины

Общесудовые системы

4.1) Насосы

4.2) Компрессоры

4.3)Теплообменные аппараты

Дизеля

6 ЧН 18/22 — распространённый тип судовых дизельных двигателей, выпускавшихся с 1950-х годов до 2006 года. Применяются в качестве основного и в виде вспомогательного судового двигателя.

Конструкция двигателя

Двигатель представляет собой четырехтактный, однорядный вертикальный, нереверсивный дизельный двигатель. Двигатели 6ЧН оборудованы газотурбинным наддувом, модификация 6Ч является атмосферным дизелем. Выпускаются в шестицилиндровом и восьмицилиндровом исполнении. Старт дизеля осуществляется с помощью сжатого воздуха, баллоны со сжатым воздухом для старта находятся отдельно от двигателя. Давление пускового воздуха 1,6-3,0 МПа, наполнение баллонов у судовых дизелей выполняется воздушным компрессором реверс-редуктора, для дизель-генераторов используется автономный компрессор[1]. Охлаждение двигателя выполнено в виде двухконтурной системы[2], передача мощности на гребной винт осуществляется через реверсредуктор[3].

На основе дизеля выполнен ряд модификаций судовых дизель-генераторов[2].

Рама и блок цилиндров

Дизель заключён в чугунную фундаментную раму закрытого типа. К ней с помощью силовых шпилек крепятся блок и крышки цилиндров, это образует жёсткую конструкцию остова дизеля. В раме установлены стальные коренные подшипники, залитые баббитом. Для размещения вкладышей коренных подшипников в раме предусмотрены поперечные перегородки. Фундаментная рама крепится к судовому фундаменту через опорные лапы, расположенные на наружных боковых поверхностях. Нижняя часть рамы несёт функцию резервуара для сбора масла. Со стороны выпускного коллектора на крышках трёх люков рамы расположены предохранительные клапаны с пламяотражателями. На крышке со стороны поста управления находятся центробежные маслоочистители[1][3].

Литой чугунный блок цилиндров имеет вставные втулки. Эти втулки цилиндра мокрого типа и изготовлены из чугуна, легированного никелем и хромом. Верхний опорный бурт втулки притирается к кольцевой выточке блока цилиндров. Внизу уплотнение достигается четырьмя резиновыми кольцами из теплостойкой резины, верхнее из которых является антикавитационным[1][3].

Конструктивно в блоке симметрично относительно продольной оси выполнены боковые полости. Они предусмотрены для повышения жесткости конструкции, одна из них используется как ресивер наддувочного воздуха. Полость, наполненная сжатым воздухом кроме придания жёсткости конструкции улучшает вибрационные и шумовые показатели дизелей. В нижней боковой части блока цилиндров находится распределительный вал и от него вверх идут направляющие втулки толкателей привода клапанов. В передней части блока цилиндров производится отбор мощности для привода распределительного вала, водяных и топливных насосов. Приводом этих механизмов являются косозубые шестерни, которые применяются для уменьшения шумности. Там же расположен регулятор частоты вращения[1].

Крышки цилиндров чугунные, литые, индивидуальные на каждый цилиндр. Крышки крепятся к цилиндру шпильками. Уплотнение между крышкой и полостью цилиндра достигается асбестовой прокладкой, окантованной листом жаропрочной стали. В крышке расположены впускной, выпускной, пусковой клапан и индикаторный кран. Впускной и выпускной клапаны взаимозаменяемы, выполнены из жаропрочной стали 50Х20Г9АН4 (ГОСТ 5632-72). Они перемещаются в направляющих втулках, запрессованных в крышку цилиндра. Клапаны притираются к сёдлам, которые выполнены из жаропрочной стали 40Х10С2М (ГОСТ 5949-75**).[1]. В выпускном канале находится отверстие для измерения температуры выпускных газов[3].

Кривошипный механизм

Коленчатый вал — цельнокованый из углеродистой стали изготовленный методом последовательной гибки с высадкой. Эта технология повышает прочность вала и уменьшает расход металла. Шейки коленвала формируются резанием, после этого производится обработка ТВЧ придающая материалу поверхностную прочность[1]. На носовом конце коленчатого вала крепится шестерня для привода вспомогательных механизмов и ведущая часть муфты отбора мощности, а на кормовом конце — маховик с гнездами для пальцевой полуэластичной муфты[3].

Шестицилиндровые дизеля имеют семь коренных подшипников, шесть из них являются одинаковыми, их вкладыши взаимозаменяемы. Седьмой подшипник увеличенного размера из-за дополнительной нагрузки от массы маховика. Вкладыши коренных подшипников выполнены из биметаллической полосы, их можно заменить без подъёма коленчатого вала. Смазочное масло под давлением подводится к рамовым подшипникам по внешней магистрали, от неё к каждому коренному подшипнику ведёт индивидуальный трубопровод, расположенный в верхней части подшипника. Оттуда по каналам в колене вала масло поступает в кривошипный подшипник[1][3].

Шатун — штампованный, его стержень двутаврового сечения имеет канал для подвода смазки к головному подшипнику. Нижняя головка шатуна у форсированных двигателей решена с косым зубчатым разъёмом. В нижних головках шатуна находятся взаимозаменяемые вкладыши, которые выполнены так же, как и вкладыши коренных подшипников. На верхней головке шатуна с помощью пальца крепится поршень. Палец плавающего типа, стальной, цементированный и закаленный ТВЧ. Для удержания пальца от осевых перемещений предусмотрены стопорные кольца[1].

Поршень — чугунный, литой; в зоне отверстий для пальца на поверхности поршня существуют углубления—холодильники, которые устраняют возможность заклинивания поршня во втулке цилиндра во время работы дизеля. Основная масса двигателей имеет шатуны без охлаждения, но часть сильно форсированных дизелей выполнена с масляным охлаждением поршней. В донышке поршня расположена камера сгорания. До 1982 года на двигателях применяли поршни с полуразделенной камерой сгорания ЦНИДИ, с 1982 года на двигатели ставят поршни с открытой камерой сгорания. Первоначально на поршень ставили четыре уплотнительных и два маслосъемных кольца, верхнее уплотнительное кольцо было хромированным[3]. Позже стали использоваться три компрессионных кольца и одно маслосъёмное кольцо коробчатого типа с пружинным расширителем. Все эти кольца были хромированные[1].

Главные судовые двигатели имеют дополнительный отбор мощности на привод судовых механизмов через муфту на передней части коленчатого вала. Для возможности применения дистанционного включения применена конструкция муфты с гидравлическим управлением. На задней части двигателя находится соединение дизеля с реверс-редуктором или электрическим генератором. В нём используется высокоэластичная муфта с резинокордной оболочкой или упругая втулочно-пальцевая муфта[1].

Основная нагрузка на главный судовой двигатель это имеют механическая, зубчатая, несоосная реверс-редукторная передача с фрикционными муфтами и редукторами переднего и заднего ходов.

Топливо и рабочие жидкости

Топливная система дизеля включает топливоподкачивающий насос, сдвоенный фильтр тонкой очистки топлива. Кроме этого в системе есть золотниковый насос высокого давления, блочной конструкции. Он установлен на боковой стенке блока цилиндров и приводится в действие от валика привода через пластинчатую муфту. Топливо подаётся в цилиндры Форсунками закрытого типа, оборудованные системой гидрозапора[1].

Система наддува импульсная, построена на турбокомпрессоре ТКР-14Н-9, установленный со стороны маховика[3]. Имеется трубчатый охладитель наддувочного воздуха, боковая полость блока цилиндров используется как ресивер наддувочного воздуха. На восьмицилиндровых дизелях установлен преобразователь импульсов турбонаддува. Привод системы распределения включает в себя распределительный вал, толкатели и клапана. Распределительный вал стальной, сборный; он состоит из двух частей, при этом кулачки изготовлены зацело с валом[1].

Масляная система выполнена с мокрым картером, который находится в нижней части рамы. Вдоль этой же рамы установлена стальная труба, по которой масло под давлением подводится масло к коренным подшипникам. Система включает в себя: шестерённый насос, фильтр грубой очистки масла, центробежный фильтр тонкой очистки на торце двигателя, на котором находится пост управления. Кроме этого в масляной системе находятся охладитель масла и поршневой насос ручной (предпусковой) подкачки масла[3]. Вентиляция картера независимая. Трубопровод, присоединённый к смотровому люку, выведен за пределы машинного отделения[1].

Система охлаждения — замкнутая двухконтурная, имеет терморегулятор для автоматического регулирования температуры воды. Имеются насосы внешнего и внутреннего контуров охлаждения, водоводяной и водомасляный охладитель, размещённые в общем корпусе. Турбокомпрессор, втулки и крышки цилиндров охлаждаются пресной водой, а вода внутреннего контура, масло и наддувочный воздух охлаждаются забортной водой. Температура воды внутреннего контура и масла в поддерживается в определённых пределах с помощью терморегуляторов[1].

Управление двигателем

Дизель имеет систему дистанционного автоматизированного управления (ДАУ) и систему защиты и аварийно-предупредительной сигнализации[3].

Функционал системы управления зависит от назначения двигателя, на местном посту управления дизелем устанавливается всережимный или однорежимный регулятор скорости. Все выпускаемые дизельные агрегаты оснащены системами автоматизации по ГОСТ 14228-80 и ГОСТ 1003 2-80. В зависимости от модификации дизели обеспечивают ресурс необслуживаемой работы от 24 до 240 часов[1].

Главные судовые дизели комплектуются центробежным всережимным регулятором скорости прямого действия. Частота вращения дизеля изменяется от минимально устойчивых до оборотов, соответствующих 110 % нагрузки. Главные судовые дизели оборудуются системой автоматизации второй или третьей степени. Она включает в себя системы дистанционного автоматизированного управления[1]:

частотой вращения, реверсом, пуском и остановом двигателя;

автоматическим пополнением воздушных баллонов, обеспечивающих пуск двигателя; * кроме этого система несёт в себе функции дистанционного контроля, аварийно-предупредительную сигнализацию и систему защиты дизеля по основным рабочим параметрам.

Для агрегатов с третьей степенью автоматизации система дополнена функцией автопополнения картера дизеля маслом.

Система дистанционного автоматизированного управления частотой вращения и реверсом (ДАУ) расположена на мостике и связана с двигателем посредством тросикового привода. Она обеспечивает бесступенчатое управление частотой вращения от минимально устойчивой до 103 процентов от номинала, её статическая погрешность не превышает 3%. Кроме этого система позволяет управлять реверс-редукторной передачей, время реверса от начала операций по реверсированию до вращения ведомого вала в обратном направлении не более 15 секунд[1].

Систему ДАУ можно отключить, тогда управление двигателем производится с поста управления, штурвал которого расположен на раме двигателя. Этот пост управляет частотой вращения и реверсом гидроприводом, который является однополостным усилителем со следящим золотником, поворот этого золотника изменяет режим работы двигательной установки. Кроме управления работой дизеля, эта система позволяет выполнить предпусковую прокачку масла и пуск дизеля а также его останов; что может быть выполнено как из машинного отделения, так и с мостика. Ещё одной функцией системы является автоматическое пополнение воздушных пусковых баллонов: давление воздуха поддерживается в определённых пределах воздушным компрессором, который подключён к приводу. Важной функцией аварийно-предупредительной сигнализации и защиты является контроль и защита дизельного агрегата и редуктора при падении давления масла, перегреве веды и чрезмерном повышении частоты вращения коленчатого вала. Защита дизельной установки отключает доступ воздуха механическим предельным выключателем. Дистанционный контроль за работой главных судовых дизелей осуществляется всем параметрам[1].

Дизель-генераторы первоначально комплектовались однорежимным прецизионным регулятором скорости прямого действия типа РП-50. Позже на них стал устанавливаться унифицированный однорежимный регулятор непрямого действия. Дизель-генераторы оборудованы системой автоматизации первой, второй или третьей степени[1].

В последней период выпуска и при ремонтах в процессе эксплуатации системы автоматизации главных двигателей произведённых заводом «Дальдизель» в значительной степени были унифицированы с системами автоматизации дизель-генераторов и вспомогательных двигателей[1].

Характеристики двигателя

Основные параметры дизелей ЧСП18/22 ЧНСП18/22[3].

|

Показатели |

6ЧСП 18/22 |

6ЧНСП 18/22 |

8ЧНСП 18/22-1 | |

|

Номинальная мощность, кВт (л. с.) |

110 (150) |

165 (225) |

232 (315) | |

|

Номинальная частота вращения |

750 об/мин | |||

|

Диаметр цилиндра |

180 мм | |||

|

Ход поршня |

220 мм | |||

|

Число цилиндров |

6 |

6 |

8 | |

|

Среднее эффективное давление |

5,4 Н/м²*10 |

8,1 Н/м²*10 |

8,5 Н/м²*10 | |

|

Топливо и масло | ||||

|

Удельный расход топлива, г/(кВт-ч) (г/(э. л. с.ч]) |

224 (165) |

219 (161) |

218 (160) | |

|

Удельный расход масла, г/(кВт-ч) (г/(э. л. с.ч]) |

5,45 (4) |

5,45 (4) |

3,4 (2,5) | |

|

Сорт применяемого топлива |

Дизельное (ГОСТ 4749—49, ГОСТ 10489—62 или ГОСТ 305—73) | |||

|

Сорт применяемого масла |

М-12В (МРТУ 12Н № 3—62) или ДП-11 (ГОСТ 5304—54) | |||

|

Реверсредукторная передача | ||||

|

Тип реверсредукторной передачи |

25РРП-230 |

25РРП-300 | ||

|

Передаточное отношение на переднем ходу |

1:1; 1:1,67; 1:2,14 |

1:1; 1:1,67; 1:2,14 |

1:1,72; 1:2,2; 1:2,46 | |

|

Передаточное отношение на переднем ходу |

1:1; 1:1,67; 1:2,14 |

1:1; 1:1,67; 1:2,14 |

1:1,72; 1:2,2; 1:2,46 | |

|

Передаточное отношение на заднем ходу |

1:2 | |||

|

Ресурс | ||||

|

Ресурс до первой переборки, ч |

4000 |

3000 |

4000 | |

|

Полный ресурс, ч |

30 000 |

32 000 | ||

|

Габаритные размеры и вес | ||||

|

Масса двигателя, кг |

4327 |

3300 |

5780 | |

|

Длина, мм |

3213 |

3285 |

4043 | |

|

Ширина, мм |

1000 |

1106 | ||

|

Высота, мм |

1525 |

1520 |

1853 | |

Классификация и маркировка судовых ДВС

Двигатель внутреннего сгорания (ДВС) — это тепловая машина, внутри цилиндра которой происходит сгорание топлива. При сгорании выделяется теплота, идущая на расширение, газов. Под давлением расширяющихся газов движется поршень. Таким образом в ДВС тепловая энергия превращается в механическую.

Судовые ДВС классифицируются по ряду признаков. Для работы двигателя необходимо обеспечить определенную последовательность процессов: наполнение цилиндра воздухом, сжатие его, подачу топлива и горение, расширение продуктов сгорания и удаление отработавших газов. Этот ряд последовательно протекающих в цилиндре процессов, обеспечивающих непрерывную работу двигателя, называется рабочим циклом. Часть рабочего цикла, протекающая за один ход поршня, называется тактом.

Таким образом, по осуществлению рабочего цикла двигатели подразделяются на четырехтактные, у которых рабочий цикл совершается за четыре хода поршня или за два оборота коленчатого вала, и двухтактные, у которых рабочий цикл осуществляется за два хода поршня или один оборот коленчатого вала.

По конструктивному выполнению двигатели подразделяются на тронковые, крейцкопфные и с противоположно движущимися поршнями (ПДП) в одном цилиндре.

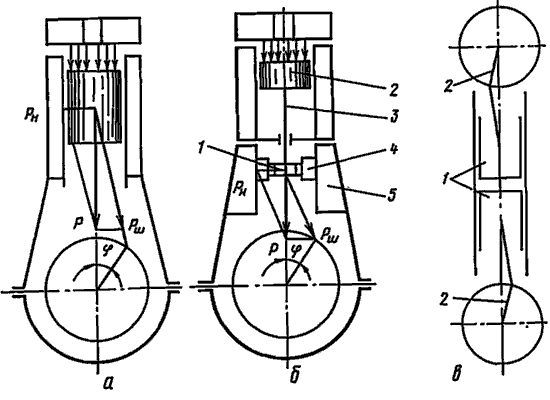

Во время работы двигателя при сгорании топлива в цилиндре на поршень действует давление газов. Его можно представить в виде сосредоточенной силы Р (рис. 1, а), приложенной к оси поршневого пальца и направленной вниз. При повороте коленчатого вала на некоторый угол сила Р раскладывается по правилу параллелограмма на две силы:РШ, действующую вдоль оси шатуна и приводящую в движение коленчатый вал, и РН, действующую перпендикулярно направлению движения поршня. Сила РН прижимает поршень к стенке цилиндра и вызывает усиленный износ поршней и стенок цилиндров.

Рис. 1. Схема конструктивного выполнения двигателей: а - тронковый; б - крейцкопфный; в - с противоположно движущимися поршнями в одном цилиндре.

По такой схеме выполняются высокооборотные и среднеоборотные двигатели, называемые тронковыми (поршень у них имеет развитую нижнюю цилиндрическую часть — тронк).

У двигателей больших мощностей сила РН велика, поэтому их делают крейцкопфными (рис. 1, б). Поршень 2такого двигателя жестко через шток 3 соединен с крейцкопфом 1, ползун 4 которого движется в направляющих параллелях 5. Боковое усилие PН в этом случае воспринимается не стенкой цилиндра, а через крейцкопф параллелями, которые жестко связаны со станиной двигателя. Крейцкопфы делают односторонними или двусторонними.

У двигателей с ПДП (рис. 1, в) топливо сгорает в камере, расположенной между двумя поршнями 1, которые работают в одном цилиндре и движутся в противоположные стороны. Такой двигатель имеет два коленчатых вала 2.

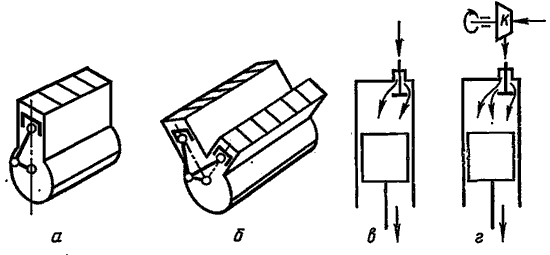

В зависимости от расположения цилиндров двигатели бывают однорядные с вертикальным расположением цилиндров (рис. 2, а) и V-образные (рис. 2, б).

Рис. 2. Схема двигателей: а - рядный; б - V-образный; в - без наддува; г - с наддувом.

По способу наполнения цилиндра свежим зарядом различают:

двигатели без наддува (рис. 2, в), у которых всасывание воздуха через клапан осуществляется поршнем (четырехконтактные) или заполнение цилиндра воздухом производится продувочным насосом при невысоком давлении, незначительно превышающем атмосферное (двухтактные);

двигатели, у которых топливо впрыскивается в рабочий цилиндр под давлением, создаваемым специальным насосом К (воздуходувкой).

По способу воспламенения горючей смеси в цилиндре различают:

двигатели, у которых топливо впрыскивается в рабочий цилиндр через специальное устройство (форсунку) под действием давления, создаваемого топливным насосом; оно мелко распыливается, смешивается в цилиндре с воздухом, сильно разогретым в результате сжатия, и самовоспламеняется (это дизели);

карбюраторные двигатели, т. е. такие двигатели, у которых топливо перемешивается с воздухом не в цилиндре, а в особом приборе—карбюраторе, из которого горючая смесь подается в цилиндр двигателя и воспламеняется там от электрической искры, получаемой от специальной системы.

По быстроходности двигатели условно подразделяют на тихоходные со средней скоростью поршня менее 6,5 м/с и быстроходные со средней скоростью поршня более 6,5 м/с. Среднюю скорость поршня СМ определяют по формуле

![]()

В настоящее время частота вращения в СИ характеризуется угловой скоростью ω, которая измеряется в радианах в секунду (1/с) и определяется по формуле

![]()

По частоте вращения двигатели подразделяют на

малооборотные (МОД) — 10...25 с-1 (100...250 об/мин),

среднеоборотные (СОД) —25...60 с-1 (250...600 об/мин),

повышенной оборотности— 60...100 с-1 (600...1000 об/мин)

высокооборотные — свыше 1000 с-1 (10 000 об/мин).

По мощности двигатели подразделяются на

маломощные — до 73,5 кВт (100 л. с),

средней мощности — 73,5...735 кВт (100...1000 л. с.) и

сверхмощные —свыше 7350 кВт (10000л.с).

По назначению двигатели бывают главными, которые обеспечивают ход судна, приводят в движение гребные винты, и вспомогательными, служащими для привода электрогенераторов, компрессоров и других вспомогательных механизмов.

По способу изменения направления вращения вала двигатели подразделяют на реверсивные и нереверсивные. Передний и задний ход при гребном винте фиксированного шага может быть достигнут изменением направления вращения гребного винта. Для обеспечения заднего хода гребному винту можно придать вращение в обратную сторону двумя способами: либо изменить направление вращения коленчатого вала двигателя, либо только гребного.

В реверсивных двигателях можно изменить направление вращения коленчатого вала. Мощность этих двигателей, как правило, большая.

Коленчатые валы нереверсивных двигателей вращаются только в одном направлении. У быстроходных и маломощных нереверсивных двигателей направление вращения гребного винта изменяют с помощью реверсивной передачи, устанавливаемой между двигателем и валопроводом.

Для краткого обозначения типа двигателя дизелестроительные заводы пользуются условной маркировкой (табл. 1). Единая у отечественных дизелестроительных заводов, индивидуальная у заводов других стран маркировка типа двигателя обычно состоит из записываемых в определенной последовательности буквенных условных обозначений отдельных характеристик двигателя и цифр, обозначающих число цилиндров, диаметр, а также ход поршня (в см).

В соответствии с ГОСТ 4398—78 маркировка двигателей СССР состоит из цифрового обозначения числа цилиндров, условных буквенных обозначений характеристик двигателя,после которых дробью показаны диаметр цилиндра и ход поршня в см.

Так, марка 8DP 43/61 расшифровывается: восьмицилиндровый двухтактный реверсивный тронковый (отсутствие буквы К), без наддува (отсутствие буквы Н) двигатель с цилиндром диаметром 430 мм и ходом поршня 610 мм.

Точно так же марка 6DKPH 74/160 обозначает: двигатель шестицилиндровый двухтактный крейцкопфный реверсивный, с наддувом, с цилиндром диаметром 740 мм и ходом поршня 1600 мм.

В маркировку двигателей производства ГДР входит число цилиндров и ход поршня. Диаметр цилиндра либо дается в знаменателе, либо совсем не указывается. Например, марка двигателя 8ZD 72/48 расшифровывается: восьмицилиндровый двухтактный дизель с ходом поршня 720 мм и с цилиндром диаметром 480 мм.

В маркировке двигателей «Зульцер» ход поршня не указывается. Например, марка 8TD-48 присваивается восьмицилиндровому тронковому реверсивному двигателю с цилиндром диаметром 480 мм.

В маркировке двигателей МАН число цилиндров указывают между условными буквенными обозначениями конструкции двигателя и его тактностью, после чего дробью — диаметр цилиндра и ход поршня (в см), затем условное обозначение турбонаддува и показатель модификации. Так, марка двигателя K6Z 60/105Л означает, что двигатель крейцкопфный шестицилиндровый двухтактный с цилиндром диаметром 600 мм, ходом поршня 1050 мм, подпоршневые пространства у данной модификации используются как продувочный насос.

Двигатели заводов «Бурмейстер и Вайн» маркируются несколько иначе. Здесь диаметр цилиндра (в см) указывают впереди условных буквенных обозначений, за числом цилиндров, а ход поршня — после них. Так, марка6-35 VBF62 присваивается шестицилиндровому двухтактному реверсивному дизелю с газотурбинным наддувом с цилиндром диаметром 350 мм и ходом поршня 620 мм.

|

Двигатель |

СССР |

ГДР |

«Бурмейстер и Вайн» (Дания) |

«Зульцер» (Швейцария) |

МАН (ФРГ) |

|

Четырехтактный |

Ч |

V |

M |

B |

V |

|

Двухтактный |

Д |

Z |

V |

Z |

Z |

|

Бескомпрессорный |

- |

- |

Т — для четырехтактных |

- |

- |

|

Реверсивный |

Р |

U |

F |

D |

- |

|

Крейцкопфный |

К |

- |

Т — для двухтактных |

S |

K |

|

Тронковый |

- |

- |

- |

T |

G |

|

С газотурбинным наддувом |

Н |

A |

B |

A |

C |

|

С продувочным насосом |

- |

- |

- |

P |

- |

|

С управлением выпуска |

- |

- |

- |

R |

- |

|

Вспомогательный |

- |

- |

H |

H |

- |

|

Судовой с реверсивной муфтой |

С |

- |

- |

- |

- |

|

С редукторной передачей |

П |

- |

- |

- |

- |

|

Дизель |

- |

D |

- |

- |

- |

|

Нормальное отношение S/D |

- |

N |

- |

- |

- |

|

Уменьшенное отношение S/D |

- |

L |

L |

L |

L |

Коленчатые валы

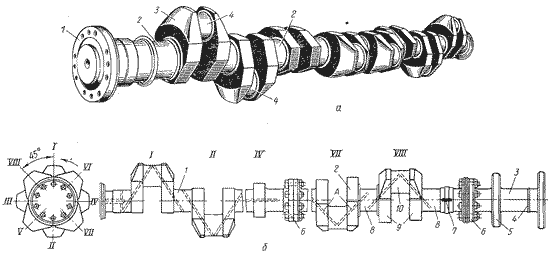

Коленчатый вал является наиболее ответственной дорогостоящей деталью дизеля. Он воспринимает усилия через шатуны от поршней и передает эти усилия потребителю (гребному винту). На коленчатый вал при работе двигателя действуют скручивающие и изгибающие усилия, меняющиеся по величине и направлению. В результате этого его приходится отливать, отковывать или отштамповывать из специальных сортов стали. Для изготовления коленчатых валов используют высокосортные углеродистые стали. У среднеоборотных напряженных двигателей коленчатые валы изготовляют из легированных (никелевых или хромникелевых) сталей. Иногда их выполняют из высокопрочного или модифицированного чугуна.

В зависимости от мощности и размеров двигателей коленчатые валы бывают цельноковаными или составными. Цельнокованый коленчатый вал восьмицилиндрового двигателя состоит из рамовых шеек 2, расположенных на одной оси, шатунных шеек 4 и щек 3. Рамовые шейки уложены в рамовые подшипники, на шатунные шейки навешены нижние головки-шатунов (рис. 1, а).

Рис. 1. Коленчатые валы: а - составной вал восьмицилиндрового дизеля, б - общий вид вала шестицилиндрового дизеля.

Для того чтобы повысить прочность коленчатого вала, его шейки подвергают поверхностной закалке и азотированию. Поверхность шеек после токарной обработки тщательно шлифуют. На кормовом конце коленчатого вала установлен фланец 1 для крепления маховика. Носовой конец вала используют для монтажа шестерни привода навешенных на дизель насосов (масляного, водяного, топливоподкачивающего) и других вспомогательных механизмов.

Количество шатунных шеек коленчатого вала всегда равно числу цилиндров двигателя. Количество рамовых шеек обычно на 3 - 2 больше, чем цилиндров двигателя. Все рамовые шейки лежат на оси коленчатого вала. От этой оси на одинаковом расстоянии (радиус кривошипа) располагаются шатунные шейки.

Составной коленчатый вал дизеля 8ДР 43/61 состоит из двух четырехколенчатых валов 1 и 2 и упорного вала 3.Отдельные части коленчатого вала соединены между собой при помощи фланцев 6 калиброванными болтами (рис. 1,б).

На шейке вала у кормового фланца устанавливается на шпонке 7 шестерня привода распределительного вала. К носовому фланцу вала крепятся успокоитель крутильных колебаний и ведущая часть упругой муфты привода воздуходувки. Кормовой фланец упорного вала 3 соединен с гребным валопроводом. Усилие упора гребного винта передается через гребень 5 упорного вала на упорный подшипник. На шейке у кормового фланца упорного вала проточены маслоотбойные гребни 4. Эти гребни совместно с сальниковым уплотнением в торцевой крышке корпуса упорного подшипника препятствуют утечке масла.

Конструкция коленчатого вала должна предусматривать возможность подачи масла для смазки рамовых и шатунных подшипников. Несмотря на различное конструктивное выполнение системы смазки коленчатых валов, эта схема у судовых дизелей построена по одинаковому принципу.

Масло из системы смазки дизеля по ответвлениям подается к рамовым подшипникам и смазывает их поверхность. Часть масла от рамовых шеек 8 через наклонные сверления «А» в шейках и щеках 9 подается к шатунным шейкам 10. Причем к каждой шатунной шейке подведены сверления от двух соседних рамовых шеек. В крайней носовой шейке коленчатого вала выполнено продольное сверление, по которому подводится масло к успокоителю крутильных колебаний и к упругой муфте привода воздухонагнетателя.

В тихоходных судовых двигателях, у которых радиус кривошипа более 500 мм, колена вала могут быть полусоставными или составными.

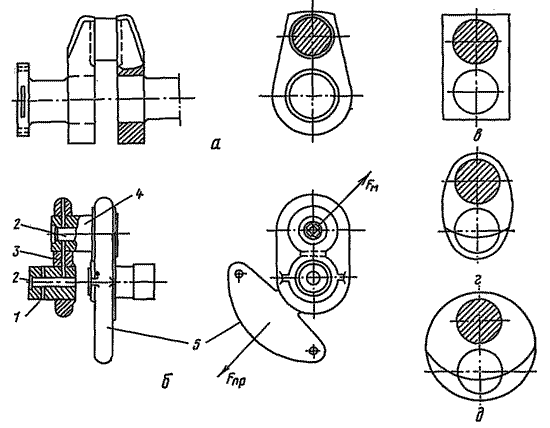

Стальные щеки полусоставного колена отковывают заодно с шатунной шейкой, а рамовые шейки изготовляют отдельно (рис. 2, а). Соединение щек с рамовыми шейками выполняется горячей посадкой. Составное колено двигателя «Бурмейстер и Вайн» получается, когда отдельно изготовленные рамовые и шатунные шейки запрессовываются в отверстия щек (рис. 2, б). В данной конструкции рамовые и шатунные шейки выполнены полыми. Полости в шейках закрыты заглушками 2 и заполнены маслом, которое в полость рамовой шейки поступает по радиальным сверлениям 1, откуда по сверлению 3 в щеке попадает в полость шатунной шейки. На смазку кривошипного подшипника масло подается через отверстие 4.

Рис. 2. Элементы коленчатых валов: а - полусоставное колено, б - составное колено, в, г, д - прямоугольная, овальная и круглая форма щёк.

Во время работы двигателя в результате вращения кривошипа и нижней головки шатуна возникает центробежная сила инерции FM, направленная всегда от центра вращения, стремящаяся оторвать кривошип и, следовательно, действующая на рамовые подшипники, увеличивая их износ.

В шести- и восьмицилиндровых двигателях эти силы оказываются уравновешенными, т. е. в любой момент на коленчатый вал действуют две силы FM (от разных кривошипов), но направлены они в противоположные стороны.

Если двигатель имеет нечетное число цилиндров или менее четырех, то центробежные силы инерции взаимно не уравновешиваются. В этом случае коленчатые валы снабжаются противовесами — массами, закрепленными на щеках колена со стороны, противоположной шатунной шейке. У двигателей «Бурмейстер и Вайн» противовесы 5отковываются заодно со щеками колена. При вращении противовеса возникает центробежная сила Fпр, которая равна по величине силе FM, но направлена в обратную сторону. В результате сила FM уравновешивается и ее влияние нейтрализуется.

Щеки кривошипа могут иметь различную конструктивную форму. Прямоугольные щеки просты в изготовлении, однако нерациональное использование материала увеличивает центробежные силы, которые дополнительно нагружают рамовые подшипники (рис. 20, в). Для устранения этого недостатка и уменьшения общей массы вала углы щек часто срезают.

Овальные щеки являются наиболее рациональными в отношении прочности и массы, но сложны в изготовлении (рис. 2, г). Круглые щеки менее рациональны по сравнению с овальными, но проще в изготовлении (рис. 2, д).

Фигурные щеки применяют в полусоставных и составных кривошипах. Их форма обусловлена необходимостью создания кольца для надежного обжатия шеек (см. рис. 2, а, б).

В многоцилиндровом двигателе для повышения равномерности работы необходимо, чтобы рабочие ходы поршней в отдельных цилиндрах чередовались через равные углы поворота вала или через равные промежутки времени. Чередование рабочих ходов в определенной последовательности называется порядком работы цилиндров двигателя. Порядок работы цилиндров зависит от расположения кривошипов коленчатого вала один относительно другого. Угол установки соседних кривошипов определяют числом тактов двигателя и количеством его цилиндров, который равен углу поворота вала за весь цикл, разделенному на число цилиндров.

Следовательно, кривошипы двигателя должны быть повернуты друг относительно друга на угол α=360:z — у двухтактного двигателя и α=720:z — у четырехтактного (z — число цилиндров). Так, у восьмицилиндрового двухтактного двигателя кривошипы располагаются через 360°: 8 = 45°.

Последовательность (порядок) работы цилиндров бывает различной. При ее выборе по возможности стремятся облегчить работу рамовых подшипников. Для этого нужно, чтобы рабочие ходы в стоящих рядом цилиндрах не следовали друг за другом. Это может быть, например, у двухтактного восьмицилиндрового двигателя с порядком работы 1—8—3—5—2—7—4—6 или у четырехтактного шестицилиндрового с очень распространенной последовательностью 1 —5—3—6—2—4.

При выборе порядка работы цилиндров стремятся достичь наиболее полной уравновешенности сил инерции деталей кривошипно-шатунного механизма.

Проверка и регулировка топливной форсунки

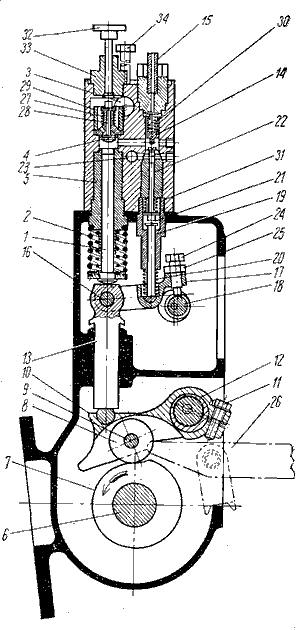

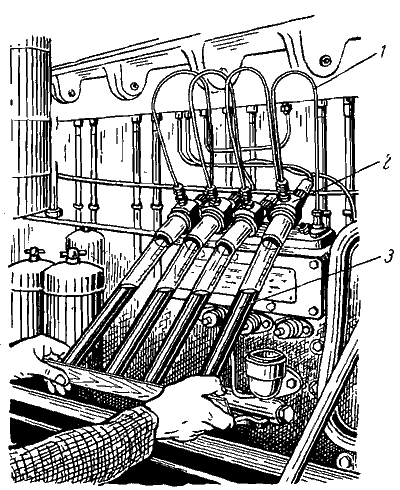

Проверять работу форсунки можно при помощи топливного насоса, установленного на двигателе; или лучше на специальном стенде (рис. 1).

Передвигая рычаг 1, действуют на плунжер насоса 2. Последний забирает топливо из бака 3 и, прокачивая его через тройник 4 и трубопровод 5, подает в форсунку 6. Перед проверкой открывают кран 7 и, передвигая рычаг, удаляют воздух из системы.

Форсунку, подлежащую осмотру и регулировке, разбирают на чистом и хорошо освещенном месте, промывают керосином или чистым топливом, обдувают сжатым воздухом и снова собирают. У форсунок, которые имеют регулируемый подъем иглы, регулировочный винт завертывают до упора, а затем отвертывают на часть оборота, обеспечивающую необходимый подъем иглы. Последнее указывается в инструкции по эксплуатации двигателя.

Рис. 1. Приспособление для проверки форсунок.

Чтобы не смешать детали разных форсунок, рекомендуется разбирать и собирать их поочередно. При проверке надо соблюдать осторожность, так как попадание струи топлива на кожу рук вызывает долго незаживающую рану. Обтирать детали форсунки можно только салфетками из бязи или батиста.

Проверка отсутствия засорения отверстии в соплах. Форсунку закрепляют на стенде, удаляют из системы воздух, краном 7 (см. рис. 1) выключают манометр 8, под форсунку кладут бумагу и резко впрыскивают топливо. Если на бумаге прорванных мест или следов от струй топлива будет меньше, чем отверстий в распылителе, это означает, что часть отверстий засорена.

Для прочистки отверстий форсунку разбирают, промывают в керосине, нагар с наружных поверхностей снимают при помощи деревянного скребка, отверстия прочищают стальной проволокой (диаметр которой должен быть меньше диаметра сопловых, отверстий на 0,05—0,1 мм) и только затем собирают форсунку.

Прочищать отверстия без разборки форсунки не разрешается, так как в этом случае грязь останется внутри форсунки.

Если диаметры отверстий сопла увеличились на 10 - 12% па сравнению с номинальным размером или отличаются друг от друга на ±5%, то сопла заменяют.

Проверка плотности пары игла — направляющая втулка. Плотность посадки иглы в ее направляющей проверяют следующим образом:

пружину форсунки затягивают таким образом, чтобы давление открытия иглы соответствовало указанному в инструкции по эксплуатации двигателя или в его паспорте;

создают давление в форсунке, несколько превышающее оговоренное инструкцией, и по секундомеру определяют время падения давления на 50 кгс/см2 от установленного;

время, за которое давление упадет на 50 кгс/см2, указывается в инструкции по эксплуатации двигателя и должно быть не меньше 15 сек для новых распылителей и 5 сек для распылителей, бывших в употреблении.

При уменьшении плотности пары значительно увеличиваются протечки топлива через зазор во время работы двигателя. Нормальным (для новой форсунки) считается протечка топлива 1—4% количества топлива, поданного в цилиндр. Количество топлива, сливаемого из разных форсунок за одно и то же время, не должно различаться более чем на 50%.

При необходимости пару игла — направляющая заменяют запасной. Переставлять иглы в направляющих втулках не рекомендуется, так как эти детали очень точно (прецизионно) пригнаны друг к другу. При наклоне направляющей на 45° игла должна выходить из нее на 1/3 длины направляющей части под действием собственного веса при любом повороте вокруг своей оси.

Проверка и регулировка давления подъема иглы форсунки. Для проверки рабочего давления открытия иглы форсунки устанавливают на стенде (см. рис. 1) и насосом 2 создают давление топлива, контролируемое по манометру 9. Величина давления указывается в инструкции по эксплуатации двигателя и регулируется изменением силы натяжения пружины форсунки.

Отклонение величины давления открытия иглы форсунки от нормы допускается в пределах ±(5÷10) кгс/см2.

Проверка подтекания форсунки. Плотность притирки уплотняющего конуса (или торца) иглы проверяют медленным повышением давления топлива в форсунке, плавно передвигая для этого рычаг 1 (см. рис. 1). При давлении на 5 - 10 кгс/см2 меньше давления впрыска конец распылителя должен быть сухим.

Если форсунка подтекает, то слегка притирают иглу к ее седлу при помощи тонкой пасты ГОИ, разведенной на керосине. При притирке следят за тем, чтобы паста не попадала в зазор между иглой и ее направляющей. После притирки детали тщательно промывают в керосине или чистом топливе, обдувают воздухом и снова проверяют на отсутствие подтекания.

Проверка качества распыливания топлива. Во время подачи топлива форсунка должна давать резкий и четкий дробный впрыск с характерным резким звуком. Для удобства наблюдения за качеством распиливания рекомендуется направить форсунку на лист чистой бумаги. Следы топлива на бумаге должны быть одинаковой густоты и расположены на равном расстоянии от центра. Если форсунка не дает равномерного по окружности распыливания, ее разбирают, отверстия сопла прочищают тонкой мягкой проволокой.

При большой разработке сопловых отверстий увеличивается их суммарное сечение и нарушается правильная форма сверления, что вызывает снижение скорости выхода топлива из форсунки и, следовательно, ухудшает качество распыла. В этом случае обычно сопло заменяют запасным.

Проверка и регулирование топливных насосов высокого давления

Топливные насосы различны по конструкции, поэтому, приступая к проверке и регулированию их, необходимо это помнить. Правила регулирования топливных насосов указываются в инструкции по эксплуатации двигателя.

В реверсивных двигателях проверка осуществляется отдельно для работы «Вперед» и «Назад» и в случае съемных кулачных шайб - для каждого цилиндра.

Рассмотрим проверку и регулирование топливных насосов, показанных на рис. 1 - 4.

Проверка и регулирование начала подачи топлива. При проверке и регулировании начала подачи топлива отсоединяют трубопровод от насоса к форсунке и вместо него устанавливают стеклянную трубку (моментоскоп) внутренним диаметром 1 —1,5 мм и присоединяют ее к нагнетательному штуцеру насоса с помощью резиновой трубки.

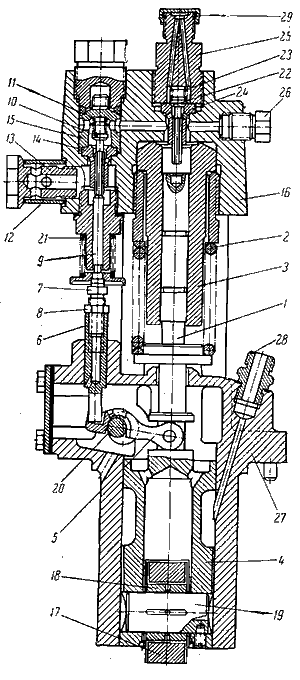

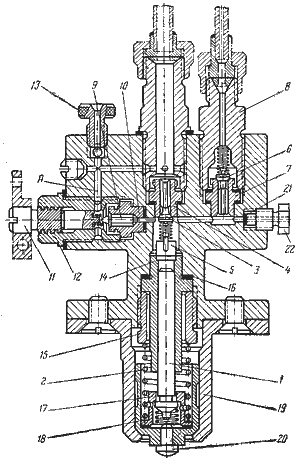

Рис. 1. Топливный насос двигателя 8ДР 43/61.

Рукоятку поста управления двигателя ставят в позицию «Полный ход» и таким образом включают насосы на полную подачу топлива. Открывают на насосах устройства для выпуска воздуха и, применяя рычаг, передвигают плунжер до появления из этих устройств топлива без пузырьков воздуха.

Затем устройство для выпуска воздуха закрывают и продолжают передвигать плунжер, заполняя топливом часть стеклянной трубки.

Медленно проворачивают коленчатый вал по направлению вращения двигателя, наблюдая за положением топлива в моментоскопе. Как только уровень топлива стронется с места (насос начал подачу), вращение прекращают и определяют положение метки в.м.т. данного поршня на маховике по отношению к стрелке, закрепленной на станине двигателя.

Рис. 2. Топливный насос двигателя СД 16,5/20.

Для этого рулеткой замеряют расстояние от отметки в.м.т. на маховике до стрелки и полученную величину делят на длину дуги, соответствующую повороту коленчатого вала на 1°. Полученная величина угла соответствует началу подачи топлива насосом. Например, длина обода маховика равна 5400 мм и в момент начала подачи топлива насосом отметка в.м.т. не дошла до стрелки при такте сжатия на расстояние 150 мм. В этом случае длина дуги, соответствующая повороту коленчатого вала на 1°, будет 5400/360= 15 мм и угол начала подачи топлива составит 150/15=10°. Полученный угол сравнивают с данными инструкции по эксплуатации двигателя.

Угол начала подачи топлива регулируют следующими способами:

перестановкой кулачных шайб (если позволяет конструкция);

изменением зацепления между шестернями, передающими вращение от коленчатого вала к валу топливных насосов;

изменением положения вала топливных насосов;

специальными устройствами в конструкции топливного насоса.

Момент начала подачи топлива насосом с регулированием количества подаваемого топлива концом подачи (см. рис. 2, 3) изменяют перестановкой кулачной шайбы, что влияет на начало подъема плунжера.

Рис. 3. Топливный насос двигателя МАН.

В насосе с регулированием количества подаваемого топлива началом подачи с помощью клапана (см. рис. 1) регулированием винта изменяют момент закрытия перепускного клапана, что обеспечивает изменение момента начала подачи топлива.

В насосе плунжерного типа с регулированием количества топлива началом подачи (см. рис. 4) регулированием активного хода плунжера изменяют момент закрытия верхним торцом плунжера отверстия в гильзе, вследствие чего изменяется момент начала подачи топлива.

Рис. 4. Схема топливного насоса золотникового типа.

Если начало подачи топлива регулируют перестановкой кулачной шайбы или изменением зацепления шестерен, передающих вращение от коленчатого вала к валу топливных насосов, либо изменением положения вала топливного насоса, то поступают следующим образом:

устанавливают коленчатый вал в положение, при котором насос проверяемого цилиндра должен начать подачу топлива. Для этого поворачивают вал по направлению вращения двигателя так, чтобы отметка в. м. т. соответствующего цилиндра не дошла до стрелки на угол опережения подачи топлива;

поворачивают кулачную шайбу относительно неподвижного вала, или выводят из зацепления шестерни и поворачивают вал топливных насосов, или отсоединяют вал топливных насосов и переставляют его на необходимый угол. Кулачную шайбу или, вал переставляют в сторону их вращения во время работы двигателя и заканчивают перестановку в момент изменения уровня топлива в моментоскопе, который присоединен к насосу проверяемого цилиндра;

закрепляют кулачную шайбу, или соединяют шестерни совпавшими зубьями, или присоединяют вал топливных насосов.

По окончании регулирования убеждаются в правильности ее выполнения, проверяя момент начала подачи топлива, как описывалось ранее.

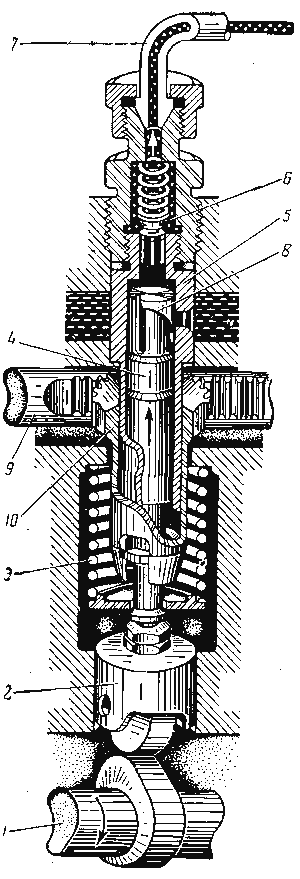

Определение и регулирование количества, топлива, подаваемого насосом. При определении количества топлива, подаваемого насосами, к ним подсоединяют трубопроводы 1 высокого давления с эталонными или хорошо отрегулированными форсунками 2 (рис. 5) и рычаг, установленный на посту управления двигателя и действующий на топливные насосы, ставят в положение «Полный ход».

Рис. 5. Проверка топливных насосов на подачу количества топлива.

Затем методом, указанным выше (см. проверку начала подачи топлива), из насосов удаляют воздух и с помощью рычага производят каждым насосом равное число подач топлива в мензурки 3. Если количество топлива в мензурках разных форсунок отличается не больше чем на 5%, то насосы отрегулированы с достаточной точностью.

Ориентировочно максимальное количество топлива, подаваемого насосом в цилиндр за один впрыск, определяют следующим образом. Предположим, что мощность одного цилиндра четырехтактного двигателя 100 л. с. при 600 об/мин и расход топлива на 1 л. с.-ч 180 г (данные указываются в паспорте двигателя). В этом случае число рабочих ходов в час составляет (600·60)/2 =18 000 и, следовательно, подача топлива на один рабочий ход будет (180·100)/18000=1г. Максимальное количество топлива, подаваемого насосом, с учетом перегрузки двигателя на 10% должно быть 1,1 г.

Количество топлива, подаваемого насосом, зависит от конструкции последнего. В насосе, изображенном на рис. 3, изменяют положение винта, вследствие чего клапан открывается раньше или позже, и количество подаваемого топлива изменяется.

В насосе, показанном на рис. 2, ввертывают или вывертывают винт, благодаря чему перепускная игла открывается на различную величину, и количество подаваемого топлива изменяется. В насосе, приведенном на рис. 4, поворотом плунжера изменяют момент совпадения отсечной кромки с отверстием в гильзе и, следовательно, количество подаваемого топлива изменяется.

Лучше всего проверять топливные насосы на равномерность подачи топлива по цилиндрам на специальном стенде, который приводится в действие электродвигателем.

Окончательное регулирование топливных насосов осуществляют во время работы двигателя по температуре отработавших газов, путем определения среднего индикаторного давления и т. п.

Проверка и регулирование «нулевого положения» топливных насосов. При положении рукоятки поста управления двигателем в позиции «Стоп» насосы не должны подавать топливо («нулевое положение»), вследствие чего двигатель останавливается.

Метод регулирования на «нулевое положение» зависит от конструкции насоса и механизма, передающего усилие от рукоятки поста управления к насосам. Регулирование на «нулевое положение» осуществляют следующим образом:

устанавливают моментоскоп, удаляют воздух из насосов, плунжер передвигают при помощи рычага, наблюдают за подачей топлива насосом в моментоскоп (см. проверку начала подачи топлива);

рукоятку поста управления двигателем переводят в позицию «Стоп» и продолжают передвигать плунжер. Если уровень топлива в моментоскопе не изменяется, то насос на «нулевое положение» отрегулирован правильно.

При необходимости регулируют механизм, передающий усилие от рукоятки поста управления к насосам, или переставляют ограничитель передвижения рукоятки в положение, обеспечивающее нулевую подачу топлива насосами.

Проверка плотности клапанов и пары плунжер—втулка. Для проверки плотности нагнетательного клапана отсоединяют от насоса трубопровод форсунки и вместо него присоединяют трубку, на конце которой устанавливают манометр. При помощи рычага (предварительно выпустив воздух) прокачивают насос и создают в манометре давление топлива, примерно в 2 раза большее, чем при подъеме иглы форсунки.

Затем плунжер передвигают вниз (нагнетательный клапан закроется) и наблюдают за показанием манометра. Падение давления на 100 кгс/см2 должно происходить не скорее чем за 5 мин при начальном давлении около 500кгс/см2 и за 10 мин при начальном давлении 300 кгс/см2. При более быстром падении давления требуется притирка клапана пастой ГОИ или другими подобными пастами, величина зерна (крупинок) которых не превышает 0,003—0,005мм.

Плотность всасывающего, перепускного или отсечного клапана можно проверить только с предварительной частичной разборкой насоса, с использованием специального пресса или соседнего насоса для создания необходимого давления, при установке заглушек в необходимые места в зависимости от конструкции насоса и объекта испытания.

Например, для проверки в насосе, изображенном на рис. 2, всасывающего клапана необходимо:

установить заглушки под седло 10, между корпусом и втулкой, вынуть нагнетательный клапан и присоединить к штуцеру соседний топливный насос;

открыть всасывающий клапан и топливом из соседнего насоса прокачать проверяемый насос с целью удаления воздуха из системы;

закрыть всасывающий клапан и соседним насосом создать необходимое давление, которое контролируется по манометру, установленному на трубопроводе между насосами.

Если проверяется перепускная игла, то заглушки устанавливают вместо гнезда между корпусом и втулкой, вынимают нагнетательный клапан, присоединяют к штуцеру соседний топливный насос, открывают перепускную иглу и воздушный клапан, прокачивают систему топливом из соседнего насоса. Затем перепускную иглу закрывают и соседним насосом в системе создают давление опрессовки.

Давление испытания различных клапанов насоса и нормы его падения те же, что и при испытании нагнетательного клапана.

Плотность пары плунжер - втулка проверяют также опрессовкой с помощью соседнего насоса, но заглушки устанавливают вместо всех клапанов, кроме нагнетательного. Последний вынимают. Например, при проверке плотности пары плунжер - втулка в насосе, изображенном на рис. 2, заглушки устанавливают под седло и вместо гнезда.

Нормы плотности пары плунжер — втулка должны соответствовать величинам, указанным в заводской инструкции. При отсутствии этих данных можно руководствоваться помещенными ниже средними нормами.

Время падения давления с 200 до 150 кгс/см2 (на 50 кгс/см2) для плунжерных пар золотникового типа должно быть не менее 15 сек для новых и не менее 5 сек для имеющих износ; для гладких плунжеров — не менее 20 секдля новых и не менее 7 сек для имеющих износ.

Разность плотности плунжерных пар, установленных на одном двигателе, должна быть не более ±15% средней плотности для новых плунжерных пар и не менее ±20% средней плотности для плунжерных пар, имеющих износ.

При необходимости пару плунжер — втулка заменяют запасной.

Эксплуатация судовых дизелей

.1 Что понимают под эксплуатацией судовых дизелей?

О: Подготовку дизельной установки к действию, пуск дизеля, обслуживание дизеля во время работы, вывод из действия (остановка) дизеля в соответствии с инструкцией завода-изготовителя и Правилами технической эксплуатации (ПТЭ).

.2 Может ли вахтенный моторист самостоятельно выполнять операции по эксплуатации и обслуживанию элементов судовой энергетической установки?

О: Нет. Вахтенный моторист, участвуя в несении вахты в машинном отделении, выполняет мероприятия по поддержанию дизельной установки в заданном режиме, установленным старшим механиком через вахтенного механика.

.3 Какие операции предусмотрены по подготовке главной дизельной установки к действию?

О: К операциям по подготовке дизельной установки к действию относятся: подготовка топливной системы, масляной системы, подготовка системы водяного охлаждения, подготовка системы пуска, наддува, подготовка валопровода и Т.д., проворачивание валоповоротного устройства при подаче цилиндровой смазки, пробный пуск.

.4 Как должны выполняться операции по пуску дизеля?

О: Операции по пуску дизеля должны выполняться в последовательности, предусмотренной инструкцией завода-изготовителя.

.5 Чего следует избегать после запуска дизеля?

О: После запуска следует избегать длительной работы дизеля на холостом ходу более времени, оговорённого инструкцией завода-изготовителя и самой малой нагрузке, так как это приводит к повышенным отложениям загрязнений в цилиндрах и проточных частях дизеля.