Laboratornaya_rabota__1

.docЛабораторная работа № 1

Расчет параметров и выбор гидродвигателя

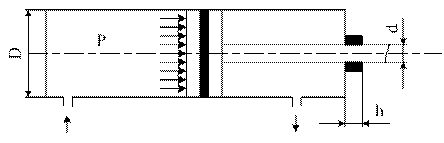

Расчет гидравлического привода основан на условии равновесия поршня в рабочем цилиндре (рис. 2):

![]() ,

(2.1)

,

(2.1)

где

![]() –

тяговое усилие поршня, Н;

–

тяговое усилие поршня, Н;

![]() –

суммарные силы сопротивления перемещению,

Н;

–

суммарные силы сопротивления перемещению,

Н;

![]() ,

(2.2)

,

(2.2)

где

![]() –

полезная нагрузка, Н;

–

полезная нагрузка, Н;

![]() –

сила трения в уплотнении поршня и штока,

Н; Ри – сила инерции массы перемещаемых

частей, разгоняемых при пуске, Н;

–

сила трения в уплотнении поршня и штока,

Н; Ри – сила инерции массы перемещаемых

частей, разгоняемых при пуске, Н;

![]() –

сила на преодоление противодействия в

противоположной полости, Н.

–

сила на преодоление противодействия в

противоположной полости, Н.

Рис. 2. Расчетная схема гидроцилиндра

Поршень должен развивать такое тяговое усилие Р, которое за вычетом сопротивлений должно преодолевать заданную полезную нагрузку.

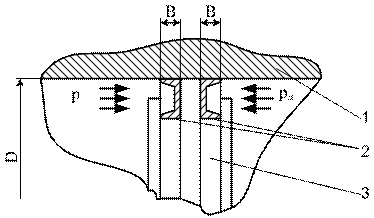

Сила трения манжет о стенку цилиндра, Н (рис. 3)

![]() (2.3)

(2.3)

где

![]() –

коэффициент трения манжеты о стенку

цилиндра (принимается равным 0,15);

–

коэффициент трения манжеты о стенку

цилиндра (принимается равным 0,15);

![]() –

диаметр цилиндра, см;

–

диаметр цилиндра, см;

![]() –

высота манжеты (длина прилегания манжеты

к стенке цилиндра), см;

–

высота манжеты (длина прилегания манжеты

к стенке цилиндра), см;

![]() –

давление в рабочей полости цилиндра,

МПа;

–

давление в рабочей полости цилиндра,

МПа;

![]() –

давление вытесняемой жидкости (0.2–0.3

МПа).

–

давление вытесняемой жидкости (0.2–0.3

МПа).

Рис. 3. Схема к расчету силы трения в уплотнении поршня: 1 – цилиндр; 2 – манжеты уплотнительные; 3 – поршень

Силы трения, вычисленные по этой формуле для манжет по ГОСТ 6969-54, составляют (0,05–0,15)Р. Для предварительных расчетов может быть принято

![]() (2.4)

(2.4)

Сила трения в сальнике с мягкой набивкой, Н,

![]() (2.5)

(2.5)

где

![]() –

коэффициент трения мягкой набивки о

шток, принимаемый равным 0,2;

–

коэффициент трения мягкой набивки о

шток, принимаемый равным 0,2;

![]() –

диаметр штока, см; h – длина сальника,

см;

–

диаметр штока, см; h – длина сальника,

см;

![]() –

давление в полости цилиндра, прилегающей

к уплотнению, МПа.

–

давление в полости цилиндра, прилегающей

к уплотнению, МПа.

Диаметр штока у гидравлических цилиндров – (0,2–0,7) D. Длина сальника принимается равной d. Значения сил трения в сальнике, вычисленные для указанных условий, будут находиться в пределах (0,03–0,14)P, Для предварительных расчетов может быть принято

![]() (2.6)

(2.6)

Для цилиндров с односторонним штоком (рис. 2) потери на трение

![]() (2.7)

(2.7)

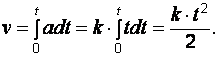

При расчете сил инерции полагают, что разгон перемещаемых частей происходит с ускорением a, нарастающим пропорционально времени t при коэффициенте пропорциональности к, т.е. a = к t. Следовательно,

Подставив вместо k его значение, получим

Откуда

Силы инерции, Н,

(2.8)

(2.8)

где m – масса

перемещаемых частей, кг;

![]() –

наибольшая скорость их движения, м/с

(максимальная скорость перемещения,

которую могут обеспечить гидроприводы,

составляет 1–1,5 м/с);

–

наибольшая скорость их движения, м/с

(максимальная скорость перемещения,

которую могут обеспечить гидроприводы,

составляет 1–1,5 м/с);

![]() –

продолжительность разгона, которая

практически находится в пределах 0,05–5

с (меньше величины относятся к более

легким перемещаемым частям и меньшим

скоростям, большие – к тяжелым частям

и большим скоростям),

–

продолжительность разгона, которая

практически находится в пределах 0,05–5

с (меньше величины относятся к более

легким перемещаемым частям и меньшим

скоростям, большие – к тяжелым частям

и большим скоростям),

Сила на преодоление противодавления в противоположной полости цилиндра, Н,

![]() (2.9)

(2.9)

где F – активная

площадь поршня в противоположной полости

цилиндра, см2;

![]() –

давление вытесняемой жидкости, МПа.

–

давление вытесняемой жидкости, МПа.

Для предварительных расчетов можно принять

![]() (2.10)

(2.10)

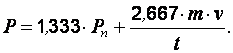

Подставит

полученные значения величии

![]() ,

Ри и

,

Ри и

![]() ,

подсчитанный по формулам (2.7), (2.8),

(2.10), в выражение (2.2) и решив его относительно

P, получим формулу для расчета тягового

усилия:

,

подсчитанный по формулам (2.7), (2.8),

(2.10), в выражение (2.2) и решив его относительно

P, получим формулу для расчета тягового

усилия:

(2.11)

(2.11)

Давление жидкости

![]() в

силовом цилиндре выбирают в зависимости

от тягового усилия

в

силовом цилиндре выбирают в зависимости

от тягового усилия

![]() .

При меньших давлениях жидкости

обеспечиваются более благоприятные

условия для работы уплотнений, но

при больших усилиях габариты гидроцилиндров

получаются очень громоздкими. Исходя

из этого, невысокие давления жидкости

.

При меньших давлениях жидкости

обеспечиваются более благоприятные

условия для работы уплотнений, но

при больших усилиях габариты гидроцилиндров

получаются очень громоздкими. Исходя

из этого, невысокие давления жидкости

![]() =

1,6 МПа применяют при тяговых усилиях

=

1,6 МПа применяют при тяговых усилиях

![]() =

10000 – 20000 Н. Для тяговых усилий

=

10000 – 20000 Н. Для тяговых усилий

![]() =

50000 – 100000 Н давление жидкости повышают

до 10 МПа.

=

50000 – 100000 Н давление жидкости повышают

до 10 МПа.

Выбор гидроцилиндров осуществляем по двум параметрам – величине хода поршня, которая выбирается конструктивно в соответствии с кинематической схемой, и внутреннему диаметру, который определяется расчетом.

Диаметр цилиндра определяется по формуле:

,

(2.12)

,

(2.12)

где p – давление

рабочей жидкости, МПа;

![]() –

поправочный коэффициент, учитывающий

влияние потерь давления в линиях

нагнетания и слива, а также трения в

уплотнениях штока и поршня гидроцилиндра

(

–

поправочный коэффициент, учитывающий

влияние потерь давления в линиях

нагнетания и слива, а также трения в

уплотнениях штока и поршня гидроцилиндра

(![]() = = 1,15…1,30);

= = 1,15…1,30);

![]() –

тяговое усилие привода.

–

тяговое усилие привода.

Расчетный диаметр

цилиндра округляется в большую сторону.

Далее определяем диаметр штока. Если

давление рабочей жидкости p находится

в пределах от 1,5 до 5,0 МПа, то диаметр

штока найдем из соотношения

![]() =

0,5, а если давление рабочей жидкости

свыше 5 МПа из соотношения

=

0,5, а если давление рабочей жидкости

свыше 5 МПа из соотношения

![]() =

0,7.

=

0,7.

После определения

величин D и

![]() выбираем

гидроцилиндр по ГОСТ 6540–68, или по

ОСТ 12.44.099–78

выбираем

гидроцилиндр по ГОСТ 6540–68, или по

ОСТ 12.44.099–78