3й курс 5 семестр / Sbornik_k_r_i_rasch_-graf_zad

.pdf

квалифицированного (высокооплачиваемого) сварщика, либо применением автоматической сварки, а также специальными приспособлениями, в которых деталь фиксируется до полного остывания.

Общее условие проектирования сварных соединений – обеспечение равнопрочности шва и свариваемых деталей.

Расчёт на прочность сварных швов

По ориентации относительно приложенных сил различают: лобовые швы – перпендикулярные силам; фланговые швы – параллельны силам; косые швы – под углом к силам.

Эти виды швов в различных сочетаниях применяются в разных соединениях.

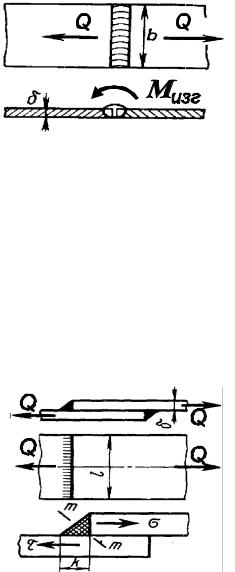

ЛОБОВОЙ ШОВ

Рис.7.1.

Соединения встык обычно выполняются лобовыми швами. При качественной сварке соединения разрушаются не по шву, а в зоне температурного влияния. Поэтому рассчитываются на прочность по сечению соединяемых деталей без учёта утолщения швов. Наиболее частые случаи – работа на растяжение и на изгиб.

Напряжения растяжения:

раст = Q / S = Q / b ≤ [ раст]шва.

Напряжения изгиба: изг = Mизг / W = 6 Mизг / b 2 ≤ [ изг]шва. Допускаемые напряжения шва [ раст]шва и [ изг]шва принимаются в

размере 90% от соответствующих допускаемых напряжений материала свариваемых деталей.

|

Соединения внахлёстку |

выполняются |

||||

ЛОБОВОЙ ШОВ. |

||||||

лобовыми, фланговыми и косыми швами. |

|

|||||

|

|

|||||

|

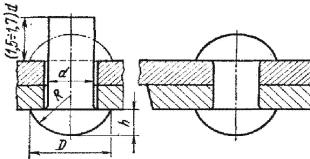

Лобовые швы в инженерной практике |

|||||

|

рассчитывают |

только |

по |

касательным |

||

|

напряжениям. |

За |

расчётное |

сечение |

||

|

принимают биссектрису m-m, где обычно |

|||||

|

наблюдается разрушение. Расчёт только по |

|||||

|

касательным напряжениям не зависит от угла |

|||||

|

приложения нагрузки. |

|

|

|

||

Рис.7.2. |

При этом τ = Q / (0,707 k l) ≤ [τ']шва. |

|

||||

51

Фланговые швы характерны неравномерным распределением напряжений, поэтому их рассчитывают по средним касательным напряжениям. При действии растягивающей силы касательные напряжения равны:

τ = Q / (2*0,707 l) ≤ [τ']шва.

При действии момента: τ = M / (0,707 k l) ≤ [τ']шва.

Если швы несимметричны, то нагрузка на фланговые швы распределяется по закону рычага Q1,2 = Q l1,2 / ( l1 + l2), где l1 и l2 – длины швов.

При этом швы рассчитывают по соответствующим нагрузкам, а длины швов назначают пропорционально этим нагрузкам. Касательные напряжения в швах

τ1,2 = Q1,2 / (1,414 l1,2 ) ≤ [τ']шва.

Косые швы рассчитываются аналогичным образом. Нагрузка Q раскладывается на проекции в продольном и нормальном направлениях к шву, а далее выполняются расчёты лобового и флангового швов.

Комбинированные лобовые и фланговые швы рассчитывают на основе принципа распределения нагрузки пропорционально несущей способности отдельных швов. При действии силы Q касательные напряжения равны:

τQ = Q / [0,707 k ( 2lф+ lл )] ≤ [τ']шва.

Если действует момент M, то

τM = M / [0,707 k lл ( lф+ lл /6)] ≤ [τ']шва.

При совместном действии силы и момента касательные напряжения складываются τ = τМ + τQ ≤ [τ']шва.

Тавровые и угловые швы соединяют элементы в перпендикулярных плоскостях. Выполняются либо стыковым швом с разделкой кромок (а), либо угловым без разделки кромок (б). При нагружении изгибающим моментом и силой прочность соединения оценивают:

для стыкового шва (а) по нормальным напряжениям

= 6M/ (b 2) + Q / (l ) ≤ [ раст]шва,

для углового шва (б) по касательным напряжениям

τ = 6M/(1,414 l2k)+ Q / (1,414 l k ) ≤ [τ']шва.

Заклёпочные соединения

Образуются с помощью специальных деталей – заклёпок. Заклёпка имеет грибообразную форму и выпускается с одной головкой (закладной) вставляется в совместно просверленные детали, а затем хвостовик ударами молотка или пресса

расклёпывается, образуя вторую ЗАКЛЁПКА головку (замыкающую). При этом

детали сильно сжимаются, образуя прочное, неподвижное неразъёмное соединение.

Рис.7.3. 52

Достоинства заклёпочного соединения: 1.соединяют не свариваемые детали (Al);

2.не дают температурных деформаций;

3.детали при разборке не разрушаются. Недостатки заклёпочного соединения:

1.детали ослаблены отверстиями;

2.высокий шум и ударные нагрузки при изготовлении;

3.повышенный расход материала.

Заклёпки изготавливают из сравнительно мягких материалов: Ст2, Ст3, Ст10, Ст15, латунь, медь, алюминий.

Заклёпки испытывают сдвиг (срез) и смятие боковых поверхностей. По этим двум критериям рассчитывается диаметр назначаемой заклёпки. При этом расчёт на срез – проектировочный, а расчёт на смятие – проверочный.

Здесь и далее имеем в виду силу, приходящуюся на одну заклёпку.

При |

|

одной |

|

плоскости среза |

При |

|

двух плоскостях среза |

||||||

метр заклёпки: |

|

|

|

ладки с двух сторон): |

|

|

|||||||

|

|

|

|

|

|

d |

|

|

|

|

|

. |

|

dзакл |

|

|

срез ). |

закл |

|

2P /( |

) |

||||||

|

|

4P /( |

|

|

|

|

срез |

|

|

||||

Напряжения смятия на боковых поверхностях заклёпки см = P/Sd ≤ [ ]см, где: S – толщина наименьшей из соединяемых деталей. При проектировании заклёпочных швов как, например, в цистернах, необходимо следить, чтобы равнодействующая нагрузок приходилась на центр тяжести шва.

Следует симметрично располагать плоскости среза относительно линии действия сил, чтобы избежать отрыва головок.

Кроме того, необходимо проверять прочность деталей в сечении, ослабленном отверстиями.

Резьбовые соединения

Являются наиболее совершенным, а потому массовым видом разъёмных соединений. Применяются в огромном количестве во всех машинах, механизмах, агрегатах и узлах.

Основные детали соединения имеют наружную либо внутреннюю винтовую нарезку (резьбу) и снабжены огранёнными поверхностями для захвата гаечным ключом.

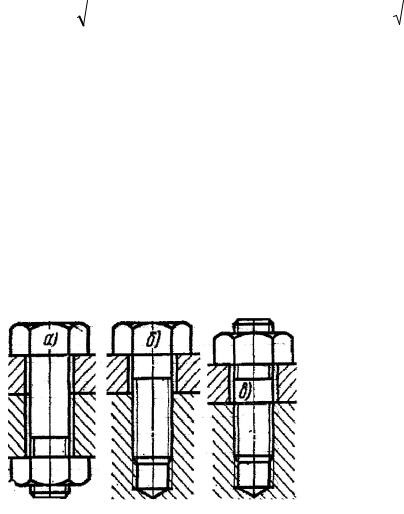

Рис.7.5.

53

Болт – длинный цилиндр с головкой и наружной резьбой. Проходит сквозь соединяемые детали и затягивается гайкой (а) – деталью с резьбовым отверстием. Винт – внешне отличается от болта, но завинчивается в резьбу одной из соединяемых деталей (б). Шпилька – винт без головки с резьбой на обоих концах

(в).

Расчёт на прочность резьбовых соединений

Осевая нагрузка винта передаётся через резьбу гайке и уравновешивается реакцией её опоры. Каждый из Z витков резьбы нагружается силами F1, F2, … FZ.

В общем случае нагрузки на витках не одинаковы. Задача о распределении нагрузки по виткам статически неопределима и была решена русским учёным Н.Е. Жуковским в 1902 г. на основе системы уравнений для стандартной шестигранной гайки. При расчётах неравномерность рагрузки учитывают эмпирическим (опытным) коэффициентом Km, который равен 0,87 для треугольной, 0,5 – для прямоугольной и 0,65 для трапецеидальной резьбы.

Основные виды разрушений у крепёжных резьб – срез витков, у ходовых - износ витков. Следовательно, основной критерий работоспособности

для расчёта крепёжных резьб – прочность по касательным напряжениям среза, а для ходовых резьб – износостойкость по напряжениям смятия.

Условие прочности на срез:

F / (πd1HKKm) ≤ [τ] для винта; τ = F / (πdHKKm) ≤ [τ] для гайки,

где: H –высота гайки или глубина завинчивания винта в деталь, K=ab/p или K=ce/p

– коэффициент полноты резьбы, Km – коэффициент неравномерности нагрузки по виткам.

Условие износостойкости на смятие:

см = F / (πd2HZ) ≤ [ ]см,

где: Z – число рабочих витков.

Равнопрочность резьбы и стержня винта является важнейшим условием назначения высоты стандартных гаек. Так, приняв в качестве предельных напряжений пределы текучести материала и учитывая, что τТ ≈ 0,6 Т условие равнопрочности резьбы на срез и стержня винта на растяжение предстанет в виде:

τ = F/(πd1HKKm)= = 0,6σТ = 0,6 F /[(π/4) d12]. При K = 0,87 и Km = 0,6 получаем H

≈ 0,8d1, а учитывая, что d1 = d окончательно принимаем высоту нормальной стандартной крепёжной гайки H ≈ 0,8d.

В расчёте болтов сначала находят силу, приходящуюся на один болт. Затем всё многообразие компоновок резьбовых соединений может быть сведено к трём простейшим расчётным схемам.

А. Болт вставлен в отверстия с зазором.

Соединение нагружено продольной силой Q. Болт растянут.

Условие прочности на растяжение запишется в виде: растрезьб резьбраст .

Напряжения растяжения в резьбе растрезьб 4Q/ dвнутр2 .

Из условия прочности на растяжение находим внутренний диаметр резьбы

резьбы болта dвнутр  4Q /( раст ).

4Q /( раст ).

54

Найденный внутренний диаметр резьбы округляют до ближайшего большего по ГОСТ 9150-59. Там же указан конкретный типоразмер-номер (наружный диаметр резьбы) болта.

Б. Болт вставлен в отверстия без зазора. Соединение нагружено поперечной силой Р.

При этом болт работает на срез. Внутренний диаметр резьбы

резьбы

рассчитывается аналогично случаю с растяжением: dвнутр 4P /( срез ).

Порядок назначения номера болта также аналогичен предыдущему случаю.

В. Болт вставлен с зазором.

Соединение нагружено поперечной силой F.

Сила затяжки болта V должна дать такую силу трения между деталями, которая была бы больше поперечной сдвигающей силы F.

Болт работает на растяжение, а от момента затяжки испытывает ещё и кручение, которое учитывается повышением нормальных напряжений на 30% (в 1,3 раза).

резьбы

Тогда dвнутр  4 *1,3*V /( раст ).

4 *1,3*V /( раст ).

По опыту многочисленных расчётов принимают величину требуемой растягивающей силы V в зависимости от сдвигающей поперечной силы F

V = 1,2 F/ f.

резьб

Тогда внутренний диаметр резьбы болта dвнутр  6,24F /( f раст ), где: f – коэффициент трения.

6,24F /( f раст ), где: f – коэффициент трения.

Во всех случаях в расчёте находится внутренний диаметр резьбы, а обозначается резьба по наружному диаметру. Распространённая ошибка состоит в том, что рассчитав, например, внутренний диаметр резьбы болта 8мм, назначают болт М8, в то время как следует назначить болт М10, имеющий наружный диаметр резьбы 10мм, а внутренний 8мм.

Концентрация напряжений во впадинах витков резьбы учитывается занижением допускаемых напряжений резьбы на 40% по сравнению с соответствующими допускаемыми напряжениями материала.

Решение задач рассматривается в [6] c. 43-45, 50-55, 62-63, 96-99.

Задача 5.1

Определить допускаемую силу F, которая может быть приложена к рычагу, исходя из прочности стыкового сварного шва (рис. 5.1). Размер рычага у места сварки axb. Материал рычага сталь СтЗ. Нагрузка статическая. Сварка ручная.

55

Рис.5.1

Таблица 5.1

Параметры |

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

L, м |

0,6 |

0,6 |

0,65 |

0,65 |

0,7 |

0,75 |

0,75 |

0,8 |

0,85 |

0,9 |

|

|

|

|

|

|

|

|

|

|

|

а, м |

40 |

50 |

50 |

60 |

70 |

80 |

80 |

90 |

90 |

100 |

|

|

|

|

|

|

|

|

|

|

|

b, м |

5 |

6 |

6 |

8 |

8 |

10 |

10 |

12 |

12 |

12 |

|

|

|

|

|

|

|

|

|

|

|

Задача 5.2

Рассчитать на равнопрочность швы сварного соединения косынки с растяжками в виде двух уголков, подобрав при этом номер уголков (рис. 5.2). На соединение действует сила F. Нагрузка статическая. Сварка ручная.

Рис.5.2

56

Таблица 5.2

Параметры |

|

|

|

|

|

Варианты |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

5 |

|

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

F, kH |

60 |

70 |

80 |

90 |

|

100 |

|

110 |

120 |

130 |

140 |

150 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Задача 5.3 |

|

|

|

|

|

||

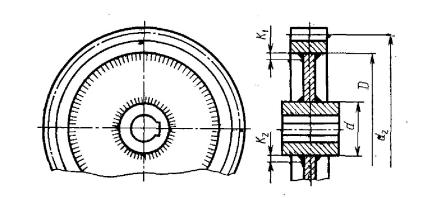

Проверить прочность сварных швов, соединяющих диск с ободом и со ступицей (рис. 5.3). Материал диска — сталь СтЗ, а ступицы и обода — сталь 35. Передаваемая валом мощность Р при угловой скорости , толщина швов:

K1 =8 мм, К2= 10 мм. Нагрузка статическая. Сварка ручная электродом

Э42.

Рис.5.3

Таблица 5.3

Параметры |

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

P, kBт |

24 |

28 |

32 |

34 |

36 |

38 |

40 |

42 |

44 |

46 |

|

|

|

|

|

|

|

|

|

|

|

, рад/с |

12 |

15 |

9 |

12 |

18 |

20 |

24 |

27 |

32 |

36 |

|

|

|

|

|

|

|

|

|

|

|

D, м |

0,6 |

0,65 |

0,7 |

0,67 |

0,65 |

0,66 |

0,62 |

0,65 |

0,68 |

0,7 |

|

|

|

|

|

|

|

|

|

|

|

d, м |

0,18 |

0,18 |

0,25 |

0,22 |

0,2 |

0,2 |

0,19 |

0,19 |

0,2 |

0,22 |

|

|

|

|

|

|

|

|

|

|

|

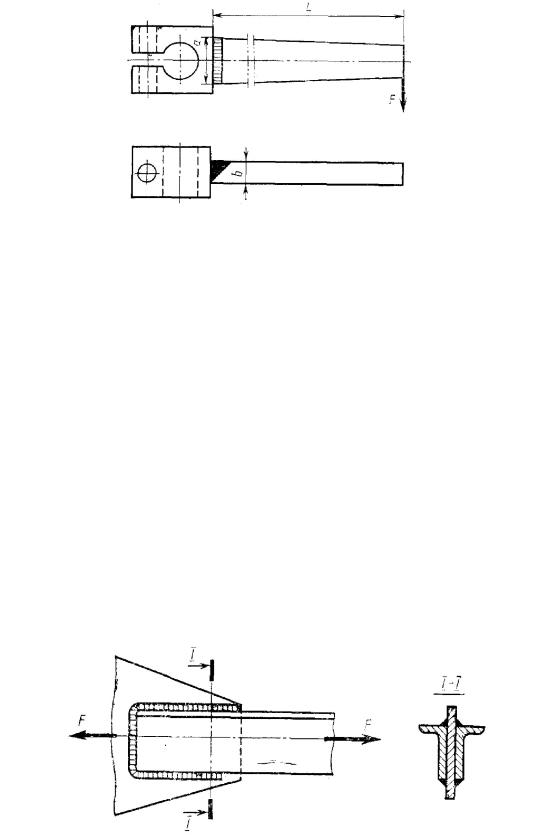

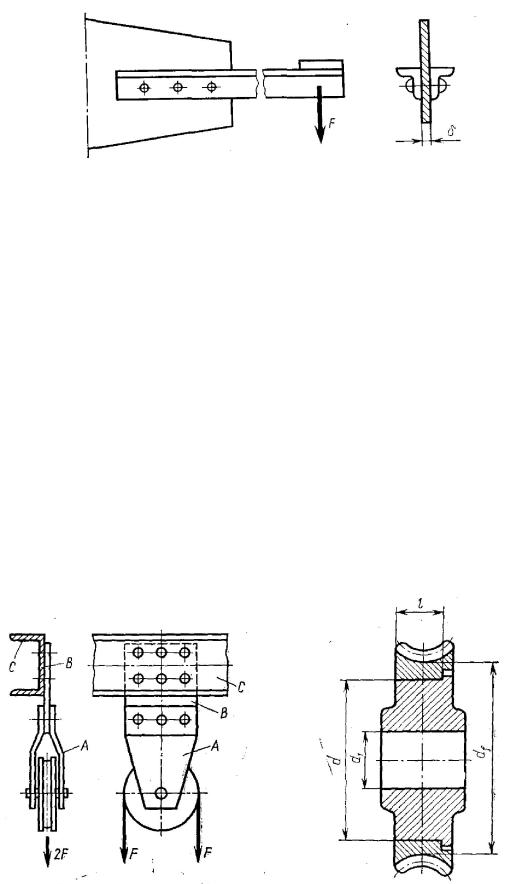

Задача 5.4

К конструкции (рис. 5.4), состоящей из косынки и двух уголков, приложена сила F. Определить номер профиля уголков и число заклепок. Материал косынки и заклепок — сталь СтЗ.

57

Рис.5.4

Таблица 5.4

Параметры |

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

F, kH |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

70 |

75 |

80 |

|

|

|

|

|

|

|

|

|

|

|

, мм |

10 |

10 |

10 |

12 |

12 |

12 |

12 |

15 |

15 |

15 |

|

|

|

|

|

|

|

|

|

|

|

Задача 5.5

Рассчитать заклепки, крепящие скобы А к косынке В, и косынку со швеллером С (рис. 5.5). Сила, действующая на блок, 2F.

Рис.5.5 |

Рис.5.6 |

58

Таблица 5.5

Параметры |

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

F , kH |

10 |

12 |

14 |

17 |

20 |

25 |

30 |

35 |

40 |

45 |

|

|

|

|

|

|

|

|

|

|

|

Задача 5.6

Рассчитать цилиндрическое соединение с натягом зубчатого венца и ступицы червячного колеса (рис. 5.6). Диаметр посадочной поверхности d, ее длина l. Передаваемый червячным колесом крутящий момент Тк. Венец выполнен из бронзы БрАЖ9-4, а ступица из чугуна СЧ 12-28.

Таблица 5.6

Параметры |

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

Tk , H м |

1000 |

1000 |

1100 |

1100 |

1200 |

1200 |

1300 |

1300 |

1400 |

1400 |

|

|

|

|

|

|

|

|

|

|

|

d f , мм |

300 |

310 |

320 |

330 |

340 |

350 |

360 |

370 |

380 |

390 |

|

|

|

|

|

|

|

|

|

|

|

l , мм |

50 |

52 |

54 |

56 |

58 |

60 |

62 |

64 |

66 |

68 |

|

|

|

|

|

|

|

|

|

|

|

d1 , мм |

65 |

67 |

70 |

72 |

74 |

76 |

78 |

80 |

82 |

85 |

|

|

|

|

|

|

|

|

|

|

|

d , мм |

270 |

280 |

290 |

300 |

310 |

320 |

330 |

340 |

350 |

360 |

|

|

|

|

|

|

|

|

|

|

|

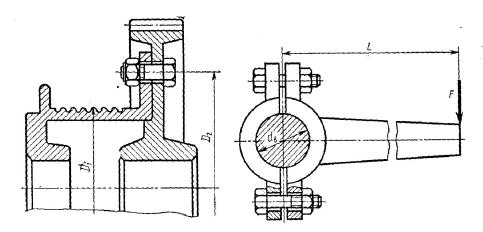

Задача 5.7

Определить количество и диаметр болтов, соединяющих барабан грузовой лебедки диаметром D1 с зубчатым колесом. Болты расположены по окружности диаметром D2 (рис. 5.7). Грузоподъемность лебедки F. Нагрузка постоянная. Расчет выполнить для болтов, установленных в отверстие с зазором и без зазора.

59

Рис.5.7 |

Рис.5.8 |

Таблица 5.7

Параметры |

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

F , kH |

12 |

15 |

17 |

19 |

21 |

23 |

25 |

27 |

29 |

31 |

|

|

|

|

|

|

|

|

|

|

|

D1, м |

0,2 |

0,25 |

0,3 |

0,35 |

0,37 |

0,4 |

0,42 |

0,45 |

0,47 |

0,5 |

|

|

|

|

|

|

|

|

|

|

|

D2 , м |

0,35 |

0,4 |

0,45 |

0,5 |

0,52 |

0,55 |

0,58 |

0,6 |

0,62 |

0,65 |

|

|

|

|

|

|

|

|

|

|

|

Задача 5.8

Рассчитать болты клеммового соединения рычага с валиком диаметром dB (рис.5.8). На конце рычага приложена постоянная нагрузка F . Материал болтов – сталь Ст3.

Таблица 5.8

Параметры |

|

|

|

|

|

Варианты |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

F , kH |

1,5 |

1,2 |

1,1 |

1,4 |

|

0,9 |

1,3 |

0,9 |

0,8 |

1,1 |

1,3 |

|

|

|

|

|

|

|

|

|

|

|

|

L , м |

0,4 |

0,4 |

0,3 |

0,2 |

|

0,2 |

0,2 |

0,3 |

0,3 |

0,4 |

0,4 |

|

|

|

|

|

|

|

|

|

|

|

|

dB , мм |

60 |

60 |

55 |

55 |

|

45 |

40 |

40 |

40 |

50 |

50 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|