- •1. Назначение

- •2. Конструкция

- •3. Способы крепления трубок

- •1. Сопловые устройства первых ступеней

- •2. Диафрагмы и промежуточные сопла

- •2. Крепление лопаток

- •2. Конструктивные схемы газотурбинных установок

- •2.1 Общие сведения

- •2.2 Судовая газотурбинная установка кировского завода

- •2.3 Газотурбинная установка танкера «аурис»

2. Крепление лопаток

Крепление лопаток в роторе производится различными способами. Все эти способы крепления можно разделить на два основных типа.

1. Крепление погруженного типа, когда хвосты лопаток заводятся в специальные выточки в ободе диска или барабана.

2. Крепление верхового типа, когда хвосты лопаток надеваются верхом и закрепляются на соответствующем гребне диска, а обод диска получается облегченным.

Часто встречающиеся формы лопаточных хвостов первого и второго типов креплений изображены на рис. 4.

Рис. 4. Формы лопаточных хвостов.

1 и 2 хвосты с боковым вырезом; 3—ласточкин хвост; 4 — Т-образный хвост; 5 — молотообразный хвост, полученный путем улучшения Т-образного хвоста; 6 — цилиндрический хвост; 7, 8, 9 — зубчиковые хвосты; хвосты лопаток с верховой насадкой: 10 — хвост типа обратный молоток; 11— верховое крепление лопаток при одном гребне на диске; 12 — то же при двух гребнях, 13 — хвост типа обратная елка.

Хвосты с одним боковым вырезом имеют направляющие лопатки; хвосты зубчиковые, Т-образные, а также типа ласточкин хвост имеют как направляющие, так и рабочие лопатки. Хвосты 3—5 предназначены для небольших и средних нагрузок. Зубчиковые крепления — для обычных средних и повышенных нагрузок. Наконец, крепления по типу 6, 10—13 — для весьма нагруженных лопаток.

В целях борьбы с вибрацией под влиянием воздействия струй пара концы активных лопаток обычно скрепляются бандажной лентой, надеваемой на шипы (рис. 3), которые затем расклепываются. Бандажная лента состоит по окружности из нескольких отрезков, между которыми имеются зазоры (порядка 1—2 мм) для теплового расширения. Концы отрезков иногда припаиваются к лопаткам.

В последнее время некоторое распространение получил способ крепления бандажа к лопаткам с помощью сварки. В этом случае высота шипа «а лопатке составляет примерно 7г толщины бандажа. После надевания бандажа производится приварка к нему лопаток. Иногда, обычно в случае больших окружных скоростей, каждая лопатка изготавливается за одно целое с бандажной полкой. Смыкаясь, эти полки образуют сплошное кольцо — бандаж.

В реактивных турбинах давление пара по обе стороны лопаток неодинаково, вследствие этого часть пара протекает через радиальные зазоры между рабочими лопатками и корпусом, а также направляющими лопатками и ротором, не совершая работы. В целях уменьшения протечки пара эти радиальные зазоры делаются весьма малыми. При этом не исключена возможность задевания лопаток за корпус или ротор (например, при неравномерном расширении отдельных частей турбины, короблении и т. п.).

Рис. 5. Скрепление двух соседних пакетов проволочным мостиком.

Чтобы в этом случае предотвратить аварию концы реактивных лопаток заостряют (рис. 1, 5), вследствие чего при задевании о корпус или ротор они легко стачиваются. У таких лопаток ленточные бандажи обычно не ставятся. Их назначение выполняет связующая проволока, которую пропускают через отверстия или сделанные в верхних частях лопаток вырезы, и затем припаивают к лопаткам серебряным припоем. Между отдельными отрезками проволоки, как и у ленточного бандажа, делаются тепловые зазоры. Длина отрезков проволоки колеблется от 20 до 400 мм, диаметр проволоки принимается от 4 до 9 мм, в зависимости от ширины лопаток.

Иногда реактивные лопатки связываются ленточным бандажом, но в этом случае либо выступающий край бандажа заостряется и располагается .против хвостовой лопатки, образуя небольшой осевой зазор, и в бандаже делаются радиальные выступы (гребешки), выполняющие роль лабиринтного уплотнения.

У коротких реактивных лопаток высотой меньше 30 мм связующей проволоки обычно не ставят. При наличии высоких активных или реактивных лопаток в дополнение к ленточному бандажу или верхнему ряду связующей проволоки добавляется, в зависимости от высоты лопаток, еще один-два ряда связующей проволоки.

Скрепление между собой тем или иным способом группы лопаток образует так называемый лопаточный пакет. В пакет обычно входит 6—12 лопаток. Пакеты друг с другом не связаны и могут свободно колебаться во всех направлениях. Иногда для уменьшения размаха колебаний пакетов между соседними пакетами ставятся проволочные мостики.

Такой мостик изображен на рис. 5. Он представляет собой короткий кусок проволоки 1, припаянный к двум-трем лопаткам одного пакета и свободно проходящий (с зазором а) сквозь отверстия двух-трех концевых лопаток соседнего пакета. Отверстия 2 просверлены для облегчения постановки «мостика».

На рис. 4 изображено крепление активной цельнотянутой лопатки 1 с Т-образным хвостом 2 в диске 3. Между хвостами лопаток набирают вставки 4. Вершины <лопаток связывают между собой бандажом 5, который своими отверстиями надевается на шипы 6, после чего шипы расклепываются.

На рис. 6 представлено крепление лопаток с верховыми хвостами на заклепках, по способу Ленинградского металлического завода (ЛМЗ).

Для возможности ввода лопаточных хвостов погруженного типа в пазы ротора (или корпуса) в последних делается уширение (колодец) . Лопатки и вставки поочередно заводят в это уширение и прогоняют по окружности до надлежащего места (рис. 7). После набора всех лопаток и вставок уширение заделывается замками. При больших диаметрах ротора число замков увеличивается до двух и даже до трех.

Рис. 6. Крепление лопаток с хвостами верхового типа на заклепках.

На рис. 8,a .показан замок для лопаток с Т-образным хвостом. Уширение в пазе заделано за счет удаления выступов, удерживающих хвосты лопаток; эти выступы на рисунке показаны пунктиром. Замковую вставку забивают в уширение между прилегающими лопатками, через имеющееся в щеке диска отверстие сверлят отверстие в замковой вставке, в которое забивают закрепку. Концы заклепки расклепывают.

а) б)

Рис. 7. Наборка рабочих лопаток: а) установка активных лопаток; б) установка реактивных лопаток.

Замок, -показанный на рис. 8, б, состоит из вставки 1, которая заделывает вырез в щеке диска. Вставка крепится к диску винтами 2.

На рис. 8,в изображен замок двухступенчатого диска. В средней части обода диска между обоими пазами сделан вырез, через который вводятся последовательно лопатки обоих рядов. Замковые лопатки 1 крепятся двумя планками 2, разжимаемыми клином 4. Клин крепится к ободу винтом 3.

Для лопаток с зубчиковым хвостам часто применяют замок конструкции Броун-Бовери (рис. 8,г). Вырез в ободе напоминает паз для Т-образного хвоста. Замковая вставка состоит из двух частей. После набора лопаток в замковый паз вводят обе части вставки и вгоняют клин 3. Чтобы удержать клин на месте, выступы обеих частей вставки зачеканиваются.

Материал, применяемый для изготовления лопаток, должен отличаться высокими механическими качествами; обладать достаточной стойкостью при высокой температуре, соответствующей эксплуатационным режимам турбины; быть способным противостоять коррозии (химическому разъеданию) и эрозии (механическому воздействию капелек воды при работе лопаток в области влажного пара); хорошо подвергаться механической обработке и быть, по возможности, дешевым. В отечественном турбостроении в качестве материала для лопаток, работающих при температуре до 375° С применяются хромистые нержавеющие стали с содержанием 12,5—14,5% хрома. Эти стали достаточно прочны и вязки сохраняют высокие механические качества при температуре до 400° С, хорошо выдерживают разъедающее действие влажного пара, легко поддаются ковке и штамповке., хорошо обрабатываются механически как в отожженном, так и в закаленном и отпущенном состояниях. Хромистые стали в отожженном состоянии могут подвергаться холодной прокатке, штамповке, протяжке и другим видам холодной обработки. Вставки изготавливаются из углеродистых сталей, так как они не несут больших нагрузок.

Рис. 8. Лопаточные замки.

Для лопаток, работающих .при температуре до 450° С, применяются хромоникелевые стали с содержанием никеля от 3,7 до 12%. Эти стали весьма стойки против коррозии. Для изготовления лопаток, работающих при температуре 480—500°, применяются специальные стали с содержанием никеля до 14%. Высокое содержание никеля также увеличивает коррозийную стойкость этих сталей.

Лопатки первых ступеней ТВД, работающие при температуре пара 500—550°, изготавливаются из специальных сталей со значительными присадками молибдена, хрома и никеля.

ПОДШИПНИКИ ТУРБИН

Каждая турбина снабжается двумя опорными подшипниками и одним упорным подшипником.

Опорные подшипники воспринимают вес ротора и обеспечивают сохранение всех радиальных зазоров в облопатывании, т. е. центровку ротора.

Упорные подшипники воспринимают осевое давление пара на ротор, а также устанавливают положение последнего в осевом направлении.

1. Опорный подшипник

Всякий опорный подшипник главных турбин состоит из следующих основных частей: корпуса или стула, крышки, двух вставных вкладышей (верхнего и нижнего), маслоотбойного устройства, болтов для крепления крышки к корпусу, масляных трубок, контрольных приборов, кожуха и т. п.

Корпус опорного подшипника (стул турбины) выполняется как самостоятельная конструкция или отливается из чугуна или углеродистой стали заодно с корпусом турбины. Крышка подшипника обычно отливается из углеродистой стали. Вкладыши подшипника изготавливаются из стали или бронзы.

Для уменьшения потерь на трение внутренняя поверхность их заливается антифрикционным сплавом — баббитом марки Б-83, содержащим около 83% олова. Ввиду особой важности и ответственности службы .подшипников турбин заливку вкладышей другими сортами баббита производить нельзя.

Для подшипников турбин применяется циркуляционная смазка с давлением масла 0,5 ~ 0,7 кг/см2. Температура масла, выходящего из подшипников, йе должна превышать 60-г 70° С; температура входящего в подшипник масла — 40-г 50° С.

Опорные подшипники по способу установки их вкладышей в корпусах (стульях) подшипников бывают жесткими и самоустанавливающимися. Вкладыши жестких подшипников имеют цилиндрическую наружную поверхность (подобно цилиндрическим вкладышам, рамовых подшипников) и устанавливаются в цилиндрические расточки корпусов и крышек подшипников. Прогиб вала при жестких подшипниках приводит к давлению шейки на концевые участки вкладышей (см. рис. 1,а) и к быстрому их износу. Поэтому такие подшипники применяются при коротких роторах с относительно большим диаметром вала.

Вкладыши самоустанавливающихся подшипников имеют сферическую опорную поверхность и устанавливаются в сферической расточке корпуса подшипника. Благодаря этому при небольших изменениях положения оси вала они имеют возможность повернуться в ту или иную сторону и ось их при этом всегда совпадает с осью вала (см. рис. 1,б). Такие подшипники должны применяться при длинных роторах с относительно небольшим диаметром.

а)

Рис 1. Схема положения изогнутого вала ротора ,

а) несамоустанавливающиеся б) самоустанавливающиеся

Вкладыши нерегулируемых подшипников непосредственно своей наружной поверхностью опираются на поверхности расточек корпусов подшипников.

На рис. 3 приведен чертеж вкладышей жесткого нерегулируемого подшипника турбины т/э «Балтика». Два бронзовых вкладыша 1 и 2 имеют баббитовую заливку 3. Для лучшего удержания баббита во вкладышах простроганы и выточены продольные и поперечные канавки в форме ласточкина хвоста. Нижний вкладыш помещается в расточке стула, а верхний — в крышке. В плоскости разъема вкладыши стопорятся от проворачивания утопленными впотай винтами.

Смазочное масло входит во вкладыш по каналу 4, сделанному в горизонтальном разъеме вкладыша, поступает к шейке вала, растекается в обоих направлениях по шейке и затем стекает с обоих концов вкладыша в сливную полость. Около каналов 4 на баббитовой заливке сделаны скосы для того, чтобы масло легко поступало на вал и не прерывалась масляная пленка.

Рис. 3 . Вкладыши жесткого нерегулируемого подшипника.

У судовых турбин довоенной постройки обычно предусматривалось устройство, ограничивающее проседание ротора в случае выплавки баббита с целью предотвращения аварии облопатывания. В данной конструкции это устройство состоит из так называемых аварийных буртиков 5, устроенных во вкладышах. Аварийные буртики образованы тем, что каждый конец вкладыша на расстоянии около 10% длины его баббитом не залит и диаметр расточки на этих участках сделан на 0,80 мм больше, чем диаметр расточки баббита. В случае выплавки баббита ротор ляжет шейкой на бронзовые буртики и этим будет предотвращено повреждение лопаток.

а) б)

Рис. 4. Вкладыши самоустанавливающегося регулируемого подшипника с опорными колодками:

а) нижняя половина вкладыша; б) вкладыши в сборе.

Вкладыши регулируемых подшипников устанавливаются на сухарях (колодках), привернутых к корпусу вкладыша винтами (рис. 4). Наружная поверхность сухарей протачивается концентрично с расточкой, и пригоняется по расточке корпуса подшипника. Между сухарями и вкладышами устанавливаются стальные прокладки, подбором которых достигают необходимого положения ротора в корпусе турбины. Этим значительно облегчается подгонка вкладышей после перезаливки, сборка и центровка турбины.

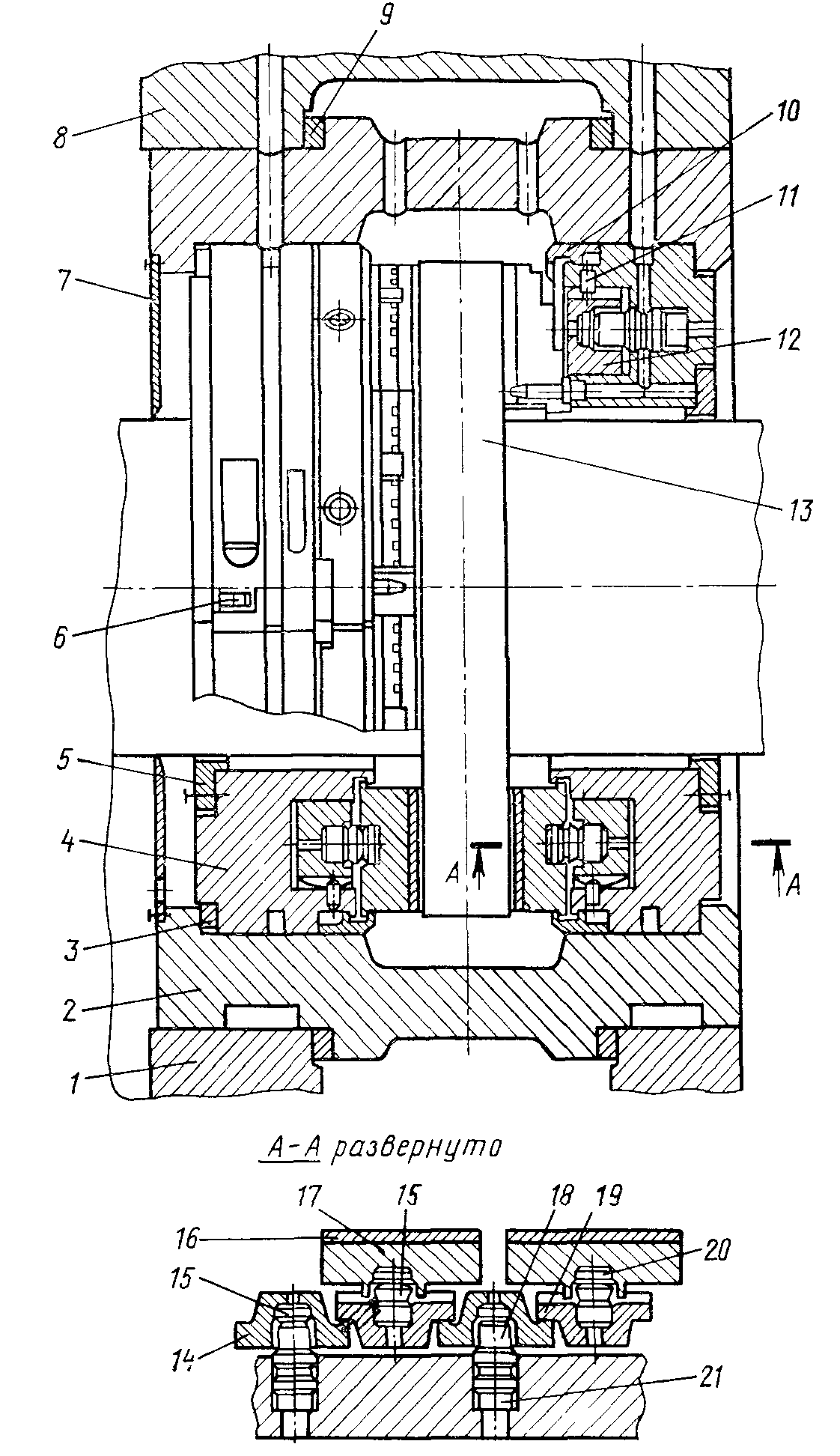

Турбины Кировского завода имеют регулируемые самоустанавливающиеся подшипники другого типа.

Подшипник (рис. 5,а) снабжен двумя стальными вкладышами 1 и 2, на наружной цилиндрической поверхности которых имеются четыре выреза. В эти вырезы установлены стальные сухари 3, крепящиеся к вкладышам винтами 4 и штифтами 5. Между сухарями и вкладышами установлены латунные прокладки 6. Сферические поверхности сухарей опираются на обойму. Обойма состоит из двух половин, которые крепятся к цилиндрической расточке стула и крышке винтами 8.

Верхний и нижний вкладыши соединяются между собой четырьмя шпильками с гайками 9. Точная установка (центровка) верхнего вкладыша относительно нижнего обеспечивается замком 10 и двумя направляющими штифтами 11. От проворачивания вкладыши удерживаются штифтом 12, вставленным в нижний вкладыш и помещающемся в .вырезе нижней обоймы с зазором, что допускает поворот вкладыша в обойме.

Подвод масла осуществляется через каналы 13 и 14. Далее масло растекается в обоих направлениях по шейке вала и стекает в картер стула, а оттуда поступает в сточную цистерну.

Чтобы не было утечки масла из подшипника в месте выхода масла из корпуса, со стороны уплотнительной коробки предусмотрено маслозапорное устройство, состоящее из латунного щитка 15 (из двух половин), крепящегося к нижнему и верхнему вкладышу, и двух бронзовых маслоудерживающих полуколец 16, заведенных в крышку и стул.

В приливе крышки имеются отверстия 17, 18 и 19 для установки соответственно термометра, маслоконтрольного прибора и микрометра; с помощью последнего измеряется проседание вала, а следовательно, и износ баббита.

Главное достоинство самоустанавливающихся регулируемых подшипников этого типа состоит в том, что вкладыш имеет цилиндрическую поверхность, а сфера вытачивается в обойме, а не в стуле.

2. Упорный подшипник

В современных судовых турбинах применяются исключительно одногребенчатые упорные подшипники, гребень которых или откован вместе с ротором, или съемный.

Упорный подшипник турбин Кировского завода изображен «а рис. 5,б. Подшипник имеет уравнительное устройство для равномерного распределения нагрузки от упорного гребня на упорные подушки.

Упорные подшипники. Эти подшипники предназначены для восприятия осевого усилия, действующего на ротор, и фиксации ротора в определенном осевом положении так, чтобы обеспечивались требуемые осевые зазоры в проточной части турбины. В паровых турбинах используют сегментные упорные подшипники (рис. 6). Внутри вкладыша, состоящего из двух половин 1 и 4, расположено кольцо 2, на котором установлены упорные колодки 3. На валу турбины имеется упорный диск 5 (гребень), прилегающий своей торцевой поверхностью к поверхностям залитых баббитом упорных колодок. Масло подается к упорным колодкам так, что гребень 5 вращается в масляной ванне и прижимается осевым усилием к поверхности колодок. Между вращающимся гребнем и упорными колодками появляются клиновидные зазоры и образуется устойчивый масляный клин, давление в котором зависит от частоты вращения вала, размера зазора и осевого усилия. Упорные колодки могут поворачиваться вокруг ребра качания, изменяя конфигурацию клиновидного зазора в зависимости от осевого усилия.

Рис. 5. Опорно-упорный подшипник Кировского завода.

Рис 6 Сегментный упорный подшипник

1.4 — верхняя и нижняя половины вкладыша, 2 — кольцо, 3, 5 —упорные колодки и гребень

Подшипник, показанный на рис. 6, можно использовать, если осевое усилие всегда направлено в одну сторону (в данном случае слева направо). Кроме того, при большом зазоре слева от гребня осевое положение ротора является неопределенным и малейшая сдвижка ротора влево по любым случайным причинам приводит к повреждению уплотнений и задеваниям. Поэтому в упорных подшипниках кроме основных (рабочих) колодок с противоположной стороны гребня устанавливают дополнительные. В турбинах с постоянным направлением осевого усилия дополнительные колодки часто называют установочными, так как с их помощью устанавливают осевой разбег ротора между колодками. В крупных многоцилиндровых турбинах такого различия работы колодок не существует, так как при изменении режима работы направление осевого усилия может изменяться.

Несмотря на единство принципа действия, конструкции упорных подшипников турбин, выпускаемых разными заводами, имеют особенности.

Рис. 7. Упорный подшипник конструкции ХТГЗ:

/, 14, 19— средняя, нижняя и верхняя опоры, 2 — корпус, 3, 5, 9 — кольца, 4 — обойма, Ь — шпонка, 7 — маслоотбойный щнток, S — крышка опоры, 10 — полукольцо, // — штифт, 12 — сопло подачи аварийной смазки, 13 — упорный диск; 15, 18, 20 — упоры, 16 — наладка, /7 — опора колодки, 21 — втулка

Для примера на рис. 7 показан упорный подшипник, применяемый в новых турбинах ХТГЗ.

Подшипник выполняется симметричным с уравнительной рычажной системой, обеспечивающей равномерное распределение нагрузок между упорными подушками. Высокая несущая способность подшипника обеспечивается применением двухслойных охлаждаемых колодок, которые состоят из тонких стальных накладок 16, залитых баббитом, и жестких стальных опор 17, в которых установлены упоры 15. Накладка фиксируется на опоре штифтами и крепится к ней двумя зацепами и винтами. На поверхности опоры, обращенной к накладке, имеются каналы, по которым циркулирует протекающее в полости подшипника масло.

Колодки через запрессованные в них упоры 15 опираются на верхние опоры 19, в которые устанавливаются упоры 20 со сферической поверхностью. Верхние опоры плоскими поверхностями опираются на цилиндрические поверхности нижних опор 14, которые крепятся в обоймах 4. Между упором и обоймой установлены втулки 21. Верхние и нижние опоры фиксируются штифтами 11.

Собранная с опорами и колодками каждая половина обойм устанавливается в корпусе 2 подшипника. В осевом направлении обойма подшипника фиксируется кольцами 9.

Упорные подшипники других конструкций часто выполняются комбинированными: с общим вкладышем для упорной и опорной частей.

Газотурбинные установки

1. УСТРОЙСТВО И Принцип ДЕЙСТВИя ГАЗОТУРБИННЫХ УСТАНОВОК

История развития газовой турбины тесно связана с историей развития паровой турбины.

Несмотря на бурный рост паротурбостроения в конце прошлого и первой четверти нынешнего столетия развитие газовых турбин вследствие технической неподготовленности сильно тормозилось и их создание практически стало возможным только в 30-х годах двадцатого столетия.

Причины, тормозившие развитие газотурбинных установок, в основном были следующие:

1) отсутствие жароупорных материалов, которые позволяли бы иметь высокую температуру газа перед турбиной;

2) несовершенство проточных частей газовых турбин.

По этим причинам к. п. д. газотурбинных установок получались низкими (10—15%), и они не могли конкурировать с другими типами двигателей.

В последние годы благодаря усовершенствованию схем газотурбинных установок, улучшению газодинамики проточных частей и успехам металлургии в производстве жароупорных сталей удалось получить к. п. д. газотурбинных установок порядка 25—32%.

Большие преимущества, газотурбинных установок по сравнению с другими типами судовых двигателей, а также возможность использования в них атомной энергии, побудили проектные организации как у нас, так и за границей приступить к широкому проектированию судовых газотурбинных установок. На некоторых судах эти установки уже осуществлены. Эксплуатация газотурбинных установок дала хорошие результаты. Все это позволяет предполагать, что в недалеком будущем газотурбинные установки займут должное место в качестве главных двигателей на судах морского флота.

К преимуществам газотурбинных установок по сравнению с дизельными относятся:

1) возможность получения больших мощностей на валу;

2) меньшие габариты и веса при одинаковых мощностях;

3) возможность сжигания в камерах сгорания дешевых (тяжелых) сортов топлива;

4) меньшие расходы на смазку и ремонт;

5) простота устройства и обслуживания.

По сравнению с паротурбинными газотурбинные установки имеют следующие преимущества:

1) отсутствие паровых котлов и сложного котельного оборудования (насосы, вентиляторы, системы обслуживающие котлы);

2) лучшие пусковые качества;

3) отсутствие конденсаторов и связанных с ним систем;

4) несколько меньшие габариты и вес при одинаковых мощностях;

5) меньшие удельные расходы топлива;

6) низкие давления рабочего вещества в цикле, а следовательно большая безопасность при случайном повреждении трубопровода.