- •Курс лекций по дисциплине «автоматизация производственных процессов» для студентов дневной и заочной форм обучения вступление

- •1. Общие положения автоматизации

- •1.1. Основные направления и задачи автоматизации различных видов производства

- •1.2. Основные положения автоматизации производства

- •1.2.1. Основные понятия и определения

- •1.2.2. Уровень механизации и автоматизации производства

- •1.2.3. Классификация автоматического оборудования и технологических процессов

- •2. Автоматизация загрузки и разгрузки.

- •2.1. Назначение и виды загрузочных устройств

- •2.2. Автоматические устройства для непрерывного способа питания

- •2.3. Автоматические устройства для поштучного способа питания

- •2.3.1. Устройства магазинного питания

- •Загрузочного устройства

- •2.3.2. Лотки По форме продольного профиля лотки бывают прямолинейные обычные, прямолинейные роликовые, изогнутые, винтовые (спиральные), зигзагообразные и специальные (змейковые, каскадные и др.).

- •2.4. Вибрационное перемещение

- •2.4.4. Вибрационные лотки-транспортеры

- •Автоматические загрузочные устройства бункерного питания

- •2.6.1. Узлы механических бзу

- •2.7. Вибрационные бункерные загрузочные устройства

- •2.7.1. Бункерное загрузочное устройство с многослойными подвесками

- •2.7.2. Вбзу с подвеской чаши на цилиндрических стержнях

- •2. 8. Вибрационные питатели-подъемники

- •3. Автоматический контроль.

- •3.1. Источники и характеристики производственных погрешностей

- •3.3. Датчики

- •3.3.1 Потенциометрические датчики

- •3.3.2. Индуктивные датчики

- •3.3.3. Емкостные датчики

- •3.3.4. Тензометрические датчики

- •3.3.5. Фотоэлектрические датчики

2. Автоматизация загрузки и разгрузки.

Автоматизация загрузки и разгрузки в общем комплексе задач по автоматизации технологических процессов является одной из наиболее сложных, что вызвано разнообразием процессов, а также форм и размеров заготовок (деталей). Иногда конструкция заготовок (деталей) такова, что автоматизировать загрузку вообще невозможно. Основное назначение автоматизации загрузки (питания) металлорежущих станков – превращение станков в полуавтоматы и автоматы и повышение коэффициента их использования, облегчение труда рабочих, создание лучших возможностей применения многостаночного обслуживания и в итоге – значительное повышение производительности труда и снижение себестоимости изготовляемых деталей.

Автоматическим загрузочно-разгрузочным устройством (АЗРУ) называется комплекс механизмов, обеспечивающих автоматическое перемещение заготовок в нужный момент времени с данного места хранения в рабочую зону станка и после завершения операции обработки удаление обработанной детали (полуфабриката) в заданное место хранения или транспортирования.

2.1. Назначение и виды загрузочных устройств

В зависимости от конструктивного выполнения загрузочно-разгрузочные устройства представляют собой:

конструктивные узлы самой рабочей машины;

самостоятельные независимые узлы;

приспособления.

Загрузочно-разгрузочные устройства относятся к группе вспомогательных механизмов, так как сами не участвуют в собственно технологическом процессе обработки (сборки), т.е. в процессе изменения состояния предмета труда.

В зависимости от типа используемых заготовок различают два способа загрузки или питания: непрерывный и прерывистый или порционный.

При непрерывном способе питания заготовка подается на заданный шаг и от нее отделяется очередная порция материала или обрабатываемая деталь. При прерывистом или порционном способе питания осуществляется подача отдельных порций или штучных заготовок.

При первом способе материал, загружаемый в машину, обеспечивает непрерывную работу в течение нескольких операций и представляет единое целое. К этому способу относятся подача из бунтов (мотков) проволоки, ленты, проката профильного сечения или подача пруткового либо листового материала.

При порционном способе или поштучном питании осуществляется подача заготовок не связанных друг с другом. Для этого споcоба заготовки могут быть сориентированными предварительно в пространстве (магазинное питание) или могут быть расположены “навалом” (бункерное питание). Задача автоматического загрузочного устройства в этом случае состоит в том, чтобы каждый раз захватить заготовку и подать ее в рабочую зону в строго ориентированном положении.

2.2. Автоматические устройства для непрерывного способа питания

По способу привода эти устройства могут выполняться:

–с независимым (самостоятельным) приводом;

–приводимыми от рабочего органа машины.

Независимый привод делает загрузочное устройство самостоятельным механизмом, освобождает рабочие органы от дополнительной нагрузки, что особенно важно при выполнении деликатных или высокоточных работ. Привод от рабочего органа упрощает само устройство и, в ряде случаев, значительно упрощает синхронизацию и управление работой загрузочного устройства.

Рис. 2.1 – Блок-схема машины с независимым приводом

Блок-схема рабочей машины с автоматическим загрузочным устройством, имеющим независимый привод, представлена на рис. 2.1.

Здесь привод автоматического загрузочного устройства (АЗУ) осуществляется от своего двигателя Д1, а рабочих органов РО – от двигателя Д2. Для преобразования движений служат в каждой ветви редукторы Р, которые управляются исполнительным механизмом (ИМ). Синхронизация и выработка команд управления осуществляются системой автоматического управления САУ всего комплекса.

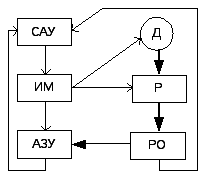

Блок-схема рабочей машины с автоматическим загрузочным устройством, имеющим привод от рабочего органа, может быть представлена рис. 2.2.

Здесь все механизмы работают от одного двигателя Д, который через редуктор Р сообщает движение рабочему органу машины РО. Последний сообщает движение собственно автоматическому загрузочному устройству АЗУ, осуществляющему подачу материала в рабочую зону станка. Синхронизация движений, включение и выключение РО и АЗУ, а иногда и общего двигателя Д, производятся исполнительным механизмом ИМ, управляемым системой автоматического управления САУ, содержащей программу управления и получающей информацию от АЗУ и РО. Уже из самой блок-схемы видно, что такое загрузочное устройство проще, чем предыдущее, содержит меньше узлов, а, следовательно, и более надежно. Однако оно создает дополнительную нагрузку на рабочий орган станка, что не всегда допустимо по условиям точности и характеру работы рабочей машины. Кроме того, ремонт и наладку такого загрузочного устройства необходимо производить совместно с рабочей машиной, что также не всегда удобно и рационально.

Рис. 2.2 – Блок-схема АЗУ с приводом от рабочего органа машины

По способу захвата подаваемого материала автоматические загрузочно-разгрузочные устройства непрерывного питания делятся на:

1) крючковые;

2) клещевые или цанговые;

3) валиковые (валковые) или роликовые.

Крючковые подающие устройства используются обычно для подачи ленточного или листового материала, осуществляя захват материала за технологические или рабочие отверстия или выступы, получаемые в процессе обработки (чаще вырубки).

На рис. 2.3 приводится сечение загрузочного устройства с подачей материала приводным клиновым устройством. При движении клина рабочего органа 3 вниз его скос через ролик 2 перемещает каретку 1 влево. Тогда крючок 4 поворачивается и его зуб перемещает материал влево. При движении клина вверх пружина 5 перемещает каретку 1 вправо, крючок 4 поворачивается, его зуб выходит из зацепления и скользит по материалу, подготавливая следующий шаг. Затем процесс повторяется. Могут быть различные модификации этих устройств, но всегда имеется захват (жесткая фиксация) по выступам или отверстиям и возвратно-поступательное или качательное движение подающего механизма. Иногда для повышения точности подачи и быстродействия используются грейферные механизмы, имеющие более сложную траекторию движения, но принцип захвата и транспортирования остает-ся прежним.

К рючковые

подачи просты по конструкции, дешевы в

изготовлении и могут быть легко

установ-лены на любом кривошип-ном или

эксцентриковом прессе с числом ходов

до 200 в минуту. Однако для их работы

требуются технологические отверстия

или выступы, а подавае-мый материал

должен быть непрерывным,

что

приводит к повышению расхода материала.

В связи с этим применение этого способа

ограничено.

рючковые

подачи просты по конструкции, дешевы в

изготовлении и могут быть легко

установ-лены на любом кривошип-ном или

эксцентриковом прессе с числом ходов

до 200 в минуту. Однако для их работы

требуются технологические отверстия

или выступы, а подавае-мый материал

должен быть непрерывным,

что

приводит к повышению расхода материала.

В связи с этим применение этого способа

ограничено.

Клещевые или цанговые подающие устройства характеризуются захватом и перемещением материала за счет сил трения при возвратно-поступательном движении механизма подачи. Поскольку передача движения осуществляется за счет сил трения, то сила трения в первом приближении определяется как Fтр = Nf, где N – сила нормального давления, а f – коэффициент трения. Тогда, изменяя силу нормального давления, обеспечивают одностороннюю подачу материала (зачастую с перехватом). Зажим материала для его перемещения может осуществляться рычажным, клиновым, шариковым или роликовым устройствами. В качестве примера на рис. 2.4 показана конструкция односторонней клещевой подачи с захватом подаваемой полосы или ленты роликами.

Валиковые (валковые) или роликовые автоматические загрузочные устройства осуществляют подачу в рабочую зону периодическим вращением валиков или роликов. При этом передача движения (захват) может быть за счет сил трения (фрикционная передача) либо захватом за отверстия или выступы, получаемые до захватного органа или в процессе осуществления захвата. Схема роликовой подачи приведена на рис. 2.5.

Рис. 2.5 – Роликовая подача

По способу действия на подаваемый материал автоматические загрузочно-разгрузочные устройства с непрерывным способом питания могут быть (см. рис. 2.6):

тянущими (рис. 2.6, а);

подающими (рис. 2.6, б);

тянуще-подающими (рис. 2.6, в).