Методичка по ВСИТИ(Метрология)

.pdf

41

3.5. Позначення посадок на кресленнях

Таблиця 3.2. – Позначення посадок і окремих деталей на кресленнях

Посадка із зазором |

Посадка з натягом |

Посадка перехідна |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

H 7(+0,021 ) |

|

Н 7(+0,018) |

|

N7(−−0,0070,028 ) |

|||||||||||

Ø30 |

g6( |

− |

0,007 |

) |

|

Ø18 |

|

|

|

|

Ø25 |

|

|

|

|

|

|

r6(++0,0230,034 ) |

|||||||||||||||

|

|

h6(−0,013) |

||||||||||||||

− |

0,020 |

|||||||||||||||

Ø30 H7(+0,021) |

|

|

|

Ø18 H7(+0,018) |

Ø25 N7( |

−0,007 |

) |

|||||||||

|

|

|

−0,028 |

|||||||||||||

Ø30 g6( |

−0,007 |

) |

|

|

Ø18 r6( |

+0,034 |

) |

Ø25 h6(-0,013) |

||||||||

−0,020 |

|

|

+0,023 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Впозначені посадок і деталей на кресленнях:

∙Ø30, Ø18, Ø25 – позначення номінальних діаметрів з’єднань;

∙H7, N7 – позначення основних відхилень і квалітетів отворів;

∙h6, g6, r6 – позначення основних відхилень і квалітетів валів;

∙у дужках позначені граничні відхилення розмірів.

4. ВІДХИЛЕННЯ ФОРМИ, РОЗТАШУВАННЯ І ШОРСТКОСТІ ПОВЕРХОНЬ

Під час виготовлення деталей, а також експлуатації машин виникають похибки не тільки розмірів, а й форми поверхонь, їх хвилястості та шорсткості, а також взаємного розташування. Ці відхилення спотворюють характер з’єднання деталей і погіршують якість роботи не тільки окремих з’єднань, а й машини в цілому. Тому в залежності від призначення деталей і умов їх роботи конструктор обмежує величини можливих відхилень форми, розташування та шорсткості поверхонь допусками, які передбачені в ДСТУ 2498-94,

ГОСТ 24642-81, ГОСТ 24643-81, ГОСТ 2.308-79.

4.1. Відхилення і допуски розташування поверхонь

Відхиленням розташування називають відхилення розглядуваної поверхні від номінального розташування, відносно баз, її осі або площини симетрії. При цьому реальні поверхні замінюють

PDF создан испытательной версией pdfFactory Pro www.pdffactory.com

42

прилеглими. Під час оцінювання відхилень розташування відхилення форми поверхні виключаються.

Відхилення розташування поверхонь мають умовні позначення які на кресленнях. розміщують в прямокутних рамках і з’єднуються виносною лінією зі стрілкою з контурною лінією поверхні, або з віссю симетрії, якщо відхилення відноситься до загальної осі. Знаки умовних позначень приведені в таблиці 4.1. Прямокутні рамки ділять на дві або три частини. В першій показують символічне позначення відхилення, в другій величину допуску в міліметрах, в третій, при необхідності, позначення буквою бази або іншої поверхні до якої відноситься допуск.

Таблиця 4.1 – Умовне позначення допусків розташування

Група допусків |

Вид допуску |

|

Позначення |

Допуски |

Паралельності |

|

Õ |

розташування |

Перпендикулярності |

|

Ö |

|

Нахилу |

|

× |

|

Співвісності |

|

Ø |

|

Симетричності |

|

Ù |

|

Позиційний |

|

Ú |

|

Перетину осей |

|

Û |

Сумарні |

Радіального |

або |

|

допуски форми і |

торцьового биття; биття в |

Ü |

|

розташування |

заданому напрямку |

|

|

|

Повного радіального |

або |

Ý |

|

торцьового биття |

|

|

|

|

|

|

|

Форми заданого профілю |

Þ |

|

|

Форми заданої поверхні |

ß |

|

Перед числовим значенням допуску, при необхідності, указується символ:

- поле допуску задане його діаметром; R - поле допуску задане радіусом;

Т - допуски симетричності, перетину, форми заданої поверхні, а також позиційні задані в діаметральному вираженні;

PDF создан испытательной версией pdfFactory Pro www.pdffactory.com

43

Т/2 - для тих же видів допусків, якщо вони задані в радіусному вираженні;

- коли допуск відноситься до дільниці поверхні заданої довжини, або площі то її позначення її розмірів указують поряд з допуском, відділяючи його похилою лінією.

Базову поверхню позначають зачерненим трикутником, який з’єднують з лінією з рамкою позначення бази.

Приклади нанесення допусків форми та розташування поверхонь умовними позначеннями і текстовим записом наведені у таблиці 4.2.

Таблиця 4.2 – Приклади позначень допусків розташування

|

|

Допуск |

Допуск співвісності |

|

співвісності; |

|

- 0,2 мм на діаметр |

|

|

|

|

|

|

- 0,1 мм на радіус |

|

|

|

|

|

Допуск |

|

|

симетричності; |

Допуск |

|

- 0,2 мм в |

|

діаметральному |

|

симетричності |

|

|

|

виразі |

|

|

|

|

|

|

- 0,1 мм в |

|

|

радіусному виразі |

|

|

|

PDF создан испытательной версией pdfFactory Pro www.pdffactory.com

44

Продовження таблиці 4.2

|

|

Допуск |

|

|

паралельності |

|

|

- 0,1 мм відносно |

Допуск |

|

бази А |

|

|

|

паралельності |

|

Допуск |

|

|

паралельності |

|

|

поверхні Б відносно |

|

|

поверхні А 0,01 мм |

|

|

на довжині 100 мм |

|

|

|

|

|

Допуск відхилення |

Допуск |

|

поверхні А; |

циліндричності, |

|

від циліндричності |

круглості |

|

-0,01 мм, |

|

|

від круглості |

|

|

- 0,004 мм. |

|

|

|

|

|

Допуск |

Допуск |

|

перпендикулярності |

перпендикулярності |

|

поверхні Б відносно |

|

|

бази А - 0,01 мм |

|

|

|

4.2. Відхилення і допуски форми поверхонь

Відхиленням форми поверхні або профілю називають відхилення форми реальної поверхні (реального профілю) від номінальної поверхні (номінального профілю). Взагалі в відхилення форми входить хвилястість поверхні і не входить шорсткість. Відхилення форми поверхонь відлічують від точок реальної поверхні до прилеглих поверхонь.

PDF создан испытательной версией pdfFactory Pro www.pdffactory.com

45

Причинами появи відхилень форми можуть бути; похибки технологічного обладнання, похибки інструменту, похибки системи «верстат-пристосування-інструмент-деталь», коливання режимів обробки, нестабільність якостей оброблюваного матеріалу, наявність залишкових напружень в металі, похибки оператора. Відхилення форми виникають як на плоских так і на циліндричних поверхнях.

Для визначення відхилень форми установлені два види показників:

-комплексні; відхилення від прямолінійності. площинності, і профілю поздовжнього перерізу (для плоских поверхонь), та відхилення від круглості поперечних перерізів, циліндричності і прямолінійності осі (для циліндричних поверхонь);

-диференційовані; опуклість, вгнутість (для плоских поверхонь) та овальність, огранка, конусоподібність, бочко подібність і сідлоподібність (для циліндричних поверхонь).

Знаки умовних позначень відхилень форми приведені в таблиці 5.

Таблиця 4.3 – Умовне позначення допусків форми поверхонь

|

Вид допуску |

Позначення |

1. |

Допуск круглості |

Ò |

2. |

Допуск циліндричності |

Ó |

3. |

Допуск профілю поздовжнього перерізу |

Ô |

4. |

Допуск прямолінійності |

Ð |

5. |

Допуск площинності |

Ñ |

Допуск форми і розташування за деяким виключенням не повинні перевищувати допусків розміру. Тому граничні (допустимі) відхилення форми або розташування вказуються на кресленнях тільки в тому разі, якщо за умовами експлуатації вони повинні бути меншими ніж допуск на розмір.

4.3. Відхилення і допуски шорсткості поверхонь

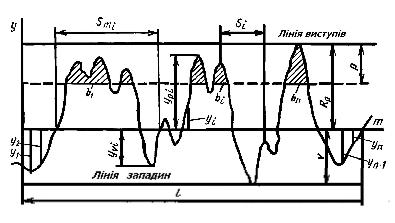

Шорсткістю поверхні називають сукупність мікро нерівностей з відносно малими кроками, які утворюють рельєф поверхні (рис. 4.1).

PDF создан испытательной версией pdfFactory Pro www.pdffactory.com

46

Рисунок 4.1 – Профілограма і основні параметри шорсткості поверхні

Державний стандарт ДСТУ 2413-04 установлює параметри шорсткості:

∙L - базова довжина що використовується для вирізнення нерівностей;

∙m - середня лінія, що має форму номінального профілю та ділить реальний профіль так, щоб у межах базової довжини сума квадратів відхилень профілю від цієї лінії була мінімальною,

∙від неї визначають числові значення шорсткості поверхні;

∙ypi - висота і-го найбільшого виступу профілю;

∙yvi - глибина і-ї найбільшої западини профілю;

∙Rmax - найбільша висота нерівностей профілю в мкм. (відстань між лінією виступів профілю і лінією западин профілю);

∙Sm - середній крок нерівностей профілю;

∙Si - крок нерівностей профілю по вершинах;

∙n - кількість кроків нерівностей по вершинах;

∙Р - опорна довжина профілю;

∙bi - відрізки, що відсікаються на заданому рівні Р в матеріалі профілю;

∙ηp - опорна довжина профілю, сума bi.

PDF создан испытательной версией pdfFactory Pro www.pdffactory.com

47

Висота нерівностей профілю кількісно оцінюється параметрами

Ra, або Rz.

Ra - середнє арифметичне відхилення профілю

|

1 |

l |

|

|

|

|

1 |

n |

|

|

|

Ra = |

ò0 |

|

y(x) |

|

dx або |

åi=1 |

|

yi |

|||

|

|

|

|||||||||

l |

n |

||||||||||

|

|

|

|

Rz - висота нерівностей профілю за десятьма вимірами (сумою п’яти найбільших виступів профілю та п’яти найбільших западин профілю)

Rz = |

1 êéå y pi |

|

+ å yvi úù |

|||||||

|

5 |

|

|

5 |

|

|

|

|

||

|

|

ë i=1 |

|

|

|

|

|

|

|

|

|

5 |

|

i=1 |

|

|

|

û |

|||

|

|

|

|

|

||||||

При виборі крітерія оцінки параметрів шорсткості Ra або Rz, перевагу слід віддавати параметру Ra.

На кресленнях для позначення шорсткості поверхні, відповідно до ГОСТ 2.309-73, використовують наступні умовні знаки:

– указує на те, що метод обробки поверхні кресленням не

визначається (наприклад,  ); – указує на те, що поверхня повинна бути утворена

); – указує на те, що поверхня повинна бути утворена

видаленням шару матеріалу, наприклад, точінням, фрезеруванням, шліфуванням і інш. Вид обробки може бути заданий текстом, тоді він пишеться на поличці знака;

– указує на те, що поверхня може бути отримана без видалення шару матеріалу (литвом, ковкою, об’ємним штампуванням, прокаткою і інш).

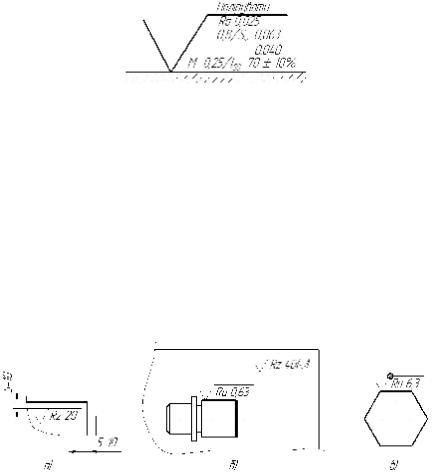

В прикладі позначення шорсткості поверхні (рис.4.2) показано:

-на фінішній операції поверхню слід полірувати;

-середнє арифметичне відхилення профілю Ra = 0,025 мкм;

-середній шаг нерівностей Sm = (0,063-0,040)мм на базовій довжині L = 0,8 мм;

-відносна опорна довжина профілю tp = (76-64)% при рівні перерізу Р = 50% на базовій довжині L = 0,25 мм;

-напрямок нерівностей – довільний.

PDF создан испытательной версией pdfFactory Pro www.pdffactory.com

48

Рисунок 4.2 – Приклад позначення шорсткості поверхні

Якщо для всіх поверхонь деталі шорсткість однакова, то позначення розташовують у правому верхньому куті креслення, а на зображенні не наносять (рис. 4.3а).

У випадках, коли шорсткість поверхні однакова для частини поверхонь деталі, то в правому верхньому куті розташовують знак

(рис. 4.3б).

(рис. 4.3б).

Розміри знака, взятого в дужки, мають бути однаковими з розмірами знаків, нанесених на зображенні.

В разі, коли шорсткість поверхонь, що утворюють контур, однакова, позначення наносять один раз (рис.4.3в). Діаметр допоміжного знака “ о”повинен бути 4-5 мм.

Рисунок 4.3 – Позначення шорсткості

4.3.1. Вимір шорсткості поверхні

Конкретні параметри шорсткості, що вказуються в конструкторській і технологічній документації, вибираються з числа стандартизованих і визначаються експериментально на основі вимірів. Найбільш поширено нормування і оцінювання шорсткості по

PDF создан испытательной версией pdfFactory Pro www.pdffactory.com

49

величині Ra. Залежно від способу механічної обробки Ra складає при точінні 0,4... 3,2 мкм, при шліфуванні 0,025... 0,4 мкм.

Шорсткість поверхні оцінюється візуально порівнянням із зразками шорсткості, або вимірюється контактними або безконтактними (оптичними) методами і приладами.

Зразками шорсткості поверхні є бруски з плоскою або циліндровою поверхнею з відомими значеннями параметра шорсткості. Зразки шорсткості комплектуються в набори, де на кожному зразку вказується номінальне значення параметрів шорсткості і спосіб механічної обробки зразка. Візуальне порівняння поверхонь виробу і зразка дає задовільні результати лише для щодо грубої поверхні (0,6... 0,8 мкм і більш).

Контактні методи виміру шорсткості засновуються на послідовному обмацуванні досліджуваного профілю на заданій довжині за допомогою діамантової голки (щупа). Переміщення голки у вертикальному направленні повторює профіль шорсткості і перетворюється в електричний сигнал, який посилюється і вимірюється аналоговим або цифровим приладом.

Як перетворювач переміщення в електричний сигнал зазвичай використовуються індуктивні перетворювачі.

Прилади, які реалізують контактні методи виміру, звуться профілометрами або профілографами (із записом профілограми на носій). Сучасні профілометри дозволяють вимірювати параметр Ra в межах 0,02... 10 мкм з погрішністю не більше 10... 15%.

Оптичні методи виміру для здобуття інформації про кількісні характеристиках шорсткості використовують відомі оптичні явища, на основі яких і створюються засоби вимірювань. До оптичних засобів виміри відносять: прилади світового і тіньового перетину, інтерферометри, муарові мікроскопи.

5. СИСТЕМА ДОПУСКІВ І ПОСАДОК ДЛЯ ПІДШИПНИКІВ КОЧЕННЯ

Підшипники кочення використовуються як опори для елементів конструкцій, що обертаються. Функціональне призначення підшипника - забезпечення мінімального коефіцієнта тертя при високій точності центрування деталей, що обертаються.

PDF создан испытательной версией pdfFactory Pro www.pdffactory.com

50

Підшипники кочення розрізняють:

а) за формою тіл кочення – кулькові або роликові (з короткими циліндровими роликами, довгими циліндровими роликами, конічними роликами, сферичними роликами, витими або голчаними роликами);

б) по направленню дії сприйманих сил:

1 - радіальні (рис.5.1 а), які сприймають переважно радіальне навантаження, що діє перпендикулярно осі обертання підшипника;

2 - упорні (рис. 5.1д), які сприймають переважно осьове навантаження, що діє уздовж осі обертання підшипника;

3 - радіально-упорні (рис. 5.1 в, г), що сприймають як радіальне, так і осьове навантаження;

в) по числу рядів: на однорядних (5.1 а, в, г, д), та дворядних (рис. 5.1б) і багаторядні;

4) за ознакою самовстановлювані: на само встановлювані (рис. 5.1 б) і несамовстановлювані (рис. 5.1 а, в, г, д).

Більшість підшипників складаються із зовнішнього кільця, внутрішнього кільця, тіл кочення, сепаратора і ущільнення. У зовнішньому кільці підшипника може бути проточена канавка для стопорного кільця.

Приєднувальними розмірами підшипників є:

-D, зовнішній діаметр зовнішнього кільця підшипника;

-d, внутрішній діаметр внутрішнього кільця підшипника;

-В, монтажна висота (ширина) підшипника для підшипників радіальних,

-Н, монтажна висота (ширина) підшипника для підшипників радіальних

-В, монтажна висота (ширина) підшипника для підшипників упорних ;

-Т, монтажна висота (ширина) підшипника для підшипників радіально-упорних.

Точність підшипникового вузла характеризується в основному наступними чинниками:

-жорсткістю конструкції підшипникового вузла;

-точністю розмірів, форми і взаємного розташування поверхонь підшипника;

-точністю виконання розмірів поверхонь валу і в корпуси що сполучаються з підшипником;

PDF создан испытательной версией pdfFactory Pro www.pdffactory.com