SML / Лекция_7

.pdf153

вания полости в отливке используют водоохлаждаемый металлический стер-

жень 5, перемещающийся вверх.

Таким образом, суть процесса электрошлакового литья заключается в том, что приготовление расплава (плавка) совмещено по месту и времени с за-

полнением литейной формы. Поэтому при ЭШЛ отпадает необходимость в плавильных печах, приготовлении формовочных и стержневых смесей, фор-

мовке, литниковых системах и прибылях. Отливки характеризуются высоким качеством металла и поверхности.

Вместе с тем для изготовления отливки требуется достаточно сложная и дорогостоящая литейная форма, специальные заготовки – электроды из проката или полученные предварительно литьем.

Накопленный производственный опыт показывает, что наиболее выгодно использовать этот процесс для получения отливок из специальных сталей и сплавов и отливок ответственного назначения, к которым предъявляются по-

вышенные требования к качеству металла и механическим свойствам.

7.8 Литье в оболочковые формы

Такое название в нашей стране получил способ, запатентованный в 1940-

х гг. в Германии И. Кронингом (отсюда распространенное за рубежом название

«кронинг-процесс»).

Традиционно этот способ относили к специальным видам литья, так как он требует использования для изготовления форм нагреваемой модельной ос-

настки. Но, по существу, данный способ входит в группу методов литья в разо-

вые разъемные формы из дисперсных материалов.

Оболочковые разъемные формы обычно изготовляют из сыпучих термо-

реактивных песчаных смесей с органическими связующими. В качестве свя-

зующего чаще всего используют фенолформальдегидные смолы (СФ-12, СФ- 15 и др.) с добавкой уротропина в количестве 8 – 12% от содержания смолы.

154

Расход смолы в смеси составляет 4 – 5 % массы огнеупорной основы – кварце-

вого песка или другого огнеупорного зернистого материала.

Основные операции изготовления форм. Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема.

Процесс изготовления оболочек из песчано-смоляной термореактивной смеси включает в себя следующие операции: нагрев модельной оснастки; нане-

сение на поверхность оснастки разделительного покрытия; нанесение на мо-

дельную оснастку песчано-смоляной смеси; формирование и затвердевание оболочки; съем готовой полуформы с модельной оснастки.

Методы изготовления оболочек различаются в основном способом нане-

сения песчано-смоляной смеси на модельную оснастку. Наиболее распростра-

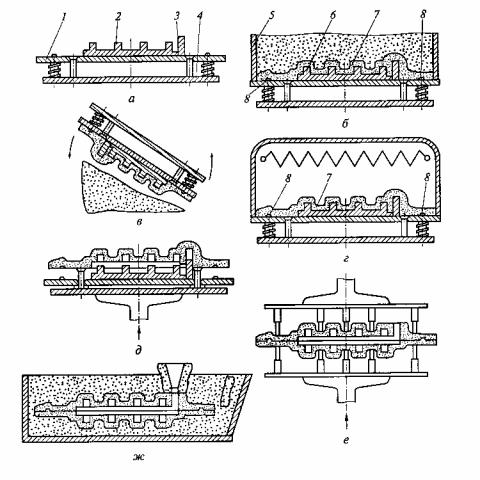

нен способ свободной засыпки модельной оснастки смесью из поворотного бункера (рисунок 7.8).

При изготовлении верхней оболочковой полуформы металлическую мо-

дельную плиту 1 (рисунок 7.8, а) с моделью отливки 2 и литниковой системой

3 нагревают до 200 – 300оС электронагревателями или газовыми горелками и наносят на нее тонкий слой разделительного покрытия. В качестве покрытия используют раствор синтетического термостойкого каучука в бензине. Этот со-

став обладает наиболее высокой стойкостью (до 50 съемов), реже применяют мазут.

Формовочную смесь 6 из бункера 5 насыпают на модельную плиту (ри-

сунок 7.8, б) и выдерживают. Время выдержки обусловливает толщину прогре-

того слоя смеси до температуры плавления связующего, частичной его поли-

меризации и, соответственно, толщину формирующейся оболочки. Обычно ис-

пользуют оболочки толщиной 6 – 20 мм.

Плиту вместе с бункером переворачивают на 180о для удаления лишней непрогретой части смеси. После того, как смесь ссыпалась в бункер (рисунок

7.8, в), плиту с оболочкой снимают с бункера и помещают в печь (рисунок 7.8,

г), где при 300 – 400оС ее выдерживают I – 4 мин для окончательного затверде-

вания оболочки. При этом смола полимеризуется и переходит в твердое состо-

155

Рисунок 7.8 – Схема технологического процесса изготовления оболочковых

форм:

а – подготовка модельной оснастки; б – засыпка модельной плиты смесью; в – удаление излишков смеси; г – окончательное затвердевание оболочки в печи; д – съем оболочковой полуфор- мы с модельной плиты; е – склеивание оболочковых полуформ; ж – подготовка формы к заливке; 1 – модельная плита; 2 – мо- дель отливки; 3 – литниковая система; 4 – плита толкателей; 5 – бункер со смесью; 6 – смесь; 7 – формирующаяся оболочка; 8 – элементы центрирования оболочковой полуформы при будущей сборке

156

яние.

После извлечения оснастки из печи твердую прочную оболочковую по-

луформу снимают с модельной плиты толкателями, приводимыми в движение через плиту толкателей 4 механизмом съема (рисунок 7.8, д). Таким же образом изготавливают нижнюю полуформу.

Перед сборкой обеих полуформ с верха стояка срезают закрывающую его часть оболочки, если это необходимо, в нижнюю полуформу устанавливают стержни и склеивают оболочки по разъему на специальных многоштыревых прессах (рисунок 7.8, е). Для склеивания оболочковых полуформ используют жидкие или порошкообразные клеи на основе термореактивных смол. Центри-

руются полуформы за счет выступов и впадин на разъеме 8, оформленных при изготовлении оболочек соответствующими элементами модельной оснастки.

К форме с горизонтальной плоскостью разъема приклеивают оболочку с полостью литниковой чаши. При вертикальной плоскости разъема формы в этом нет необходимости, так как все элементы литниковой системы распола-

гаются в плоскости разъема основных оболочек.

Заливают оболочковые формы в контейнерах с засыпкой чугунной дро-

бью (рисунок 7.8, ж). Засыпка увеличивает прочность формы, препятствуя ее деформации при заливке. Кроме того, чугунная дробь быстрее отводит теплоту от формы, предотвращая тем самым быстрый ее нагрев до температур разло-

жения связующего, сопровождающийся распариванием – потерей прочности оболочки.

Существуют варианты нанесения песчано-смоляной смеси на модельную плиту свободной засыпкой с вибрацией, пескодувным способом и др.

В оболочковых формах можно получать отливки массой до 50 кг практи-

чески из любых сплавов – чугуна, углеродистой и легированной стали, легких и тяжелых цветных сплавов.

Основные преимущества литья в оболочковые формы по сравнению с литьем в обычные песчаные формы состоят в следующем: в несколько раз со-

кращается расход и объем переработки формовочных материалов; уменьшается

157

трудоемкость ряда технологических операций, таких как приготовление фор-

мовочной смеси, изготовление форм, очистка отливок; уменьшается металло-

емкость формовочного оборудования; снижаются первоначальные капитальные затраты и др.

Недостатками способа в современных условиях являются: необходимость изготовления форм в горячей оснастке; трудоемкость изготовления модельной оснастки, работающей при температурах до 300оС; недостаточная термостой-

кость связующего для изготовления крупных или массивных отливок из чугуна и стали; повышенное выделение вредных веществ вследствие термического разложения смоляного связующего.

Однако благодаря заметным преимуществам в точности отливок рас-

смотренный метод изготовления оболочковых форм интенсивно используется в крупносерийном и массовом производстве