SML / Лекция_7

.pdf

143

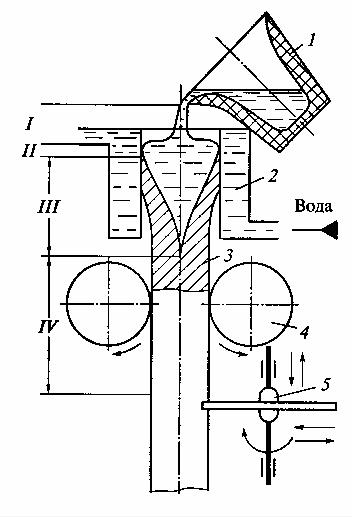

Рисунок 7.3 – Схема установки для непрерывного литья заготовок:

1 – ковш; 2 – водоохлаждаемая форма (кристаллизатор); 3 – от-

ливка; 4 – валки; 5 – пила; стрелки – направление перемещения; I

– IV – зоны формирования слитка

144

непрерывно извлекается тянущими валками 4 или другими устройствами. Если требуется, отливку разрезают на заготовки пилой 5.

Особенности формирования непрерывной отливки обусловлены тем, что в разных зонах кристаллизатора одновременно протекают все стадии охлажде-

ния и затвердевания расплава (см. рисунок 7.3): I – заполнение кристаллизато-

ра расплавом; II – отвод теплоты перегрева; III – кристаллизация; IV – охлаж-

дение отливки. Высокая интенсивность охлаждения расплава способствует на-

правленной его кристаллизации, уменьшению ликвации, количества неметал-

лических и газовых включений в заготовке, а непрерывная подача расплава в верхнюю часть кристаллизующейся отливки – устранению усадочных дефектов

(раковин, рыхлот, пористости).

Как правило, непрерывнолитые заготовки имеют плотное, без усадочных дефектов строение, малую ликвационную неоднородность и низкое газосодер-

жание, чистую поверхность, достаточно высокую точность размеров. Однако высокая скорость охлаждения расплава во многих случаях приводит к образо-

ванию значительных внутренних напряжений в отливках, а иногда и к возник-

новению в них трещин.

Производственный опыт позволяет выделить следующие преимущества этого способа литья: возможность получения отливки постоянного поперечно-

го сечения и неограниченной длины; увеличение выхода годного путем умень-

шения потерь металла с прибылью и донными частями слитков; уменьшение расходов на изготовление изложниц и литейных форм; повышение качества металла, точности и улучшение поверхности отливок; возможность автомати-

зации разливки металла, создания непрерывно действующих агрегатов для по-

лучения слитков и последующей их прокатки в профили или для получения ли-

тых заготовок деталей машин и последующей их обработки вплоть до готового изделия; полное исключение трудоемких операций изготовления литейных форм, выбивки, обрубки, очистки отливок; устранение из литейного цеха фор-

мовочных и стержневых смесей и связанное с этим существенное улучшение условий труда и уменьшение вредного воздействия литейного процесса на ок-

145

ружающую среду.

7.4 Литье с последовательным заполнением и кристаллизацией

Этот способ используют при изготовлении крупногабаритных фасонных отливок типа оболочек корпусов с толщиной стенки до 3 – 4 мм из алюминие-

вых и магниевых сплавов. Многие магниевые и высокопрочные алюминиевые сплавы имеют широкий интервал кристаллизации, и, вследствие этого, при за-

твердевании в песчаных формах в отливках из таких сплавов образуются уса-

дочные дефекты – пористость, рыхлоты.

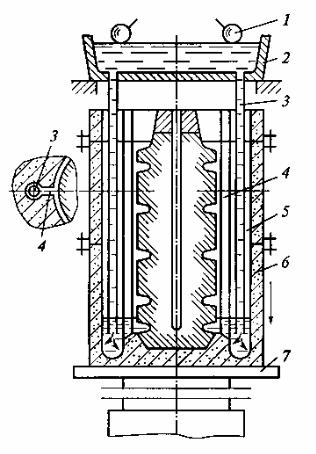

Для создания условий направленного затвердевания и улучшения пита-

ния сложных крупногабаритных отливок из таких сплавов предложен способ литья с последовательным заполнением формы (рисунок 7.4). Литейная форма

6 крупной отливки устанавливается на столе 7, имеющем гидравлический при-

вод. Литниковая система состоит из вертикальных щелевых питателей 4 и вер-

тикальных колодцев 5, расположенных по периметру отливки. Внутри колод-

цев расположены обогреваемые металлические трубки 3, закрепленные в обог-

реваемой литниковой чаше 2. Отверстия трубок в чаше закрыты шаровыми сто-

порами 1.

Расплав заливают в чашу, после чего поднимают шаровые стопоры и по-

сле того, как концы трубок окажутся затопленными, стол опускают. Скорость опускания стола с формой, расход сплава через трубки из чаши и скорость от-

вода теплоты от расплава формой рассчитывают так, чтобы обеспечивалась по-

следовательная кристаллизация отливки.

Такой способ позволяет получать плотные отливки без усадочных дефек-

тов и пористости.

7.5 Литье выжиманием

Для улучшения заполнения формы и повышения качества отливки про-

146

Рисунок 7.4 – Схема литья с последовательным заполнением формы:

1 – стопор; 2 – литниковая чаша; 3 – трубки для подвода расплава в форму; 4 – щелевые питатели; 5 – колодец; 6 – форма; 7 – стол

147

цесс литья осуществляют так, чтобы геометрические размеры полости формы изменялись по мере заполнения ее расплавом и затвердевания отливки. Это по-

зволяет уменьшить потери теплоты расплавом и заполнять формы тонкостен-

ных крупногабаритных отливок, а также осуществлять компенсацию усадки отливки путем уменьшения ее объема при кристаллизации.

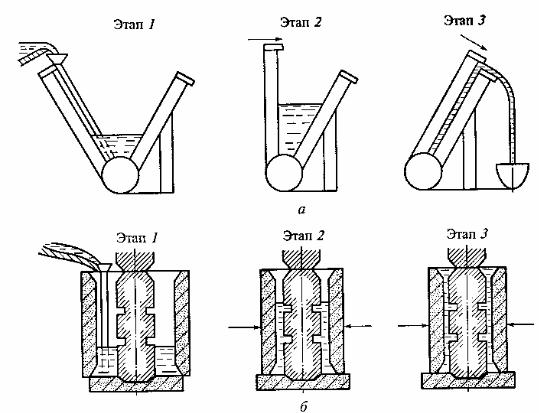

Первая из указанных особенностей формирования и в значительной мере вторая реализуются при литье выжиманием тонкостенных крупногабаритных отливок. Процесс может быть реализован по двум схемам: поворотом подвиж-

ной полуформы вокруг неподвижной оси (рисунок 7.5, а) и плоскопараллель-

ным перемещением одной или двух подвижных полуформ (рисунок 7.5, б).

После подготовки и сборки формы расплав заливают в нижнюю часть

(металлоприемник) литейной установки (этап 1). Затем подвижную полуформу поворачивают (этап 2) и расплав поднимается в установке, заполняя полость между полуформами и боковыми стенками, закрывающими установку с торцов.

В начальный момент сближения полуформ конфигурация объема расплава та-

кова, что потери им теплоты в форме минимальны. В момент окончания сбли-

жения полуформ (этап 3) расстояние между ними соответствует толщине тела отливки, а движение излишка расплава, сливающегося из установки в прием-

ный ковш, способствует уменьшению потерь теплоты и хорошему заполнению форм отливок с весьма малой толщиной стенки (до 2 мм) при значительных га-

баритных размерах (до 1000 × 3000 мм). После затвердевания отливки подвиж-

ная полуформа возвращается в исходное положение, а отливка извлекается из установки.

Отливки, полученные литьем выжиманием, имеют хорошие показатели структуры и механических свойств благодаря тому, что формирование отливки происходит одновременно с заполнением литейной формы и заканчивается в основном в момент завершения ее заполнения. Это обеспечивает питание за-

твердевающей отливки. Таким способом получают отливки из алюминиевых сплавов АК7, АК9 и др.

148

Рисунок 7.5 – Схемы технологических процессов литья выжиманием:

а – поворотом подвижной полуформы; б – плоскопараллельным

перемещением полуформ (показано стрелками)

149

7.6 Кристаллизация под давлением и штамповка из расплава

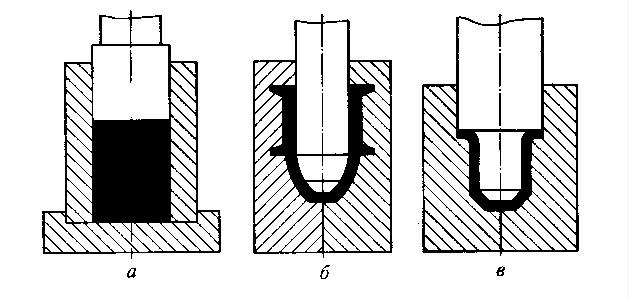

Процессы кристаллизации под давлением и штамповки из расплава по-

зволяют в значительной мере компенсировать усадку расплава при кристалли-

зации благодаря уменьшению объема полости формы. Расплав заливают в не-

разъемную или разъемную металлическую форму, достаточно прочную, чтобы выдержать давление, передаваемое на отливку поршнем (рисунок 7.6, а).

При приложении с помощью поршня высоких давлений (до 30 МПа и бо-

лее) происходит пластическая деформация кристаллизующейся корочки и уменьшение объема полости формы. В результате расплав поступает в обра-

зующиеся усадочные поры, рыхлоты и питает кристаллизующуюся отливку.

Под действием внешнего давления растворенные в расплаве газы практически не выделяются из раствора. Высокие скорости кристаллизации расплава в ме-

таллической форме, благодаря отсутствию зазора между стенками отливки и формы, способствуют измельчению структуры. Эти особенности процесса по-

зволяют получать плотные литые заготовки, для которых характерны высокие значения прочности, относительного удлинения и ударной вязкости. Отливки,

полученные кристаллизацией под поршневым давлением, обладают механиче-

скими свойствами одинаковыми с поковками.

Важным преимуществом этого процесса является также отсутствие рас-

хода металла на литники и прибыли.

Кристаллизацию под давлением поршня применяют для изготовления слитков, фасонных отливок с толщиной стенок до 8 мм из медных, алюминие-

вых, цинковых сплавов, чугуна, стали.

В методе штамповки из расплава (рисунок 7.6, б, г) совмещены заполне-

ние формы выжиманием и кристаллизация под давлением. Расплав заливают в разъемную металлическую форму до определенного уровня и затем погружа-

ют в расплав пуансон, который выжимает его в полость формы. Давление на пуансон используется для уплотнения кристаллизующейся отливки и заполне-

150

Рисунок 7.6 – Схема кристаллизации под давлением поршня (а) и штамповки из расплава в закрытой (б) и открытой (в) формах

151

ния формы.

Метод штамповки из расплава используют для получения отливок с от-

крытой полостью или отверстием и сложными наружными очертаниями. В за-

висимости от конфигурации отливок штамповку из расплава выполняют в за-

крытой или открытой пресс-форме. Это, как и точность дозирования расплава,

влияет на точность отливок. При штамповке в закрытой форме отливки имеют разную толщину дна, в открытой форме все внутренние продольные размеры могут быть неточными, вплоть до незаполнения формы.

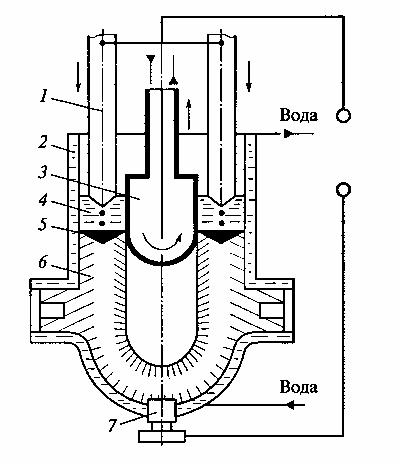

7.7 Электрошлаковое литье

Электрошлаковос литье (ЭШЛ) – это способ получения фасонных отли-

вок в водоохлаждаемой металлической литейной форме – кристаллизаторе, ос-

нованный на применении электрошлакового переплава расходуемого электро-

да. Отливку получают переплавом электродов из металла требуемого химиче-

ского состава. Источником теплоты при ЭШЛ является шлаковая ванна, нагре-

ваемая проходящим через нее электрическим током (рисунок 7.7).

В начале процесса в водоохлаждаемый медный кристаллизатор 2 залива-

ют предварительно расплавленный шлак специального состава. Электрический ток подводится к переплавляемым электродам 1 и затравке 7 в нижней части кристаллизатора 2. Шлаковая ванна обладает малой электропроводностью. При прохождении через нее электрического тока выделяется большое количество тепла, что позволяет нагреть шлаковую ванну до 1700оС и выше. При этом по-

груженные в нее концы электродов оплавляются. Капли расплавленного метал-

ла проходят через шлаковую ванну 4, собираются в зоне кристаллизации, обра-

зуя под слоем шлака ванну металлического расплава 5. Металлическая ванна непрерывно пополняется в верхней части расплавом от плавящихся электродов и последовательно затвердевает в нижней части вследствие отвода теплоты че-

рез стенки кристаллизатора. При получении отливки 6 электроды по мере их оплавления и затвердевания отливки постепенно опускаются вниз. Для образо-

152

Рисунок 7.7 – Схема получения отливки электрошлаковым литьем:

1 – электроды (стрелками показано направление их движения); 2

– кристаллизатор; 3 – стержень (наружной стрелкой показано на- правление его движения вверх; фигурной стрелкой – направление потока охлаждающей воды); 4 – шлаковая ванна; 5 – расплав; 6 – отливка; 7 – затравка