SML / Лекция_5

.pdf104

6. Полностью решена проблема автоматизации процесса заливки литей-

ной формы жидким металлом.

7. Низкие в сравнении с литьем под давлением скорости течения металла при заполнении формы позволяют использовать как металлические, так и разо-

вые элемента формы из других менее прочных материалов, что накладывает меньше ограничений на конструктивное оформление отливок.

8.Повышенная скорость затвердевания и охлаждения отливок сокращает

в1,5 раза время выдержки отливки в металлической форме по сравнению с литьем в кокиль, что увеличивает производительность установок.

Наряду с указанными выше преимуществами способ литья под низким давлением имеет недостатки, в числе которых: невысокая стойкость части ме-

талоопровода, постоянно погруженной в расплав (это затрудняет использова-

ние способа для таких сплавов с высокой температурой плавления, как чугун и сталь); сложность регулирования скорости потока расплава в форме, вызванная скоротечностью операции и динамическими процессами, происходящими в ус-

тановке при заполнении ее камеры воздухом; возможность изменения свойств сплава при длительной выдержке его в печи установки.

Преимущества и недостатки способа определяют рациональную область его применения. Основную долю продукции литья под низким давлением со-

ставляют отливки из алюминиевых сплавов. Реже этим способом изготовляют отливки из медных сплавов, стали и чугуна, в том числе высокопрочного с тол-

щиной стенки до 3 мм (в песчаную форму). Минимальная толщина стенок от-

ливок из алюминиевых сплавов, полученных этим способом, равна 1,5 мм,

средняя толщина для крупных отливок – 3 – 6 мм. Для медных сплавов мини-

мальная толщина стенок отливок – 3 мм. Характерную номенклатуру отливок,

полученных литьем под низким давлением, составляют:

∙отливки, к которым предъявляются повышенные требования по плот-

ности, герметичности и прочности (рабочие колеса и другие детали гидравлических устройств, корпусные детали лодочных моторов, дис-

ки автомобильных колес, другие силовые детали);

105

∙протяженные тонкостенные отливки, для которых при гравитационной заливке трудно обеспечить заполнение формы (оболочковые и корпус-

ные отливки, роторы электродвигателей, выпускные коллекторы и др.),

∙разностенные отливки с одним или несколькими тепловыми узлами,

питание которых может быть обеспечено одним или несколькими ме-

таллопроводами (блоки и крышки цилиндров, картер маховика и др.).

Вкрупносерийном и массовом производстве часть отливок производят на специализированных установках для изготовления одной или однотипных де-

талей. При этом динамические характеристики системы изменяются незначи-

тельно, и процесс литья становится более устойчивым.

Особенности формирования отливки при литье под низким давлени-

ем. Заполнение форм расплавом при этом способе литья может осуществляться со скоростями потока, которые можно регулировать. Для получения качествен-

ных отливок предпочтительно заполнять форму сплошным потоком при скоро-

стях, обеспечивающих последовательное заполнение формы, исключающее за-

хват воздуха расплавом, образование в отливках газовых раковин, попадание в них оксидных плен и неметаллических включений. Однако неизбежное при этом уменьшение скорости потока, необходимое для сохранения его сплошно-

сти, сопряжено с возможностью преждевременного охлаждения и затвердева-

ния расплава, т.е. с процессами, недопустимыми в период до полного заполне-

ния формы. Поэтому, как и в других литейных процессах, при литье под низ-

шим давлением важно согласование гидравлических и тепловых режимов за-

полнения формы расплавом.

5.3 Литье с магнитодинамической подачей металла в форму

Процесс, похожий на литье под низким давлением, осуществляют, ис-

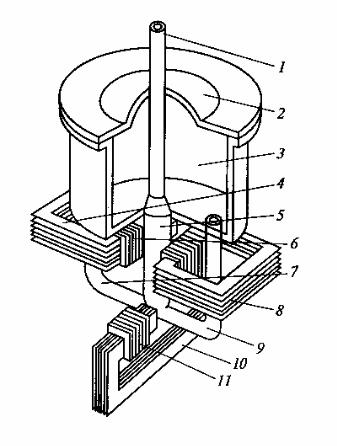

пользуя магнитодинамический принцип подачи расплава в форму. По одному из вариантов магнитодинамического насоса расплав из тигля 3 (рисунок 5.4)

попадает в металлопровод 1 (центральнай канал) через два боковых вертикаль-

106

Рисунок 5.4 – Схема магнитодинамического насоса:

1 – металлопровод; 2 – крышка печи; 3 – тигель с расплавом; 4, 8

– индукторы; 5 – центральный канал; 6 – обмотка индукторов; 7,

9 – боковые каналы, 10 – электромагнит; 11 – обмотки магнита

107

ных канала 7 и 9, а также через горизонтальные каналы. Участок соединения каналов расположен в межполюсном зазоре электромагнита 10. При включении обмоток индукторов в сеть переменного тока в металле возникает электриче-

ский ток, который, взаимодействуя с внешним магнитным потоком, создает давление, действующее на расплав.

При наличии двух индукторов раздельное управление электромагнитны-

ми системами обеспечивает различные функциональные возможности такой установки.

1. Режим насоса – при синфазном включении индукторов и электромаг-

нита металл из печи по боковым каналам поступает в центральный канал – маг-

нитопровод под некоторым давлением, величина которого определяется элек-

трическими параметрами индукторов и электромагнита.

2. Режим стопора – при реверсивном включении электромагнита направ-

ление движения металла изменяется на обратное. Выбором режимов работы индукторов и электромагнита можно поддерживать необходимый уровень ме-

талла в металлопроводе.

3. Режим хранения – при противофазном включении индукторов через металл в каналах протекает удвоенный ток, а металл циркулирует в ванне печи,

поступая через один боковой канал и вытекая через другой. Выбором режима работы индукторов можно поддерживать необходимую температуру металла в печи.

Общими признаками этого процесса с литьем под низким давлением яв-

ляются величины скоростей течения металла в форме и сходная методика оп-

ределения гидравлических и тепловых параметров литья. Однако, в отличие от установок с газовым давлением, при этом способе не требуется герметизация металлораздатчика, что позволяет доливать металл в металлораздатчик без ос-

тановки процесса литья. К дополнительным преимуществам магнитодинами-

ческого процесса относятся следующие:

∙отсутствие сжимаемой газовой среды в камере установки упрощает реализацию необходимых режимов литья;

108

∙повышенная, по сравнению с литьем под низким давлением, точность выполнения заданных режимов из-за меньшей инерционности элек-

тромагнитного воздействия;

∙улучшенные условия регулирования тепловых условий литья (можно обеспечить перегрев расплава непосредственно в канале металлопро-

вода).

Котличиям негативного характера относятся: большая опасность выде-

ления растворенного в расплаве газа и попадания его в отливку из-за отсутст-

вия избыточного давления в ванне расплава, а также большая сложность экс-

плуатации установок.

5.4 Литье с противодавлением

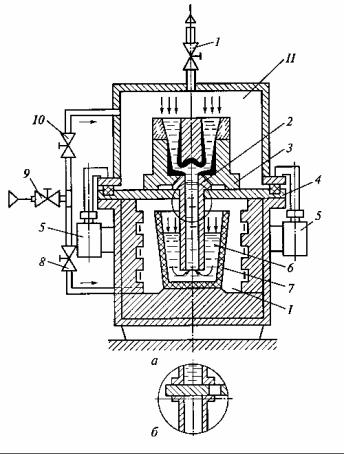

Данный способ литья является развитием способа литья под низким дав-

лением. Установка для литья с противодавлением (рисунок 5.5, а) состоит из двух камер I и II. В камере I, устройство которой подобно герметической каме-

ре установки литья под низким давлением, располагается тигель 7 с расплавом

6. В камере II находится форма 3 (обычно металлическая). Камеры I и II разде-

лены герметичной крышкой 4, через которую проходит металлопровод 2, со-

единяющий тигель 7 и форму 3. Камеры I и II прочно соединены одна с другой зажимами 5.

В начале процесса сжатый воздух или инертный газ при требуемом по технологии давлении, например 0,12 МПа, поступает через вентили 8 – 10 в

камеры I и II. Вентиль 1 при этом закрыт, и расплав в тигле 7 остается непод-

вижным. По достижении заданного давления вентиль 10 закрывается, а вентиль

1 постепенно открывается. В результате давление в камере II понижается, и

под действием разности давлений в камерах I и II расплав поднимается по ме-

таллопроводу и заполняет форму.

Можно, наоборот, повысить давление в камере печи через вентиль 8. По-

сле заполнения формы давление в камерах I и II можно повысить, сохраняя их

109

Рисунок 5.5 – Схема установки для литья с противодавлением (а) и устройства

для перекрытия металлопровода (б):

1, 8–10 – вентили пневмосистемы установки; 2 – металлопровод; 3 – форма; 4 – крышка печи; 5 – зажим; 6 – расплав; 7 – тигель; прямыми стрелками показано направление действия воздуха на расплав; I и II – нижняя и верхняя камеры установки

110

перепад равным таковому в период заполнения формы. Обычно значение дав-

ления при кристаллизации отливки выше, чем при литье под низким давлением

(0,4 – 0,6 МПа), что улучшает питание отливки, уменьшает усадочную и газо-

вую пористость, повышает плотность отливки. По существу в этом процессе совмещены два способа литья: способ литья под низким давлением, исполь-

зуемый для заполнения полости формы, и способ кристаллизации отливок под всесторонним давлением газа или воздуха.

Давление воздуха, при котором происходит заполнение формы распла-

вом, будет равно разности давлений в нижней pI и верхней pII камерах уста-

новки: p = pI − pII . Скорость подъема расплава в металлопроводе и полости формы так же, как и при литье под низким давлением, будет зависеть от всей совокупности конструктивных и пневматических характеристик системы, оп-

ределяющих скорость нарастания разности давлений p во время работы ус-

тановки. Поэтому закономерности процессов заполнения формы, приведенные ранее, справедливы и для процесса литья под низким давлением с противодав-

лением.

Необходимо учитывать, что при повышении давления увеличивается плотность используемого газа, что сопровождается увеличением его теплопро-

водности. В результате время, как охлаждения, так и последующего затверде-

вания отливок при литье с противодавлением может сократиться на 10 – 20%.

Наряду с рассмотренным вариантом конструкции установок для литья с противодавлением используют также установки с механическим перекрытием металлопровода после заполнения формы затвором специальной конструкции

(рисунок 5.5, б), установленным в месте, обозначенном на рисунке 5.5, а круж-

ком. В установках такого типа по окончанию заполнения формы и перекрытия металлолровода затвором давление в нижней камере понижается до атмосфер-

ного, а в верхней повышается до необходимого технологического. Такие уста-

новки могут иметь менее прочную нижнюю камеру.

В отличие от литья под низким давлением при литье с противодавлением

111

заполнение литейной формы происходит в условиях всестороннего повышен-

ного газового давления. Это препятствует выделению растворенных в металле газов не только при затвердевают отливки, но и при течении расплава в форме.

Отмеченное явление, наряду с кристаллизацией отливки под более высоким га-

зовым давлением и с повышенной скоростью, приводит к измельчению струк-

туры металла, улучшению его физико-механических и эксплуатационных свойств (таблица 5.1).

Таблица 5.1 – Пределы прочности (σ в ) отливок из сплава АЛ9, полученных

разными способами

Способ литья |

σ в , МПа |

|

|

Литье в кокиль |

130 – 150 / 200 – 220 |

|

|

Литье под низким давлением |

165 – 180 / 220 – 225 |

|

|

Литье с противодавлением |

170 – 185 / 225 – 250 |

|

|

Примечание: В числителе – предел прочности литого металла, в знаменателе – после закалки с кратковременным искусственным старением

Способ литья с противодавлением дает наибольший эффект при изготов-

лении отливок с массивными стенками равномерной толщины из алюминиевых и магниевых сплавов, кристаллизующихся в широком интервале температур.

Использование второй стадии процесса – кристаллизации под всесторонним избыточным давлением – для тонкостенных отливок не всегда приводит к за-

метному улучшению их свойств. Это объясняется тем, что продолжительность кристаллизации тонкостенных отливок мала, т.е. в данном случае отливка за-

твердевает прежде, чем давление в верхней камере установки достигнет необ-

ходимой величины.

112

5.5 Литье вакуумным всасыванием

Принцип литья вакуумным всасыванием состоит в том, что расплав за-

полняет форму под действием разрежения, создаваемого в ее полости, после чего при затвердевании металла образуется отливка. Скорость заполнения фор-

мы расплавом можно регулировать, изменяя разность между атмосферным давлением и давлением в полости формы.

Кроме общих преимуществ, характерных для способов литья под регули-

руемым давлением, литье вакуумным всасыванием имеет ряд своих досто-

инств, а именно:

∙увеличенная заполняемость полости формы жидким металлом, что позво-

ляет получать особо тонкостенные отливки (толщина стенки до 1 мм, а

иногда и меньше);

∙отсутствие необходимости герметизации печи с жидким металлом, что упрощает конструкцию установок и их обслуживание.

Однако последнее обстоятельство ухудшает условия длительного хране-

ния расплавов, склонных к окислению. Используют два варианта установок для литья вакуумным всасыванием.

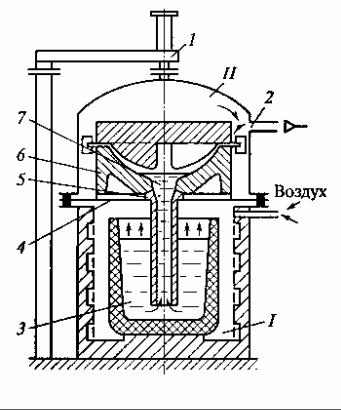

Установки первого типа (рисунок 5.6) имеют две камеры: нижнюю I и

верхнюю II. Нижняя камера I представляет собой раздаточную печь с электри-

ческим или газовым обогревом, в которой располагается тигель 3 с расплавом.

Верхняя камера II расположена на крышке 4 нижней камеры. В крышке 4 раз-

мещен металлопровод 5.

Форму 6 устанавливают и закрепляют в камере II так, чтобы литник 7 со-

единялся с металлопроводом 5. Верхняя камера II герметически соединяется с крышкой 4 при помощи цилиндра прижима 1. Полость верхней камеры через вакуумпровод 2 соединена с ресивером, в котором насосом создается разреже-

ние, регулируемое системой управления.

В начале цикла клапан управления открывается, в камере II создается разрежение. При этом расплав за счет разности давлений и камерах I и II по

113

Рисунок 5.6 – Схема установки для литья ваккумным всасыванием:

1 – прижим камеры II; 2 – вакуумпровод; 3 – тигельная печь со- противления; 4 – крышка нижней камеры; 5 – металлопровод; 6 – форма; 7 – литниковая система; I, II – камеры