Поъемно-транспортные машины

.pdf

Это вызывает необходимость установки деталей больших размеров и веса, что значительно утяжеляет механизм.

Очень распространен в краностроении, т.к. неприхотлив в изготовлении, монтаже, не требует балансировки, повышенной жесткости крановых конструкций (отсутствие вибраций).

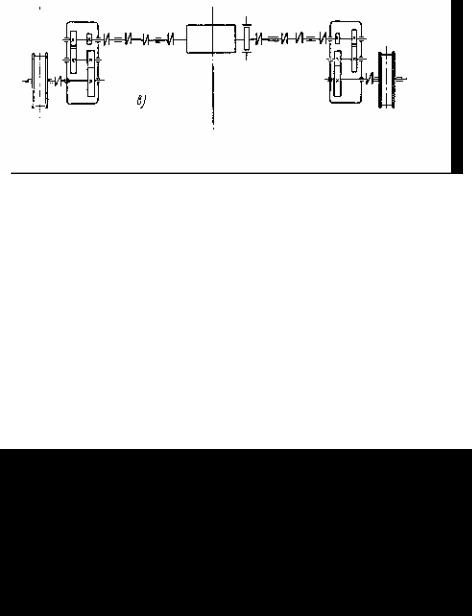

2. Механизм передвижения с быстроходным трансмиссионным валом.

Рис. 18

По этой схеме трансмиссионный вал имеет то же число оборотов, что и двигатель и передает поэтому минимальный крутящий момент.

Размеры и вес деталей передаточного механизма получается минимальным. В целом даже при наличии двух редукторов механизм получается значительно более легким чем в схеме с тихоходным валом.

Но при этом необходимо обеспечить повышенную точность изготовления деталей, монтажа и проведения балансировки.

Металлоконструкции должны иметь повышенную жесткость.

При работе механизма на постоянном токе следует применить двигатели с параллельным возбуждением, т.к. применение двигателей с последовательным возбуждением в случае движения крана без груза может вызвать недопустимо большое для данного вала число оборотов и в итоге его разрушение.

3. Механизм передвижения с раздельным приводом ходовых колес.

Рис. 19

По этой схеме каждая концевая балка моста приводится в движение своим самостоятельным приводом.

Между приводами не предусматривается никакой электрической или механической связи, кроме самой металлоконструкции.

Равномерная работа электродвигателей обеспечивается наличием пропорци-ональной зависимости между n ротора и его нагрузкой.

Т.е. при увеличении числа оборотов одного из двигателей происходит забегание той стороны крана, где установлен двигатель.

При этом увеличивается нагрузка на этот двигатель, что вызывает снижение его угловой скорости nдв .

50

Увеличение нагрузки на один двигатель снижает нагрузку на втором и это увеличивает его nдв .

Т.о. происходит автоматическое выравнивание скоростей обоих двигателей. Перераспределение нагрузок между двигателями происходит за счет

металлоконструкций моста.

Это наиболее рациональная схема механизма передвижения.

Однако, при BL > 5 применение этой схемы вызывает повышенную упругую

деформацию моста крана и довольно значительные забегания одной концевой балки относительно другой.

Поэтому целесообразно применять эту схему при BL < 5 , либо значительно повышать

жесткость моста в горизонтальной плоскости.

Необходимо отметить, что возможен и другой путь - применение уравновешивающих валов или «электрического» вала, что приводит к улучшению характеристики режима работы механизма

Применение того или иного типа диктуется эксплуатационными и конструктивными особенностями устройства крана.

Наибольшее распространение получил механизм с раздельным приводом.

Схемы механизма передвижения тележек кранов аналогичны схеме механизма передвижения моста с тихоходным трансмиссионным валом.

В конструкциях кранов большой грузоподъемности в механизмах передвижения тележек применяется и схема с быстроходным трансмиссионным валом.

Ходовые колеса

Различают: двухребордные, одноребордные и безребордные с направляющими роликами;

По профилю катания: плоский, конический, выпуклый; По условиям работы: приводные и неприводные;

Материалы ходовых колес

Колеса - наиболее быстроизнашиваемая деталь крана. Поэтому требования к материалам весьма высокие.

Как правило, это сталь с поверхностной закалкой до 250 ÷450Нб

Применяются стали: |

|

||

При диаметре 300 |

мм |

кованные из Ст.45; |

|

диаметре |

500 |

мм |

литые из Ст. 50 Г2; |

диаметре |

500 |

мм |

литые из Ст. 65 Г2. |

Применяются также: Ст. 40ХН; Ст. 75; Ст. 55Л.

Разрешается применять модифицированный чугун(приQ < 30 ) Марка МСЧ 35-56.

С целью экономии качественных материалов применяется бандажирование ходовых

колес.

Посадка бандажа на ступку производится с натягом 0,1 мм на каждые 100мм диаметра ступицы при нагреве до 300°С. Толщина бандажа ≈ 8 ÷10% диаметра колеса. (Серый, немодифицированный чугун применяют также для тихоходных кранов грузоподъемностью Q ≤ 5 т и кранов с ручным приводом).

51

Расчет ходовых колес 5оказатель работоспособности ходовых колес - контактная прочность поверхностей

катания. Нагрузка на ходовые колеса переменная.

Эквивалентная нагрузка на ходовые колеса

Рэ = γ Кр Рmax , кг

Здесь: γ - коэффициент, зависящий от отношения силы веса поднимаемого груза к

силе веса тележки кранаG . При

|

Q |

= 0.05 |

0,4 |

1,0 |

|

G |

|

|

|

|

|

|

|

|

|

γ = 0.98 |

0,88 |

0,8 |

|

|

|

|

|

|

K p - коэффициент режима работы;

Реж. |

Л |

С |

Т |

ТВ |

K p |

1,0 |

1,2 |

1,4 |

1,6 |

|

|

|

|

|

Pmax - наибольшая нагрузка на ходовые колеса.

Контактные напряжения для колес с цилиндрическим ободом катания

σ |

|

= а |

Рэ |

≤ [σ] |

; Н/м2 |

|

кц |

ц |

в Дх.к |

кц |

|

ац - коэффициент, зависящий от модуля упругости материала колеса и рельса; Для стальных колес ац = 850; Колес модифиц. чугуна - ац = 750; Колес из серого чугуна - ац = 660;

Рельс стальной.

в - ширина рабочего участка рельса;

Дх.к |

диаметр поверхности катания; |

||

[σ]кц - допускаемое контактное напряжение смятия для колес с цилиндрическим |

|||

ободом катания. |

[σ]кц = 850 МПа при Нв = 350 ÷450 |

||

Например, для Ст. 50 Г2 - |

|||

|

Контактные напряжения для колес с коническим ободом катания |

||

|

|

(рельс с выпуклой головкой) |

|

|

|

σкк = ак m3 rР2э ≤ [σ]кк ; |

|

|

|

|

min |

Здесь: |

ак коэффициент, зависящий от модулей упругости контактирующихся |

||

материалов. |

|

ак |

|

Для стальных колес |

= 16500; |

||

- " - МСЧ 35-56 |

ак |

= 13700; |

|

- " - СЧ 15-32 |

|

ак |

=11600; |

т - коэффициент, зависящий от отношения

52

|

|

|

rmin |

= |

меньший |

из 2-х |

радиусов, |

контактирущих |

поверхност. |

радиуса |

закругл. |

|||||||

|

|

|

r |

больший |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

max |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

головки рельса r1 и rx колеса. |

|

|

|

|

|

|

|

|

|

|||||||||

|

|

При |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

rmin |

|

0,1 |

|

0,15 |

|

0,2 |

|

0,3 |

0,4 |

|

0,5 |

0,7 |

1,0 |

|

||

|

|

rmax |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

m |

|

0,97 |

|

0,80 |

|

0,72 |

|

0,60 |

0,54 |

|

0,49 |

0,44 |

0,39 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r1 =300 мм - принимаемый в среднем радиус закругления головки рельса; [σ]кк -допускаемые контактные напряжения для колес с коническим ободом

катания.

Например, для Ст. 50 Г2 Нд = 350 ÷450 ед- [σ]кк = 2200 МПа, т.к. здесь точечный контакт.

Расчет механизмов передвижения кранов

Сопротивления от сил трения, сил инерции, уклона пути и ветровой нагрузки составляют общую величину сопротивления передвижению крана или тележки.

Сопротивление от сил трения 1. Момент трения от силы трения в опорах вала колеса, возникающий при

передвижении крана.

Мтр = (Q +G)d2ц f Нм;

Здесь: f = 0.015 - коэффициент трения в опоре вала колеса (зависит от материала сопряженных деталей);

dц - цапфы вала;

G - собственный вес тележки крана или крана в целом; Q – грузоподъемность крана.

2. Вследствие упругости материалов рельсов и колеса в точке контакта происходит упругая деформация и возникает момент сопротивления от качения колеса по рельсу.

Мкач = (Q +G)µ Нм;

где: µ - коэффициент трения качения колеса по рельсу (плечо реактивной силы). Зависит от

диаметра ходового колеса, типа контакта между колесом и рельсом. Общий момент сопротивления передвижению равен:

dц

2

Сопротивление передвижению, приведенное к окружности колеса:

W = 2ДMх.к1. = QД+х.кG. (2µ + fdц ), Н;

Сопротивление трения реборд ходовых колес о рельсы и трение торцов ступиц условно учитывают введением коэффициента трения реборд Креб

Его значения, в зависимости от типа привода, типа подшипников ходовых колес и поверхности катания ходовых колес, приведены в справочниках.

Тогда усилие сопротивления на ходовом колесе с учетом Креб

W = QД+х.кG. (2µ + fd )Креб , Н;

53

А момент сопротивления приведенный к валу двигателя:

Мс.д. = і Мη1 = 2іобщηмех , Нм; общ мех

Процесс пуска

Полный момент сопротивления сил инерции при пуске состоит из момента сил инерции вращающихся масс механизма и момента сил инерции поступательно движущихся масс груза и крана (тележки).

Момент сопротивления сил инерции вращающихся масс

Мин.вр = (1,1 |

÷1,2) |

GDвр2 пдв |

, Нм; |

|

|||

|

|

375τп |

|

т.е. аналогичен Мин.вр для механизмов подъема груза.

Момент сопротивления сил инерции поступательно движущихся масс, действующих на валу ходовых колес

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

′ |

|

|

|

Дх.к. |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М |

ин.пост = mj |

|

; |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

Q +G кгм |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

Здесь: m = |

|

- величина поступательно движущихся масс |

|||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

g сек2 |

||||||||||||||||||||||||||||||||||||

|

V |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

j = |

м/ сек2 |

- ускорение при пуске; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

τn |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тогда: |

|

Q +G V |

|

|

Дх.к. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

′ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

M ин.пос. = |

|

|

g |

|

|

τn |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Здесь: |

V = |

πДх.к.nх.к. |

; м/с – линейная скорость крана тележки |

|

|

|

|

||||||||||||||||||||||||||||||

|

|

nов |

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

nх.к. = |

; об/ мин - угловая скорость ходовых колес |

|

|

|

|

|

|||||||||||||||||||||||||||||||

Lмех |

|

|

|

|

|

||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. (Q +G)Дх2.к.пдв |

|

|

|

|

|

|

|

||||||||||||

|

|

|

′ |

|

|

|

|

|

Q +GπДх.к.nх.к. Дх.к |

|

|

|

|

|

|

|

|||||||||||||||||||||

Тогда: |

|

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

|

, Нм. |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

M ин.пос |

|

|

|

|

|

|

60τn |

|

2 |

|

|

|

375τп |

iобщее |

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

Этот же момент, приведенный к валу двигателя: |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мин.пос. = |

|

|

|

(Q +G)Д2 |

п |

дв |

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

х.к. |

|

|

, Нм; |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

375τп іобщее ηмех |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Полное уравнение моментов про пуске имеет вид: |

|

|

|

|

|

(Q +G)Д2 |

|

|

|

||||||||||||||||||||||||||||

Мпуск = Мст + Мин.вр |

+ Мин.пост = Мст |

+ (1,1 ÷1,2) |

GDвр2 п |

+ |

п |

дв |

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

х.к |

|

; |

|||||||||||||||||||||||||||||

375τп |

375τп |

|

|

|

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

іобщηмех |

|||||||||

Здесь все величины известны, за исключениемτп . Его можно определить из

уравнения, выражающего надежность сцепления ходовых колес с рельсом в период неустановившегося движения.

Определение времени пуска:

tn = V[номj] ;

54

Здесь: [j]= |

ϕ |

g |

Gcц |

- макс. допускаемая величина ускорения при пуске и |

||

К |

сц |

G |

||||

|

|

|

||||

|

|

|

T |

|

||

торможении в м сек2 ; ϕ = 0.14 ÷0.16 - коэффициент сцепления ходового колеса с рельсом;

сек2 ; ϕ = 0.14 ÷0.16 - коэффициент сцепления ходового колеса с рельсом;

Kсц = |

W0 |

|

≥1.2 - запас сцепления; |

|||

|

||||||

Здесь: WW0 |

= |

(Q +G)nnp |

ϕ - сила сцепления приводных колес с рельсом; |

|||

|

|

|||||

|

|

|

|

|

n |

|

W - сопротивление передвижению. |

||||||

Gщ = |

Gnnp |

кг – сцепной вес крана; |

||||

|

||||||

|

|

|

n |

|||

Подставив tn в уравнение пускового момента получим его значение.

Выбор двигателя механизма передвижения (рассмотрим в примере расчета)

Трансмиссионные вала

Быстроходный трансмиссионный вал необходимо проверить на жесткость при критическом числе оборотов:

пкр =1210 dl 2в об/мин

Здесь: l - расстояние между опорами вала, м;

nkp > nфакт; пкр =1,2пфакт;

Расчет вала по критическому числу оборотов позволяет определить диаметр вала, т.к. при расчете по пределу усталости запас выносливости обычно значительно превышает рекомендуемые значения.

Тихоходные валы - обычно рассчитываются на совместное действие кручения и изгиба от собственного веса вала, и целью уменьшения веса валов их часто делают трубчатыми.

При этом nkp в 4,5 ÷5,5 раз выше критической скорости сплошного вала, а суммарный

угол закручивания и напряжение кручения в 2 ÷3 раза меньше.

Это объясняется большей динамической жесткостью трубчатых валов.

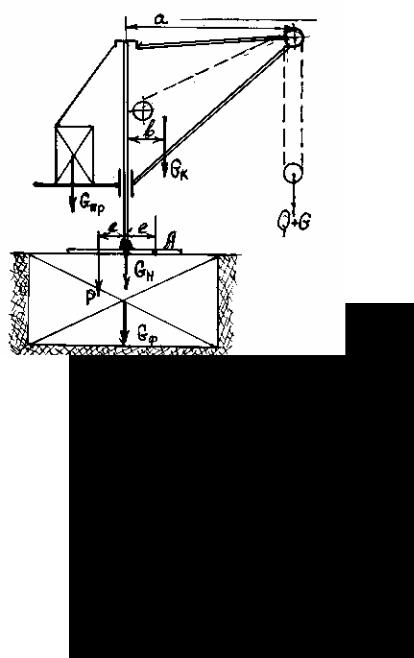

ЛЕКЦИЯ 11

ПОВОРОТНЫЕ КРАНЫ

Представляют группу подъемно-транспортных машин, при помощи которых груз, кроме подъема и горизонтального перемещения может поворачиваться вокруг вертикальной колонны крана.

По способу установки поворотные краны делятся на стационарные и передвижные; По типу привода - на ручные и с мех. приводом (электрическим, гидравлическим и

т.п.);

По способу установки колонны - с вращающейся неподвижной колонной и краны с поворотным кругом;

55

По расположению опор - с внешней верхней опорой и без внешней верхней опоры; По изменению вылета стрелы - с постоянным и переменным вылетом; Вылет стрелы - расстояние между вертикальной осью крана и осью грузовой

подвески.

Вылет стрелы может изменяться за счет ее наклона в вертикальной плоскости. Соответственно с этим меняются грузоподъемность, площадь обслуживания и высота

подъема.

Стационарные поворотные краны с вращающеся колонной

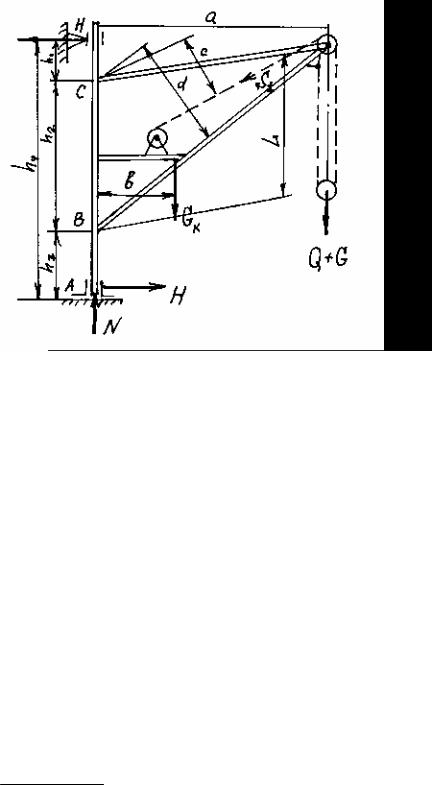

Рис. 20

Колонна крана монтируется в верхней и нижней опорах на подшипниках качения или скольжения.

С колонной жестко связаны тяга и укосина. Для жесткости рама крана крепится раскосами.

Колонна крана клепаная или сварная из прокатных швеллеров или трубчатая. К верхней части крепится цапфа, к нижней – пята.

На площадке установлен механизм подъема.

Механизм поворота колонны устанавливайся внизу колонны и связан с ней общей площадкой, либо на площадке опоры не связанной с краном, и колонна вращается вместе с посаженным на нее зубчатым колесом.

В большинстве механизмов поворота применяются червячный редуктор с фрикционной муфтой, с помощью которой регулируется величина передаваемого момента.

Мощность двигателя механизма подъема крана определяется обычным путем.

Расчет механизма поворота крана

Мощность двигателя поворота крана затрачивается на преодоление сопротивлений от сил трения в опорах ветровых нагрузок и сил инерции.

1. Горизонтальное усилие, действующее на боковые опоры колонны:

Из ∑МА = 0;

Н = (Q +Gn )a +Gk в , Н h

56

Здесь: Gk = (0.8 ÷1.2)кг - ориентировочный собственный вес крана, Н.

2. Вертикальная нагрузка на пяту:

W = Q +Gn +Gk Н

По значениям величин Н и W рассчитывают металло-конструкции крана, определяют размеры подшипников.

3. Суммарный момент сопротивления повороту крана от сил трения:

M тр = M тр1 + M тр2 + M тр3 кгм;

а) Момент сопротивления повороту от сил трения на боковой поверхности верхней цапфы диаметром d1 .

M mp1 = Hf d21 , Нм.

Здесь: f |

= 0.08 ÷0.1 - коэффициент трения подшипников скольжения. |

f |

= 0.01 ÷0.02 - коэффициент трения подшипников качения. |

б) Момент сопротивления повороту от сил трения на боковой поверхности нижней цапфы диаметром d2 .

M mp2 = Hf d22 , Нм;

в) Момент сопротивления повороту от сил трения в пяте под действием вертикальной нагрузки W при сплошной пяте диаметра d3 .

M mp3 =Wf d23 , Нм;

при кольцевой пяте среднего диаметра, dcp

M mp3 =Wf d2cp , кгм;

при шариковой пяте диаметром dш

M mp3 =Wf d2ш , Нм

4. Момент сопротивления повороту крана от ветровой нагрузки:

Мветр = Рв (Fk в FГ а), Нм;

Здесь: Рв = 250 ÷400Н / м2 - удельное давление ветра; Fk - парусность крана в м2

FГ - парусность груза в м2

5.Суммарный момент сопротивления повороту крана от сил инерции:

Мин = Мин.гр + Мин.кр + Мин.вр ; Нм

Здесь:

а) Момент от сил инерции массы груза:

Мин.гр. = Q a2 τw , Нм;

g n

Здесь: w = π30nk - угловая скорость вращения крана при заданном nk колонне в

радианах.

tn - время пуска в условиях равноускоренного движения. При наличии ветра tn = 4 ÷10 сек

При отсутствии ветра tn = 3 ÷5 сек.

57

б) Момент от сил инерции массы крана:

Мин.кр = |

Gk |

в2 |

|

10 |

, Нм; |

|

|

||||

|

g |

|

tn |

||

в) Момент от сил инерции вращающихся деталей привода:

( )GD2 п

М = 1,1 ÷1,15 дв дв , Нм;

6. Полный момент сопротивления повороту крана:

Мк = Мтр + Мвет + Мин;

7. Потребная мощность электродвигателя механизма поворота.

Nдв = Мкηпк , квт;

975 мех

8.По найденному значению Nдв выбирается электродвигатель.

9.Ориентировочное передаточное число редуктора механизма.

ір = ппдвк ;

10.По значению ір в каталоге выбирается редуктор, производится расчет открытых зубчатых передач, цевочных передач и т.п.

Стационарные поворотные краны с неподвижной колонной

Рис. 21

Колонна крана неподвижно закреплена в сварной или литой фундаментальной плите, которая анкерными болтами крепится к фундаменту.

К цапфе верхней части колонны на подшипниках крепится траверса тяги. Укосина нижним концом соединена с роликовой коробкой, вращающейся вокруг колонны. Колонну изготавливают из ст. З с допускаемым напряжением

[σизг ]= (70 ÷90)МПаИз ст. 4, ст. 5, ст. 40 с [σи−1 ]= (100 ÷120)МПа

[σизг ]=1000 ÷1200кг/ см2 .

58

В поворотных кранах с неподвижной колонной дополнительно рассчитывают фундаментальные анкерные болты и массу фундамента.

Фундаментальные болты

1. Усилие на анкерные болты:

Из ∑МА = (Q +G)(a −e)+Gk (b −e)−GH e + P 2e = 0;

P = (Q +G)(a −e)+Gk (b −e)−Gn e , кг; - для крана без противовеса. 2e

То же для крана с противовесом:

P = (Q +G)(a −e)+Gk (b −e)−Gn e −Gnp (c + e)кг; 2e

Здесь: GH - вес неподвижных частей крана (колоннаплитовила).

2. Сила растяжения одного болта с учетом предварительной затяжки.

Р1 = (1,1 ÷1,2)Р2 , кг; 3. Внутренний диаметр резьбы болта

dB = |

2P |

π[σ p ]; |

[σ р ]=1200 ÷1400кг/ см2 (ст.3)

Механизмы изменения вылета стрелы

Изменение вылета стреловых и поворотных кранов производится либо за счет применения тележки передвигающейся по горизонтальному или наклонному поясу стрелы, либо при помощи качания стрелы в вертикальной плоскости.

Для изменения вылета при помощи качания стрелы, к стреле необходимо приложить усилие Р, которое можно определить из уравнения моментов сил относительно точки 0.

Из ∑М0 = QL +Gc b − Ph − Sk e +WГ Н +Wc c = 0;

P = QL +Gc − Sk e +WГ Н +Wc c ; Н n

Здесь: WГ и Wс - усилие ветра рабочего состояния действующие на груз и стрелу.

Это усилие можно создать при помощи канатного полиспаста, винтового и кривошипного механизмов.

Расчет полиспастного механизма изменения вылета аналогичен расчету механизма подъема груза.

1. Максимальное натяжение каната на барабане:

= 1 −η

Smax P (1 −ηm )ηn′ Н;

Здесь: n′- число обводных блоков.

2. Скорость навивки каната на барабан:

Vk = ∆hτ m м/ мин

Здесь: ∆h - расстояние между крайними положениями подвижной обоймы полиспаста при min и max вылете стрелы крана;

∆h = h1 − h2 ;

t - заданное время качания стрелы.

59