Лекция_13+

.doc

ЛЕКЦИЯ №13

Зона вторичного охлаждения - 1: основные конструктивные решения для поддержки и направления движения заготовки

Обычно, говоря о зоне вторичного охлаждения (ЗВО), подразумевают ту часть МНЛЗ под кристаллизатором, где охлаждение заготовки происходит интенсивнее, чем просто при охлаждении на воздухе. Следовательно, зона вторичного охлаждения заготовки начинается непосредственно под кристаллизатором. Это обусловливается тем фактом, что твердая корочка металла, сформировавшаяся в кристаллизаторе, еще весьма тонкая и недостаточно прочная и требует дальнейшего наращивания. В современных МНЛЗ протяженность ЗВО может составлять от 8-10 м до несколько десятков метров. При этом она может продолжаться вплоть до тянуще-правильной клети.

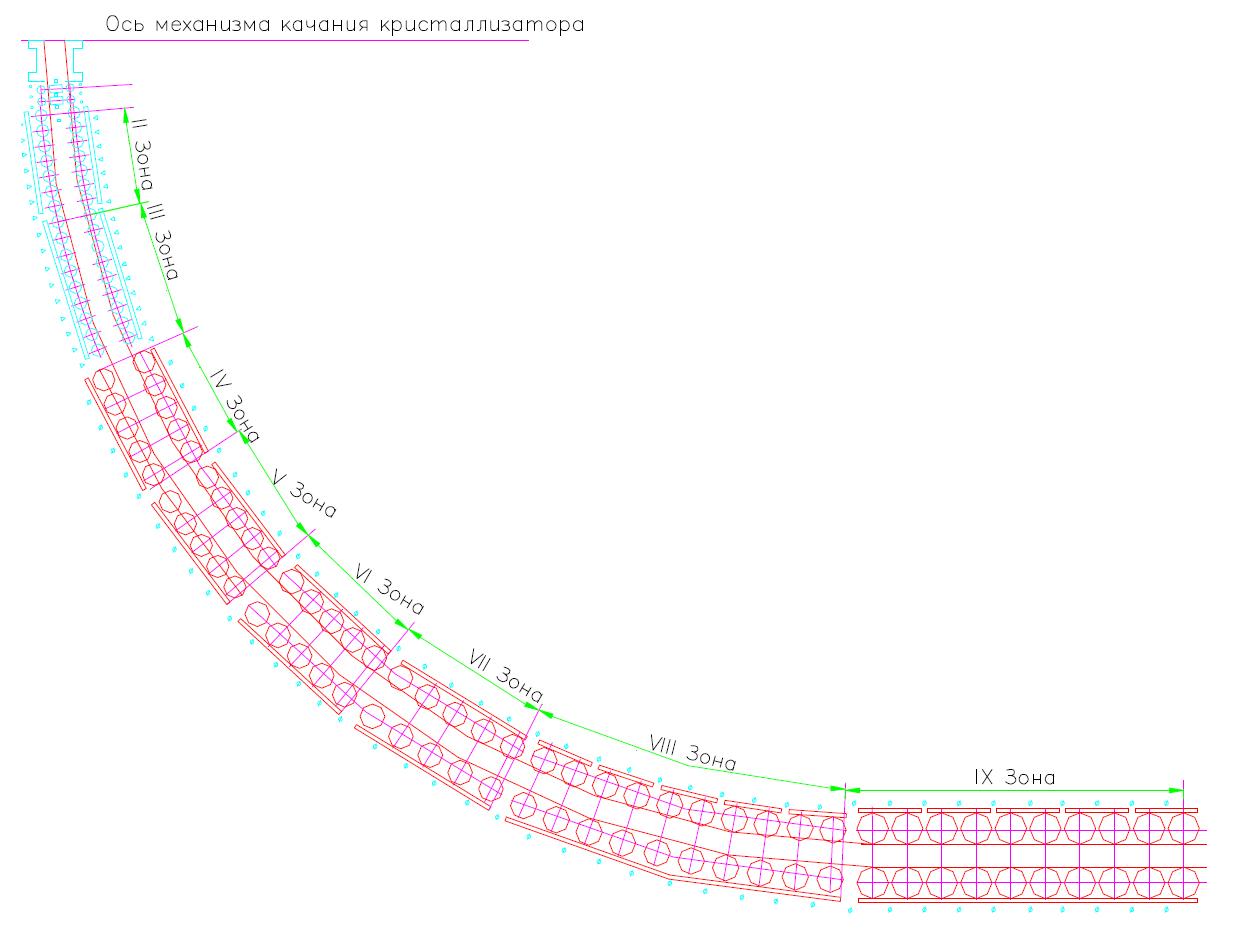

Конструкция ЗВО состоит из системы опорных элементов (роликов), поддерживающих и направляющих заготовку, и устройств, обеспечивающих охлаждение слитка за счет впрыскивания охлаждающей воды, расположенных между роликами. Для обеспечения равномерного охлаждения заготовки по длине ЗВО обычно разбивается на несколько секций (как правило, от 3-4 до 10-12)

Рис.13.1. Схематическое изображение ЗВО слябовой МНЛЗ с разбивкой на сегменты

Опорные ролики направляют движение заготовки и предотвращают деформацию (выпучивание) граней слитка под действием ферростатического давления. Непосредственно под кристаллизатором, где оболочка заготовки имеет небольшую толщину и прочность, ее деформация может приводить к прорывам металла, а в нижних зонах вторичного охлаждения – к образованию трещин и ликвационных полосок вблизи фронта затвердевания.

Точность расположения опорных роликов является весьма важным элементом в системе обеспечения качества непрерывнолитой заготовки, поскольку любые отклонения положения роликов от номинальной позиции приводят к дополнительной деформации заготовки в процессе ее движения по ЗВО.

В конструкционном плане ЗВО выполнена из отдельных сегментов, представляющих собой две сварные рамы с роликами, стянутых между собой специальными стяжками. Диаметр ролика может составлять 120-300 мм (в зависимости расположения в ЗВО). Меньшие диаметры роликов используются в верхних зонах ЗВО, что требуется в максимальной степени ограничивать выпучивание твердой корочки. Разбивка ЗВО на сегменты упрощает монтажные работы на МНЛЗ позволяет выполнять настройку сегментов за пределами МНЛЗ.

Рис.13.2. Расположение поддерживающих роликов в Зоне О под кристаллизатором (слева) и сегмент роликовой проводки (справа)

Опорные ролики МНЛЗ работают в достаточно сложных условиях, поскольку находятся в зоне повышенных температур и испытывают высокие нагрузки, связанные с поддержкой заготовки. Поскольку рабочая поверхность роликов контактирует с поверхностью заготовки, то ролики подвергаются температурному воздействию.

Ролик (слябовые МНЛЗ) состоит из трех обечаек, опирающихся на четыре подшипника качения, установленные в подушках (рис 13.3). Внутри оси выполнен канал охлаждения, в противоположные концы которого установлены специальные вертлюги для подвода и отвода охлаждающей воды. В подушках подшипников также выполнены каналы охлаждения для защиты наружного кольца подшипника.

Рис.13.3. Конструкция комбинированного ролика слябовой МНЛЗ (слева) и расположение роликов в поддерживающей секции

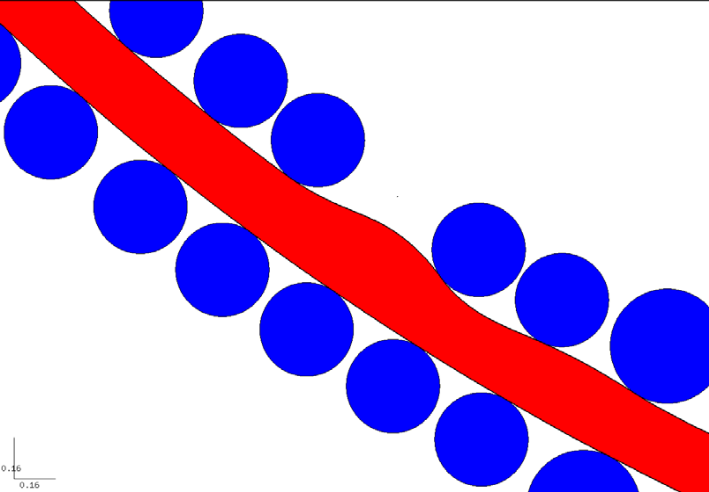

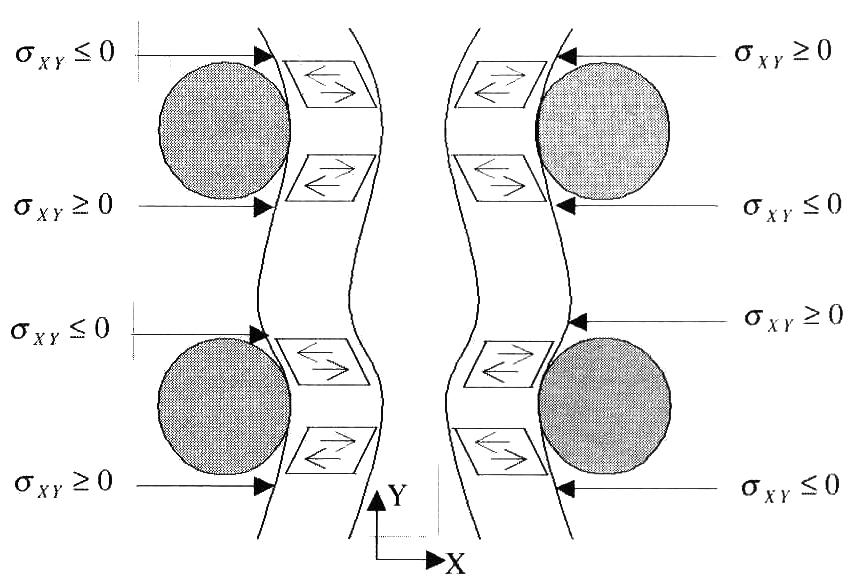

Особое место при выборе оптимальных размеров диаметров поддерживающих роликов и расстояния между ними занимают соображения выпучивания оболочки твердой корочки под действием ферростатического давления (рис 13.4). Усилия, возникающие в этом случае настолько велики, что они могут кардинально деформировать твердую корочку.

На рис.13.5. представлена фотография деформации сляба в верхней части ЗВО при отсутствии поддерживающих роликов. При этом следует иметь в виду, что деформация твердой корочки происходит в каждой паре роликов. Это, в конечном счете, может приводить к образованию внутренних трещин в твердой корочке, что существенным образом снизит качество заготовки.

Рис.13.4. Схема выпучивания твердой корочки заготовки в ЗВО

Рис.13.5. Деформация твердой корочки сляба при отсутствии поддерживающих роликов

В процессе движения слитка по ЗВО происходит изменение (уменьшение) ее геометрических размеров вследствие усадки стали. Поэтому положение роликов в ЗВО обязательно учитывает конусность непрерывно-литой заготовки и к ней привязывается положение каждого ролика. На практике точность положения роликов вдоль технологической оси колеблется в пределах от 0,05 до 0,1 мм. В процессе эксплуатации МНЛЗ положение опорных роликов контролируется и корректируется в случае необходимости.

Функции поддерживающих устройств не ограничиваются только сохранением геометрической формы заготовки. Кроме того, заготовку необходимо непрерывно вытягивать из кристаллизатора, перемещать ее вдоль технологической линии МНЛЗ одновременно с ее выпрямлением (а для криволинейных МНЛЗ еще и загибом). Для вытягивания заготовки необходимо создать усилие между роликами и формирующимся слитком. При этом для того, чтобы уменьшить растягивающие усилия, действующие во время вытягивания на его оболочку, целесообразно распределить приводные ролики по всей длине технологической линии. В большинстве случаев делают приводными часть нижних роликов, распределяя приводы равномерно по длине машины.

Рис.13.6. Схема разгиба непрерывнолитой заготовки

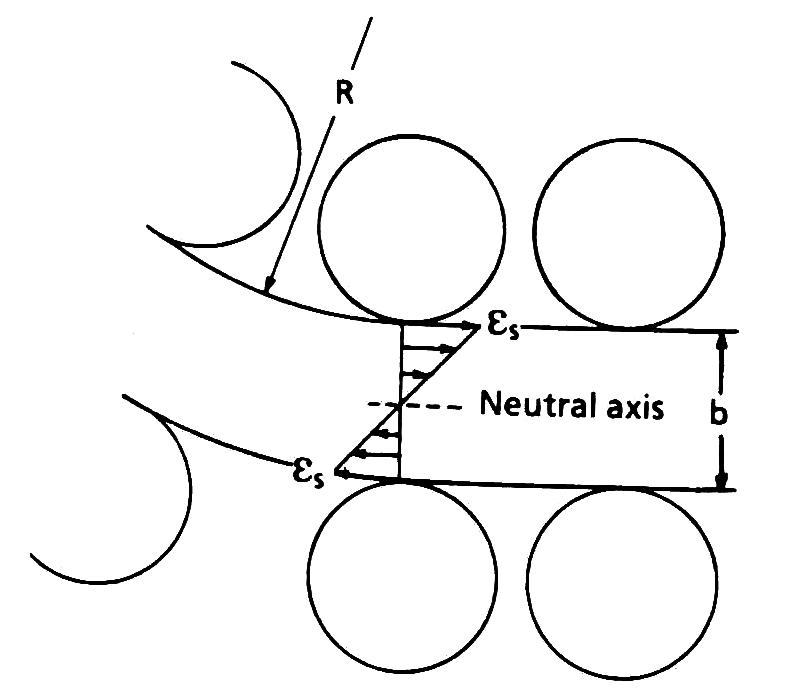

На участке распрямления, кроме выполнения функции поддержания заготовки и ее вытягивания, на ролики добавляется функция правки заготовки. Известны различные схемы участков выпрямления: со стационарной установкой роликов, с плавающей кассетой поддерживающих роликов, с подпружиненными поддерживающими роликами, с балансирной установкой верхних роликов, с балансирной установкой четырех роликовых блоков и т.д. Обычно разгиб заготовки осуществляется в нескольких точках (например, 2-3 точки для сортовых МНЛЗ, 5-8 и более точек для слябовых МНЛЗ), что предотвращает появление внутренних поперечных трещин.

Между тем на практике существуют определенные рекомендации, основанные на экспериментальных данных, которые позволяют рассчитать шаг роликов, исходя из условия, что максимальный прогиб равен допустимому по условиям прочности и качества заготовки.

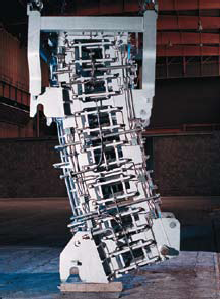

Рис.13.7. Общий вид секций ЗВО слябовой МНЛЗ

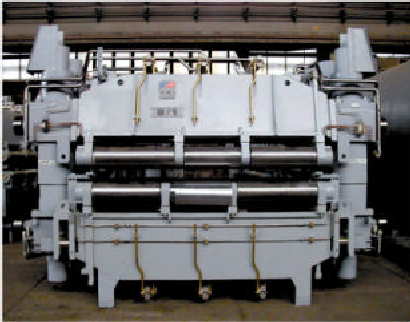

В настоящее время на современных слябовых и блюмовых МНЛЗ с целью подавления осевой пористости и ликвации широко используется метод «мягкого» обжатия. Этот метод предполагает обжатие заготовки в жидко-твердом состоянии. При этом фронты кристаллизации противоположных граней сближаются и выдавливают жидкую фазу в образовавшиеся в процессе кристаллизации усадочные полости, а также вверх заготовки. Как правило, величина обжатия, составляет несколько миллиметров по каждой стороне и выбирается из соображений обеспечения качества внутренних заготовки. Интенсивность обжатия лимитируется соображениями появления внутренних трещин, обусловленных крайне низкой пластичностью стали в области температур затвердевания. Обжатие осуществляется в той зоне заготовки, где доля жидкой фазы составляет 55-40% и менее. Для обеспечения эффективного «мягкого» обжатия в ЗВО предусматриваются специальные секции.

Рис.13.8. Принципиальная схема «мягкого» обжатия заготовки (слева) и общий вид секций ЗВО с «мягким» обжатием