- •Кафедра металургії чорних металів

- •Перелік умовних позначень та скорочень

- •1 Характеристика сталі заданої марки

- •2 Визначення температуРи металу при розливанні сталі на мблз

- •2.1 Методи визначення температури ліквідусу

- •2.2 Визначення температурних параметрів безперервного розливання

- •3 Розрахунок і вибір швидкісних параметрів безперервного розливання

- •4 Розрахунок параметрів КристалізаціЇ зАготовок

- •4.1. Теплофізична характеристика процесу безперервного розливання сталі

- •4.2 Розрахунок охолодження заготовки в кристалізаторі

- •4.3 Розрахунок охолодження заготовки в зоні вторинного охолодження

- •4.4 Розрахунок витрат води на охолодження заготовки у зво

- •5 Розрахунок і вибір форми технологічної осі

- •5.1 Базовий радіус мблз

- •5.2 Випрямлення безперервнолитої заготовки

- •6 Розрахунок параметрів коливання кристалізатора

- •7 Розрахунок продуктивності мблз

- •7.1 Пропускна здатність мблз

- •7.2 Підготовка мблз

- •8 Спеціальна частина

- •9 Результати розрахунку

5 Розрахунок і вибір форми технологічної осі

5.1 Базовий радіус мблз

При використанні радіальних і криволінійних МБЛЗ при переведенні злитка в горизонтальне положення його доводиться деформувати – розгинати. При розгині чи виправленні виникаючі в злитку напруги можуть перевищити межу міцності і привести до утворення різного роду тріщин. При цьому необхідно приймати до уваги сортамент, що відливається, перетин заготовки і умови охолодження злитка, тому що всі ці параметри визначають припустиму величину деформації металу.

У випадку радіальної машини розгин злитка, як правило, проводиться цілком у затверділому стані в одній точці.

Одним із способів запобігання утворенню дефектів при розгині злитка є при всіх інших рівних умовах збільшення радіуса кривизни, що дозволяє знизити величину деформації і її швидкість. На підставі досвіду експлуатації радіальних МБЛЗ і дослідження впливу величини і швидкості деформації при розгині на якість безперервного злитка ВО «Уралмаш» виробило практичні рекомендації для вибору мінімального базового радіуса радіальної МБЛЗ в залежності від товщини злитка, які представлені у таблиці 5.1.

Таблиця 5.1 – Рекомендовані ВО «Уралмаш» значення базового радіусу радіальних МБЛЗ в залежності від товщини злитка

|

Товщина

злитка

|

150 |

200 |

250 |

315 |

350 |

400 |

|

Базовий

радіус

|

5 |

6 |

8 |

10 |

12 |

14 |

Однак, як показує досвід експлуатації радіальних установок, при розливанні різних марок сталей у ряді випадків доводиться знижувати швидкість розливання сталі через появу внутрішніх гарячих тріщин у металі при його розгині. Це обумовлено тим, що до точки розгину злиток приходить з температурою в його центральній частині, близькою до температури кристалізації. В області цих температур існує так званий високотемпературний інтервал крихкості, який характеризується різко вираженим «провалом» міцністних і пластичних властивостей металу. Для багатьох сталей він виявляється при температурах 1300 0С і вище. Так, межа міцності вуглецевої сталі в температурному інтервалі крихкості знижується до 1 – 10 МПа. Тому для запобігання утворенню внутрішніх тріщин необхідно при розгині знижувати швидкість і величину деформації шарів металу, що знаходяться в температурному інтервалі крихкості [25].

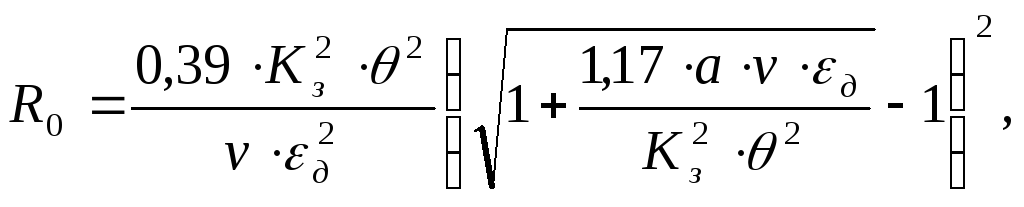

Дослідження механічних властивостей сталі при 1300 – 1450 0С дозволили одержати рівняння для оцінки припустимого базового радіуса технологічної осі МБЛЗ із розгином в одній точці в залежності від марки сталі, що розливається, і інтенсивності охолодження:

(5.1)

(5.1)

де

![]() – товщина злитка, м;

– товщина злитка, м;

![]() –швидкість витягування

злитка,

–швидкість витягування

злитка,

![]() ;

;

![]() – коефіцієнт кристалізації;

– коефіцієнт кристалізації;

![]() –величина припустимої

деформації шарів металу в температурному

інтервалі крихкості (для маловуглецевого,

дрібнозернистого металу можна прийняти

–величина припустимої

деформації шарів металу в температурному

інтервалі крихкості (для маловуглецевого,

дрібнозернистого металу можна прийняти

![]() ;

для средньовуглецевого і легованого

металу

;

для средньовуглецевого і легованого

металу![]() та для високовуглецевого і складнолегованого

та для високовуглецевого і складнолегованого![]() );

);

![]() –коефіцієнт, що враховує

інтенсивність охолодження злитка в ЗВО

(

–коефіцієнт, що враховує

інтенсивність охолодження злитка в ЗВО

(![]() ; менше значення відноситься до помірної

інтенсивності, більше – до високої).

; менше значення відноситься до помірної

інтенсивності, більше – до високої).

Працюючі МБЛЗ та машини, які проектуються мають значення базового радіусу, яке відповідає цілому або половинному числу (5,5; 6; 7; 8,5 м тощо). Одержане по рівнянню 5.1 значення базового радіусу необхідно округляти до цілого або половинного числа по правилам округлення.

Слід зазначити, що в реальних умовах при визначенні R0 необхідно коректувати швидкість розливання й інтенсивність охолодження для сталі конкретної марки.

Крім того, базовий радіус радіальної МБЛЗ вважається вибраним правильно, якщо металургійна довжина машини розрахована по базовому радіусу на 25% для сортових і блюмових МБЛЗ та на 10% для слябових перевищує металургійну довжину МБЛЗ, розраховану за часом повної кристалізації. Це необхідно для врахування можливого збільшення часу кристалізації у зв'язку з коливаннями швидкості та часу розливання.

Якщо вибраний радіус значно перевищує рекомендовані у таблиці 5.1 значення, або у разі намагання збільшити швидкість розливання необхідно вибирати не радіальну МБЛЗ, а значно сучаснішу криволінійну, з базовим радіусом розрахованим по рівнянню 5.1 та декількома точками правки.

Приклад 12.

Визначити базовий радіус радіальної

МБЛЗ для розливання високовуглецевих

легованих сталей у заготовки перетином

![]() .

.

Приймаємо для даного сортаменту

наступні вихідні дані: припустима

деформація внутрішніх слоїв у

температурному інтервалі крихкості

![]() ;

інтенсивність охолодження – помірна,

;

інтенсивність охолодження – помірна,![]() ;

швидкість витягання злитка

;

швидкість витягання злитка![]() ;

коефіцієнт кристалізації

;

коефіцієнт кристалізації![]() .

.

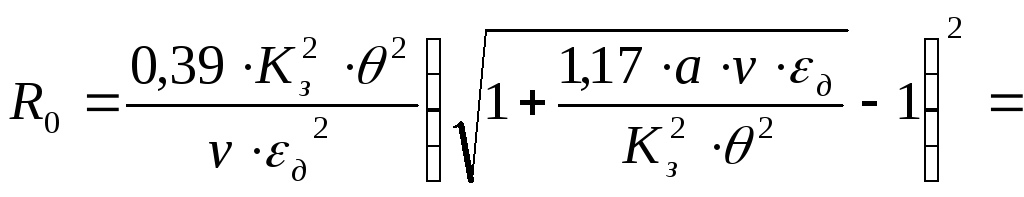

Базовий радіус складе:

![]()

При базовому радіусі МБЛЗ

![]() ділянка затвердіння (металургійна

довжина) машини складе:

ділянка затвердіння (металургійна

довжина) машини складе:

![]()

Повний

час кристалізації заготовки перетином

![]() складе:

складе:

![]() .

.

Необхідна мінімальна

металургійна довжина при швидкості

витягання злитка

![]() складе:

складе:

![]()

Отже, необхідно чи збільшити

радіус машини, чи зменшити швидкість

витягання злитка. Зберігаючи швидкість

витягання злитка

![]() ,

тому що вона визначає продуктивність

установки, приймаємо базовий радіус

установки

,

тому що вона визначає продуктивність

установки, приймаємо базовий радіус

установки![]() .

При цьому радіусі

.

При цьому радіусі![]() складе ≈ 19 м, що забезпечить запас

довжини для можливого збільшення часу

кристалізації на 18%. Як уже відзначалося,

цей запас для квадратної заготовки

повинен складати 25%, тому при експлуатації

МБЛЗ і розливанні легованих марок сталі

максимальна швидкість лиття не повинна

перевищувати

складе ≈ 19 м, що забезпечить запас

довжини для можливого збільшення часу

кристалізації на 18%. Як уже відзначалося,

цей запас для квадратної заготовки

повинен складати 25%, тому при експлуатації

МБЛЗ і розливанні легованих марок сталі

максимальна швидкість лиття не повинна

перевищувати![]() .

.

Приклад 13.

Визначити базовий радіус та вибрати

тип МБЛЗ для розливання маловуглецевого,

дрібнозернистого металу у заготовки

перетином

![]() .

.

Приймаємо для даного сортаменту

наступні вихідні дані: припустима

деформація внутрішніх слоїв у

температурному інтервалі крихкості

![]() ;

інтенсивність охолодження – помірна,

;

інтенсивність охолодження – помірна,![]() ;

швидкість витягання злитка

;

швидкість витягання злитка![]() ;

коефіцієнт кристалізації

;

коефіцієнт кристалізації![]() .

.

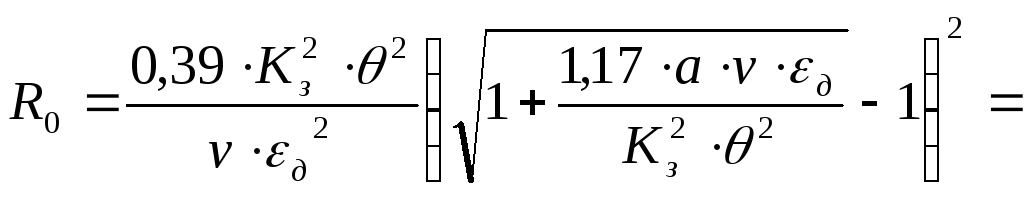

Базовий радіус складе:

![]()

При базовому радіусі МБЛЗ

![]() ділянка затвердіння (металургійна

довжина) машини складе:

ділянка затвердіння (металургійна

довжина) машини складе:

![]()

Повний

час кристалізації заготовки перетином

![]() складе:

складе:

![]() .

.

Необхідна мінімальна

металургійна довжина при швидкості

витягання злитка

![]() складе:

складе:

![]()

Отже, необхідно чи збільшити

радіус машини чи зменшити швидкість

витягання злитка. Зберігаючи швидкість

витягання злитка

![]() ,

тому що вона визначає продуктивність

установки, приймаємо базовий радіус

установки

,

тому що вона визначає продуктивність

установки, приймаємо базовий радіус

установки![]() .

При цьому радіусі

.

При цьому радіусі![]() складе

складе![]() ,

що забезпечить запас довжини для

можливого збільшення часу кристалізації

більш ніж на 25%. У відповідності з таблицею

5.1 для товщини заготовки 116 мм рекомендується

радіальна МБЛЗ з базовим радіусом до 5

м. Тому вибираємо не радіальну, а

криволінійну МБЛЗ з базовим радіусом

3 м та декількома точками правки.

,

що забезпечить запас довжини для

можливого збільшення часу кристалізації

більш ніж на 25%. У відповідності з таблицею

5.1 для товщини заготовки 116 мм рекомендується

радіальна МБЛЗ з базовим радіусом до 5

м. Тому вибираємо не радіальну, а

криволінійну МБЛЗ з базовим радіусом

3 м та декількома точками правки.