- •114 Марчук с.И., Петрущак с.В. Конспект лекций по курсу «Материаловедение»…

- •Введение

- •Строения материалов

- •2.1 Строение идеальных кристаллов

- •2.2 Дефекты кристаллического строения

- •2.3 Линейные дефектыМарчук с.И., Петрущак с.В. Конспект лекций по курсу «Материаловедение»…

- •2.4 Взаимодействие дефектов кристаллического строения

- •3.1 Упругая и пластическая деформация. Механизм пластической деформации.

- •3.2 Влияние холодной пластической деформации

- •3.3 Влияние нагрева на структуру и свойства деформированного металла.

- •4.1. Движущая сила кристаллизации

- •4.2. Гомогенная кристаллизация

- •4.3. Гетерогенная кристаллизация

- •4.4. Строение металлического слитка

- •4.5 Стеклование и аморфизация

- •Двухкомпонентных систем

- •5.1 Диаграмма фазового равновесия сплавов с неограниченной растворимостью в жидком и твердом состоянии

- •5.2 Диаграмма фазового равновесия сплавов с неограниченной растворимостью в жидком и ограниченной растворимостью в твердом состоянии

- •5.2.1 Диаграммы состояния эвтектического типа

- •5.2.3 Двойная диаграмма состояния перитектического типа

- •5.2.4 Диаграммы состояния двух компонентов, образующих промежуточные фазы

- •5.2.5 Двойные диаграммы состояния сплавов полиморфных компонентов и промежуточных фаз

- •Железо - углерод

- •6.1 Компоненты

- •6.2 Фазы в системе железо - углерод

- •6.3 Диаграмма состояния системы железо-углерод

- •6.4 Формирование структуры технического железа

- •6.5 Формирование структуры сталей

- •6.6 Влияние углерода и постоянных примесей на структуру и свойства сталей

- •6.7 Классификация и маркировка углеродистых сталей

- •6.8 Формирование структуры чугунов

- •6.8.1 Формирование структуры белых чугунов

- •6.8.2 Влияние скорости охлаждения на формирование структуры чугунов

- •6.8.3 Формирование структуры ковкого чугуна

- •6.8.4 Маркировка чугунов с графитом

- •7.1 Превращения при нагреве сталей

- •7.2 Превращения аустенита при охлаждении

- •7.2.I Распад аустенита в изотермических условиях

- •7.2.2 Распад аустенита в условиях непрерывного охлаждения

- •8.1 Отжиг

- •8.1.1 Отжиг первого рода

- •8.1.2 Отжиг второго рода

- •1 6 4,6 5 2 3 Отжиг 1 рода:

- •8.1.3 Виды отжига второго рода

- •8.2 Закалка стали

- •8.2.1 Способы объемной закалки

- •8.3 Отпуск закаленной стали

- •8.3.1 Превращения в закаленной стали при нагреве (отпуске )

- •8.3.2 Структура и свойства отпущенной стали

- •8.3.3 Виды отпуска

- •8.4 Поверхностное упрочнение стали

- •8.4.1 Поверхностная закалка

- •8.4.1.1 Структура и свойства стали после закалки твч

- •8.4.2 Химико-термическая обработка

- •8.4.2.1 Формирование структуры цементованного изделия

- •8.4.2.2 Термическая обработка после цементации

- •Время, ч

- •8.4.3 Азотирование стали

- •9.1 Влияние легирующих элементов на свойства фаз в сталях

- •9.1.2 Влияние легирующих элементов на устойчивость переохлажденного аустенита

- •9.2 Маркировка легированных сталей

- •9.3 Классификация легированных сталей

- •9.4 Конструкционные стали

- •9.4.1 Низколегированные строительные стали

- •9.4.2 Машиностроительные стали

- •9.4.2.1 Цементуемые стали

- •9.4.2.2 Улучшаемые стали

- •9.4.2.3 Рессорно-пружинные стали

- •9.4.2.4 Шарикоподшипниковые стали

- •9.4.2.5 Износостойкие стали

- •9.4.2.6 Коррозионностойкие стали

- •9.5 Инструментальные стали

- •9.5.1 Стали для режущего инструмента

- •9.5.2 Стали для деформирующего инструмента (штамповые стали)

- •9.5.3 Стали для мерительного инструмента

- •9.6 Твердые сплавы

- •10.1 Титан и его сплавы

- •10.2 Алюминий и его сплавы

- •10.3Магний и его сплавы

- •10.4 Медь и ее сплавы

- •11.1 Структура и основные свойства полимеров

- •11.2 Пластические массы

- •11.3 Резина

- •11.4 Стекло

- •11.5 Ситалы.

- •11.6 Керамика

- •11.7 Композиционные материалы

8.2.1 Способы объемной закалки

При выборе способа закалки учитывают форму, размеры изделия, состав стали и предъявляемые к изделию требования. Большинство способов закалки направлены на снижение термических напряжений, возникающих при охлаждении до точки Мн.

Закалка в одном охладителе (непрерывная закалка). Имеет наиболее широкое применение. После нагрева и соответствующей выдержки изделие погружают в охлаждающую среду до полного охлаждения.

Прерывистая закалка (закалка в двух средах). В начале изделие охлаждают в воде до температур несколько выше Мн (300 - 400 °С), а затем переносят в среду с меньшей охлаждающей способностью (масло, реже воздух). В результате замедленного охлаждения в температурном интервале мартенситного превращения получаются значительно меньшие внутренние напряжения по сравнению с непрерывной закалкой.

Закалка с подстуживанием. Нагретое в печи изделие перед погружением в закалочную среду некоторое время охлаждается на воздухе. При подстуживании распад аустенита не должен начаться. Применяется при закалке штампов, цементованных деталей и в других случаях.

Ступенчатая закалка. После нагрева до температуры закалки изделие охлаждают в среде, имеющей температуру выше точки Мн, и выдерживают некоторое время с целью выравнивания температуры по сечению. Длительность выдержки должна быть такая, чтобы не начался распад аустенита. Мартенситное превращение протекает при последующем сравнительно медленном охлаждении на воздухе, что дает малые внутренние напряжения и уменьшает опасность образования трещин.

Изотермическая закалка. Закалка по этому способу выполняется в основном так же, как ступенчатая закалке, но предусматривает более длительную выдержку при температуре выше точки Мн . Во время изотермической выдержки происходит распад аустенита с образованием бейнита. При изотермической закалке получаются минимальные внутренние напряжения и практически отсутствует деформация.

Закалка с самоотпуском. Применяется для инструмента и деталей, которые работают с ударными нагрузками и должны сочетать высокую твердость на поверхности или в рабочей части с повышенной вязкостью в сердцевине или хвостовой (крепежной) части. Нагретое до температуры закалки изделие выдерживают в закалочной среде, но не до полного охлаждения. Охлаждение прерывают, когда сердцевина сохраняет еще достаточное количество тепла, за счет которого происходит нагрев и отпуск (самоотпуск) закаленных участков изделия.

Закалка с обработкой холодом. Применяется для уменьшения количества остаточного аустенита. Состоит в том, что изделие непосредственно после закалки охлаждают до отрицательных температур. В результате достижения температуры близкой к точке Мк (конца мартенситного превращения) аустенит дополнительно превращается в мартенсит.

8.3 Отпуск закаленной стали

8.3.1 Превращения в закаленной стали при нагреве (отпуске )

В большинстве случаев закалка не является окончательной операцией термической обработки, так как закаленная сталь при высокой твердости обладает повышенной склонностью к хрупкому разрушению и находится в напряженном состояний. Заключительной операцией термической обработки является отпуск. Он служит для придания стали необходимых структуры и свойств, а также для снижения внутренних напряжений.

Отпуском называется нагрев закаленной стали до температур ниже АС1 и выдержка при температуре нагрева. Охлаждение производится обычно на воздухе.

С

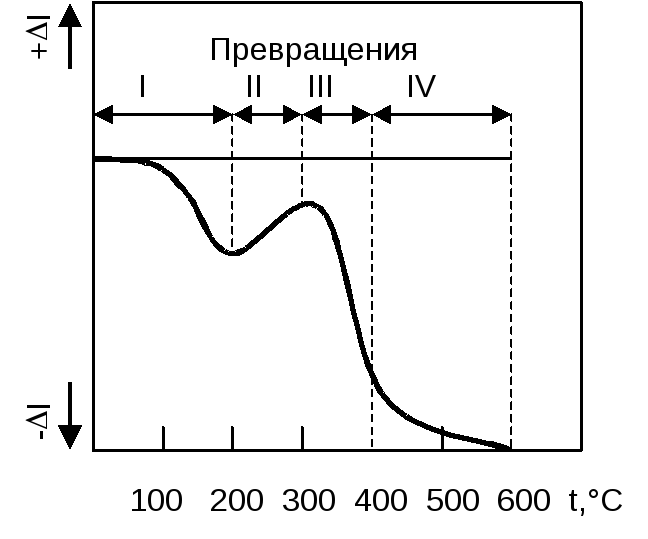

Рисунок 8.5 – Изменение

относительной длины закаленного образца

углеродистой стали при отпуске

Первое превращение при отпуске относят к интервалу температур до 200°С. При этих температурах протекает 1-я стадия распада мартенсита. На этой стадии происходит выделение значительной части углерода из пересыщенного -твердого раствора путем двухфазного распада последнего с образованием метастабильного промежуточного карбида. Двухфазный характер распада состоит в том, что в стали одновременно сосуществуют два пересыщенных твердых раствора углерода в -Fe: не испытавший распада твердый раствор с исходной концентрацией углерода и твердый раствор, обедненный углеродом вследствие выделения частиц карбидной фазы.

В области температур первого превращения образуется карбид FехС, который по своей природе отличается от стабильного карбида железа - цементита - типом кристаллической решетки, химическим составом. В отличие от цементита промежуточную карбидную фазу обозначают -карбид. -карбид выделяется в виде очень дисперсных частиц пластинчатой формы, когерентных (сопряженных) с решеткой пересыщенного -твердого раствора.

Образующаяся на 1-й стадии распада структура, состоящая из обедненного углеродом пересыщенного -твердого раствора и частиц -карбида, когерентно сопряженного с матрицей, называется мартенситом отпуска.

По мере развития процесса отпуска в интервале температур первого превращения увеличивается количество участков (объемов) обедненного углеродом -твердого раствора. Средняя концентрация углерода в твердом растворе к концу первого превращения составляет около 0,25%. Это значительно меньше исходной концентрации, но во много раз превосходит равновесное содержание углерода в -Fe. Превращения сопровождаются уменьшением размеров.

В температурном интервале 200-300 °С имеет место второе превращение Оно заключается в том, что остаточный аустенит превращается в отпущенный мартенсит. Это превращение по своей природе подобно бейнитному превращению переохлажденного аустенита. Приводит к увеличению размеров. Одновременно продолжается дальнейшее выделение углерода из пересыщенного -твердого раствора и рост ранее образовавшихся частиц - карбида- 2-я стадия распада мартенсита. При первом и втором превращении происходит снятие части внутренних напряжений, уменьшается хрупкость стали.

В интервале температур 300-400 °С протекает третье превращение, объединяющее ряд процессов. Заканчивается выделение избыточного углерода из -твердого раствора, т.е. завершается 2-я стадия распада мартенсита. Нарушается когерентность между твердым раствором и карбидной фазой и обособившийся карбид превращается в цементит. Одновременно с этим идут процессы возврата и полигонизации в наклепанной -фазе и интенсивно снижаются внутренние напряжения. После третьего превращения структура стали представляет собой феррито-цементитную.

При нагреве выше 400 °С вплоть до критической точки АС1 идет четвертое превращение, характерной особенностью которого является коагуляция цементитных кристаллов. Более мелкие частицы растворяются, а более крупные растут. Одновременно преобразуется форма цементитных выделений – они становятся более округлыми, этот процесс называется сфероидизацией. Коагуляция и сфероидизация имеют место и на более ранних стадиях отпуска, но интенсивное развитие эти процессы получают при нагреве выше 350-400 °С, когда достаточно высока диффузионная подвижность атомов углерода. Кроме того происходит рекристаллизация ферритной основы.

На превращение в закаленной стали при нагреве оказывает влияние легирование. Легирующие элементы задерживают процессы при отпуске, смещают их в сторону более высоких температур. Это может привести к существенному различию структуры и свойств углеродистых и легированных сталей, отпущенных в одинаковых условиях. Кроме того, легирование может вызвать дополнительные процессы и явления, не наблюдаемые в углеродистых сталях (дисперсионное твердение, отпускную хрупкость).