- •1.0. Обоснование основных параметров и анализ технологических свойств лемешно-отвальной поверхности корпуса плуга

- •1.1. Способы образования лемешно-отвальной поверхности корпуса плуга

- •1.3. Обоснование параметров направляющей кривой

- •1.4. Углы γ образующих со стенкой борозды и законы их изменения

- •2. Рабочее сопротивление плугов и определение числовых характеристик тягового сопротивления рабочих органов почвообрабатывающих машин

- •2.1. Сила тяги плуга

- •2.2. Определение коэффициентов формулы в.П. Горячкина на основе опытных данных

- •3. Обеспечение устойчивости хода навесного плуга по глубине и ширине захвата

- •3.1. Силы, действующие на плуг

- •3.2. Равновесие навесного плуга в вертикально-продольной плоскости

- •Основные показатели плугов с изменяемой шириной захвата

- •3.3. Уравновешивание плуга в горизонтальной плоскости

- •4. Основные технологические показатели работы почвенной фрезы

- •4.1. Уравнение движения ножа фрезы

- •4.2. Скорость резания и абсолютная скорость движения рабочего органа

- •4.3. Гребнистость дна борозды

- •4.4. Длина пути резания

- •4.5. Угол установки рабочего агрегата

- •4.6. Мощность, необходимая для работы фрезы

- •5. Изучение свойств зубового поля бороны

- •5.1. Назначение и основные типы борон

- •5.2. Агротехнические требования к размещению зубьев бороны

- •5.3. Обоснование формы зубового поля бороны

- •5.4. Обоснование основных параметров зубового поля бороны

- •5.5. Основные выводы

- •5.6. Компьютерная программа анализа зубового поля бороны

- •5.7. Контрольный пример работы по программе «Борона (Borona)»

- •Контрольные вопросы

- •6. Обоснование основных параметров дисковых рабочих органов почвообрабатывающих машин

- •6.1. Классификация и характеристика основных типов дисковых орудий

- •6.2. Обоснование параметров сферических дисков

- •6.3. Расстановка дисков в батарее

- •6.4. Тяговое сопротивление дисковых рабочих органов

- •6.5. Условия равновесия дисковых машин

- •6.6. Возможности компьютерной программы «Диски» при анализе работы сферических дисков

- •7. Обоснование основных параметров рабочих органов культиваторов

- •7.1. Обоснование формы лапы культиватора

- •7.2. Размещение лап на раме культиватора

- •8. Технологический процесс, осуществляемый центробежными дисковыми рабочими органами машин для внесения удобрений

- •8.1. Уравнение движения удобрений по лопасти диска

- •8.2. Определение дальности полета удобрений, рассеваемых центробежным диском

- •9. Технологический процесс, осуществляемый зерновой сеялкой

- •9.1. Истечение семян через отверстия питающих емкостей

- •9.2. Определение рабочего объема катушки, обеспечивающего заданную норму высева семян

- •9.3. Вынос семян катушечным высевающим аппаратом

- •9.4. Процессы бороздообразования и заделки семян в почву сошником

- •9.5. Устойчивость сошника

- •9.6. Динамическая модель сошника

- •9.7. Характеристика функций внешних возмущений, действующих на механическую систему в условиях нормального функционирования

- •9.8. Возможности компьютерной программы "Сеялка, (Sejlka)" при анализе работы посевных машин

- •1. Определение характеристик технологического процесса работы мотовила уборочных машин

- •1.2. Кинематика мотовила

- •1.3. Условие входа планки в хлебную массу и обоснование параметров мотовила

- •1.4. Совместная работа мотовила с режущим аппаратом

- •Определение величины пучка стеблей, захватываемых планкой

- •2. Анализ технологического процесса кошения растений

- •2.1. Обоснование скорости ножа при резании растений

- •2.2. Механизмы привода режущих аппаратов и их характеристика

- •2.2.1. Кривошипно-шатунный механизм

- •2.3. Диаграмма движения сегмента

- •2.4. Обоснование формы сегментов режущих аппаратов с возвратно-поступательным движением ножа

- •2.5. Анализ работы аппаратов для бесподпорного среза растений

- •2.6. Расчет мощности, необходимой для привода режущего аппарата

- •Литература

- •3. Анализ технологического процесса обмолота зерна

- •3.1. Физико-механические свойства колосовых культур

- •Пропускная способность молотильного аппарата

- •3.2. Динамическое уравнение барабана и его анализ

- •3.3. Скорость хлебной массы в подбарабанье

- •3.3. Модель процессов обмолота и сепарации зерна через решетку подбарабанья

- •4. Анализ технологического процесса выделения зерна на соломотрясе

- •4.1. Основные типы соломотрясов

- •4.2. Кинематические характеристики клавишного соломотряса

- •4.3. Основные уравнения соломотряса

- •4.3.1. Первое основное уравнение соломотряса

- •4.3.2. Второе основное уравнение соломотряса

- •4.4. Обоснование кинематического режима соломотряса

- •4.5. Уравнение сепарации зерна и определение потерь урожая при использовании соломотряса

- •Пример обоснования основных размеров соломотряса, для комбайна с пропускной способностью 5 кг/с.

- •5. Анализ технологических показателей и обоснование режимов работы грохота уборочных машин

- •5.1. Взаимодействие плоского решета с обрабатываемой средой при просеивании компонентов смеси

- •5.2. Уравнение движения рабочей поверхности грохота

- •5.3. Дифференциальные уравнения относительного перемещения вороха по поверхности решета

- •5.3.1. Дифференциальное уравнение относительного перемещения вороха для правого интервала

- •5.3.2. Дифференциальное уравнение относительного перемещения вороха для левого интервала

- •5.4. Анализ дифференциальных уравнений относительного перемещения материала по грохоту

- •5.4.1. Условия сдвигов вверх по решету

- •5.4.2. Условия сдвигов вниз по решету

- •5.4.3. Условия отрыва вороха от решета

- •5.5. Скорость относительного перемещения материала по поверхности грохота

- •5.6. Толщина слоя вороха на решете грохота

- •Литература

- •6. Вентиляторы, их теория и расчет

- •Влияние формы лопастей вентилятора на основные показатели его работы

- •Основные соотношения вентиляторов

- •Механическое подобие вентиляторов

- •Характеристики вентиляторов

- •Универсальные характеристики

- •Пример расчета основных параметров вентилятора методом подобия

- •7. Анализ технологического процесса сушки сельскохозяйственных материалов

- •7.1. Характеристика свежеубранного зерна

- •7.2. Зерно как объект сушки

- •7.2.1. Влажность зерна и формы связи влаги с семенами

- •7.2.2. Теплофизические свойства семян и зерновой массы

- •7.3. Основные свойства воздуха как агента сушки

- •7.3.1. Влажность воздуха

- •7.3.2. Теплофизические характеристики влажного воздуха (теплоносителя)

- •7.4. Взаимодействие воздуха и высушиваемого материала

- •7.4.1. Статика процесса сушки

- •7.4.2. Кинетика процесса сушки

- •7.4.3. Динамика процесса сушки

- •7.5. Определение основных технологических показателей процесса сушки

- •Литература

- •8. Составление схемы очистки семян сельскохозяйственных культур

- •8.1. Требования, предъявляемые к семенному и продовольственному зерну

- •8.2. Основные принципы и приемы очистки и сортирования зерна

- •8.3. Закономерности изменения физико-механических свойств семян

- •8.4. Составление схемы очистки семян

- •8.5. Определение вероятностных характеристик очистки семян

- •9. Анализ технологических свойств цилиндрического триера

- •9.1. Форма ячеек триера

- •9.2. Движение зерна внутри ячеистого цилиндра

- •9.2.1. Определение границ зоны выпадения семян из ячеек

- •9.2.2. Движение частиц после отрыва от ячеистой поверхности

- •9.2.3. Зависимость формы траекторий от показателя кинематического режима работы триера

- •9.3. Обоснование основных размеров триера

- •Пример обоснования размеров цилиндрического триера

Основные показатели плугов с изменяемой шириной захвата

|

Показатели |

ПНИ-3-40 |

ПНИ-4-40 |

ПНИ-5-40 |

ПНИ-8-40 |

|

Производительность за 1 час, га |

0,64-1,05 |

0,7-1,44 |

1,22-2,1 |

2,24-2,88 |

|

Рабочая ширина захвата, м |

1,05-1,35 |

1,4-1,8 |

1,75-2,25 |

2,8-3,6 |

|

Глубина пахоты, см |

до 30 |

до 30 |

до 30 |

до 30 |

|

Агрегатируется с трактором |

МТЗ-80/82 МТЗ-100/102 |

ДТ-75 ДТ-75М |

Т-150 Т-150К Т-1750 |

К-700А К-701 К-701М |

Применение плугов с изменяемой шириной захвата обеспечивает повышение производительности на 15…20% и снижение расхода топлива на 12%.

3.3. Уравновешивание плуга в горизонтальной плоскости

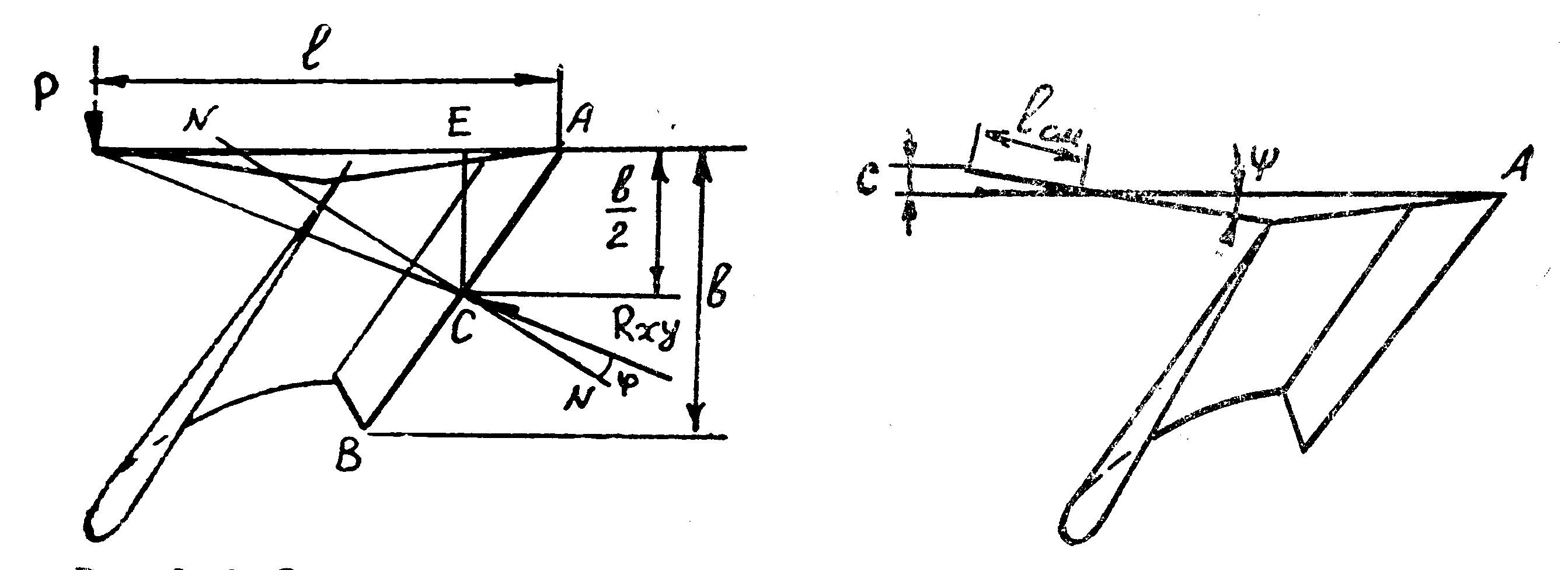

Сила Rxy стремится развернуть плуг в горизонтальной плоскости (рис. 3.9). Для уравновешивания этой силы на корпус плуга укрепляют полевую доску, которая во время работы опирается на стенку борозды и удерживает плуг от поворота. Размеры полевой доски должны быть достаточными для обеспечения устойчивости хода плуга.

В.П. Горячкиным предложено длину полевой доски выбирать таким образом, чтобы направление равнодействующей Rxy проходило через ее конец (рис. 3.10).

В самом деле, условием статического равновесия считают равенство нулю суммы проекций сил на оси координат или суммы моментов действующих сил. Можно считать, что сила Р, действующая на полевую доску со стороны стенки борозды, приложена к ее концу (точка D), так как полевая доска установлена под некоторым углом к стенке борозды. Износ полевой доски в основном происходит в зоне пятки, что подтверждает предположение о месте приложения силы Р. Но если направления Р и Rxy пересекутся в точке D , то сумма моментов этих сил относительно D будет равна нулю при любой величине сил.

Иными словами, в этом случае обеспечивается устойчивая работа плуга. Сила Rxy направлена под углом трения φ к нормали NN, и чем больше трение почвы по поверхности лемеха, тем сильнее она отклоняется от NN. Расчетная длина полевой доски равна стороне AD треугольника ACD. В этом треугольнике можно легко определить сторону AC, так как известно расстояние ЕС=b/2 и угол ν треугольника АСD. Угол при вершине А равен ν, а при вершинах С и D соответственно (90+φ) и [180 - ν – (90+φ].

Искомую сторону АD треугольника АСD в таком случае можно определить с использованием теоремы синусов, т.е.

,

,

тогда

.

.

Но

.

.

|

|

|

|

Рис. 3.9. Схема сил, действующих на корпус плуга в горизонтальной плоскости |

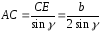

Рис. 3.10. Определение площади смятия почвы полевой доской |

Следовательно,

.

.

Расчеты по данной формуле длины полевой доски современных корпусов плугов обычно дают завышенные результаты. Длинные полевые доски требуют увеличения расстояния между корпусами плуга, а это влечет за собой нежелательное увеличение габаритов орудия. Поэтому у многокорпусных плугов полевые доски стремятся сделать короче, но для повышения несущей способности увеличивают их ширину, которую определяют по допускаемому давлению полевой доски на стенку борозды. Допустимую глубину смятия почвы принимают обычно не более с = 5…10 мм, чтобы не произошло разрушения стенки борозды.

Если учесть, что полевая доска установлена к стенке борозды под углом ψ, то давление ее на стенку борозды составит

,

,

где q0 – объемный коэффициент смятия почвы в зависимости от типа и состояния почвы; q0=10…25 Н/см3.

Площадь смятия почвы (рис. 3.13)

,

,

где h – ширина полевой доски;

lсм – длина полевой доски, вдавленной в стенку борозды.

Сила давления почвы на полевую доску тогда составит:

.

.

Если учесть, что l=с/sinψ, то

.

.

Поскольку для сохранения устойчивости хода необходимо, чтобы Ry=Py, то есть сила Рy должна уравновешивать реакцию Ry, то

.

.

Высота полевой доски h тогда равна:

.

.

Значения угла ψ невелики и находятся в пределах 2…3˚.

Полевые доски изготовляют из полосово й стали и подвергают термической обработке – закалке с отпуском. Твердость в закаленной зоне должна быть в пределах 47…59 HRC.

В результате стирания полевой доски плуг теряет устойчивость. Для устранения этого явления полевую доску (особенно заднего корпуса) снабжают сменной пяткой, положение которой регулируют, в результате чего точка опоры сохраняет свое первоначальное положение.

На многокорпусных плугах могут быть установлены полевые доски двух типов – удлиненные (расчетной длины) и укороченные. Длинные доски устанавливают на заднем корпусе, а короткие – на передних, чтобы сократить расстояние между корпусами и обеспечить свободный проход отваливаемых пластов.

Уширенными полевыми досками оборудуют скоростные корпусы и плуги для безотвальной вспашки.

Устойчивость плуга в горизонтальной плоскости зависит и от способа соединения его с трактором.

Считают, что для прямолинейного хода навесного плуга в горизонтальной плоскости необходимо, чтобы мгновенный центр вращения плуга (точка π, рис. 3.11) находился на продольной оси трактора, а направление линии тяги совпало с направлением его поступательного движения.

Рис. 3.11. Схема сил, действующих на навесной плуг в горизонтальной плоскости

Первое условие обеспечивается согласованием размеров колеи трактора с шириной захвата плуга, а второе – размещением полюса π над стенкой борозды среднего корпуса или чуть левее ее.

В горизонтальной плоскости проекций на плуг действуют: сила Rxy, приложенная к среднему (или условно среднему) корпусу; Qx – сопротивление перекатыванию опорного колеса; F – реакция стенок борозды на полевые доски и P – сила тяги плуга, действующая со стороны трактора. Векторное сложение сил Rxy и Qx дает результирующую R1 , приложенную в точке пересечения направлений этих сил. Суммой сил R1 и F является равнодействующая R2, приложенная в точке 2, которая найдена пересечением направлений F и R1. Если равнодействующая всех сил сопротивлений R=R2 проходит через π, то она вполне может быть уравновешена силой тяги трактора P. На практике чаще точку π путем перестановки навески относительно осевой линии трактора смещают вправо. Это создает небольшой момент сил P и R, который несколько разгружает полевые доски и уменьшает тем самым тяговое сопротивление плуга.

Контрольные вопросы

Как определяют осевые составляющие Rx, Ry и Rz от воздействия плуга на почву.

Как обеспечивают устойчивость движения плуга в вертикально-продольной плоскости.

Какими способами можно уменьшать нагрузку на опорное колесо навесного плуга и уменьшить буксования ведущих колес трактора при пакете.

Как используют метод Н.Е. Жуковского при силовом анализе механизмов пахотного агрегата.

Назовите устройства и способы обеспечения устойчивости движения плуга в горизонтальной плоскости.

Обоснуйте основные размеры полевой доски, при которых обеспечивается устойчивый ход плуга.

Литература

Синеоков Г.Н., Панов И.М. Теория и расчет почвообрабатывающих машин. М. Машиностроение, 1977.

Горячкин В.П. Собрание сочинений. Т 2. М.: Колос, 1965.

Кошурников А.Ф. Анализ технологических процессов, выполняемых сельскохозяйственными машинами, с помощью ЭВМ. Пермь, 1995, - 272 с.