- •1.0. Обоснование основных параметров и анализ технологических свойств лемешно-отвальной поверхности корпуса плуга

- •1.1. Способы образования лемешно-отвальной поверхности корпуса плуга

- •1.3. Обоснование параметров направляющей кривой

- •1.4. Углы γ образующих со стенкой борозды и законы их изменения

- •2. Рабочее сопротивление плугов и определение числовых характеристик тягового сопротивления рабочих органов почвообрабатывающих машин

- •2.1. Сила тяги плуга

- •2.2. Определение коэффициентов формулы в.П. Горячкина на основе опытных данных

- •3. Обеспечение устойчивости хода навесного плуга по глубине и ширине захвата

- •3.1. Силы, действующие на плуг

- •3.2. Равновесие навесного плуга в вертикально-продольной плоскости

- •Основные показатели плугов с изменяемой шириной захвата

- •3.3. Уравновешивание плуга в горизонтальной плоскости

- •4. Основные технологические показатели работы почвенной фрезы

- •4.1. Уравнение движения ножа фрезы

- •4.2. Скорость резания и абсолютная скорость движения рабочего органа

- •4.3. Гребнистость дна борозды

- •4.4. Длина пути резания

- •4.5. Угол установки рабочего агрегата

- •4.6. Мощность, необходимая для работы фрезы

- •5. Изучение свойств зубового поля бороны

- •5.1. Назначение и основные типы борон

- •5.2. Агротехнические требования к размещению зубьев бороны

- •5.3. Обоснование формы зубового поля бороны

- •5.4. Обоснование основных параметров зубового поля бороны

- •5.5. Основные выводы

- •5.6. Компьютерная программа анализа зубового поля бороны

- •5.7. Контрольный пример работы по программе «Борона (Borona)»

- •Контрольные вопросы

- •6. Обоснование основных параметров дисковых рабочих органов почвообрабатывающих машин

- •6.1. Классификация и характеристика основных типов дисковых орудий

- •6.2. Обоснование параметров сферических дисков

- •6.3. Расстановка дисков в батарее

- •6.4. Тяговое сопротивление дисковых рабочих органов

- •6.5. Условия равновесия дисковых машин

- •6.6. Возможности компьютерной программы «Диски» при анализе работы сферических дисков

- •7. Обоснование основных параметров рабочих органов культиваторов

- •7.1. Обоснование формы лапы культиватора

- •7.2. Размещение лап на раме культиватора

- •8. Технологический процесс, осуществляемый центробежными дисковыми рабочими органами машин для внесения удобрений

- •8.1. Уравнение движения удобрений по лопасти диска

- •8.2. Определение дальности полета удобрений, рассеваемых центробежным диском

- •9. Технологический процесс, осуществляемый зерновой сеялкой

- •9.1. Истечение семян через отверстия питающих емкостей

- •9.2. Определение рабочего объема катушки, обеспечивающего заданную норму высева семян

- •9.3. Вынос семян катушечным высевающим аппаратом

- •9.4. Процессы бороздообразования и заделки семян в почву сошником

- •9.5. Устойчивость сошника

- •9.6. Динамическая модель сошника

- •9.7. Характеристика функций внешних возмущений, действующих на механическую систему в условиях нормального функционирования

- •9.8. Возможности компьютерной программы "Сеялка, (Sejlka)" при анализе работы посевных машин

- •1. Определение характеристик технологического процесса работы мотовила уборочных машин

- •1.2. Кинематика мотовила

- •1.3. Условие входа планки в хлебную массу и обоснование параметров мотовила

- •1.4. Совместная работа мотовила с режущим аппаратом

- •Определение величины пучка стеблей, захватываемых планкой

- •2. Анализ технологического процесса кошения растений

- •2.1. Обоснование скорости ножа при резании растений

- •2.2. Механизмы привода режущих аппаратов и их характеристика

- •2.2.1. Кривошипно-шатунный механизм

- •2.3. Диаграмма движения сегмента

- •2.4. Обоснование формы сегментов режущих аппаратов с возвратно-поступательным движением ножа

- •2.5. Анализ работы аппаратов для бесподпорного среза растений

- •2.6. Расчет мощности, необходимой для привода режущего аппарата

- •Литература

- •3. Анализ технологического процесса обмолота зерна

- •3.1. Физико-механические свойства колосовых культур

- •Пропускная способность молотильного аппарата

- •3.2. Динамическое уравнение барабана и его анализ

- •3.3. Скорость хлебной массы в подбарабанье

- •3.3. Модель процессов обмолота и сепарации зерна через решетку подбарабанья

- •4. Анализ технологического процесса выделения зерна на соломотрясе

- •4.1. Основные типы соломотрясов

- •4.2. Кинематические характеристики клавишного соломотряса

- •4.3. Основные уравнения соломотряса

- •4.3.1. Первое основное уравнение соломотряса

- •4.3.2. Второе основное уравнение соломотряса

- •4.4. Обоснование кинематического режима соломотряса

- •4.5. Уравнение сепарации зерна и определение потерь урожая при использовании соломотряса

- •Пример обоснования основных размеров соломотряса, для комбайна с пропускной способностью 5 кг/с.

- •5. Анализ технологических показателей и обоснование режимов работы грохота уборочных машин

- •5.1. Взаимодействие плоского решета с обрабатываемой средой при просеивании компонентов смеси

- •5.2. Уравнение движения рабочей поверхности грохота

- •5.3. Дифференциальные уравнения относительного перемещения вороха по поверхности решета

- •5.3.1. Дифференциальное уравнение относительного перемещения вороха для правого интервала

- •5.3.2. Дифференциальное уравнение относительного перемещения вороха для левого интервала

- •5.4. Анализ дифференциальных уравнений относительного перемещения материала по грохоту

- •5.4.1. Условия сдвигов вверх по решету

- •5.4.2. Условия сдвигов вниз по решету

- •5.4.3. Условия отрыва вороха от решета

- •5.5. Скорость относительного перемещения материала по поверхности грохота

- •5.6. Толщина слоя вороха на решете грохота

- •Литература

- •6. Вентиляторы, их теория и расчет

- •Влияние формы лопастей вентилятора на основные показатели его работы

- •Основные соотношения вентиляторов

- •Механическое подобие вентиляторов

- •Характеристики вентиляторов

- •Универсальные характеристики

- •Пример расчета основных параметров вентилятора методом подобия

- •7. Анализ технологического процесса сушки сельскохозяйственных материалов

- •7.1. Характеристика свежеубранного зерна

- •7.2. Зерно как объект сушки

- •7.2.1. Влажность зерна и формы связи влаги с семенами

- •7.2.2. Теплофизические свойства семян и зерновой массы

- •7.3. Основные свойства воздуха как агента сушки

- •7.3.1. Влажность воздуха

- •7.3.2. Теплофизические характеристики влажного воздуха (теплоносителя)

- •7.4. Взаимодействие воздуха и высушиваемого материала

- •7.4.1. Статика процесса сушки

- •7.4.2. Кинетика процесса сушки

- •7.4.3. Динамика процесса сушки

- •7.5. Определение основных технологических показателей процесса сушки

- •Литература

- •8. Составление схемы очистки семян сельскохозяйственных культур

- •8.1. Требования, предъявляемые к семенному и продовольственному зерну

- •8.2. Основные принципы и приемы очистки и сортирования зерна

- •8.3. Закономерности изменения физико-механических свойств семян

- •8.4. Составление схемы очистки семян

- •8.5. Определение вероятностных характеристик очистки семян

- •9. Анализ технологических свойств цилиндрического триера

- •9.1. Форма ячеек триера

- •9.2. Движение зерна внутри ячеистого цилиндра

- •9.2.1. Определение границ зоны выпадения семян из ячеек

- •9.2.2. Движение частиц после отрыва от ячеистой поверхности

- •9.2.3. Зависимость формы траекторий от показателя кинематического режима работы триера

- •9.3. Обоснование основных размеров триера

- •Пример обоснования размеров цилиндрического триера

7.5. Определение основных технологических показателей процесса сушки

Схема технологического процесса сушки семян представлена на рис.5.

Рис. 5. Схема процесса сушки семян

Наружный воздух с температурой Т0, относительной влажностью 0, влагосодержанием d0 и энтальпией (теплосодержанием) I0 подается в калорифер 1 (или нагреватель любого другого типа). В результате нагрева параметры газа изменятся и в общем случае пусть окажутся со значениями Т1, 1, d1, I1 .

Теплоноситель с указанными параметрами поступает в сушильную камеру 2. После прохода нагретого воздуха через высушиваемое зерно параметры его вновь изменятся и окажутся на выходе из сушилки равными Т2, 2, d2, I2.

В сушильную камеру подается зерно в количестве G1 с влажностью W1 и температурой 1.

На выходе из сушилки параметры зерна изменятся. Масса зерна после удаления влаги станет меньше, допустим G2, снизится влажность W2, и в результате передачи тепла от теплоносителя увеличится температура семян 2.

Определение основных технологических характеристик процесса сушки ‑ затрат тепла на высушивание определенного количества зерна или другого материала и количества воздуха, которое необходимо пропустить через сушилку, ‑ позволит подобрать теплогенератор необходимой производительности, обеспечивающий сушку нужного объема сельскохозяйственного материала в заданное время.

Расчеты основных параметров сушки значительно упрощаются, если провести идеализацию технологического процесса. В этом случае считают, что сушилка работает без потерь тепла в окружающую среду и при постоянной температуре высушиваемого материала (т. е. все затраченое тепло расходуется только на испарение влаги).

Параметры теплоносителя на разных этапах сушки могут быть определены с помощью I-d-диаграммы. Для этого на диаграмме находят точку А, которая характеризует исходное состояние наружного воздуха.

Положение точки А на диаграмме определяют по значениям температуры Т и относительной влажности наружного воздуха 0 (рис. 6).

Проектируя точку пересечения кривой 0 с изотермой Т0 на ось теплосодержания (под углом 135° к горизонту), можно найти значение I0 и, опустив перпендикуляр на ось влагосодержания, ‑ d0.

Процесс нагрева воздуха в калорифере идеальной сушилки будет происходить при постоянном влагосодержании d0 (количество влаги остается в воздухе постоянным, если не учитывать поступления дополнительной влаги, допустим, из топлива). Положение точки В определится величиной допустимой температуры T1 теплоносителя (определяемой режимом сушки).

Остальные параметры точки В ‑ энтальпия I1 и относительная влажность воздуха легко определяются по I-d-диаграмме подобно тому, как это сделано для точки А.

Непосредственный процесс сушки зерна на I-d-диаграмме отражается отрезком ВС. Поскольку процесс идеализирован и потери тепла на данном этапе расчета не принимаются во внимание, то общее количество тепла в сушильной камере можно считать неизменным (постоянным). Линию ВС проводят вдоль по линии постоянного теплосодержания I1 до пересечения с кривой 2, характерной для степени насыщения отработанного теплоносителя. Обычно 2 оказывается в пределах 70...80%, так как при более высокой степени насыщения возможна конденсация влаги из теплоносителя на внешние слои зерна.

|

|

Рис. 6. Определение характеристик процесса сушки для идеальной (теоретической) сушилки с помощью I-d-диаграммы |

Итак, положение точки С определится пересечением линии I1 с кривой 2. Параметры точки С (I2, 2, d2 и Т2) находят по I-d-диаграмме обычным образом.

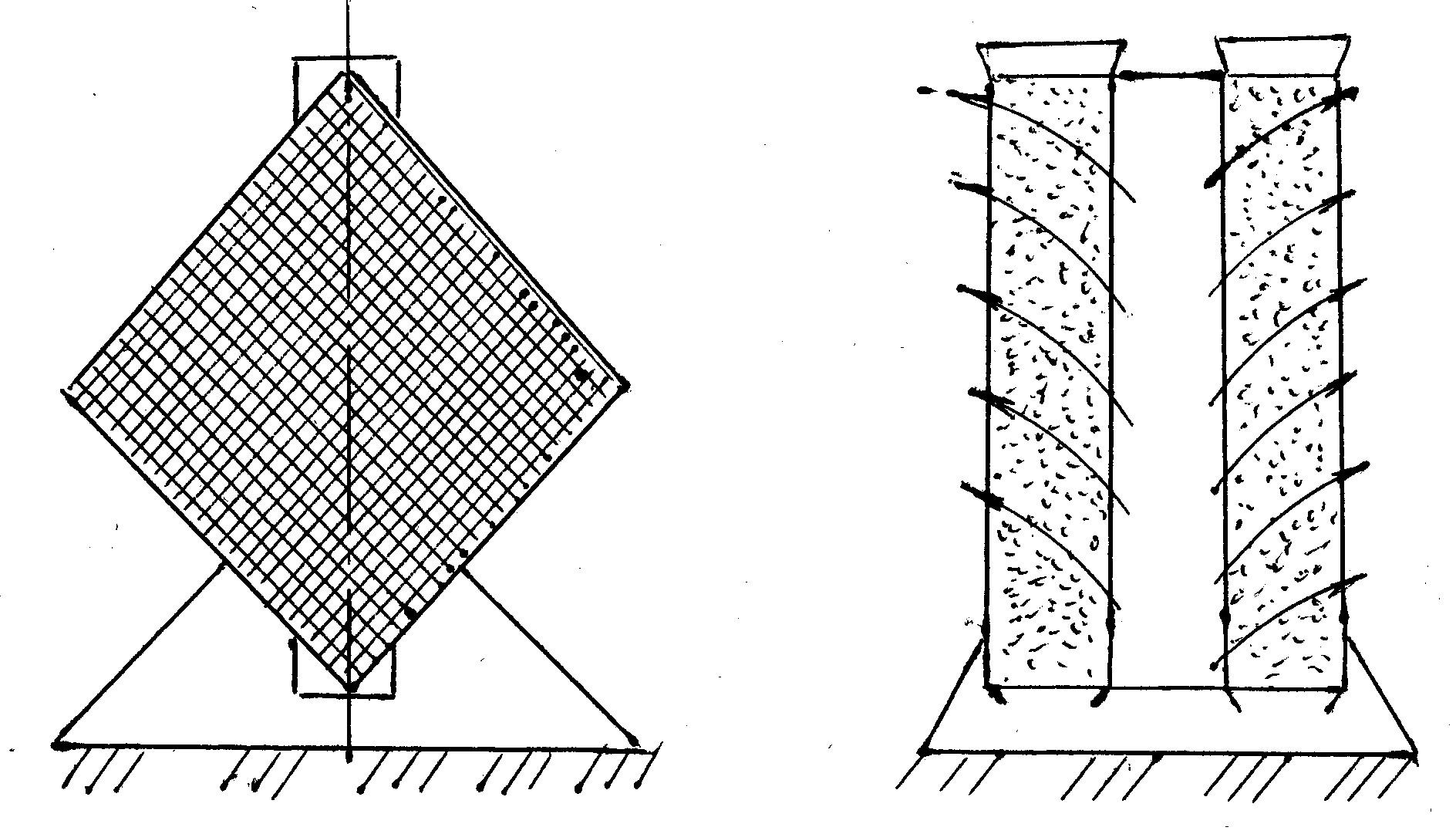

В качестве примера можно рассмотреть сушилку семян камерного типа, допустим ромбическую (рис. 7), в которую одновременно загружают определенное количество G1 сырого зерна и высушивают до кондиционной влажности W2 в течение определенного времени .

|

|

Рис. 7 Схема камерной ромбической сушилки |

Характерными условиями сушки могут быть следующие:

количество одновременно высушиваемого зерна – G1 = 14000 кг;

влажность материала до сушки, % W1 = 20;

влажность материала после сушки, % W2 = 14;

время сушки, час. = 6;

температура материала до сушки, 1 = 18 С;

температура материала после сушки, 2 = 45 С;

температура окружающего воздуха Тв = 18С;

влажность окружающего воздуха о = 80%;

плотность воздуха (с учетом температуры и атмосферного давления) = 1,276 кг/м3.

С помощью I-d диаграммы находят параметры характеристик точек А, В, С

В точке А: То = 18С; 0 = 80%; d0 = 10,4 г; I0 = 44,4 кДж;

В точке В: Т1 = 45С; 1 = 17,2%; d1 = 10,4 г; I1 = 72,0 кДж;

В точке С: Т2 = 26,6С; 2 = 80%; d2 = 17,9 г; I2 = 72,0 кДж;

После определения параметров теплоносителя в характерных для процесса сушки точках вычисляют искомые технологические показатели.

Прежде всего подсчитывают количество влаги, которое необходимо удалить из высушиваемого материала:

кг, (16)

кг, (16)

где W2 ‑ конечная влажность зерна на выходе из сушилки (определяемая значением кондиционной влажности или величиной допустимого влагосъема).

За единицу времени (1 час) необходимо удалить W' кг влаги.

кг.

(17)

кг.

(17)

Один килограмм сухого воздуха при данном режиме сушки может удалить из материала d2 – d1 граммов воды.

Тогда общая масса сухого воздуха, необходимая для удаления W' кг влаги, должна быть равна:

кг

сух. возд. (18)

кг

сух. возд. (18)

Количество исходого влажного воздуха окажется несколько большим:

L0 = L (1 + 0,001do) = 21705,33 (1 +0,001 10,4) = 21931,06 кг. (19)

Объем необходимого воздуха может быть найден по формуле

м3/ч, (20)

м3/ч, (20)

где о ‑ плотность воздуха; допустим 1,276 при условиях существующего давления;

1,293 кг (при температуре 0°С и нормальном барометрическом давлении).

Объем горячего воздуха определяют на основе закона Гей-Люссака:

м3/ч

, (21)

м3/ч

, (21)

где VT ‑ объем воздуха при температуре Т°С.

Расход тепла, необходимого для нагрева одного килограмма теплоносителя, может быть определен по разности энтальпий воздуха в точках В и А.

Q1 = I1 – I0 = 72,0 – 44,4 = 27,6 кДж. (22)

На общее количество нагреваемого воздуха в течение одного часа работы потребуется

Q = Q1 L = 27,6 21705,33 = 599067,11 кДж/ч. (23)

Расчет технологических показателей процесса сушки в реальных условиях (без его идеализации) прежде всего требует определения потерь тепла.

Часть тепла будет затрачена на нагрев всего зернового материала.

кДж, (24)

кДж, (24)

где сm ‑ теплоемкость зерновой массы.

Ранее уже было отмечено, что теплоемкость зерновой массы зависит от ее влажности:

,

(25)

,

(25)

где ссух ‑ теплоемкость сухого вещества зерна ‑ 1,55 кДж/(кгК); св ‑ теплоемкость воды ‑ 4,19 кДж/(кгК).

Расход тепла на нагрев зерна, отнесенный к единице времени работы сушилки,

кДж/ч. (26)

кДж/ч. (26)

Другая часть тепла будет затрачена на нагрев стенок сушилки, воздуховодов, на тепловое излучение и т. д. Эти тепло- потери составляют 2...3% от расхода тепла на испарение влаги Q:

кДж.

кДж.

Суммарный расход тепла составит тогда:

кДж/ч. (27)

кДж/ч. (27)

Расчет общих затрат тепла в реальной сушилке может быть осуществлен с большей точностью, если параметры теплоносителя на выходе из сушилки определены не по точке С (характерной для идеальной сушилки), а по С', которую можно найти с учетом теплопотерь (рис. 6).

Поскольку часть тепла будет затрачена на нагрев зерна и теплопотери, то величина энтальпии, расходуемой на испарение, сократится:

. (28)

. (28)

Если на I-d-диаграмме найти координаты точки С (по значению 2 и I ) и повторить расчет, то найденное новое значение Q определит расход тепла, необходимый для сушки зерна в реальных условиях.

После вычисления значений Q и VT в действительной сушилке можно произвести выбор калорифера или теплоагрегата, обеспечивающих найденные характеристики сушилки.

Более подробное изложение теории сушки сельскохозяйственных материалов можно найти в книгах [1], [2].