- •1.0. Обоснование основных параметров и анализ технологических свойств лемешно-отвальной поверхности корпуса плуга

- •1.1. Способы образования лемешно-отвальной поверхности корпуса плуга

- •1.3. Обоснование параметров направляющей кривой

- •1.4. Углы γ образующих со стенкой борозды и законы их изменения

- •2. Рабочее сопротивление плугов и определение числовых характеристик тягового сопротивления рабочих органов почвообрабатывающих машин

- •2.1. Сила тяги плуга

- •2.2. Определение коэффициентов формулы в.П. Горячкина на основе опытных данных

- •3. Обеспечение устойчивости хода навесного плуга по глубине и ширине захвата

- •3.1. Силы, действующие на плуг

- •3.2. Равновесие навесного плуга в вертикально-продольной плоскости

- •Основные показатели плугов с изменяемой шириной захвата

- •3.3. Уравновешивание плуга в горизонтальной плоскости

- •4. Основные технологические показатели работы почвенной фрезы

- •4.1. Уравнение движения ножа фрезы

- •4.2. Скорость резания и абсолютная скорость движения рабочего органа

- •4.3. Гребнистость дна борозды

- •4.4. Длина пути резания

- •4.5. Угол установки рабочего агрегата

- •4.6. Мощность, необходимая для работы фрезы

- •5. Изучение свойств зубового поля бороны

- •5.1. Назначение и основные типы борон

- •5.2. Агротехнические требования к размещению зубьев бороны

- •5.3. Обоснование формы зубового поля бороны

- •5.4. Обоснование основных параметров зубового поля бороны

- •5.5. Основные выводы

- •5.6. Компьютерная программа анализа зубового поля бороны

- •5.7. Контрольный пример работы по программе «Борона (Borona)»

- •Контрольные вопросы

- •6. Обоснование основных параметров дисковых рабочих органов почвообрабатывающих машин

- •6.1. Классификация и характеристика основных типов дисковых орудий

- •6.2. Обоснование параметров сферических дисков

- •6.3. Расстановка дисков в батарее

- •6.4. Тяговое сопротивление дисковых рабочих органов

- •6.5. Условия равновесия дисковых машин

- •6.6. Возможности компьютерной программы «Диски» при анализе работы сферических дисков

- •7. Обоснование основных параметров рабочих органов культиваторов

- •7.1. Обоснование формы лапы культиватора

- •7.2. Размещение лап на раме культиватора

- •8. Технологический процесс, осуществляемый центробежными дисковыми рабочими органами машин для внесения удобрений

- •8.1. Уравнение движения удобрений по лопасти диска

- •8.2. Определение дальности полета удобрений, рассеваемых центробежным диском

- •9. Технологический процесс, осуществляемый зерновой сеялкой

- •9.1. Истечение семян через отверстия питающих емкостей

- •9.2. Определение рабочего объема катушки, обеспечивающего заданную норму высева семян

- •9.3. Вынос семян катушечным высевающим аппаратом

- •9.4. Процессы бороздообразования и заделки семян в почву сошником

- •9.5. Устойчивость сошника

- •9.6. Динамическая модель сошника

- •9.7. Характеристика функций внешних возмущений, действующих на механическую систему в условиях нормального функционирования

- •9.8. Возможности компьютерной программы "Сеялка, (Sejlka)" при анализе работы посевных машин

- •1. Определение характеристик технологического процесса работы мотовила уборочных машин

- •1.2. Кинематика мотовила

- •1.3. Условие входа планки в хлебную массу и обоснование параметров мотовила

- •1.4. Совместная работа мотовила с режущим аппаратом

- •Определение величины пучка стеблей, захватываемых планкой

- •2. Анализ технологического процесса кошения растений

- •2.1. Обоснование скорости ножа при резании растений

- •2.2. Механизмы привода режущих аппаратов и их характеристика

- •2.2.1. Кривошипно-шатунный механизм

- •2.3. Диаграмма движения сегмента

- •2.4. Обоснование формы сегментов режущих аппаратов с возвратно-поступательным движением ножа

- •2.5. Анализ работы аппаратов для бесподпорного среза растений

- •2.6. Расчет мощности, необходимой для привода режущего аппарата

- •Литература

- •3. Анализ технологического процесса обмолота зерна

- •3.1. Физико-механические свойства колосовых культур

- •Пропускная способность молотильного аппарата

- •3.2. Динамическое уравнение барабана и его анализ

- •3.3. Скорость хлебной массы в подбарабанье

- •3.3. Модель процессов обмолота и сепарации зерна через решетку подбарабанья

- •4. Анализ технологического процесса выделения зерна на соломотрясе

- •4.1. Основные типы соломотрясов

- •4.2. Кинематические характеристики клавишного соломотряса

- •4.3. Основные уравнения соломотряса

- •4.3.1. Первое основное уравнение соломотряса

- •4.3.2. Второе основное уравнение соломотряса

- •4.4. Обоснование кинематического режима соломотряса

- •4.5. Уравнение сепарации зерна и определение потерь урожая при использовании соломотряса

- •Пример обоснования основных размеров соломотряса, для комбайна с пропускной способностью 5 кг/с.

- •5. Анализ технологических показателей и обоснование режимов работы грохота уборочных машин

- •5.1. Взаимодействие плоского решета с обрабатываемой средой при просеивании компонентов смеси

- •5.2. Уравнение движения рабочей поверхности грохота

- •5.3. Дифференциальные уравнения относительного перемещения вороха по поверхности решета

- •5.3.1. Дифференциальное уравнение относительного перемещения вороха для правого интервала

- •5.3.2. Дифференциальное уравнение относительного перемещения вороха для левого интервала

- •5.4. Анализ дифференциальных уравнений относительного перемещения материала по грохоту

- •5.4.1. Условия сдвигов вверх по решету

- •5.4.2. Условия сдвигов вниз по решету

- •5.4.3. Условия отрыва вороха от решета

- •5.5. Скорость относительного перемещения материала по поверхности грохота

- •5.6. Толщина слоя вороха на решете грохота

- •Литература

- •6. Вентиляторы, их теория и расчет

- •Влияние формы лопастей вентилятора на основные показатели его работы

- •Основные соотношения вентиляторов

- •Механическое подобие вентиляторов

- •Характеристики вентиляторов

- •Универсальные характеристики

- •Пример расчета основных параметров вентилятора методом подобия

- •7. Анализ технологического процесса сушки сельскохозяйственных материалов

- •7.1. Характеристика свежеубранного зерна

- •7.2. Зерно как объект сушки

- •7.2.1. Влажность зерна и формы связи влаги с семенами

- •7.2.2. Теплофизические свойства семян и зерновой массы

- •7.3. Основные свойства воздуха как агента сушки

- •7.3.1. Влажность воздуха

- •7.3.2. Теплофизические характеристики влажного воздуха (теплоносителя)

- •7.4. Взаимодействие воздуха и высушиваемого материала

- •7.4.1. Статика процесса сушки

- •7.4.2. Кинетика процесса сушки

- •7.4.3. Динамика процесса сушки

- •7.5. Определение основных технологических показателей процесса сушки

- •Литература

- •8. Составление схемы очистки семян сельскохозяйственных культур

- •8.1. Требования, предъявляемые к семенному и продовольственному зерну

- •8.2. Основные принципы и приемы очистки и сортирования зерна

- •8.3. Закономерности изменения физико-механических свойств семян

- •8.4. Составление схемы очистки семян

- •8.5. Определение вероятностных характеристик очистки семян

- •9. Анализ технологических свойств цилиндрического триера

- •9.1. Форма ячеек триера

- •9.2. Движение зерна внутри ячеистого цилиндра

- •9.2.1. Определение границ зоны выпадения семян из ячеек

- •9.2.2. Движение частиц после отрыва от ячеистой поверхности

- •9.2.3. Зависимость формы траекторий от показателя кинематического режима работы триера

- •9.3. Обоснование основных размеров триера

- •Пример обоснования размеров цилиндрического триера

5.6. Толщина слоя вороха на решете грохота

После вычисления средней скорости относительного перемещения по формуле (29) можно определить толщину слоя вороха на грохоте:

H = qв / (вBp Vcp), (37)

где qв ‑ величина секундной подачи вороха на грохот (кг/с), зависящая от расчетной производительности машины;

в ‑ объемная масса вороха;

Вр ‑ ширина решета грохота;

Vcр ‑ средняя скорость перемещения вороха по грохоту.

С увеличением толщины слоя условия просеивания частиц через отверстия решета ухудшаются. Для грохота зерноуборочного комбайна, например, предельно допустимым считают слой толщиной 4...6 см, для деки пневмосортировального стола ‑ 2...4 см, а для решет зерноочистительных машин – 1...2 см [1], [2].

Вероятность прохода семян через отверстия решет будет зависеть и от того, насколько большой путь пройдут частицы по решету. Показателем перемещения вороха может быть отношение длины пути, пройденного частицами за полный период колебаний, к величине конечного сдвига:

.

.

Считают, что для удовлетворительной сепарации этот показатель должен находиться в пределах [1]

р = 1,3…2,5.

Более подробно теория грохота изложена в учебных пособиях [1], [2]. В частности, в книге [2] рассмотрен дополнительно технологический процесс просеивания зернового вороха на жалюзийном решете очистки комбайна с воздействием воздушного потока.

Компьютерная программа «Grohot» позволяет осуществить выбор режима колебаний, осуществляющего требуемый вид движений материала по рабочей поверхности и определение всех показателей технологического процесса.

Литература

Б.Г. Турбин и др. Сельскохозяйственные машины. Л.: Машиностроение, 1967, - 583 с.

А.Ф. Кошурников и др. Анализ технологических процессов, выполняемых сельскохозяйственными машинами, с использованием ЭВМ. Часть 2. Пермь, 1998, 370 с.

6. Вентиляторы, их теория и расчет

Классификация вентиляторов. Вентиляторы различаются по принципу действия, создаваемому давлению, назначению и конструкции.

По принципу действия вентиляторы делят на осевые, центробежные и диаметральные (рис. 1), а по создаваемому давлению — на три типа (ГОСТ 5976—55):

а) низкого давления (Н < 1 кПа);

б) среднего давления (1 < H < 3 кПа);

в) высокого давления (3 < Н < 15 кПа).

|

|

Рис. 1. Схемы радиального (а), диаметрального (б) и осевого (в) вентиляторов: 1 – рабочее колесо; 2 – кожух; 3 – патрубок; 4 – направляющий аппарат; А и С – зоны входа и выхода воздуха; В – зона воздуха внутри колеса |

По назначению вентиляторы разделяют на вентиляторы общего назначения и специальные (дымососы, пылевые, сельскохозяйственные и др.).

В сельском хозяйстве получили распространение вентиляторы общего назначения и сельскохозяйственные. Первые применяются для нагнетания воздуха в сушилках, транспортирования зерна в зернохранилищах, транспортирования сена и соломы.

Сельскохозяйственные вентиляторы являются составными частями комбайнов и зерноочистительных машин. Они применяются: а) для создания «дутья», необходимого для сепарации и очистки продуктов обмолота; б) для транспортирования различных сельскохозяйственных материалов. Последние, в свою очередь, делятся на вентиляторы, в которых транспортируемый продукт проходит через рабочее колесо (например, эксгаустер), и вентиляторы, в которых продукт этот не проходит через колесо.

Осевые вентиляторы применяются в сельском хозяйстве в основном для проветривания помещений и для активного вентилирования сена. Вентиляторы комбайнов, зерноочистительных машин по создаваемому ими давлению относятся к вентиляторам низкого давления.

Для транспортирования зерна, соломы, сена и других продуктов в зависимости от длины трубопровода применяют вентиляторы среднего или высокого давления.

Основные рабочие элементы вентиляторов – лопасти могут иметь различную форму (криволинейные (а), (б) или прямолинейные (в)) и угол установки по отношению к радиальному направлению (рис. 2).

|

|

Рис. 2. Формы лопастей вентиляторов |

Если угол , измеренный от касательной к радиальному направлению, совпадает с направлением вращения, то его считают положительным, а если иначе – отрицательным.

Энергия воздушного потока, как известно из аэродинамики определяется

,

,

где Q – расход (объем) воздуха, м3/с;

h – полное давление (напор) потока, Па.

В свою очередь полное давление представляют в виде суммы статического hст (затрачиваемого на преодоление сопротивлений сети) и динамического hд

.

.

Динамический напор определяет кинетическую энергию потока (1 м3 потока).

Если скорость воздуха с, то

,

,

где - плотность воздуха

и динамический напор

.

.

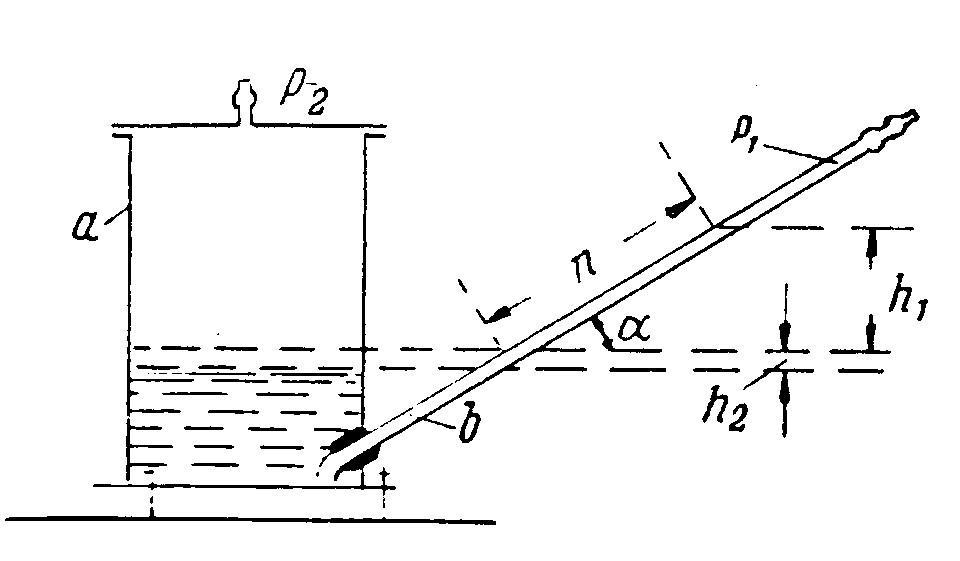

Если величину динамического напора измерить, например, с помощью трубки Пито-Прандтля и манометра (рис. 3), то можно определить скорость воздуха

.

.

|

|

|

|

а б |

в |

Рис. 3. Схемы и устройства для измерения напоров воздуха:

а – измерение U-образной трубкой; б – трубка Пито-Прандтля; в – схема микроманометра с наклонной трубкой.

Коэффициент полезного действия представляет собой отношение энергии (запаса мощности) воздушного потока к потребляемой мощности

.

.

Мощность, потребляемая вентилятором, может быть представлена как

.

.

Если отношение h/ представить как теоретический напор Нт , то

.

.

Теоретическая напорная линия. Пусть частица воздуха, перемещаемая лопастью вентилятора, движется с некоторой абсолютной скоростью с (рис. 4) и находится на расстоянии r = От от центра О вентилятора. Пусть направление скорости с определяется углом между вектором скорости с и радиусом От.

|

|

Рис. 4. К выводу основного уравнения |

Количество движения некоторой массы воздуха т', переместившейся в течение одной секунды мимо точки т, определится величиной т'с, а момент количества движения относительно центра О — выражением

М = m' crsin .

Разложим скорость с на составляющие: тангенциальную сt и радиальную сr. Тогда сt = с sin и, следовательно,

М = mсrsin,

где

-

секундная подача воздуха возд

1,2 кг/м3

– плотность воздуха.

-

секундная подача воздуха возд

1,2 кг/м3

– плотность воздуха.

Очевидно, подобным же образом момент М выразится для точек 1 и 2 входа и выхода, т. е. для входа

М1 = т'r1ct1

а для выхода

М2 = т'r2сt2.

Разность M = М2 — Мх — т'(r2ct2 — r1ct1) представит изменение момента количества движения массы воздуха т'. Энергия, которую приобретет при этом воздух, определится произведением М, так что

,

,

где u = r – окружная скорость соответствующей точки лопасти.

Энергия одного кубического метра воздуха будет равна

.

(1)

.

(1)

Это и есть основное уравнение вентилятора — уравнение Эйлера.